Cara yang paling dapat diandalkan untuk menghilangkan kotoran dari aluminium cair adalah dengan menggabungkan degassing terkontrol dengan penyaringan berkinerja tinggi. Pertama-tama, kurangi hidrogen terlarut dan gas ringan menggunakan degasser putar gas inert atau proses vakum. Kemudian singkirkan inklusi padat menggunakan filter busa keramik atau filtrasi lapisan dalam yang ditempatkan di jalur aliran logam. Ketika langkah-langkah ini diterapkan dengan parameter yang benar, cacat pengecoran akan menurun tajam dan hasil produksi meningkat.

Mengapa kebersihan lelehan itu penting

Aluminium cair sering kali mengandung hidrogen terlarut, lapisan oksida, terak, oksida, fragmen intermetalik, serpihan keramik, dan elemen gelandangan. Kontaminan ini menyebabkan porositas, berkurangnya sifat mekanik, permukaan akhir yang buruk, dan peningkatan skrap. Pengecoran yang mengontrol kandungan gas ditambah beban inklusi mengalami lebih sedikit cacat, kemampuan mesin yang lebih baik, dan kinerja hilir yang lebih baik. Pemasok peralatan pengecoran utama merekomendasikan untuk menggabungkan degassing dengan penyaringan untuk hasil terbaik.

Peta cepat dari proses lengkap

- Kontrol pengisian daya dan pra-pembersihan

- Fluks atau perawatan kimiawi untuk menghilangkan kontaminasi kotor

- Degassing untuk menghilangkan hidrogen terlarut dan gas ringan

- Filtrasi untuk menangkap inklusi non-gas

- Penanganan logam yang menghindari kontaminasi ulang

- Pemeriksaan kualitas: pengukuran hidrogen, pengujian non-destruktif

Kontrol pengisian daya dan perawatan tungku

Kebersihan lelehan yang baik dimulai sebelum pengecoran. Kontrol kualitas skrap, hilangkan cat, minyak, atau bahan insulasi dari bahan baku, dan jaga kebersihan tapping tungku. Pembentukan terak harus dikontrol dengan menggunakan bahan kimia fluks dan kontrol suhu yang tepat. Pengisian yang buruk menyebabkan beban inklusi yang tinggi yang tidak dapat dihilangkan sepenuhnya oleh perangkat hilir.

Daftar periksa praktis untuk penanganan pengisian daya

- Sortir rongsokan yang masuk berdasarkan paduannya dan singkirkan bagian yang dicat.

- Panaskan terlebih dahulu atau bersihkan terlebih dahulu bagian yang sangat terkontaminasi.

- Pertahankan suhu leleh yang konsisten untuk membatasi pembentukan oksida.

- Gunakan cakupan fluks yang direkomendasikan selama pemurnian lelehan.

- Sering-seringlah membuang sampah yang menumpuk.

Pemurnian kimia dan perawatan fluks

Fluks bereaksi dengan oksida permukaan dan kontaminan non-logam, mendorongnya menjadi terak yang dapat dilepas. Injeksi fluks juga dapat membantu proses degassing ketika dirancang untuk pembuangan terak dan hidrogen. Metode fluks tetap umum digunakan di banyak pengecoran karena menawarkan biaya modal yang rendah dan pengoperasian yang sederhana. Namun residu fluks harus dihilangkan sebelum pengecoran untuk mencegah terbawanya inklusi.

Pengorbanan utama: fluks menangani oksida permukaan dengan baik tetapi tidak dapat menggantikan degassing untuk hidrogen terlarut. Untuk banyak spesifikasi pengecoran modern, fluks digunakan bersama dengan degassing dan penyaringan mekanis.

Degassing menghilangkan gas terlarut yang menyebabkan porositas

Hidrogen terlarut dalam aluminium cair menyebabkan porositas gas ketika logam membeku. Menghilangkan hidrogen terlarut disebut degassing. Ada beberapa pendekatan:

- Degassing gas inert putar dengan rotor grafit

- Pembersihan gas inert melalui sumbat atau tombak berpori

- Injeksi fluks disetel untuk menghilangkan hidrogen

- Sistem degassing vakum untuk target hidrogen yang sangat rendah

Sistem putar tetap digunakan secara luas karena sistem ini menghilangkan hidrogen secara efisien sekaligus memberikan sirkulasi lelehan yang kuat. Beberapa referensi industri mencantumkan degassing inert putar di antara metode-metode terbaik untuk menghilangkan hidrogen.

Cara kerja degassing gas inert berputar

Poros berputar berongga yang dilengkapi dengan rotor menginjeksikan gas inert kering ke dalam lelehan. Rotor menyebarkan gas ke dalam gelembung-gelembung halus. Setiap gelembung mengumpulkan hidrogen terlarut sambil mendorong sirkulasi logam yang kuat. Gelembung naik ke permukaan, membawa gas dan inklusi cahaya. Kecepatan rotor yang tepat, aliran gas, dan kedalaman pencelupan menentukan kinerja.

Parameter kunci untuk menyetel

- Jenis dan kemurnian gas: argon atau nitrogen untuk sebagian besar paduan.

- Laju aliran gas per kg lelehan.

- Desain rotor dan kecepatan putaran.

- Waktu pencelupan.

- Suhu leleh dan kebersihan.

Degassing vakum

Untuk paduan kedirgantaraan yang kritis dan paduan otomotif berkekuatan tinggi, degassing dengan bantuan vakum mengurangi hidrogen ke kisaran ppm yang sangat rendah. Sistem vakum mempercepat pertumbuhan dan pelepasan gelembung, sering kali memberikan kontrol yang lebih baik dibandingkan dengan metode udara terbuka. Opsi vakum biasanya menuntut modal yang lebih tinggi dan perawatan yang cermat.

Filtrasi - menangkap inklusi padat

Setelah degassing, logam cair masih membawa inklusi non-gas: oksida, serpihan keramik, pasir, partikel terak, dan nodul intermetalik. Filtrasi secara fisik menghilangkan partikel-partikel ini dan menghasilkan logam yang lebih bersih ke dalam cetakan atau pemrosesan hilir.

Dua kategori filtrasi yang banyak digunakan:

- Filter busa keramik menyediakan filtrasi dengan ketebalan yang dalam dengan efisiensi penangkapan inklusi yang tinggi. Mereka juga mendorong aliran laminar yang mengurangi turbulensi.

- Filtrasi granular tempat tidur dalam mengemas butiran tahan api ke dalam sebuah ruang, memaksa logam mengalir melalui jalur berliku yang menjebak partikel. Deskripsi industri terbaru menekankan efektivitas deep-bed untuk beban inklusi yang berat.

Manfaat filter busa keramik

- Luas permukaan internal yang tinggi menghasilkan filtrasi dasar yang dalam.

- Filter menjebak inklusi di dalam volume, bukan di permukaan.

- Tersedia dalam porositas bertingkat untuk paduan yang berbeda.

- Terbukti untuk aplikasi premium termasuk stok kaleng minuman dan paduan kedirgantaraan.

Tabel 1: Perbandingan metode degassing dan penyaringan yang umum

| Metode | Fungsi utama | Kekuatan | Keterbatasan |

|---|---|---|---|

| Degassing gas inert putar | Menghilangkan hidrogen terlarut dan inklusi cahaya | Cepat, kuat, bagus untuk lini produksi | Membutuhkan gas kering, keausan rotor, komponen grafit |

| Pembersihan gas inert (tombak/steker berpori) | Penghilangan hidrogen, pengaturan sederhana | Belanja modal rendah, sederhana | Dispersi gas yang kurang seragam, lebih lambat |

| Degassing vakum | Mencapai hidrogen yang sangat rendah | Tingkat gas akhir terbaik | Biaya lebih tinggi, membutuhkan sistem tertutup |

| Filter busa keramik | Menghilangkan inklusi padat | Efisiensi penangkapan tinggi, aliran laminar | Harus berukuran dan dipasang dengan benar |

| Filtrasi tempat tidur dalam | Penghapusan inklusi berat | Baik untuk lelehan inklusi tinggi | Jejak yang lebih besar, pemilihan refraktori yang cermat |

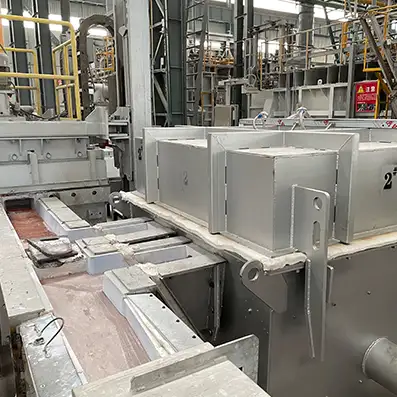

Menggabungkan degassing dengan filtrasi

Pembersihan satu langkah menawarkan keuntungan parsial. Hasil terbaik berasal dari degassing kopling ditambah penyaringan di jalur aliran sebelum penuangan. Konfigurasi khas dalam rumah tuang modern:

- Melelehkan halus dengan fluks dan skim.

- Rotary degasser diturunkan ke dalam tungku penahan atau sendok transfer.

- Setelah degassing, logam mengalir melalui filter busa keramik atau filter deep-bed ke dalam cetakan atau stasiun hilir.

Urutan ini mencegah gelembung degassing memasukkan inklusi baru ke dalam filter dan memastikan gelembung keluar di atas titik penyaringan. Pemasok industri menekankan urutan terintegrasi ini untuk produksi yang sangat penting bagi kualitas.

Mengukur kebersihan lelehan

Kontrol kualitas harus mencakup pengukuran. Pengujian umum:

- Kandungan hidrogen menggunakan ekstraksi panas atau uji tekanan rendah.

- Uji kemampuan filterisasi yang mengukur laju aliran melalui filter standar.

- Contoh metalografi dan mikroskop optik untuk menghitung inklusi.

- X-ray atau NDT ultrasonik pada coran untuk mendeteksi porositas.

Pengambilan sampel secara teratur yang terkait dengan parameter proses membangun kontrol statistik yang mengurangi cacat.

Tabel 2: Cacat yang umum terjadi, akar penyebab, dan tindakan korektif

| Cacat | Kemungkinan akar penyebabnya | Tindakan korektif |

|---|---|---|

| Porositas gas | Hidrogen terlarut tinggi | Degassing, gas kering, degassing vakum |

| Inklusi di permukaan | Filtrasi yang buruk atau kontaminasi muatan berat | Memasang/memperbarui filter busa keramik, pengisian daya pra-bersih |

| Inklusi terak | Fluks yang buruk atau skimming yang tidak lengkap | Sesuaikan kimia fluks, tingkatkan skimming |

| Penutupan dingin dan salah jalan | Fluiditas rendah dari inklusi | Tingkatkan filtrasi, tingkatkan suhu penuangan sedikit |

| Kawah atau penyusutan | Gas yang terperangkap atau inklusi di area pengumpan | Meningkatkan degassing, memodifikasi gating |

Pilihan dan pemilihan media filtrasi

Memilih filter yang tepat bergantung pada paduan, suhu leleh, distribusi ukuran inklusi, dan laju produksi.

Filter busa keramik

- Dinilai berdasarkan pori-pori per inci atau kelas porositas.

- Pilih porositas yang lebih halus untuk stok kedirgantaraan atau kaleng yang kritis.

- Panaskan terlebih dahulu filter untuk mencegah guncangan termal.

- Gunakan penyangga filter dan bingkai untuk mencegah bypass.

Filter yang dikemas dalam tempat tidur

- Terbuat dari butiran tahan api di dalam ruang.

- Paling baik jika pengecoran menghadapi kontaminasi sampah yang berat atau jumlah inklusi yang tinggi.

- Desain harus memastikan aliran yang merata, mencegah penyaluran.

Layar dan kain kasa

- Murah, berguna untuk puing-puing kasar.

- Tidak efektif untuk inklusi kecil atau untuk menghasilkan kualitas permukaan premium.

Tabel 3: Pemilihan cepat media filtrasi

| Media | Terbaik untuk | Suhu leleh maksimum | Ukuran tangkapan yang umum |

|---|---|---|---|

| Filter busa keramik | Coran berkualitas tinggi | 800 hingga 760 Celcius tergantung pada bahan | Hingga puluhan mikron |

| Filtrasi tempat tidur dalam | Beban inklusi yang berat | Tergantung pada refraktori yang digunakan, seringkali tinggi | Jangkauan yang luas, baik untuk yang kasar maupun yang halus |

| Jaring anyaman | Pencegahan serpihan kasar | Tinggi | > 100 mikron |

Kiat perawatan dan pengoperasian peralatan

Kondisi peralatan sangat memengaruhi performa. Poin-poin penting:

- Ganti atau perbarui rotor grafit sebelum performa menurun.

- Menjaga kemurnian umpan gas. Kelembaban atau oksigen dalam gas pembersih akan merusak degassing.

- Panaskan terlebih dahulu filter keramik, hindari guncangan termal.

- Periksa rumah filter untuk mengetahui adanya bypass dan kebocoran.

- Mengkalibrasi instrumen pengukuran hidrogen secara teratur.

Studi industri mencatat keausan rotor dan kelembapan gas menyebabkan variabilitas yang besar dalam hasil degassing.

Kesesuaian produk ADtech: bagaimana peralatan kami membantu

ADtech memproduksi mesin degassing, sistem filtrasi deep-bed, dan pelat filter busa keramik yang dirancang untuk rumah-rumah modern. Solusi ADtech disetel untuk menghasilkan tingkat hidrogen yang rendah, penangkapan inklusi yang tinggi, dan kompatibilitas produksi yang berkelanjutan.

Sorotan degasser putar ADtech

- Dispersi gelembung yang efisien melalui geometri rotor yang dioptimalkan.

- Sisipan rotor grafit yang dapat diganti dengan cepat untuk waktu henti yang rendah.

- Kontrol terintegrasi aliran gas dan kecepatan rotor.

Sistem filtrasi tempat tidur dalam ADtech

- Desain tempat tidur modular yang dikemas untuk peningkatan skala yang mudah.

- Campuran refraktori yang direkayasa agar sesuai dengan kimia dan suhu paduan.

- Kontrol aliran yang menghasilkan kecepatan yang merata dan penyaluran yang minimal.

Pelat filter keramik ADtech

- Berbagai tingkat porositas untuk berbagai paduan.

- Potongan presisi untuk pemasangan yang bebas bocor.

- Formulasi tahan guncangan termal untuk masa pakai yang lama.

(Sertakan daftar periksa pemilihan ADtech di bawah ini agar pengguna dapat mencocokkan peralatan dengan kebutuhan mereka).

Tabel 4: Spesifikasi singkat produk ADtech (contoh model)

| Produk | Kisaran kapasitas tipikal | Fitur utama | Kasus penggunaan yang ideal |

|---|---|---|---|

| Degasser putar Seri AD-RG | 200 kg hingga 3000 kg | Kecepatan variabel, rotor grafit, kontrol gas | Pengecoran volume tinggi yang membutuhkan hidrogen rendah |

| Unit tempat tidur dalam AD-DBF | 500 kg hingga 10.000 kg per jam | Kartrid modular, tempat tidur tahan api | Kontaminasi berat mencair |

| Pelat filter keramik AD-CFF | Berbagai ukuran | Beberapa tingkat porositas | Penyaringan akhir sebelum cetakan |

Memproses resep dan jendela parameter

Di bawah ini adalah titik awal yang telah terbukti. Setiap pengecoran harus menyetel parameter melalui percobaan dan pengukuran.

Resep awal degassing putar

- Jenis gas: argon untuk paduan kritis, nitrogen dapat diterima untuk banyak paduan.

- Aliran gas: 0,5 hingga 3 liter per menit per kilogram lelehan tergantung pada rotor dan ukuran lelehan.

- Kecepatan rotor: ikuti bagan dari produsen. Terlalu lambat mengurangi pecahnya gelembung. Terlalu cepat meningkatkan keausan rotor.

- Waktu perawatan yang umum: 1 hingga 5 menit untuk pengecoran umum. Proses dengan spesifikasi tinggi mungkin membutuhkan waktu lebih lama.

Aturan ukuran filter

- Pilih area terbuka filter untuk membatasi penurunan tekanan sekaligus menjaga kecepatan tetap rendah.

- Kecepatan logam yang biasa melewati filter busa keramik berkisar antara 6 hingga 20 cm per detik, tergantung pada porositas dan paduannya.

- Panaskan filter hingga mendekati suhu leleh sebelum bersentuhan dengan logam.

Catatan: kisaran ini adalah titik awal. Mengukur kandungan hidrogen dan jumlah inklusi untuk menyetel pengaturan akhir.

Teknik dan inovasi canggih

Rumah modern menggunakan kombinasi teknologi untuk mencapai spesifikasi yang lebih ketat.

- Gabungan vakum plus degassing gas inert untuk kontrol hidrogen yang ekstrem.

- Kontrol oksigen aktif menggunakan fluks khusus untuk kotoran tertentu.

- Sensor sebaris yang memonitor hidrogen atau oksigen dalam waktu nyata dan memasukkan data ke kontrol proses.

- Sistem penggantian filter otomatis untuk mengurangi kesalahan manusia dan paparan.

Literatur penelitian dan bahan pemasok menegaskan bahwa kombinasi teknologi memberikan hasil terbaik dan konsisten.

Pertimbangan keselamatan dan lingkungan

Bekerja dengan logam cair, fluks, gas yang mengandung klorin, dan komponen keramik panas memerlukan kontrol keamanan yang ketat.

- Menyediakan pelindung bagi operator selama proses degassing.

- Gunakan scrubber ketika gas berbasis klorida atau produk sampingan korosif dapat terbentuk.

- Buanglah fluks bekas dan sisa-sisa filter sesuai dengan peraturan setempat.

- Ganti rotor grafit dengan aman karena grafit yang sudah terpakai mungkin rapuh.

Jika campuran yang mengandung klorin atau klorida digunakan dalam campuran gas, tangani gas buang dengan hati-hati dan patuhi peraturan lingkungan. Studi mencatat bahwa campuran gas yang mengandung klorin dapat bereaksi dengan magnesium dan elemen paduan lainnya, jadi gunakan hanya jika dibenarkan untuk proses tertentu.

Gambaran biaya dan manfaat

Investasi dalam degassing plus filtrasi menghasilkan pengurangan skrap, hasil first-pass yang lebih baik, pengurangan pengerjaan ulang permesinan, dan risiko garansi yang lebih rendah. Waktu pengembalian modal tergantung pada skala produksi dan biaya scrap. Pemasok pengecoran utama menyediakan kalkulator yang memperkirakan ROI berdasarkan pengurangan cacat.

Pemecahan masalah yang praktis dan cepat

- Jika kadar hidrogen tetap tinggi setelah degassingmemeriksa kelembaban gas, keausan rotor, dan pengukuran aliran gas.

- Jika inklusi lolos filtermemverifikasi tempat duduk filter, ukuran pori-pori, dan memeriksa jalur pintas.

- Jika porositas muncul secara acaksampel hidrogen di hulu dan hilir, cari kontaminasi ulang dari sendok atau jalur transfer.

- Jika filter tersumbat sebelum waktunyapertimbangkan porositas yang lebih kasar atau skimming hulu untuk mengurangi beban awal.

Studi kasus

Sebuah toko pengecoran berukuran sedang memasang rotary degasser plus filter busa keramik pada tahun 2019. Sebelum pemasangan, tingkat scrap karena porositas adalah 6 persen. Setelah penyetelan kecepatan rotor, aliran gas, dan porositas filter, scrap turun menjadi 1,2 persen. Pengembalian modal pada sistem gabungan terjadi dalam waktu 18 bulan karena lebih sedikit coran yang ditolak dan penolakan pemesinan yang lebih rendah.

Pertanyaan yang sering diajukan

- T: Apa yang menyebabkan hidrogen dalam aluminium cair?

A: Hidrogen larut ke dalam aluminium cair dari uap air yang mengisi daya, kelembapan sekitar, fluks basah, atau skrap yang terkontaminasi. Kontrol gas kering, simpan fluks kering, dan panaskan terlebih dahulu skrap untuk mengurangi pengambilan hidrogen. - T: Metode degassing mana yang menghasilkan hidrogen paling rendah?

A: Degassing dengan bantuan vakum ditambah gas inert putar sering kali menghasilkan hidrogen terendah. Sistem rotari memberikan reduksi yang sangat baik untuk sebagian besar kebutuhan pengecoran. - T: Dapatkah fluks menghilangkan hidrogen saja?

A: Fluks menghilangkan oksida dan kontaminan permukaan dan dapat membantu menghilangkan hidrogen, tetapi tidak dapat menggantikan degassing mekanis atau vakum ketika tingkat hidrogen rendah diperlukan. - T: Bagaimana cara memilih porositas filter?

A: Pilih porositas berdasarkan sensitivitas paduan dan target ukuran inklusi. Porositas yang lebih halus untuk paduan premium, lebih kasar untuk beban sampah yang berat. Uji coba yang dihubungkan dengan metalografi memberikan pilihan terbaik. - T: Berapa lama proses degassing harus berjalan?

A: Waktu perawatan tergantung pada ukuran lelehan, desain rotor, dan tingkat hidrogen target. Titik awal yang umum berkisar dari satu menit hingga beberapa menit per batch, lalu sesuaikan dengan pengukuran. - T: Apakah filter busa keramik mengubah kimiawi logam?

A: Filter busa keramik yang diproduksi dengan benar bersifat inert untuk paduan aluminium biasa. Filter ini menjebak inklusi tanpa mengubah kimiawi curah. - T: Kapan sebaiknya filtrasi deep-bed dipilih?

A: Gunakan filtrasi lapisan dalam ketika bahan muatan menghasilkan beban inklusi yang besar atau ketika praktik toko berjuang dengan kontaminasi gelandangan. Filter deep-bed menangani beban berat dengan lebih baik daripada sistem mesh atau layar sederhana. - T: Dapatkah peralatan ADtech diintegrasikan ke dalam jalur yang sudah ada?

A: Ya. Sistem ADtech bersifat modular dan dapat dikonfigurasi untuk transfer tungku, pengaturan sendok, dan penuangan sebaris. Hubungi staf teknis ADtech untuk survei lokasi dan rencana integrasi. - T: Seberapa sering rotor grafit harus diganti?

A: Umur rotor tergantung pada penggunaan dan kimia paduan. Periksa keausan atau ketidakseimbangan; ganti jika performa menurun atau pabrikan merekomendasikan penggantian. - T: Pengukuran apa yang membuktikan peningkatan?

A: Tes ppm hidrogen, jumlah inklusi metalografi, inspeksi sinar-X pada coran, dan statistik sisa produksi bersama-sama menunjukkan peningkatan proses.

Daftar periksa ringkasan untuk implementasi

- Audit muatan yang masuk dan singkirkan sumber kontaminasi.

- Pilih metode degassing yang sesuai dengan target hidrogen Anda.

- Pasang filtrasi yang sesuai dengan laju leleh dan paduan Anda.

- Panaskan terlebih dahulu dan pasang filter dengan benar.

- Menerapkan pengambilan sampel rutin dan kalibrasi instrumen.

- Melatih operator dan mendokumentasikan prosedur operasi standar.

Catatan akhir tentang validasi proses dan pemilihan pemasok

Gunakan data hidrogen dan inklusi yang terukur untuk memvalidasi perubahan sistem. Pilih pemasok yang menyediakan rekayasa aplikasi, suku cadang, dan layanan lokal. ADtech menawarkan dukungan proses, kit rotor cadangan, bantuan ukuran filter, dan desain deep-bed yang dapat dipasang dengan waktu henti minimal. Menggabungkan peralatan, pemantauan, dan pemeliharaan yang tepat akan memberikan peningkatan kualitas yang tahan lama.