Lapisan pelindung refraktori suhu tinggi secara pasti memperpanjang masa pakai refraktori, mengurangi penghentian perawatan, menurunkan masalah pembasahan logam dan pembakaran, dan meningkatkan transfer energi pada peralatan panas tinggi; ketika dipilih berdasarkan kimia lapisan, metode aplikasi, dan profil operasi, lapisan ini memberikan pengembalian investasi yang terukur melalui lebih sedikit perbaikan, waktu kerja yang lebih tinggi, dan penggunaan bahan bakar yang lebih sedikit.

Apa yang dilakukan materi ini dan mengapa materi ini penting

Lapisan pelindung tahan api suhu tinggi menciptakan penghalang fungsional tipis di atas batu bata, lapisan yang dapat dicor, serat keramik, grafit, atau logam. Penghalang ini menahan penetrasi logam cair, serangan kimia, abrasi, dan guncangan termal sementara sering kali mengubah emisivitas permukaan lapisan untuk meningkatkan efisiensi perpindahan panas. Dalam lingkungan proses yang berat, lapisan tipis ini mencegah kerusakan lapisan prematur, mengurangi skrap yang menempel, dan menurunkan frekuensi perbaikan darurat.

Keluarga pelapis inti

Pengikat bubuk keramik

Formula ini mencampurkan bubuk tahan api dengan pengikat anorganik dan air atau pelarut. Serbuk yang umum termasuk alumina, zirkonia, mullite, dan spinel. Mereka memberikan ketahanan kimia yang kuat, refraktori tinggi, dan ketahanan terhadap serangan logam cair. Pelapis berbasis bubuk modern dapat disemprotkan atau disikat dan sering digunakan untuk membangun kembali permukaan kerja yang aus.

Cat kaya zirkon

Lapisan kaya zirkonium silikat atau zirkonia memberikan ketahanan yang sangat baik terhadap penetrasi logam, guncangan termal, dan serangan fluks. Beberapa sistem zirkon komersial mengklaim stabilitas hingga 1750°C. Ini umum digunakan pada kiln, tangki kaca, dan permukaan pengecoran.

Lapisan keramik dengan emisivitas tinggi

Formula yang direkayasa untuk meningkatkan emisivitas permukaan refraktori meningkatkan perpindahan panas radiasi dari nyala api atau gas panas ke tabung proses atau beban. Diterapkan di dalam pemanas berbahan bakar dan tungku anil, pelapis ini dapat meningkatkan hasil atau mengurangi konsumsi bahan bakar dengan meningkatkan kopling radiatif. Laporan lapangan menunjukkan penghematan bahan bakar yang berarti dan peningkatan hasil produksi setelah aplikasi.

Sermet dan hibrida logam-keramik

Pelapis ini menggabungkan fase keramik tahan api dengan pengikat logam atau fase nikel/krom untuk menghasilkan daya rekat yang kuat, ketahanan aus, dan stabilitas termal. Film sermet digunakan di mana keausan mekanis atau abrasi terjadi bersamaan dengan suhu tinggi.

Pengaku serat dan enkapsulan permukaan

Untuk lapisan serat keramik, lapisan rigidizer menembus permukaan serat, menciptakan cangkang keras yang mengurangi kehilangan serat, pengelupasan, dan kontaminasi aliran proses. Lapisan ini sering kali berbahan dasar air dan direkayasa untuk suhu dalam rentang kiln dan tempa yang khas.

Pelapis anti-basah dan pelepas khusus

Diformulasikan untuk cetakan pengecoran dan sendok, pelapis ini menurunkan kecenderungan logam cair untuk menempel, sehingga mengurangi pembakaran, meningkatkan kualitas pengecoran, dan memperpendek siklus pembersihan.

Tabel 1 Keluarga pelapis, bahan utama, suhu servis maksimum yang umum

| Keluarga | Bahan-bahan utama yang khas | Suhu kontinu maksimum tipikal (kira-kira) |

|---|---|---|

| Keramik berbasis alumina | Serbuk alumina, pengikat silikat, air | 1300-1600°C |

| Kaya zirkonia / zirkon | Zirkonium silikat, zirkonia, pengikat Al tinggi | 1400-1750°C |

| Keramik dengan emisivitas tinggi | Pigmen keramik, oksida reflektif, pengikat anorganik | 1000-1600°C |

| Hibrida sermet | Pengisi keramik + pengikat logam Ni/Cr | 900-1500°C |

| Pengaku serat | Silika koloid, silikat yang dimodifikasi polimer | 900-1300°C |

| Mortar/pelapis tahan api | Serbuk castable aluminosilikat + pengikat hidrolik | 1200-1700°C |

Bagaimana pelapis melindungi: mekanisme dan pengungkit kinerja

-

Penghalang fisik: Mengisi pori-pori permukaan, menghalangi penetrasi logam cair, dan mencegah pembasahan fluks.

-

Penghalang kimiawi: Menyediakan fase tahan korosi yang bereaksi secara perlahan dengan bahan kimia proses.

-

Kontrol termal: Mengubah emisivitas untuk memantulkan panas kembali ke zona panas atau memancarkan panas ke beban, tergantung hasil yang diinginkan.

-

Ketahanan aus mekanis: Fase yang keras mencegah erosi dari aliran terak atau partikel abrasif.

-

Kontrol isolasi: Lapisan dengan kepadatan rendah mengurangi kehilangan panas di mana isolasi termal diperlukan.

Performa tergantung pada distribusi ukuran partikel, bahan kimia pengikat, ketebalan lapisan, dan kualitas ikatan ke substrat.

Tabel 2 Sifat-sifat utama yang dapat diukur dan mengapa sifat-sifat tersebut penting

| Properti | Metode pengukuran umum | Mengapa penting untuk seleksi |

|---|---|---|

| Suhu penggunaan maksimal | Uji bersepeda termal, spesifikasi pabrikan | Memastikan pelapisan bertahan pada suhu proses puncak |

| Konduktivitas termal | Lampu kilat laser atau metode ASTM standar | Konduktivitas rendah mengurangi kehilangan panas; konduktivitas tinggi dapat meningkatkan penyebaran panas |

| Emisivitas | Spektrometri inframerah atau perbandingan kalorimetri | Mempengaruhi perpindahan panas radiasi ke beban atau tabung |

| Kekuatan ikatan | Uji tarik (ASTM) | Memprediksi ketahanan terhadap spall selama siklus termal |

| Ketahanan kimiawi | Pengujian pencelupan atau paparan terak | Memprediksi kehidupan di atmosfer korosif |

| Ketahanan abrasi | Abrasi taber, rig erosi | Memprediksi keausan akibat aliran partikulat |

Memilih pelapis untuk tanaman Anda

Pilih dengan mencocokkan tiga item:

-

Profil suhu layanan: suhu tinggi yang stabil atau sering bersepeda.

-

Paparan bahan kimia: jenis logam cair, keberadaan fluks, alkali, atau sulfida.

-

Tekanan mekanis: abrasi, benturan, atau kontak dengan perkakas yang sering.

Untuk palung penampung aluminium, pilih formulasi alumina-zirkon dengan komponen anti-basah. Untuk bagian pancaran pemanas yang dipecat, pelapis keramik dengan emisivitas tinggi memberikan peningkatan penghematan bahan bakar. Untuk tutup kiln berlapis serat, pilihlah pengaku yang mencegah migrasi serat sekaligus mengembalikan panas radiasi.

Pemasok industri memproduksi rangkaian produk untuk setiap kebutuhan. Ulasan yang dipublikasikan dan makalah teknis terbaru merangkum kemajuan manufaktur dan memberikan data eksperimental untuk pelapis komposit.

Metode aplikasi dan persiapan permukaan

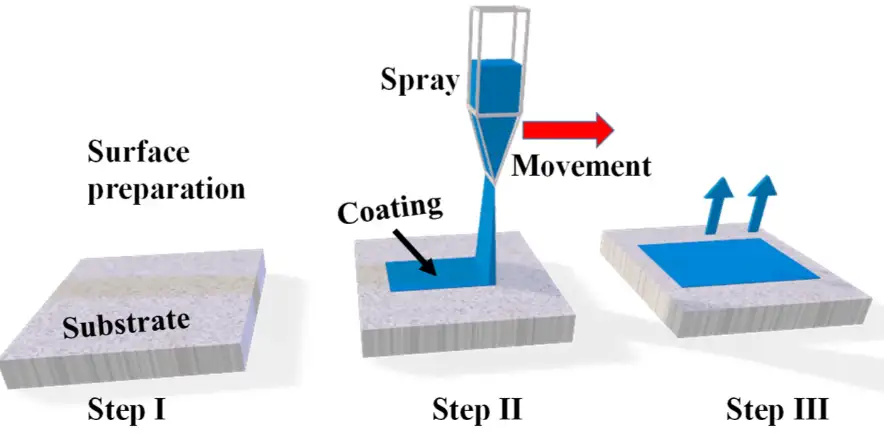

Persiapan permukaan

Daya rekat yang baik dimulai dengan pembersihan substrat yang tepat. Bersihkan lapisan refraktori, kerak, debu, dan kontaminan yang lepas. Untuk tembok, hal ini mungkin memerlukan penyikatan mekanis, penyedotan debu, atau penggerindaan ringan. Untuk substrat logam, bersihkan lapisan oksida dan residu minyak. Buat profil permukaan untuk menyediakan kunci mekanis jika direkomendasikan.

Metode aplikasi

-

Kuas dan sekop: manual, berguna untuk perbaikan di tempat dan area kecil.

-

Bubur yang dapat disemprotkan: sistem semprotan pneumatik atau pompa yang diumpankan mencakup area yang lebih luas dengan cepat.

-

Semprotan tanpa udara: semprotan bertekanan lebih tinggi untuk bubur semen yang kental.

-

Lapisan celup: untuk komponen dan perkakas kecil.

-

Penyemprotan termal: untuk sistem logam atau sermet yang membutuhkan lapisan padat.

Tingkat cakupan, ketebalan tipikal, dan masa pakai pot sangat bervariasi menurut bahan kimia.

Tabel 3: Metode aplikasi, ketebalan tipikal, catatan praktis

| Metode | Ketebalan basah khas per lapisan | Catatan |

|---|---|---|

| Sikat/sekop | 0,5-3 mm | Baik untuk perbaikan, permukaan perkakas |

| Semprotan bubur pneumatik | 1-6 mm | Cepat, membutuhkan nosel yang tepat dan keterampilan operator |

| Semprotan tanpa udara | 0,8-5 mm | Menangani campuran kental, kontrol yang baik |

| Semprotan termal (HVOF/plasma) | 30-500 µm | Film logam/keramik yang padat, membutuhkan peledakan pasir permukaan |

| Mantel celup | 20-200 µm | Film tipis yang konsisten untuk alat |

Pengawetan, pengeringan, dan pemanasan awal

Pengawetan mengontrol kekuatan akhir. Ikuti instruksi pabrik untuk waktu kering di antara lapisan. Untuk pengikat hidraulik, pengawetan ambien awal biasanya mendahului peningkatan panas terkontrol. Pemanasan yang cepat dapat memerangkap kelembapan yang menyebabkan spall atau retak. Gunakan siklus pemanasan bertahap dengan landai awal yang rendah untuk menghilangkan air yang terikat, kemudian naikkan suhu secara perlahan sampai lapisan menyatu dan mencapai sifat desainnya.

Standar, pengujian, dan verifikasi

Meskipun tidak ada standar global tunggal yang mencakup semua lapisan refraktori, uji ASTM dan ISO mengevaluasi ekspansi termal, kekuatan ikatan, dan ketahanan terhadap bahan kimia. Uji coba lapangan memberikan bukti kinerja terbaik. Pengujian laboratorium independen terhadap formulasi kandidat membantu mengukur usia pakai yang diharapkan dalam kondisi yang representatif. Makalah industri dan buletin teknis pemasok merinci studi kasus dan peningkatan yang terukur.

Mode kegagalan dan solusi yang umum terjadi

-

Spalling: sering kali disebabkan oleh kelembapan yang terperangkap atau ikatan yang buruk. Solusi: perbaiki protokol pengeringan, kurangi ketebalan lapisan, siapkan kembali substrat.

-

Erosi: disebabkan oleh aliran abrasif. Solusi: pilih kekerasan yang lebih tinggi atau lapisan yang lebih tebal; pertimbangkan lapisan sermet.

-

Serangan kimia: pelarutan progresif oleh fluks atau alkali. Solusi: pilih bahan kimia dengan ketahanan kimia yang lebih tinggi; terapkan lapisan pengorbanan.

-

Terbakar dan lengket: terjadi pada peralatan pengecoran atau transfer. Solusi: gunakan bahan kimia anti-pembasahan dan permukaan akhir yang benar.

Manfaat yang diukur

Manfaat tanaman yang terukur terbagi dalam tiga kelompok:

-

Mengurangi waktu henti: perbaikan lapisan yang lebih sedikit dan jendela perbaikan yang lebih pendek.

-

Penghematan energi: transfer radiatif yang lebih baik mengurangi bahan bakar yang dibutuhkan untuk hasil yang sama. Sejarah kasus mendokumentasikan penghematan bahan bakar beberapa persen tergantung pada geometri tungku dan titik operasi.

-

Peningkatan kualitas: burn-on yang lebih rendah mengurangi tingkat scrap, meningkatkan hasil panen.

Pemicu biaya dan ekonomi siklus hidup

Belanja modal untuk sistem pelapisan meliputi biaya produk, persiapan permukaan, tenaga kerja aplikasi, dan waktu henti selama pemasangan. Peningkatan OpEx meliputi pengurangan frekuensi perbaikan, bahan bakar yang lebih rendah, dan masa pakai lapisan yang lebih lama. Tabel pengembalian modal yang sederhana membantu menjustifikasi uji coba.

Contoh tabel ROI (angka ilustrasi)

| Item | Baseline | Setelah pelapisan | Penghematan tahunan |

|---|---|---|---|

| Biaya perbaikan refraktori tahunan | $120,000 | $45,000 | $75,000 |

| Biaya bahan bakar tahunan | $2,400,000 | $2,280,000 | $120,000 |

| Pembelian + pemasangan lapisan (satu kali) | – | $150,000 | – |

| Tabungan bersih tahun pertama | – | – | $45,000 |

Sampel ini menunjukkan potensi pengembalian modal dalam waktu 2-3 tahun tergantung pada ruang lingkup. Rekayasa spesifik lokasi akan menghasilkan estimasi yang tepat.

Catatan teknis tentang formulasi

-

Penilaian partikel memainkan peran utama dalam kepadatan dan porositas kemasan. Serbuk halus meningkatkan hasil akhir permukaan sementara fraksi yang lebih kasar meningkatkan ketahanan mekanis.

-

Pengikat mulai dari semen hidrolik hingga silika koloid dan perekat anorganik bersuhu tinggi. Pilihan mempengaruhi jadwal curing dan porositas yang dipertahankan.

-

Aditif termasuk zat pembasah, bubuk anti-pembasahan untuk zona kontak logam, dan pengubah emisivitas yang mengubah reflektifitas IR.

Ulasan ilmu pengetahuan material terbaru menyoroti tren menuju fase berstruktur nano yang meningkatkan ketangguhan tanpa mengorbankan sifat tahan api. Studi laboratorium merangkum rute sintesis dan menyajikan data uji korosi untuk pelapis berbasis refraktori baru.

Keselamatan, lingkungan, dan penanganan

Banyak pelapis berbahan dasar air dan rendah bahan organik yang mudah menguap, sementara yang lain menggunakan pembawa pelarut. Ikuti petunjuk MSDS untuk pengendalian debu, APD, dan ventilasi. Untuk operasi penyemprotan, kendalikan penyemprotan yang berlebihan dan tampung bubur limbah. Pembuangan harus mengikuti peraturan setempat.

Daftar periksa implementasi praktis

-

Audit suhu dan siklus operasi.

-

Contoh bahan kimia lapisan dan dokumentasikan kegagalan sebelumnya.

-

Meminta lembar data dan laporan pengujian independen dari pemasok.

-

Mengatur uji coba skala kecil di area yang representatif.

-

Memantau kinerja, mengukur penggunaan bahan bakar, dan memeriksa setelah siklus panas pertama.

-

Aplikasi skala jika metrik uji coba memenuhi target.

Tabel 4 Matriks pemilihan cepat untuk industri umum

| Industri | Fokus pelapisan yang khas | Properti prioritas |

|---|---|---|

| Tungku pemanas ulang baja | Lapisan refraktori dengan emisivitas tinggi | Emisivitas dan stabilitas termal |

| Peleburan/penahanan aluminium | Campuran zirkon/alumina yang anti-basah | Ketahanan penetrasi logam |

| Mahkota tangki kaca | Lapisan kaya zirkon atau kaya Al | Guncangan termal dan stabilitas bahan kimia |

| Tempat pembakaran semen | Lapisan adhesi tinggi yang tahan terhadap erosi | Abrasi dan kekuatan ikatan |

| Pemanas berbahan bakar petrokimia | Emisivitas dan ketahanan terhadap korosi | Efisiensi pancaran dan ketahanan terhadap bahan kimia |

Cuplikan studi kasus

-

Retrofit tungku anil: Pelapisan bata bercahaya dengan keramik emisivitas tinggi meningkatkan sambungan bercahaya ke tabung. Peningkatan hasil yang dilaporkan hingga 5% dengan suhu gas buang yang lebih rendah.

-

Bak penampung aluminium: Permukaan yang kaya zirkon mengurangi penetrasi logam dan luka bakar. Urutan kerja termasuk pembersihan permukaan, satu lapisan primer, dan dua lapisan kerja. Skrap hilir turun dan umur lapisan diperpanjang.

Kesulitan dan mitigasi implementasi

-

Kimia yang salah: pilih area pengujian terlebih dahulu untuk memastikan kompatibilitas bahan kimia.

-

Pengeringan yang buruk: menerapkan protokol ramp panas terkontrol dan mengukur kelembapan.

-

Meremehkan waktu persiapan permukaan: anggaran untuk membersihkan pasir dan menyedot debu.

-

Pelatihan yang tidak memadai: mengaplikasikan pelapis di bawah pengawasan pada pekerjaan pertama untuk memastikan ketebalan dan pengawetan yang benar.

Tren penelitian dan pengembangan material

Ulasan terbaru mengidentifikasi peningkatan penggunaan pelapis berbasis logam tahan api untuk perlindungan korosi pada paduan struktural, dan penggunaan yang lebih besar dari pengubah emisivitas yang direkayasa untuk menyetel sifat radiatif. Laporan akademis dan industri menjelaskan rute sintesis baru untuk pelapis berbasis refraktori, ditambah pertimbangan peningkatan skala. Perkembangan ini mengarah pada pelapis yang menggabungkan umur yang lebih panjang dengan manajemen termal yang lebih baik.

Pertanyaan Umum

-

Apa yang dimaksud dengan lapisan pelindung tahan api?

Lapisan tipis yang direkayasa yang ditempatkan di atas bata tahan api, castable, serat, atau logam. Lapisan ini mencegah penetrasi logam cair, mengurangi keausan bahan kimia, dan dapat meningkatkan kinerja termal. -

Apakah pelapisan akan menghentikan semua kegagalan refraktori?

No. Coating memperpanjang usia pakai lapisan dan menurunkan beberapa mode kegagalan, tetapi kerusakan parah akibat benturan mekanis yang besar atau cacat pemasangan yang parah masih memerlukan perbaikan. -

Berapa lama pelapisan biasa bertahan?

Masa pakai bervariasi dengan kondisi operasi. Di banyak pabrik, pelapisan yang efektif memperpanjang interval antara perbaikan dari beberapa bulan hingga beberapa tahun. -

Lapisan mana yang terbaik untuk kontak aluminium?

Pelapis alumina yang diperkaya zirkon dengan aditif anti-basah berkinerja baik untuk kontak dengan aluminium cair. -

Apakah pelapis menghemat bahan bakar?

Ketika pelapis meningkatkan emisivitas permukaan terhadap proses, pelapis dapat meningkatkan transfer radiasi dan menghemat bahan bakar. Penghematan tergantung pada geometri dan tugas tungku dan dapat berkisar dari satu digit rendah hingga pertengahan belasan poin persentase dalam kasus-kasus khusus. -

Persiapan permukaan apa yang diperlukan?

Bersihkan material lepas, debu, dan kontaminan. Untuk logam, bersihkan oksida dan minyak. Kunci mekanis atau kekasaran yang baik membantu perekatan. -

Dapatkah pelapis diterapkan selama pemadaman singkat?

Sistem yang tipis dan dapat disikat atau bubur yang dapat diatur dengan cepat dapat diaplikasikan pada jendela yang lebih pendek. Koordinasi dengan perencanaan pemeliharaan sangat penting. -

Apakah ada risiko lingkungan?

Sebagian besar sistem modern berbasis air dan rendah VOC, tetapi mengikuti prosedur MSDS untuk pembuangan bubur dan pengendalian debu. -

Bagaimana pengaruh siklus termal terhadap pelapisan?

Siklus cepat yang sering terjadi meningkatkan risiko spall. Pilih bahan kimia yang stabil secara energi dan gunakan urutan pemanasan yang terkontrol. -

Bagaimana cara mengevaluasi pemasok?

Meminta lembar data, laporan uji laboratorium, studi kasus di lokasi, dan referensi. Jalankan uji coba kecil di lokasi sebelum adopsi di seluruh pabrik.

Rekomendasi akhir untuk uji coba

-

Pilih area percontohan yang mengalami mode kegagalan umum yang ingin Anda selesaikan.

-

Kumpulkan metrik dasar: biaya perbaikan per tahun, penggunaan bahan bakar, tingkat kerusakan, jam henti.

-

Bekerja sama dengan pemasok untuk mendokumentasikan langkah-langkah aplikasi, target ketebalan, dan profil pengawetan.

-

Ukur suhu zona dan periksa secara berkala.

-

Catat hasil dan hitung pengembalian nyata berdasarkan penghematan yang terukur.