Les revêtements protecteurs réfractaires à haute température prolongent de manière décisive la durée de vie des réfractaires, réduisent les arrêts pour maintenance, diminuent les problèmes de mouillage des métaux et de brûlage, et améliorent le transfert d'énergie dans les équipements à haute température. Lorsqu'ils sont choisis en fonction de la chimie du revêtement, de la méthode d'application et du profil de fonctionnement, ces revêtements offrent des retours sur investissement mesurables grâce à une diminution des réparations, une augmentation du temps de fonctionnement et une réduction de la consommation de carburant.

Ce que fait ce matériau et pourquoi il est important

Les revêtements protecteurs réfractaires haute température créent une fine barrière fonctionnelle sur les briques, les revêtements coulables, les fibres céramiques, le graphite ou le métal. Cette barrière résiste à la pénétration de métal en fusion, aux attaques chimiques, à l'abrasion et aux chocs thermiques, tout en modifiant souvent l'émissivité de la surface du revêtement afin d'améliorer l'efficacité du transfert de chaleur. Dans les environnements de traitement lourds, cette fine couche empêche la rupture prématurée du revêtement, réduit les déchets dus au collage et diminue la fréquence des réparations d'urgence.

Principales familles de revêtements

Liants à base de poudre céramique

Ces formules mélangent des poudres réfractaires avec des liants inorganiques et de l'eau ou des solvants. Les poudres typiques sont l'alumine, la zircone, la mullite et le spinelle. Elles offrent une forte résistance chimique, une grande réfractarité et une résistance à l'attaque des métaux en fusion. Les revêtements modernes à base de poudre peuvent être pulvérisés ou brossés et sont souvent utilisés pour reconstruire les surfaces de travail usées.

Peintures riches en zircon

Les revêtements à base de silicate de zirconium ou de zircone offrent une excellente résistance à la pénétration des métaux, aux chocs thermiques et à l'attaque des flux. Certains systèmes commerciaux à base de zircon revendiquent une stabilité jusqu'à 1750°C. Ils sont couramment utilisés dans les fours, les réservoirs de verre et les revêtements de fonderie.

Revêtements céramiques à haute émissivité

Les formules conçues pour augmenter l'émissivité des surfaces réfractaires améliorent le transfert de chaleur par rayonnement de la flamme ou des gaz chauds vers les tubes de traitement ou la charge. Appliqués à l'intérieur des réchauffeurs et des fours de recuit, ces revêtements peuvent augmenter le rendement ou réduire la consommation de combustible en améliorant le couplage radiatif. Des rapports de terrain font état d'économies de carburant et de gains de rendement significatifs après l'application de ces revêtements.

Cermets et hybrides métallo-céramiques

Ces revêtements combinent des phases céramiques réfractaires avec des liants métalliques ou des phases nickel/chrome pour produire une forte adhérence, une résistance à l'usure et une stabilité thermique. Les films de cermet sont utilisés lorsque l'usure mécanique ou l'abrasion coexistent avec des températures élevées.

Rigidificateurs de fibres et encapsulants de surface

Pour les revêtements en fibres céramiques, les enduits de rigidification pénètrent la surface des fibres, créant une coque dure qui réduit la perte de fibres, l'effritement et la contamination du flux de traitement. Ces revêtements sont souvent à base d'eau et conçus pour les températures typiques des fours et des forges.

Revêtements anti-mouillage et antiadhésifs spécialisés

Formulés pour les moules de fonderie et les poches de coulée, ces revêtements réduisent la tendance du métal en fusion à coller, réduisant ainsi les brûlures, améliorant la qualité de la coulée et raccourcissant les cycles de nettoyage.

Tableau 1 Famille de revêtements, ingrédients clés, température de service maximale typique

| Famille | Ingrédients primaires typiques | Température maximale typique en continu (approx.) |

|---|---|---|

| Céramique à base d'alumine | Poudres d'alumine, liants silicatés, eau | 1300-1600°C |

| Zircone/riche en zircone | Silicate de zirconium, zircone, liants à forte teneur en alumine | 1400-1750°C |

| Céramique à haute émissivité | Pigments céramiques, oxydes réfléchissants, liant inorganique | 1000-1600°C |

| Hybride de cermet | Charges céramiques + liants métalliques Ni/Cr | 900-1500°C |

| Rigidificateur de fibres | Silice colloïdale, silicates modifiés par des polymères | 900-1300°C |

| Mortier/enduits réfractaires | Poudres coulables d'aluminosilicate + liant hydraulique | 1200-1700°C |

Comment les revêtements protègent : mécanismes et leviers de performance

-

Barrière physique : Remplit les pores de la surface, bloque la pénétration du métal en fusion et empêche le mouillage du flux.

-

Barrière chimique : Fournit des phases résistantes à la corrosion qui réagissent lentement avec les produits chimiques.

-

Contrôle thermique : Modifie l'émissivité pour réfléchir la chaleur dans la zone chaude ou la diffuser vers la charge, en fonction du résultat souhaité.

-

Résistance à l'usure mécanique : Les phases résistantes empêchent l'érosion due à l'écoulement du laitier ou des particules abrasives.

-

Contrôle de l'isolation : Les revêtements à faible densité réduisent les pertes de chaleur lorsque l'isolation thermique est nécessaire.

Les performances dépendent de la distribution de la taille des particules, de la chimie du liant, de l'épaisseur du revêtement et de la qualité de l'adhérence au substrat.

Tableau 2 Principales propriétés mesurables et leur importance

| Propriété | Méthode de mesure typique | L'importance pour la sélection |

|---|---|---|

| Température maximale d'utilisation | Essai de cyclage thermique, spécifications du fabricant | Garantit que le revêtement résiste à la température maximale du processus |

| Conductivité thermique | Flash laser ou méthodes ASTM standard | Une faible conductivité réduit la perte de chaleur ; une conductivité élevée peut améliorer la diffusion de la chaleur. |

| Émissivité | Spectrométrie infrarouge ou comparaison calorimétrique | Affecte le transfert de chaleur par rayonnement vers la charge ou les tubes |

| Résistance de l'adhérence | Essai d'arrachement (ASTM) | Prévoit la résistance à l'écaillage pendant les cycles thermiques |

| Résistance chimique | Essais d'immersion ou d'exposition au laitier | Prévoit la durée de vie dans les atmosphères corrosives |

| Résistance à l'abrasion | Bancs d'abrasion et d'érosion Taber | Prévision de l'usure due à l'écoulement de particules |

Choix d'un revêtement pour votre installation

Choisissez en associant trois éléments :

-

Profil de température de service : une température élevée constante ou des cycles fréquents.

-

Exposition chimique : le type de métal fondu, la présence de fondants, d'alcalis ou de sulfures.

-

Contrainte mécanique : l'abrasion, les chocs ou les contacts fréquents avec l'outillage.

Pour un bac de rétention en aluminium, choisissez des formulations alumine-zircon avec des composants anti-mouillage. Pour la section radiante d'un four, les revêtements céramiques à haute émissivité permettent d'économiser du carburant. Pour les couvercles de four revêtus de fibres, choisissez des rigidifiants qui empêchent la migration des fibres tout en restituant la chaleur radiante.

Les fournisseurs de l'industrie produisent des familles de produits pour chaque besoin. Les revues publiées et les documents techniques récents résument les progrès réalisés dans le domaine de la fabrication et fournissent des données expérimentales sur les revêtements composites.

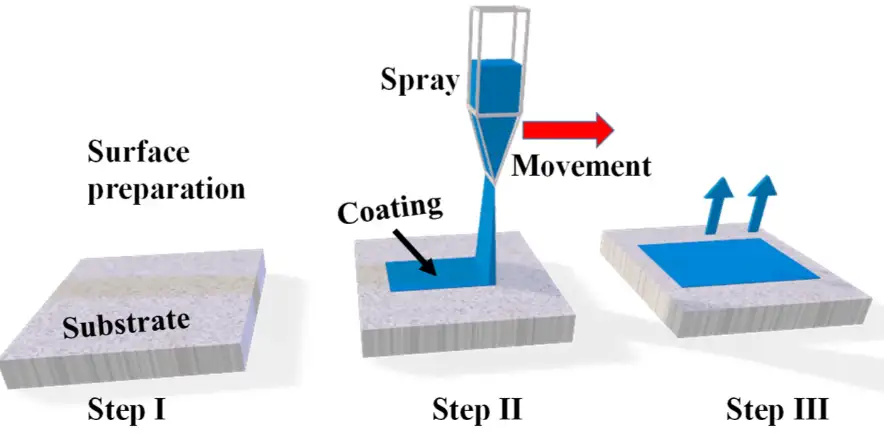

Méthodes d'application et préparation de la surface

Préparation de la surface

Une bonne adhérence commence par un nettoyage adéquat du substrat. Enlevez le réfractaire détaché, le calcaire, la poussière et les contaminants. Pour la maçonnerie, cela peut nécessiter un brossage mécanique, un passage à l'aspirateur ou un léger ponçage. Pour les substrats métalliques, éliminez les couches d'oxyde et les résidus d'huile. Profiler la surface pour obtenir une clé mécanique lorsque cela est recommandé.

Méthodes d'application

-

Appliquer au pinceau et à la truelle : manuel, utile pour les réparations ponctuelles et les petites surfaces.

-

Boue pulvérisable : Les systèmes de pulvérisation pneumatiques ou alimentés par des pompes permettent de couvrir rapidement de plus grandes surfaces.

-

Pulvérisation sans air : pulvérisation à plus haute pression pour les boues cimentaires visqueuses.

-

Revêtement par trempage : pour les petits composants et l'outillage.

-

Pulvérisation thermique : pour les systèmes métalliques ou cermets nécessitant des revêtements denses.

Le taux de couverture, l'épaisseur typique et la durée de vie en pot varient considérablement d'un produit chimique à l'autre.

Tableau 3: Méthode d'application, épaisseur typique, notes pratiques

| Méthode | Épaisseur humide typique par couche | Notes |

|---|---|---|

| Pinceau/trottoir | 0,5-3 mm | Bon pour les réparations, les faces d'outillage |

| Pulvérisation pneumatique de boue | 1-6 mm | Rapide, nécessite une buse appropriée et la compétence de l'opérateur |

| Pulvérisation sans air | 0,8-5 mm | Manipulation de mélanges visqueux, bon contrôle |

| Pulvérisation thermique (HVOF/plasma) | 30-500 µm | Films métalliques/céramiques denses, nécessite un sablage de surface |

| Couche de trempage | 20-200 µm | Des couches minces homogènes pour les outils |

Durcissement, séchage et chauffage initial

Le durcissement contrôle la résistance finale. Suivre les instructions du fabricant pour les temps de séchage entre les couches. Pour les liants hydrauliques, le durcissement initial à température ambiante précède normalement une montée en température contrôlée. Un chauffage rapide peut piéger l'humidité et provoquer des épaufrures ou des fissures. Utiliser des cycles de chauffage échelonnés avec des rampes initiales faibles pour chasser l'eau liée, puis augmenter doucement la température jusqu'à ce que le revêtement se sintérise et atteigne ses propriétés de conception.

Normes, essais et vérification

Bien qu'aucune norme mondiale ne couvre tous les revêtements réfractaires, les tests ASTM et ISO évaluent la dilatation thermique, la force d'adhérence et la résistance chimique. Les essais sur le terrain constituent la meilleure preuve de performance. Les essais indépendants en laboratoire des formulations candidates permettent de quantifier la durée de vie attendue dans des conditions représentatives. Les documents industriels et les bulletins techniques des fournisseurs détaillent les études de cas et les améliorations mesurées.

Modes de défaillance courants et remèdes

-

L'écaillage : souvent en raison d'une humidité emprisonnée ou d'une mauvaise adhérence. Remède : améliorer le protocole de séchage, réduire l'épaisseur de la couche, préparer à nouveau le support.

-

L'érosion : causée par un flux abrasif. Remède : choisir une dureté plus élevée ou un revêtement plus épais ; envisager un revêtement en cermet.

-

Attaque chimique : dissolution progressive par les flux ou les alcalis. Remède : choisir des produits chimiques plus résistants ; appliquer une couche sacrificielle.

-

Allumage et collage : se produit dans les équipements de coulée ou de transfert. Remède : utiliser des produits chimiques anti-mouillage et corriger l'état de surface.

Avantages quantifiés

Les avantages mesurés pour les plantes se répartissent en trois catégories :

-

Réduction des temps d'arrêt : moins de réparations du revêtement et des fenêtres de réparation plus courtes.

-

Économies d'énergie : l'amélioration du transfert radiatif réduit la quantité de combustible nécessaire pour le même débit. Des études de cas documentent des économies de combustible de plusieurs pour cent en fonction de la géométrie du four et du point de fonctionnement.

-

Gains de qualité : la réduction de la durée de combustion réduit les taux de rebut et améliore le rendement.

Inducteurs de coûts et économie du cycle de vie

Les dépenses d'investissement pour les systèmes de revêtement comprennent le coût du produit, la préparation de la surface, la main d'œuvre pour l'application et le temps d'immobilisation pendant l'installation. Les améliorations OpEx comprennent la réduction de la fréquence des réparations, la diminution du carburant et l'allongement de la durée de vie des revêtements. Un simple tableau de retour sur investissement permet de justifier les essais.

Exemple de tableau de retour sur investissement (chiffres illustratifs)

| Objet | Base de référence | Après le revêtement | Économie annuelle |

|---|---|---|---|

| Coût annuel de réparation du réfractaire | $120,000 | $45,000 | $75,000 |

| Coût annuel du carburant | $2,400,000 | $2,280,000 | $120,000 |

| Achat du revêtement + installation (unique) | – | $150,000 | – |

| Économie nette de la première année | – | – | $45,000 |

Cet échantillon montre qu'il est possible d'obtenir un retour sur investissement en 2 à 3 ans, en fonction de l'ampleur du projet. L'ingénierie spécifique au site permettra d'obtenir des estimations précises.

Notes techniques sur les formulations

-

Classification des particules joue un rôle majeur dans la densité de tassement et la porosité. Les poudres fines améliorent l'état de surface, tandis que les fractions plus grossières améliorent la résistance mécanique.

-

Reliures vont des ciments hydrauliques à la silice colloïdale et aux adhésifs inorganiques à haute température. Le choix influe sur le temps de durcissement et la porosité conservée.

-

Additifs comprennent des agents mouillants, des poudres anti-mouillage pour les zones de contact avec les métaux et des modificateurs d'émissivité qui changent la réflectivité des IR.

Des études récentes en science des matériaux mettent en évidence les tendances vers des phases nano-structurées qui améliorent la ténacité sans sacrifier la réfractarité. Des études de laboratoire résument les voies de synthèse et présentent des données d'essais de corrosion pour de nouveaux revêtements à base de matériaux réfractaires.

Sécurité, environnement et manipulation

De nombreux revêtements sont à base d'eau et contiennent peu de substances organiques volatiles, tandis que d'autres utilisent des supports de solvants. Suivre les instructions de la fiche de données de sécurité pour le contrôle des poussières, l'EPI et la ventilation. Pour les opérations de pulvérisation, contrôler la surpulvérisation et contenir les boues résiduelles. L'élimination doit être conforme aux réglementations locales.

Liste de contrôle pratique pour la mise en œuvre

-

Vérifier les températures et les cycles de fonctionnement.

-

Prélever des échantillons de la chimie du revêtement et documenter les échecs précédents.

-

Demander aux fournisseurs des fiches techniques et des rapports d'essais indépendants.

-

Organiser un essai à petite échelle dans une zone représentative.

-

Contrôler les performances, mesurer la consommation de carburant et inspecter après les premiers cycles de chauffage.

-

Étendre l'application si les résultats de l'essai atteignent les objectifs fixés.

Tableau 4 Matrice de sélection rapide pour les industries courantes

| L'industrie | Objectif typique du revêtement | Propriété prioritaire |

|---|---|---|

| Fours de réchauffage de l'acier | Revêtement réfractaire à haute émissivité | Emissivité et stabilité thermique |

| Fusion/maintien de l'aluminium | Mélanges de zircon et d'alumine anti-mouillage | Résistance à la pénétration du métal |

| Couronnes de réservoirs en verre | Revêtements riches en zircon ou en alumine | Choc thermique et stabilité chimique |

| Fours à ciment | Revêtements à haute adhérence résistants à l'érosion | Résistance à l'abrasion et à l'adhérence |

| Réchauffeurs pour l'industrie pétrochimique | Emissivité et résistance à la corrosion | Efficacité radiante et résistance aux produits chimiques |

Instantanés d'études de cas

-

Modernisation du four de recuit: Le revêtement de la maçonnerie radiante avec de la céramique à haute émissivité a amélioré le couplage radiant avec les tubes. Augmentation du débit jusqu'à 5% avec des températures de gaz de combustion plus basses.

-

Bac de rétention en aluminium: Le revêtement riche en zircon réduit la pénétration du métal et les brûlures. La séquence de travail comprenait le nettoyage de la surface, une couche d'apprêt et deux couches de travail. Les déchets en aval ont diminué et la durée de vie du revêtement a été prolongée.

Pièges de la mise en œuvre et mesures d'atténuation

-

Mauvaise chimie : choisir d'abord une zone d'essai pour confirmer la compatibilité chimique.

-

Mauvais séchage : mettre en œuvre des protocoles de rampe de chaleur contrôlée et mesurer l'humidité.

-

Sous-estimation du temps de préparation de la surface : budget pour le dessablage et l'aspiration.

-

Formation insuffisante : appliquer des revêtements sous supervision sur les premiers travaux afin de garantir une épaisseur et un durcissement corrects.

Tendances de la recherche et développement des matériaux

Des études récentes font état d'une utilisation croissante des revêtements à base de métaux réfractaires pour la protection contre la corrosion des alliages structurels, et d'une plus grande utilisation de modificateurs d'émissivité pour ajuster les propriétés radiatives. Des rapports universitaires et industriels décrivent de nouvelles voies de synthèse pour les revêtements à base de métaux réfractaires, ainsi que des considérations relatives à la mise à l'échelle. Ces développements permettent d'envisager des revêtements qui combinent une durée de vie plus longue et une meilleure gestion thermique.

FAQ

-

Qu'est-ce qu'un revêtement protecteur réfractaire ?

Une fine couche d'ingénierie placée sur une brique réfractaire, un matériau coulé, une fibre ou un métal. Elle empêche la pénétration du métal en fusion, réduit l'usure chimique et peut améliorer les performances thermiques. -

Un revêtement permet-il d'éviter toutes les défaillances des matériaux réfractaires ?

Les revêtements prolongent la durée de vie du revêtement et réduisent certains modes de défaillance, mais les dommages catastrophiques dus à un impact mécanique majeur ou à des défauts d'installation grossiers nécessiteront toujours des réparations. -

Quelle est la durée de vie d'un revêtement classique ?

La durée de vie varie en fonction des conditions d'exploitation. Dans de nombreuses usines, un revêtement efficace permet d'espacer les réparations de plusieurs mois à plusieurs années. -

Quel est le meilleur revêtement pour le contact avec l'aluminium ?

Les revêtements d'alumine enrichie en zircon avec des additifs anti-mouillage donnent de bons résultats au contact de l'aluminium en fusion. -

Les revêtements permettent-ils d'économiser du carburant ?

Lorsque les revêtements augmentent l'émissivité de la surface en direction du procédé, ils peuvent améliorer le transfert par rayonnement et économiser du combustible. Les économies dépendent de la géométrie et de l'utilisation du four et peuvent aller de quelques chiffres à une dizaine de points de pourcentage dans des cas particuliers. -

Quelle préparation de la surface est nécessaire ?

Éliminer les matériaux détachés, la poussière et les contaminants. Pour le métal, éliminer les oxydes et les huiles. Une bonne clé mécanique ou une bonne rugosité favorise l'adhérence. -

Les revêtements peuvent-ils être appliqués en cas de panne de courant ?

Les systèmes minces et brossables ou les boues à prise rapide peuvent être appliqués dans des délais plus courts. La coordination avec la planification de l'entretien est essentielle. -

Existe-t-il des risques environnementaux ?

La plupart des systèmes modernes sont à base d'eau et à faible teneur en COV, mais il convient de respecter les procédures de la fiche signalétique pour l'élimination des boues et le contrôle des poussières. -

Comment les cycles thermiques affectent-ils les revêtements ?

Les cycles rapides et fréquents augmentent le risque d'écaillage. Choisissez des produits chimiques stables sur le plan énergétique et utilisez des séquences de chauffage contrôlées. -

Comment évaluer les fournisseurs ?

Demander des fiches techniques, des rapports d'essais en laboratoire, des études de cas sur site et des références. Effectuer un petit essai sur site avant l'adoption à l'échelle de l'usine.

Recommandations finales pour les essais pilotes

-

Sélectionnez une zone pilote qui connaît le mode de défaillance typique que vous souhaitez résoudre.

-

Recueillir des données de référence : coût des réparations par an, consommation de carburant, taux de rebut, heures d'immobilisation.

-

Travailler avec le fournisseur pour documenter les étapes d'application, les objectifs d'épaisseur et les profils de durcissement.

-

Mesurer la température de la zone et l'inspecter à intervalles réguliers.

-

Enregistrer les résultats et calculer le retour sur investissement réel sur la base des économies mesurées.