Высокотемпературные огнеупорные защитные покрытия значительно продлевают срок службы огнеупоров, сокращают количество остановок на техническое обслуживание, уменьшают проблемы смачивания металла и пригара, а также улучшают передачу энергии в высокотемпературном оборудовании; при выборе химического состава футеровки, метода нанесения и профиля эксплуатации эти покрытия обеспечивают ощутимую отдачу от инвестиций за счет сокращения количества ремонтов, увеличения времени безотказной работы и снижения расхода топлива.

Что делает этот материал и почему он важен

Высокотемпературные огнеупорные защитные покрытия создают тонкий функциональный барьер поверх кирпича, литой футеровки, керамического волокна, графита или металла. Барьер противостоит проникновению расплавленного металла, химическому воздействию, истиранию и тепловому удару, при этом часто изменяя излучательную способность поверхности футеровки для повышения эффективности теплопередачи. В тяжелых технологических условиях этот тонкий слой предотвращает преждевременное разрушение футеровки, уменьшает количество брака от налипания и снижает частоту аварийных ремонтов.

Основные семейства покрытий

Керамические порошковые связующие

В этих составах огнеупорные порошки смешиваются с неорганическими связующими и водой или растворителем. Типичные порошки включают глинозем, диоксид циркония, муллит и шпинель. Они обеспечивают сильную химическую стойкость, высокую огнеупорность и устойчивость к воздействию расплавленного металла. Современные порошковые покрытия могут наноситься распылением или кистью и часто используются для восстановления изношенных рабочих поверхностей.

Краски, богатые цирконом

Покрытия из силиката циркония или циркония с высоким содержанием циркония обеспечивают превосходную стойкость к проникновению металла, тепловому удару и воздействию флюса. Некоторые коммерческие цирконовые системы заявляют о стабильности до 1750°C. Они широко используются в печах, стеклянных резервуарах и литейных облицовках.

Керамические покрытия с высокой светопроницаемостью

Формулы, разработанные для повышения излучательной способности огнеупорных поверхностей, улучшают лучистую теплопередачу от пламени или горячих газов к технологическим трубам или нагрузке. Применяемые внутри обогревателей и печей отжига, эти покрытия могут увеличить производительность или снизить расход топлива за счет улучшения радиационной связи. Отчеты с мест показывают значительную экономию топлива и увеличение производительности после применения.

Керметы и металлокерамические гибриды

Эти покрытия сочетают тугоплавкие керамические фазы с металлическими связующими или никель-хромовыми фазами для обеспечения прочной адгезии, износостойкости и термической стабильности. Пленки из кермета используются там, где механический износ или истирание сосуществуют с высокой температурой.

Волокнистые ригидизаторы и поверхностные инкапсулянты

В случае футеровки из керамического волокна ригидные покрытия проникают в поверхность волокна, создавая твердую оболочку, которая уменьшает потери волокна, расслаивание и загрязнение технологического потока. Они часто изготавливаются на водной основе и рассчитаны на температуры, типичные для печей и кузниц.

Специализированные покрытия против смачивания и разрыхления

Эти покрытия, предназначенные для литейных форм и ковшей, снижают склонность расплавленного металла к налипанию, тем самым уменьшая пригар, улучшая качество литья и сокращая циклы очистки.

Таблица 1 Семейство покрытий, основные ингредиенты, типичная максимальная температура эксплуатации

| Семья | Типичные первичные ингредиенты | Типичная максимальная непрерывная температура (приблизительно) |

|---|---|---|

| Керамика на основе глинозема | Глинопорошки, силикатные связующие, вода | 1300-1600°C |

| Цирконий/богатый циркон | Силикат циркония, диоксид циркония, высокоалюминиевые связующие | 1400-1750°C |

| Высокопрозрачная керамика | Керамические пигменты, светоотражающие оксиды, неорганическое связующее вещество | 1000-1600°C |

| Гибрид кермета | Керамические наполнители + металлические связующие Ni/Cr | 900-1500°C |

| Ригидизатор волокон | Коллоидный диоксид кремния, полимерно-модифицированные силикаты | 900-1300°C |

| Огнеупорный раствор/покрытие | Алюмосиликатные литьевые порошки + гидравлическое связующее | 1200-1700°C |

Как защищают покрытия: механизмы и рычаги эффективности

-

Физический барьер: Заполняет поры на поверхности, блокирует проникновение расплавленного металла и предотвращает смачивание флюсом.

-

Химический барьер: Обеспечивает коррозионную стойкость фаз, которые медленно реагируют с химическими веществами.

-

Тепловой контроль: Изменяет излучательную способность, отражая тепло обратно в горячую зону или излучая тепло на нагрузку, в зависимости от желаемого результата.

-

Механическая износостойкость: Прочные фазы предотвращают эрозию от стекающего шлака или абразивных частиц.

-

Контроль изоляции: Покрытия с низкой плотностью снижают теплопотери там, где требуется теплоизоляция.

Характеристики зависят от гранулометрического состава, химического состава связующего, толщины покрытия и качества сцепления с основой.

Таблица 2 Основные измеряемые свойства и почему они важны

| Недвижимость | Типичный метод измерения | Почему это важно для выбора |

|---|---|---|

| Максимальная температура использования | Испытание на термоциклирование, спецификация производителя | Обеспечивает стойкость покрытия к пиковым температурам процесса |

| Теплопроводность | Лазерная вспышка или стандартные методы ASTM | Низкая проводимость снижает потери тепла; высокая проводимость может улучшить распространение тепла |

| Излучательная способность | Инфракрасная спектрометрия или калориметрическое сравнение | Влияет на передачу лучистого тепла к грузу или трубам |

| Прочность связи | Испытание на отрыв (ASTM) | Прогнозирует устойчивость к растрескиванию при термоциклировании |

| Химическая стойкость | Испытания на погружение или воздействие шлака | Прогнозирует срок службы в агрессивных средах |

| Устойчивость к истиранию | Установки для абразивного и эрозионного износа Taber | Прогнозирует износ от потока твердых частиц |

Выбор покрытия для вашей установки

Выберите, сопоставив три предмета:

-

Профиль рабочей температуры: постоянная высокая температура или частая цикличность.

-

Химическое воздействие: тип расплавленного металла, наличие флюса, щелочей или сульфидов.

-

Механический стресс: истирание, удары или частые контакты с инструментами.

Для алюминиевой ванны выбирайте алюмоциркониевые составы с компонентами против смачивания. Для лучистой секции печи с обжигом керамические покрытия с высокой степенью пропускания обеспечивают повышение экономии топлива. Для крышек печей с волокнистой футеровкой выбирайте ригидизаторы, которые предотвращают миграцию волокон при возврате лучистого тепла.

Промышленные поставщики выпускают семейства продуктов для каждой потребности. В опубликованных обзорах и последних технических статьях обобщаются достижения в области производства и приводятся экспериментальные данные по композитным покрытиям.

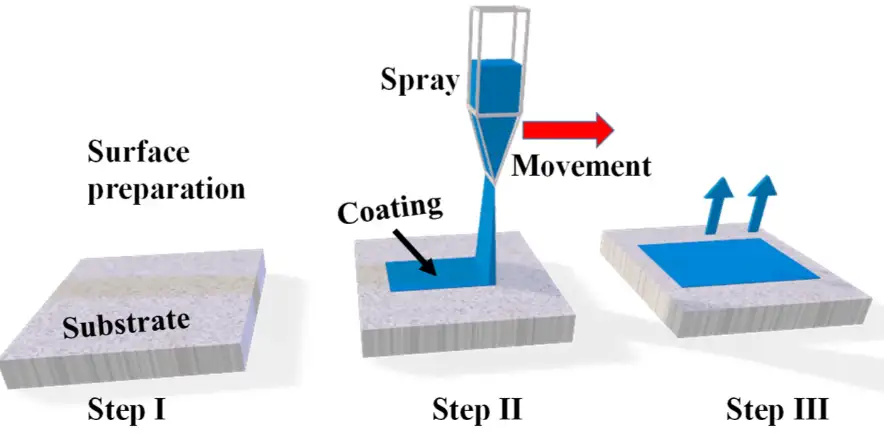

Методы нанесения и подготовка поверхности

Подготовка поверхности

Хорошая адгезия начинается с правильной очистки основания. Удалите отслоившийся огнеупор, окалину, пыль и загрязнения. Для кирпичной кладки это может потребовать механической щетки, пылесоса или легкой шлифовки. Для металлических подложек удалите оксидные слои и остатки масла. Профилируйте поверхность, чтобы обеспечить механическую шпонку, где это рекомендуется.

Методы применения

-

Нанесите кистью и загладьте: ручной, полезен для точечного ремонта и небольших участков.

-

Распыляемая суспензия: Пневматические или насосные системы распыления быстро покрывают большие площади.

-

Безвоздушное распыление: Распыление под высоким давлением для вязких цементных растворов.

-

Окунание: для мелких деталей и оснастки.

-

Термическое напыление: для металлических и металлокерамических систем, требующих плотных покрытий.

Степень укрывистости, типичная толщина и срок годности сильно зависят от химического состава.

Таблица 3: Метод нанесения, типичная толщина, практические указания

| Метод | Типичная толщина слоя во влажном состоянии | Примечания |

|---|---|---|

| Кисть/лопатка | 0,5-3 мм | Хорошо подходит для ремонта, обработки поверхностей |

| Пневматическое распыление шлама | 1-6 мм | Быстро, требует соответствующей насадки и навыков оператора |

| Безвоздушное распыление | 0,8-5 мм | Работа с вязкими смесями, хороший контроль |

| Термическое напыление (HVOF/плазма) | 30-500 мкм | Плотные металлические/керамические пленки, требуется пескоструйная обработка поверхности |

| Окунание | 20-200 мкм | Тонкие пленки для инструментов |

Отверждение, сушка и первоначальный нагрев

Отверждение контролирует конечную прочность. Следуйте инструкциям производителя по времени высыхания между слоями. Для гидравлических вяжущих веществ начальное отверждение при температуре окружающей среды обычно предшествует контролируемому нагреву. Быстрый нагрев может задержать влагу, что приведет к образованию сколов или трещин. Используйте поэтапные циклы нагрева с низким начальным темпом, чтобы выгнать связанную воду, затем плавно повышайте температуру, пока покрытие не спечется и не достигнет своих проектных свойств.

Стандарты, тестирование и проверка

Хотя ни один глобальный стандарт не охватывает все огнеупорные покрытия, испытания ASTM и ISO оценивают тепловое расширение, прочность сцепления и химическую стойкость. Полевые испытания дают наилучшее подтверждение эффективности. Независимые лабораторные испытания составов-кандидатов помогают количественно определить ожидаемый срок службы в репрезентативных условиях. В отраслевых документах и технических бюллетенях поставщиков подробно описываются конкретные примеры и измеренные улучшения.

Распространенные виды отказов и способы их устранения

-

Откол: часто из-за попадания влаги или плохого сцепления. Устранение: улучшить протокол сушки, уменьшить толщину слоя, заново подготовить основание.

-

Эрозия: вызванное абразивным потоком. Устранение: выберите более высокую твердость или более толстое покрытие; рассмотрите возможность наложения кермета.

-

Химическая атака: постепенное растворение под воздействием флюса или щелочей. Устранение: выберите химический состав с более высокой химической стойкостью; нанесите жертвенный слой.

-

Включение и отключение: возникает в литейном или передаточном оборудовании. Устранение: используйте химические средства против смачивания и исправьте качество поверхности.

Количественная оценка выгод

Измеренные преимущества растений делятся на три группы:

-

Сокращение времени простоя: меньшее количество ремонтов облицовки и более короткие сроки ремонта.

-

Экономия энергии: Улучшенный радиационный перенос снижает потребление топлива при той же производительности. Примеры из практики подтверждают экономию топлива на несколько процентов в зависимости от геометрии печи и рабочей точки.

-

Повышение качества: Снижение прижога уменьшает количество брака, повышая производительность.

Факторы, определяющие стоимость, и экономика жизненного цикла

Капитальные затраты на системы покрытий включают стоимость продукта, подготовку поверхности, трудозатраты на нанесение и время простоя во время установки. К экономическим выгодам относятся снижение частоты ремонтов, экономия топлива и увеличение срока службы футеровки. Простая таблица окупаемости помогает обосновать необходимость проведения испытаний.

Образец таблицы ROI (иллюстративные цифры)

| Артикул | Базовый уровень | После нанесения покрытия | Годовая экономия |

|---|---|---|---|

| Годовая стоимость ремонта огнеупоров | $120,000 | $45,000 | $75,000 |

| Годовая стоимость топлива | $2,400,000 | $2,280,000 | $120,000 |

| Покупка и установка покрытия (единоразово) | – | $150,000 | – |

| Чистая экономия за первый год | – | – | $45,000 |

Данный образец показывает потенциальную окупаемость в течение 2-3 лет в зависимости от объема работ. Точные расчеты можно получить при проведении инженерных работ на конкретном объекте.

Технические указания по составу

-

Градация частиц играет важную роль в плотности упаковки и пористости. Мелкие порошки улучшают качество поверхности, а более крупные фракции повышают механическую прочность.

-

Переплеты Варьируются от гидравлических цементов до коллоидного кремнезема и высокотемпературных неорганических клеев. Выбор влияет на график отверждения и сохраняемую пористость.

-

Добавки К ним относятся смачивающие агенты, порошки против смачивания для зон контакта с металлом и модификаторы излучения, изменяющие отражательную способность ИК-излучения.

В последних обзорах по материаловедению отмечаются тенденции к созданию наноструктурированных фаз, повышающих прочность без ущерба для огнеупорности. В лабораторных исследованиях кратко описаны пути синтеза и представлены данные коррозионных испытаний новых покрытий на основе огнеупоров.

Безопасность, окружающая среда и обращение

Многие покрытия на водной основе с низким содержанием летучих органических веществ, в то время как другие используют растворители. Следуйте инструкциям MSDS по борьбе с пылью, использованию СИЗ и вентиляции. При распылении контролируйте избыточное распыление и собирайте отработанную суспензию. Утилизация должна осуществляться в соответствии с местными правилами.

Практический контрольный список по внедрению

-

Проверьте рабочие температуры и циклы.

-

Возьмите пробы химического состава футеровки и задокументируйте предыдущие неудачи.

-

Запросите у поставщиков технические паспорта и отчеты о независимых испытаниях.

-

Организуйте небольшие испытания на репрезентативной территории.

-

Контролируйте работу, измеряйте расход топлива и проверяйте после первых циклов нагрева.

-

Расширьте масштабы применения, если показатели испытаний будут соответствовать целевым значениям.

Таблица 4 Матрица быстрого выбора для распространенных отраслей

| Промышленность | Типичная направленность покрытия | Приоритетная собственность |

|---|---|---|

| Сталеплавильные печи | Высокоэмиссионное огнеупорное покрытие | Излучательная способность и термическая стабильность |

| Плавление/задержание алюминия | Смеси циркона и глинозема, препятствующие смачиванию | Устойчивость к проникновению металла |

| Стеклянные коронки для резервуаров | Покрытия с высоким содержанием циркона или Al | Термический шок и химическая устойчивость |

| Печи для обжига цемента | Эрозионностойкие высокоадгезионные покрытия | Прочность на истирание и сцепление |

| Нагреватели, работающие на нефтехимическом топливе | Излучательная способность и коррозионная стойкость | Эффективность излучения и химическая стойкость |

Краткие сведения о конкретных примерах

-

Модернизация печи отжига: Покрытие радиантной кладки керамикой с высоким коэффициентом излучения улучшило связь излучения с трубами. Сообщается о повышении производительности до 5% при более низких температурах дымовых газов.

-

Алюминиевая ванночка для хранения: Богатая цирконом облицовка уменьшает проникновение металла и пригар. Последовательность работ включала очистку поверхности, нанесение одного грунтовочного слоя и двух рабочих слоев. Снизилось количество брака при спуске и увеличился срок службы облицовки.

Подводные камни внедрения и их устранение

-

Неправильная химия: сначала выберите пробную область, чтобы убедиться в химической совместимости.

-

Плохая сушка: внедрять протоколы контролируемой тепловой рампы и измерять влажность.

-

Недооценка времени подготовки поверхности: выделите средства на очистку и уборку пылесосом.

-

Недостаточная подготовка: Наносить покрытия под контролем на первых работах, чтобы обеспечить правильную толщину и отверждение.

Исследовательские тенденции и разработка материалов

В последних обзорах говорится о растущем использовании покрытий на основе тугоплавких металлов для защиты от коррозии конструкционных сплавов и о более широком применении модификаторов излучательной способности для настройки радиационных свойств. В научных и промышленных отчетах описываются новые пути синтеза покрытий на основе тугоплавких металлов, а также соображения по масштабированию. Эти разработки нацелены на создание покрытий, сочетающих в себе более длительный срок службы и лучшую терморегуляцию.

Вопросы и ответы

-

Что такое огнеупорное защитное покрытие?

Тонкий инженерный слой, укладываемый поверх огнеупорного кирпича, литого материала, волокна или металла. Он предотвращает проникновение расплавленного металла, уменьшает химический износ и может улучшить тепловые характеристики. -

Остановит ли покрытие все огнеупорные разрушения?

Нет. Покрытия продлевают срок службы облицовки и снижают вероятность некоторых отказов, но катастрофические повреждения от сильного механического воздействия или грубых дефектов монтажа все равно потребуют ремонта. -

Как долго служит обычное покрытие?

Срок службы зависит от условий эксплуатации. На многих предприятиях эффективное покрытие увеличивает межремонтный интервал от нескольких месяцев до нескольких лет. -

Какое покрытие лучше всего подходит для алюминиевых контактов?

Покрытия из обогащенного цирконом глинозема с добавками против смачивания хорошо подходят для контакта с расплавленным алюминием. -

Экономят ли покрытия топливо?

Если покрытия повышают излучательную способность поверхности по отношению к процессу, они могут улучшить лучевую передачу и сэкономить топливо. Экономия зависит от геометрии и режима работы печи и в особых случаях может составлять от низких однозначных цифр до средних десятков процентных пунктов. -

Какая подготовка поверхности требуется?

Удалите рыхлый материал, пыль и загрязнения. Для металла удалите окислы и масла. Хороший механический ключ или шероховатость способствуют адгезии. -

Можно ли наносить покрытия во время коротких перерывов в работе?

Тонкие, наносимые кистью системы или быстротвердеющие суспензии можно наносить в более короткие промежутки времени. При этом необходимо согласование с планом технического обслуживания. -

Существуют ли экологические риски?

Большинство современных систем - на водной основе с низким содержанием летучих органических соединений, но при этом необходимо соблюдать процедуры MSDS по удалению шлама и борьбе с пылью. -

Как термоциклирование влияет на покрытия?

Частые быстрые циклы повышают риск образования сколов. Выбирайте энергостойкие химические составы и используйте контролируемые последовательности нагрева. -

Как я должен оценивать поставщиков?

Запросите технические паспорта, отчеты о лабораторных испытаниях, примеры из практики и рекомендации. Проведите небольшое испытание на объекте перед внедрением в масштабах всего предприятия.

Окончательные рекомендации по пилотному тестированию

-

Выберите пилотную зону, в которой происходит типичный отказ, который вы хотите устранить.

-

Соберите базовые показатели: стоимость ремонта в год, расход топлива, количество брака, часы простоя.

-

Работайте с поставщиком для документирования этапов нанесения, целевых толщин и профилей отверждения.

-

Измеряйте температуру в зоне и проверяйте ее через запланированные промежутки времени.

-

Зафиксируйте результаты и рассчитайте реальную окупаемость на основе измеренной экономии.