Os revestimentos protectores para refractários de alta temperatura prolongam decisivamente a vida útil dos refractários, reduzem as paragens para manutenção, diminuem os problemas de humedecimento do metal e de queima, e melhoram a transferência de energia em equipamentos de alta temperatura; quando escolhidos pela química do revestimento, pelo método de aplicação e pelo perfil de funcionamento, estes revestimentos proporcionam um retorno mensurável do investimento através de menos reparações, maior tempo de funcionamento e menor consumo de combustível.

O que este material faz e porque é importante

Os revestimentos protectores refractários de alta temperatura criam uma barreira funcional fina sobre tijolos, revestimentos moldáveis, fibra cerâmica, grafite ou metal. A barreira resiste à penetração de metal fundido, ao ataque químico, à abrasão e ao choque térmico, alterando frequentemente a emissividade da superfície do revestimento para melhorar a eficiência da transferência de calor. Em ambientes de processos pesados, esta camada fina evita a rutura prematura do revestimento, reduz os resíduos de aderência e diminui a frequência das reparações de emergência.

Principais famílias de revestimentos

Aglutinantes de pó cerâmico

Estas fórmulas misturam pós refractários com ligantes inorgânicos e água ou solvente. Os pós típicos incluem alumina, zircónio, mulita e espinélio. Proporcionam uma forte resistência química, elevada refractariedade e resistência ao ataque de metal fundido. Os revestimentos modernos à base de pó podem ser pulverizados ou escovados e são frequentemente utilizados para reconstruir superfícies de trabalho desgastadas.

Tintas ricas em zircónio

Os revestimentos de silicato de zircónio ou ricos em zircónio oferecem uma excelente resistência à penetração de metais, ao choque térmico e ao ataque de fluxos. Alguns sistemas comerciais de zircónio reivindicam estabilidade até 1750°C. Estes são comuns em fornos, tanques de vidro e revestimento de fundição.

Revestimentos cerâmicos de alta emissividade

As fórmulas concebidas para aumentar a emissividade das superfícies refractárias melhoram a transferência de calor radiante da chama ou dos gases quentes para os tubos do processo ou para a carga. Aplicados no interior de aquecedores e fornos de recozimento, estes revestimentos podem aumentar o rendimento ou reduzir o consumo de combustível, melhorando o acoplamento radiativo. Os relatórios de campo mostram poupanças significativas de combustível e ganhos de produtividade após a aplicação.

Cermets e híbridos metalo-cerâmicos

Estes revestimentos combinam fases cerâmicas refractárias com ligantes metálicos ou fases de níquel/cromo para produzir uma forte adesão, resistência ao desgaste e estabilidade térmica. As películas de cermet são utilizadas quando o desgaste mecânico ou a abrasão coexistem com temperaturas elevadas.

Rigidificadores de fibras e encapsulantes de superfície

No caso dos revestimentos de fibra cerâmica, os revestimentos de rigidificação penetram na superfície da fibra, criando um invólucro duro que reduz a perda de fibra, o desprendimento e a contaminação do fluxo do processo. Estes são frequentemente à base de água e concebidos para temperaturas nas gamas típicas de fornos e forjas.

Revestimentos especializados anti-humidade e de libertação

Formulados para moldes e panelas de fundição, estes revestimentos diminuem a tendência do metal fundido para aderir, reduzindo assim a queima, melhorando a qualidade da fundição e encurtando os ciclos de limpeza.

Quadro 1 Família de revestimentos, ingredientes principais, temperatura máxima de serviço típica

| Família | Ingredientes primários típicos | Temperatura máxima contínua típica (aprox.) |

|---|---|---|

| Cerâmica à base de alumina | Pós de alumina, ligantes de silicato, água | 1300-1600°C |

| Zircónio/rico em zircónio | Silicato de zircónio, zircónia, ligantes com elevado teor de Al | 1400-1750°C |

| Cerâmica de alta emissividade | Pigmentos cerâmicos, óxidos reflectores, aglutinante inorgânico | 1000-1600°C |

| Cermet híbrido | Cargas cerâmicas + ligantes metálicos Ni/Cr | 900-1500°C |

| Endurecedor de fibras | Sílica coloidal, silicatos modificados com polímeros | 900-1300°C |

| Argamassa/revestimento refratário | Pós fundíveis de aluminossilicato + aglutinante hidráulico | 1200-1700°C |

Como os revestimentos protegem: mecanismos e alavancas de desempenho

-

Barreira física: Preenche os poros da superfície, bloqueia a penetração do metal fundido e impede a humidificação do fluxo.

-

Barreira química: Fornece fases resistentes à corrosão que reagem lentamente com os produtos químicos do processo.

-

Controlo térmico: Altera a emissividade para refletir o calor de volta para a zona quente ou irradiar calor para a carga, dependendo do resultado desejado.

-

Resistência mecânica ao desgaste: As fases resistentes evitam a erosão provocada pelo fluxo de escórias ou de partículas abrasivas.

-

Controlo do isolamento: Os revestimentos de baixa densidade reduzem a perda de calor quando é necessário um isolamento térmico.

O desempenho depende da distribuição do tamanho das partículas, da química do ligante, da espessura do revestimento e da qualidade da ligação ao substrato.

Quadro 2 Principais propriedades mensuráveis e a sua importância

| Imóveis | Método de medição típico | Porque é importante para a seleção |

|---|---|---|

| Temperatura máxima de utilização | Teste de ciclo térmico, especificação do fabricante | Garante que o revestimento sobreviva à temperatura máxima do processo |

| Condutividade térmica | Flash laser ou métodos ASTM normalizados | A baixa condutividade reduz a perda de calor; a alta condutividade pode melhorar a propagação do calor |

| Emissividade | Espectrometria de infravermelhos ou comparação calorimétrica | Afecta a transferência de calor radiante para a carga ou para os tubos |

| Resistência da ligação | Ensaio de arrancamento (ASTM) | Prevê a resistência à fragmentação durante o ciclo térmico |

| Resistência química | Ensaios de imersão ou de exposição a escórias | Prevê a vida útil em atmosferas corrosivas |

| Resistência à abrasão | Sondas de abrasão e erosão Taber | Prevê o desgaste do fluxo de partículas |

Seleção de um revestimento para a sua fábrica

Escolher por correspondência três itens:

-

Perfil da temperatura de serviço: temperatura elevada constante ou ciclos frequentes.

-

Exposição química: tipo de metal fundido, presença de fundentes, álcalis ou sulfuretos.

-

Tensões mecânicas: abrasão, impacto ou contacto frequente com as ferramentas.

Para uma calha de retenção de alumínio, escolha formulações de alumina-zircão com componentes anti-humidade. Para uma secção radiante de um aquecedor, os revestimentos cerâmicos de alta emissividade proporcionam melhorias na economia de combustível. Para tampas de fornos revestidas a fibra, escolha rigidificadores que previnam a migração da fibra enquanto devolvem o calor radiante.

Os fornecedores da indústria produzem famílias de produtos para cada necessidade. Revisões publicadas e documentos técnicos recentes resumem os avanços no fabrico e fornecem dados experimentais para revestimentos compósitos.

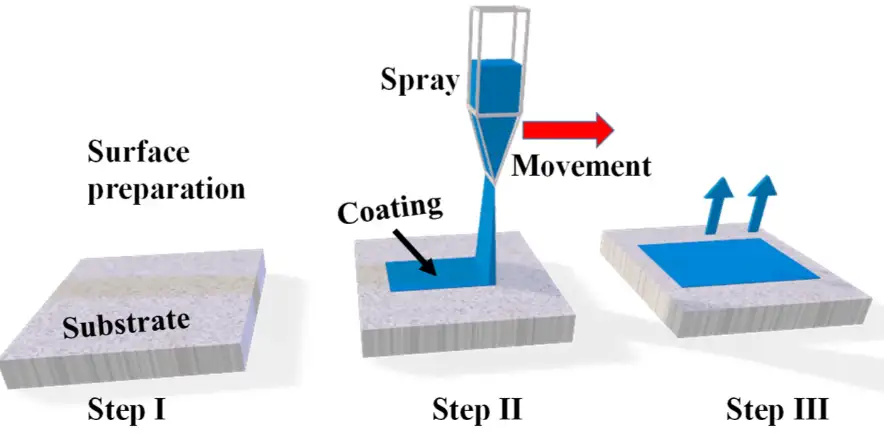

Métodos de aplicação e preparação da superfície

Preparação da superfície

Uma boa aderência começa com uma limpeza correta do substrato. Remova o refratário solto, as incrustações, o pó e os contaminantes. No caso da alvenaria, isto pode exigir uma escovagem mecânica, aspiração ou lixagem ligeira. No caso de substratos metálicos, remover as camadas de óxido e os resíduos de óleo. Perfilar a superfície para obter uma chave mecânica, quando recomendado.

Métodos de aplicação

-

Aplicar com pincel e espátula: manual, útil para reparações pontuais e pequenas áreas.

-

Pasta pulverizável: os sistemas de pulverização pneumáticos ou alimentados por bomba cobrem rapidamente áreas maiores.

-

Pulverização sem ar: pulverização a alta pressão para pastas de cimento viscosas.

-

Revestimento por imersão: para pequenos componentes e ferramentas.

-

Pulverização térmica: para sistemas metálicos ou de cermet que exijam revestimentos densos.

A taxa de cobertura, a espessura típica e o tempo de vida útil variam muito consoante a química.

Quadro 3: Método de aplicação, espessura típica, notas práticas

| Método | Espessura húmida típica por demão | Notas |

|---|---|---|

| Escova/espátula | 0,5-3 mm | Bom para reparações, faces de ferramentas |

| Pulverização pneumática de lamas | 1-6 mm | Rápida, necessita de um bocal adequado e da competência do operador |

| Pulverização sem ar | 0,8-5 mm | Lida com misturas viscosas, bom controlo |

| Pulverização térmica (HVOF/plasma) | 30-500 µm | Películas metálicas/cerâmicas densas, requerem jato de areia à superfície |

| Revestimento por imersão | 20-200 µm | Películas finas consistentes para ferramentas |

Cura, secagem e aquecimento inicial

A cura controla a resistência final. Seguir as instruções do fabricante relativamente aos tempos de secagem entre demãos. Para ligantes hidráulicos, a cura inicial à temperatura ambiente precede normalmente a rampa de aquecimento controlada. O aquecimento rápido pode reter a humidade, provocando fissuras ou fissuras. Utilizar ciclos de aquecimento faseados com rampas iniciais baixas para expulsar a água ligada e, em seguida, aumentar a temperatura suavemente até que o revestimento sinterize e atinja as suas propriedades de projeto.

Normas, ensaios e verificação

Embora não exista uma norma global única que abranja todos os revestimentos refractários, os testes ASTM e ISO avaliam a expansão térmica, a força de ligação e a resistência química. Os ensaios de campo fornecem a melhor prova de desempenho. Testes laboratoriais independentes de formulações candidatas ajudam a quantificar a vida útil esperada em condições representativas. Os documentos da indústria e os boletins técnicos dos fornecedores detalham estudos de caso e melhorias medidas.

Modos de falha comuns e soluções

-

Estilhaçamento: frequentemente devido à humidade retida ou a uma má ligação. Solução: melhorar o protocolo de secagem, reduzir a espessura da camada, preparar novamente o substrato.

-

Erosão: causada por fluxo abrasivo. Solução: selecionar uma dureza mais elevada ou um revestimento mais espesso; considerar a possibilidade de revestimento com cermet.

-

Ataque químico: dissolução progressiva por fluxo ou álcalis. Solução: escolher produtos químicos com maior resistência química; aplicar uma camada de proteção.

-

Queima e aderência: ocorre em equipamentos de fundição ou de transferência. Solução: utilizar produtos químicos anti-humidade e corrigir o acabamento da superfície.

Benefícios quantificados

Os benefícios medidos das plantas dividem-se em três categorias:

-

Redução do tempo de inatividade: menos reparações de revestimento e prazos de reparação mais curtos.

-

Poupança de energia: a transferência radiativa melhorada reduz o combustível necessário para o mesmo rendimento. Histórias de casos documentam uma poupança de combustível de vários por cento, dependendo da geometria do forno e do ponto de funcionamento.

-

Ganhos de qualidade: a menor queima reduz as taxas de refugo, melhorando o rendimento.

Factores de custo e economia do ciclo de vida

O CapEx dos sistemas de revestimento inclui o custo do produto, a preparação da superfície, a mão de obra de aplicação e o tempo de inatividade durante a instalação. As melhorias de OpEx incluem a redução da frequência de reparações, menos combustível e maior vida útil do revestimento. Uma tabela simples de retorno do investimento ajuda a justificar os ensaios.

Exemplo de tabela ROI (números ilustrativos)

| Item | Linha de base | Após o revestimento | Poupança anual |

|---|---|---|---|

| Custo anual de reparação de refractários | $120,000 | $45,000 | $75,000 |

| Custo anual do combustível | $2,400,000 | $2,280,000 | $120,000 |

| Compra de revestimento + instalação (uma só vez) | – | $150,000 | – |

| Poupança líquida no primeiro ano | – | – | $45,000 |

Esta amostra mostra um potencial de retorno no prazo de 2-3 anos, dependendo do âmbito. A engenharia específica do local produzirá estimativas exactas.

Notas técnicas sobre as formulações

-

Classificação das partículas desempenha um papel importante na densidade de empacotamento e na porosidade. Os pós finos melhoram o acabamento da superfície, enquanto as fracções mais grossas melhoram a resistência mecânica.

-

Pastas variam de cimentos hidráulicos a sílica coloidal e adesivos inorgânicos de alta temperatura. A escolha influencia o tempo de cura e a porosidade retida.

-

Aditivos incluem agentes molhantes, pós anti-umectantes para zonas de contacto de metais e modificadores de emissividade que alteram a refletividade IV.

Revisões recentes da ciência dos materiais destacam as tendências para fases nano-estruturadas que melhoram a resistência sem sacrificar a refractariedade. Estudos laboratoriais resumem as rotas de síntese e apresentam dados de testes de corrosão para novos revestimentos à base de refractários.

Segurança, ambiente e manuseamento

Muitos revestimentos são à base de água e têm um baixo teor de substâncias orgânicas voláteis, enquanto outros utilizam solventes. Siga as instruções da MSDS para controlo de poeiras, EPI e ventilação. Para operações de pulverização, controlar a pulverização excessiva e conter a lama residual. A eliminação deve seguir os regulamentos locais.

Lista de controlo de aplicação prática

-

Auditar as temperaturas e ciclos de funcionamento.

-

Amostrar a química do revestimento e documentar falhas anteriores.

-

Solicitar fichas de dados e relatórios de ensaios independentes aos fornecedores.

-

Organizar um ensaio em pequena escala numa zona representativa.

-

Monitorizar o desempenho, medir o consumo de combustível e inspecionar após os primeiros ciclos de aquecimento.

-

Ampliar a aplicação se os indicadores do ensaio cumprirem os objectivos.

Quadro 4 Matriz de seleção rápida para indústrias comuns

| Indústria | Foco típico do revestimento | Propriedade prioritária |

|---|---|---|

| Fornos de reaquecimento de aço | Revestimento refratário de alta emissividade | Emissividade e estabilidade térmica |

| Fusão/retenção de alumínio | Anti-humidade, misturas de zircónio/alumina | Resistência à penetração de metais |

| Coroas para tanques de vidro | Revestimentos ricos em zircónio ou em Al | Choque térmico e estabilidade química |

| Fornos de cimento | Revestimentos de alta aderência resistentes à erosão | Resistência à abrasão e à aderência |

| Aquecedores de combustão petroquímicos | Emissividade e resistência à corrosão | Eficiência radiante e resistência química |

Instantâneos de estudos de caso

-

Adaptação do forno de recozimento: O revestimento de alvenaria radiante com cerâmica de alta emissividade melhorou o acoplamento radiante aos tubos. Foi registado um aumento de rendimento de até 5% com temperaturas de gás de combustão mais baixas.

-

Calha de suporte em alumínio: O revestimento rico em zircónio reduziu a penetração do metal e a queima. A sequência de trabalho incluiu a limpeza da superfície, uma camada de primário e duas camadas de trabalho. A sucata a jusante diminuiu e a vida útil do revestimento aumentou.

Armadilhas de implementação e atenuação

-

Química errada: escolher primeiro uma área de teste para confirmar a compatibilidade química.

-

Secagem deficiente: aplicar protocolos de rampa térmica controlada e medir a humidade.

-

Subestimar o tempo de preparação da superfície: orçamento para a limpeza e aspiração de grãos.

-

Formação insuficiente: aplicar revestimentos sob supervisão nos primeiros trabalhos para garantir a espessura e a cura corretas.

Tendências de investigação e desenvolvimento de materiais

Revisões recentes identificam uma utilização crescente de revestimentos à base de metais refractários para a proteção contra a corrosão de ligas estruturais e uma maior utilização de modificadores de emissividade para ajustar as propriedades radiativas. Relatórios académicos e industriais descrevem novas vias de síntese para revestimentos à base de refractários, bem como considerações sobre o aumento de escala. Estes desenvolvimentos apontam para revestimentos que combinam uma vida mais longa com uma melhor gestão térmica.

Perguntas frequentes

-

O que é um revestimento protetor refratário?

Uma fina camada de engenharia colocada sobre tijolo refratário, material fundido, fibra ou metal. Evita a penetração de metal fundido, reduz o desgaste químico e pode melhorar o desempenho térmico. -

Será que um revestimento irá impedir todas as falhas refractárias?

Não. Os revestimentos prolongam a vida útil do revestimento e reduzem alguns modos de falha, mas os danos catastróficos provocados por grandes impactos mecânicos ou defeitos grosseiros de instalação continuarão a exigir reparação. -

Quanto tempo dura um revestimento típico?

A vida útil varia consoante as condições de funcionamento. Em muitas fábricas, um revestimento eficaz prolonga o intervalo entre reparações de meses para vários anos. -

Qual é o melhor revestimento para o contacto com o alumínio?

Os revestimentos de alumina enriquecida com zircónio com aditivos anti-humidade têm um bom desempenho em contacto com o alumínio fundido. -

Os revestimentos poupam combustível?

Quando os revestimentos aumentam a emissividade da superfície em direção ao processo, podem melhorar a transferência radiante e poupar combustível. As poupanças dependem da geometria e do funcionamento do forno e podem variar entre um dígito baixo e dezenas de pontos percentuais em casos especiais. -

Que preparação da superfície é necessária?

Remover o material solto, o pó e os contaminantes. No caso do metal, remover óxidos e óleos. Uma boa chave mecânica ou rugosidade ajuda a aderir. -

Os revestimentos podem ser aplicados durante as interrupções de serviço?

Os sistemas finos, que podem ser escovados, ou as pastas de secagem rápida podem ser aplicados em períodos mais curtos. A coordenação com o planeamento da manutenção é essencial. -

Existem riscos ambientais?

A maior parte dos sistemas modernos são à base de água e com baixo teor de COV, mas devem seguir os procedimentos MSDS para a eliminação de lamas e controlo de poeiras. -

Como é que o ciclo térmico afecta os revestimentos?

Os ciclos rápidos frequentes aumentam o risco de fragmentação. Escolha produtos químicos com estabilidade energética e utilize sequências de aquecimento controladas. -

Como é que devo avaliar os fornecedores?

Solicite fichas de dados, relatórios de testes laboratoriais, estudos de casos de locais e referências. Efetuar um pequeno teste no local antes da adoção em toda a fábrica.

Recomendações finais para os ensaios-piloto

-

Selecione uma área piloto que tenha o modo de falha típico que pretende resolver.

-

Recolher métricas de base: custo de reparação por ano, consumo de combustível, taxa de sucata, horas de inatividade.

-

Trabalhar com o fornecedor para documentar os passos de aplicação, os objectivos de espessura e os perfis de cura.

-

Instrumentar a zona quanto à temperatura e inspecionar em intervalos programados.

-

Registar os resultados e calcular o retorno real com base nas poupanças medidas.