Le moyen le plus fiable d'éliminer les impuretés de l'aluminium en fusion est de combiner un dégazage contrôlé avec une filtration de haute performance. Il faut d'abord réduire l'hydrogène dissous et les gaz légers à l'aide d'un dégazeur rotatif à gaz inerte ou d'un procédé sous vide. Il faut ensuite éliminer les inclusions solides à l'aide de filtres en mousse céramique ou d'un système de filtration en lit profond placé sur le chemin d'écoulement du métal. Lorsque ces étapes sont appliquées avec des paramètres corrects, les défauts de coulée diminuent fortement et le rendement augmente.

Pourquoi la propreté des fontes est-elle importante ?

L'aluminium en fusion contient souvent de l'hydrogène dissous, des films d'oxyde, des scories, des oxydes, des fragments intermétalliques, des débris de céramique et des éléments parasites. Ces contaminants provoquent des porosités, des propriétés mécaniques réduites, un mauvais état de surface et une augmentation des rebuts. Les fonderies qui contrôlent la teneur en gaz et la charge d'inclusion constatent une diminution des défauts, une amélioration de l'usinabilité et de meilleures performances en aval. Les principaux fournisseurs d'équipements de fonderie recommandent de combiner le dégazage et la filtration pour obtenir les meilleurs résultats.

Carte rapide du processus complet

- Contrôle de la charge et pré-nettoyage

- Fluxage ou traitement chimique pour l'élimination de la contamination brute

- Dégazage pour éliminer l'hydrogène dissous et les gaz légers

- Filtration des inclusions non gazeuses

- Manipulation du métal évitant la recontamination

- Contrôles de qualité : mesure de l'hydrogène, essais non destructifs

Contrôle de la charge et entretien du four

Une bonne propreté de la fonte commence avant la coulée. Contrôlez la qualité des déchets, éliminez les peintures, les huiles ou les matériaux d'isolation de la matière première et maintenez la propreté du four. La formation de laitier doit être contrôlée en utilisant une chimie des flux et un contrôle de la température appropriés. Un mauvais chargement entraîne des charges d'inclusion élevées qu'aucun dispositif en aval ne peut éliminer complètement.

Liste de contrôle pratique pour le traitement des redevances

- Trier les déchets entrants par alliage et retirer les pièces peintes.

- Préchauffer ou pré-nettoyer les pièces fortement contaminées.

- Maintenir une température de fusion constante pour limiter la formation d'oxyde.

- Utiliser la couverture de flux recommandée pendant l'affinage de la fonte.

- Enlever fréquemment les scories accumulées.

Raffinage chimique et traitement des flux

Les flux réagissent avec les oxydes de surface et les contaminants non métalliques, les poussant dans le laitier amovible. L'injection de flux peut également contribuer au dégazage lorsqu'elle est conçue à la fois pour la scorification et l'élimination de l'hydrogène. La méthode du flux reste courante dans de nombreuses fonderies en raison de son faible coût d'investissement et de sa simplicité d'utilisation. Toutefois, les résidus de flux doivent être éliminés avant la coulée afin d'éviter les inclusions.

Principaux compromis : le fluxage traite bien les oxydes de surface mais ne peut remplacer le dégazage pour l'hydrogène dissous. Pour de nombreuses spécifications de moulage modernes, le flux est utilisé en même temps que le dégazage mécanique et la filtration.

Le dégazage permet d'éliminer les gaz dissous à l'origine de la porosité.

L'hydrogène dissous dans l'aluminium en fusion provoque une porosité gazeuse lorsque le métal se solidifie. L'élimination de l'hydrogène dissous est appelée dégazage. Il existe plusieurs approches :

- Dégazage rotatif de l'inertage avec un rotor en graphite

- Purge au gaz inerte par des bouchons poreux ou des lances

- Injection de flux pour l'élimination de l'hydrogène

- Systèmes de dégazage sous vide pour les cibles à très faible teneur en hydrogène

Les systèmes rotatifs restent largement utilisés car ils éliminent efficacement l'hydrogène tout en assurant une forte circulation de la matière fondue. De nombreuses références industrielles citent le dégazage inerte rotatif parmi les meilleures méthodes d'élimination de l'hydrogène.

Comment fonctionne le dégazage rotatif à l'inertage ?

Un arbre rotatif creux équipé d'un rotor injecte un gaz inerte sec dans la matière fondue. Le rotor disperse le gaz en fines bulles. Chaque bulle recueille l'hydrogène dissous tout en favorisant une circulation vigoureuse du métal. Les bulles remontent à la surface, transportant du gaz et des inclusions légères. La vitesse du rotor, le débit de gaz et la profondeur d'immersion déterminent les performances.

Paramètres clés à régler

- Type et pureté du gaz : argon ou azote pour la plupart des alliages.

- Débit de gaz par kg de matière fondue.

- Conception du rotor et vitesse de rotation.

- Temps d'immersion.

- Température de fusion et propreté.

Dégazage sous vide

Pour les alliages critiques de l'aérospatiale et de l'automobile à haute résistance, le dégazage assisté par le vide réduit l'hydrogène à de très faibles ppm. Les systèmes à vide accélèrent la formation et l'évacuation des bulles, ce qui permet souvent un meilleur contrôle que les méthodes à l'air libre. Les options de vide exigent généralement des investissements plus importants et une maintenance rigoureuse.

Filtration - capture des inclusions solides

Après le dégazage, le métal liquide contient encore des inclusions non gazeuses : oxydes, débris de céramique, sable, particules de laitier et nodules intermétalliques. La filtration permet d'éliminer physiquement ces particules et de fournir un métal plus propre aux moules ou au traitement en aval.

Deux catégories de filtration largement utilisées :

- Filtres en mousse céramique assurent une filtration en profondeur, à travers l'épaisseur, avec une grande efficacité de capture des inclusions. Ils favorisent également un écoulement laminaire qui réduit les turbulences.

- Filtration granulaire en lit profond Le lit profond est un procédé qui consiste à empiler des granulés réfractaires dans une chambre, forçant ainsi le métal à s'écouler à travers des chemins tortueux qui piègent les particules. Les descriptions récentes de l'industrie mettent l'accent sur l'efficacité du lit profond pour les charges d'inclusion lourdes.

Avantages du filtre en mousse céramique

- La surface interne élevée permet une filtration en profondeur.

- Les filtres piègent les inclusions à l'intérieur du volume plutôt qu'à la surface.

- Disponible en différentes porosités pour différents alliages.

- Il a fait ses preuves dans des applications de qualité supérieure, notamment dans les boîtes de boisson et les alliages pour l'aérospatiale.

Tableau 1 : Comparaison des méthodes courantes de dégazage et de filtration

| Méthode | Fonction principale | Points forts | Limites |

|---|---|---|---|

| Dégazage rotatif à l'inertage | Éliminer l'hydrogène dissous et les inclusions légères | Rapide, robuste, adapté aux lignes de production | Besoin de gaz sec, usure du rotor, pièces en graphite |

| Purge au gaz inerte (lance/bouchon poreux) | Élimination de l'hydrogène, installation simple | Faible coût d'investissement, simplicité | Dispersion moins uniforme des gaz, plus lente |

| Dégazage sous vide | Obtenir une très faible teneur en hydrogène | Meilleurs niveaux finaux de gaz | Coût plus élevé, nécessite un système étanche |

| Filtre en mousse céramique | Éliminer les inclusions solides | Efficacité de capture élevée, flux laminaire | Doit être dimensionné et monté correctement |

| Filtration en lit profond | Élimination des inclusions lourdes | Bon pour les fusions à forte inclusion | Empreinte plus importante, sélection rigoureuse des réfractaires |

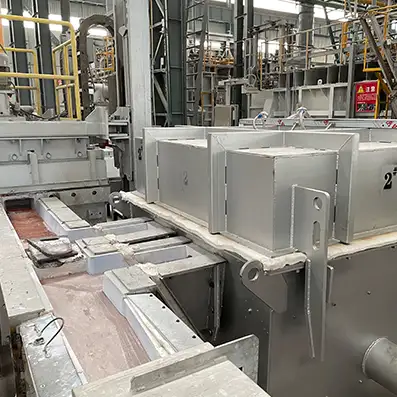

Combinaison du dégazage et de la filtration

Le nettoyage en une seule étape offre des gains partiels. Les meilleurs résultats sont obtenus en couplant le dégazage et la filtration dans le circuit d'écoulement avant la coulée. Configuration typique d'une caserne moderne :

- Fusion affinée avec du fondant et écrémée.

- Dégazeur rotatif descendu dans un four de maintien ou une poche de transfert.

- Après le dégazage, le métal s'écoule à travers un filtre en mousse céramique ou un filtre à lit profond vers le moule ou la station en aval.

Cet ordre empêche les bulles de dégazage d'introduire de nouvelles inclusions dans le filtre et garantit que les bulles s'échappent au-dessus du point de filtration. Les fournisseurs de l'industrie mettent l'accent sur cette séquence intégrée pour les productions dont la qualité est critique.

Mesure de la propreté de la matière fondue

Le contrôle de la qualité doit inclure des mesures. Tests courants :

- Teneur en hydrogène en utilisant l'extraction à chaud ou l'essai à pression réduite.

- Tests de filtrabilité qui mesurent le débit à travers des filtres standardisés.

- Métallographie des échantillons et microscopie optique pour compter les inclusions.

- CND par rayons X ou par ultrasons sur les pièces coulées pour détecter la porosité.

L'échantillonnage régulier lié aux paramètres du processus permet d'établir un contrôle statistique qui réduit les défauts.

Tableau 2 : Défauts typiques, causes profondes et mesures correctives

| Défaut | Cause première probable | Action corrective |

|---|---|---|

| Porosité du gaz | Hydrogène dissous élevé | Dégazage, gaz sec, dégazage sous vide |

| Inclusions en surface | Mauvaise filtration ou forte contamination de la charge | Installation/mise à niveau du filtre à mousse céramique, charge de pré-nettoyage |

| Inclusions de scories | Mauvais fluxage ou écrémage incomplet | Ajuster la chimie des flux, améliorer l'écrémage |

| Fermetures à froid et ratés | Faible fluidité due aux inclusions | Améliorer la filtration, augmenter légèrement la température d'écoulement |

| Cratérisation ou rétrécissement | Gaz piégé ou inclusions dans les zones d'alimentation | Améliorer le dégazage, modifier le passage |

Options et sélection des médias de filtration

Le choix du bon filtre dépend de l'alliage, de la température de fusion, de la distribution de la taille des inclusions et du taux de production.

Filtres en mousse céramique

- Classé par pores par pouce ou par classe de porosité.

- Choisissez une porosité plus fine pour les produits critiques de l'aérospatiale ou les boîtes de conserve.

- Préchauffer les filtres pour éviter tout choc thermique.

- Utiliser des supports et des cadres de filtre pour éviter les contournements.

Filtres à garnissage à lit profond

- Fabriqué à partir de granulés réfractaires dans une chambre.

- Il est préférable de l'utiliser lorsque la fonderie est confrontée à une forte contamination par les salissures ou à un nombre élevé d'inclusions.

- La conception doit garantir un écoulement régulier et empêcher la formation de canaux.

Écrans et toiles en maille

- Bon marché, utile pour les débris grossiers.

- Il n'est pas efficace pour les petites inclusions ou pour produire une qualité de surface supérieure.

Tableau 3 : Sélection rapide des moyens de filtration

| Les médias | Meilleur pour | Température de fusion maximale | Taille typique de la capture |

|---|---|---|---|

| Filtre en mousse céramique | Pièces moulées de haute qualité | 800 à 760 Celsius en fonction du matériau | Jusqu'à quelques dizaines de microns |

| Filtration en lit profond | Charges d'inclusion lourdes | Dépend du réfractaire utilisé, souvent élevé | Large gamme de produits, bons pour les produits grossiers et fins |

| Maille tissée | Prévention des débris grossiers | Haut | >100 microns |

Entretien de l'équipement et conseils d'utilisation

L'état de l'équipement influe fortement sur les performances. Points clés :

- Remplacer ou rénover les rotors en graphite avant que les performances ne chutent.

- Maintenir la pureté du gaz d'alimentation. La présence d'humidité ou d'oxygène dans le gaz de purge nuit au dégazage.

- Préchauffer les filtres en céramique, éviter les chocs thermiques.

- Inspecter les boîtiers des filtres pour vérifier qu'il n'y a pas de contournement ou de fuite.

- Étalonner régulièrement les instruments de mesure de l'hydrogène.

Des études industrielles montrent que l'usure du rotor et l'humidité du gaz sont à l'origine d'une grande variabilité des résultats du dégazage.

ADtech product fit : comment notre équipement est utile

ADtech fabrique des machines de dégazage, des systèmes de filtration en lit profond et des plaques filtrantes en mousse céramique conçues pour les châteaux modernes. Les solutions ADtech sont conçues pour offrir de faibles niveaux d'hydrogène, une capture élevée des inclusions et une compatibilité avec la production continue.

Points forts du dégazeur rotatif ADtech

- Dispersion efficace des bulles grâce à une géométrie optimisée du rotor.

- Inserts de rotor en graphite à changement rapide pour un temps d'immobilisation réduit.

- Contrôle intégré du débit de gaz et de la vitesse du rotor.

Systèmes de filtration à lit profond ADtech

- Conception modulaire du lit compact pour une mise à l'échelle facile.

- Mélanges réfractaires conçus pour s'adapter à la chimie des alliages et à la température.

- Un contrôle du débit qui permet d'obtenir une vitesse régulière et une canalisation minimale.

Plaques filtrantes en céramique ADtech

- Plusieurs degrés de porosité pour divers alliages.

- Coupe de précision pour un montage sans fuite.

- Formulations tolérantes aux chocs thermiques pour une longue durée de vie.

(Inclure la liste de contrôle de sélection ADtech ci-dessous afin que les utilisateurs puissent adapter l'équipement à leurs besoins).

Tableau 4 : Spécifications rapides des produits ADtech (exemples de modèles)

| Produit | Plage de capacité typique | Caractéristiques principales | Cas d'utilisation idéal |

|---|---|---|---|

| Dégazeur rotatif de la série AD-RG | 200 kg à 3000 kg | Vitesse variable, rotors en graphite, commande à gaz | Fonderies à grand volume ayant besoin d'une faible teneur en hydrogène |

| Unité de lit profond AD-DBF | 500 kg à 10 000 kg par heure | Cartouches modulaires, lit réfractaire | La contamination lourde fond |

| Plaques filtrantes en céramique AD-CFF | Différentes tailles | Plusieurs degrés de porosité | Filtration finale avant les moules |

Recettes de processus et fenêtres de paramètres

Les points de départ suivants ont fait leurs preuves. Chaque fonderie doit ajuster les paramètres par l'expérimentation et la mesure.

Recette de départ pour le dégazage rotatif

- Type de gaz : argon pour les alliages critiques, azote acceptable pour de nombreux alliages.

- Débit de gaz : 0,5 à 3 litres par minute et par kilogramme de matière fondue, en fonction du rotor et de la taille de la matière fondue.

- Vitesse du rotor : suivre le tableau du fabricant. Une vitesse trop lente réduit l'éclatement des bulles. Une vitesse trop élevée augmente l'usure du rotor.

- Durée de traitement typique : 1 à 5 minutes pour les pièces coulées courantes. Les séries à haute spécification peuvent nécessiter plus de temps.

Règles de dimensionnement des filtres

- Choisir la surface ouverte du filtre pour limiter la perte de charge tout en maintenant une vitesse faible.

- Les vitesses typiques des métaux à travers les filtres en mousse céramique varient de 6 à 20 cm par seconde en fonction de la porosité et de l'alliage.

- Préchauffer les filtres à une température proche de la température de fusion avant tout contact avec le métal.

Remarque : ces fourchettes sont des points de départ. Mesurer la teneur en hydrogène et le nombre d'inclusions pour ajuster les réglages finaux.

Techniques avancées et innovations

Les maisons individuelles modernes utilisent des combinaisons de technologies pour répondre à des spécifications plus strictes.

- Dégazage combiné sous vide et sous gaz inerte pour un contrôle extrême de l'hydrogène.

- Contrôle actif de l'oxygène en utilisant des flux spécialisés pour certaines impuretés.

- Capteurs en ligne qui surveillent l'hydrogène ou l'oxygène en temps réel et transmettent les données aux systèmes de contrôle des processus.

- Systèmes automatisés de changement de filtre pour réduire l'erreur humaine et l'exposition.

Les documents de recherche et les documents des fournisseurs confirment que les combinaisons de technologies donnent les meilleurs résultats, de manière cohérente.

Considérations relatives à la sécurité et à l'environnement

Le travail avec du métal en fusion, des fondants, des gaz contenant du chlore et des pièces céramiques chaudes nécessite des contrôles de sécurité stricts.

- Prévoir un blindage pour les opérateurs pendant le dégazage.

- Utiliser des épurateurs lorsque des gaz à base de chlorure ou des sous-produits corrosifs risquent de se former.

- Éliminer le flux usagé et les restes de filtre conformément aux règles locales.

- Remplacez les rotors en graphite en toute sécurité car le graphite usagé peut être cassant.

Si du chlore ou des mélanges contenant des chlorures sont utilisés dans des mélanges de gaz, il convient de manipuler les gaz d'échappement avec précaution et de respecter les réglementations environnementales. Des études montrent que les mélanges de gaz contenant du chlore peuvent réagir avec le magnésium et d'autres éléments d'alliage, de sorte que leur utilisation n'est justifiée que pour un processus donné.

Aperçu des coûts et bénéfices

L'investissement dans le dégazage et la filtration permet de réduire les rebuts, d'améliorer le rendement au premier passage, de réduire les reprises d'usinage et de diminuer les risques liés à la garantie. Le temps de retour sur investissement dépend de l'échelle de production et du coût des déchets. Les principaux fournisseurs de fonderies proposent des calculateurs qui estiment le retour sur investissement en fonction de la réduction des défauts.

Dépannage pratique en un clin d'œil

- Si les niveaux d'hydrogène restent élevés après le dégazageVérifier l'humidité du gaz, l'usure du rotor et le dosage du débit de gaz.

- Si les inclusions passent le filtreVérifier l'assise du filtre, la taille des pores et les voies de dérivation.

- Si la porosité apparaît de manière aléatoireL'échantillon d'hydrogène est prélevé en amont et en aval, à la recherche d'une recontamination à partir des poches ou des lignes de transfert.

- Si le filtre se colmate prématurémentLes mesures à prendre sont les suivantes : envisager une porosité plus grossière ou un écrémage en amont afin de réduire la charge initiale.

Étude de cas

Un atelier de moulage de taille moyenne a installé un dégazeur rotatif et des filtres en mousse céramique en 2019. Avant l'installation, le taux de rebut dû à la porosité était de 6 %. Après réglage de la vitesse du rotor, du débit de gaz et de la porosité du filtre, le taux de rebut est tombé à 1,2 %. Le retour sur investissement du système combiné s'est fait en 18 mois grâce à la diminution du nombre de pièces moulées rejetées et à la baisse des rejets d'usinage.

Questions fréquemment posées

- Q : Quelle est la cause de la présence d'hydrogène dans l'aluminium fondu ?

A : L'hydrogène se dissout dans l'aluminium liquide à partir de l'humidité de la charge, de l'humidité ambiante, du flux humide ou de la ferraille contaminée. Contrôler les gaz secs, stocker les flux à sec et préchauffer la ferraille pour réduire l'absorption d'hydrogène. - Q : Quelle méthode de dégazage permet d'obtenir le plus faible taux d'hydrogène ?

A : Le dégazage assisté par le vide et le gaz inerte rotatif donnent souvent l'hydrogène le plus bas. Les systèmes rotatifs offrent une très bonne réduction pour la plupart des besoins des fonderies. - Q : Le fluxage permet-il d'éliminer l'hydrogène seul ?

A : Le fluxage élimine les oxydes et les contaminants de surface et peut faciliter l'élimination de l'hydrogène, mais il ne peut pas remplacer le dégazage mécanique ou sous vide lorsque de faibles niveaux d'hydrogène sont requis. - Q : Comment choisir la porosité du filtre ?

A : Sélectionner la porosité en fonction de la sensibilité de l'alliage et de l'objectif de taille des inclusions. Une porosité plus fine pour les alliages de qualité supérieure, plus grossière pour les charges de crasse importantes. Les essais liés à la métallographie permettent de faire le meilleur choix. - Q : Combien de temps le dégazage doit-il durer ?

A : La durée du traitement dépend de la taille de la matière fondue, de la conception du rotor et du niveau d'hydrogène visé. Les points de départ typiques vont d'une minute à plusieurs minutes par lot, puis sont ajustés en fonction des mesures. - Q : Les filtres en mousse céramique modifient-ils la composition chimique des métaux ?

A : Les filtres en mousse céramique correctement fabriqués sont inertes pour les alliages d'aluminium typiques. Ils piègent les inclusions sans altérer la composition chimique de l'alliage. - Q : Quand faut-il choisir la filtration en lit profond ?

A : Utilisez la filtration à lit profond lorsque les matériaux de charge produisent de grandes charges d'inclusion ou lorsque l'atelier a du mal à traiter la contamination par les salissures. Les filtres à lit profond traitent mieux les charges lourdes que les systèmes à simple maille ou à tamis. - Q : Les équipements ADtech peuvent-ils s'intégrer dans des lignes existantes ?

A : Oui. Les systèmes ADtech sont modulaires et peuvent être configurés pour les transferts de fours, les installations de poches de coulée et la coulée en ligne. Contactez le personnel technique d'ADtech pour une étude du site et un plan d'intégration. - Q : À quelle fréquence les rotors en graphite doivent-ils être remplacés ?

A : La durée de vie du rotor dépend de l'utilisation et de la composition chimique de l'alliage. Contrôler l'usure ou le déséquilibre ; remplacer lorsque les performances diminuent ou que le fabricant recommande le remplacement. - Q : Quelles sont les mesures qui prouvent l'amélioration ?

A : Les tests de ppm d'hydrogène, le comptage des inclusions métallographiques, l'inspection par rayons X des pièces moulées et les statistiques sur les rebuts de production démontrent ensemble l'amélioration du processus.

Liste de contrôle sommaire pour la mise en œuvre

- Vérifier la charge entrante et éliminer les sources de contamination.

- Sélectionnez une méthode de dégazage qui réponde à votre objectif en matière d'hydrogène.

- Installez un système de filtration adapté à votre taux de fusion et à votre alliage.

- Préchauffer et placer correctement les filtres.

- Mettre en œuvre l'échantillonnage de routine et l'étalonnage des instruments.

- Former les opérateurs et documenter les procédures opérationnelles standard.

Note finale sur la validation des processus et la sélection des fournisseurs

Utiliser l'hydrogène mesuré et les données d'inclusion pour valider les modifications apportées au système. Choisissez des fournisseurs qui proposent une ingénierie d'application, des pièces de rechange et un service local. ADtech offre un soutien aux procédés, des kits de rotor de rechange, une aide au dimensionnement des filtres et des conceptions de lits profonds qui s'installent avec un temps d'arrêt minimal. La combinaison d'un équipement, d'une surveillance et d'une maintenance appropriés permet d'obtenir des gains de qualité durables.