Yüksek sıcaklık refrakter koruyucu kaplamalar, refrakter hizmet ömrünü kararlı bir şekilde uzatır, bakım duruşlarını azaltır, metal ıslatma ve yanma sorunlarını azaltır ve yüksek ısı ekipmanlarında enerji transferini iyileştirir; astar kimyası, uygulama yöntemi ve çalışma profiline göre seçildiğinde, bu kaplamalar daha az onarım, daha yüksek çalışma süresi ve daha az yakıt kullanımı yoluyla ölçülebilir yatırım getirileri sağlar.

Bu malzeme ne işe yarar ve neden önemlidir?

Yüksek sıcaklık refrakter koruyucu kaplamalar tuğla, dökülebilir astar, seramik elyaf, grafit veya metal üzerinde ince bir fonksiyonel bariyer oluşturur. Bariyer erimiş metal penetrasyonuna, kimyasal saldırıya, aşınmaya ve termal şoka karşı direnç gösterirken, ısı transfer verimliliğini artırmak için genellikle astar yüzey emisyonunu değiştirir. Ağır proses ortamlarında bu ince tabaka astarın erken bozulmasını önler, yapışmadan kaynaklanan hurdayı azaltır ve acil onarım sıklığını azaltır.

Çekirdek kaplama aileleri

Seramik toz bağlayıcılar

Bu formüller refrakter tozları inorganik bağlayıcılar ve su veya çözücü ile karıştırır. Tipik tozlar arasında alümina, zirkonya, mullit ve spinel bulunur. Güçlü kimyasal direnç, yüksek refrakterlik ve erimiş metal saldırısına karşı direnç sağlarlar. Modern toz bazlı kaplamalar püskürtülebilir veya fırçalanabilir ve genellikle aşınmış çalışma yüzeylerini yeniden inşa etmek için kullanılır.

Zirkon bakımından zengin boyalar

Zirkonyum silikat veya zirkonya bakımından zengin kaplamalar metal penetrasyonuna, termal şoka ve akı saldırısına karşı mükemmel direnç sağlar. Bazı ticari zirkon sistemleri 1750°C'ye kadar stabilite iddia etmektedir. Bunlar fırınlarda, cam tanklarında ve dökümhane kaplamalarında yaygındır.

Yüksek emisyonlu seramik kaplamalar

Refrakter yüzeylerin emisivitesini arttırmak için tasarlanan formüller, alevden veya sıcak gazlardan proses tüplerine veya yüke radyan ısı transferini arttırır. Ateşlemeli ısıtıcıların ve tavlama fırınlarının içine uygulanan bu kaplamalar, ışınımsal kuplajı iyileştirerek verimi artırabilir veya yakıt tüketimini azaltabilir. Saha raporları, uygulamadan sonra anlamlı yakıt tasarrufları ve verim kazanımları göstermektedir.

Sermetler ve metalik-seramik hibritler

Bu kaplamalar refrakter seramik fazları metalik bağlayıcılar veya nikel/krom fazları ile birleştirerek güçlü yapışma, aşınma direnci ve termal stabilite sağlar. Sermet filmler, mekanik aşınma veya aşınmanın yüksek sıcaklıkla bir arada bulunduğu yerlerde kullanılır.

Elyaf sertleştiriciler ve yüzey enkapsülantları

Seramik elyaf astarlar için, sertleştirici kaplamalar elyaf yüzeyine nüfuz ederek elyaf kaybını, sloughingi ve proses akışının kirlenmesini azaltan sert bir kabuk oluşturur. Bunlar genellikle su bazlıdır ve tipik fırın ve dövme aralıklarındaki sıcaklıklar için tasarlanmıştır.

Özel ıslanma önleyici ve ayırıcı kaplamalar

Döküm kalıpları ve potalar için formüle edilen bu kaplamalar, erimiş metalin yapışma eğilimini azaltarak yanmayı azaltır, döküm kalitesini iyileştirir ve temizleme döngülerini kısaltır.

Tablo 1 Kaplama ailesi, temel bileşenler, tipik maksimum servis sıcaklığı

| Aile | Tipik birincil bileşenler | Tipik maksimum sürekli sıcaklık (yaklaşık) |

|---|---|---|

| Alümina bazlı seramik | Alümina tozları, silikat bağlayıcılar, su | 1300-1600°C |

| Zirkonya/zirkon bakımından zengin | Zirkonyum silikat, zirkonya, yüksek Al bağlayıcılar | 1400-1750°C |

| Yüksek emisyonlu seramik | Seramik pigmentler, yansıtıcı oksitler, inorganik bağlayıcı | 1000-1600°C |

| Sermet hibrit | Seramik dolgular + Ni/Cr metalik bağlayıcılar | 900-1500°C |

| Elyaf sertleştirici | Kolloidal silika, polimer modifiye silikatlar | 900-1300°C |

| Refrakter harç/kaplama | Alüminosilikat dökülebilir tozlar + hidrolik bağlayıcı | 1200-1700°C |

Kaplamalar nasıl korur: mekanizmalar ve performans kaldıraçları

-

Fiziksel bariyer: Yüzey gözeneklerini doldurur, erimiş metal penetrasyonunu engeller ve flaks ıslanmasını önler.

-

Kimyasal bariyer: Proses kimyasalları ile yavaş reaksiyona giren korozyona dayanıklı fazlar sağlar.

-

Termal kontrol: İstenen sonuca bağlı olarak ısıyı sıcak bölgeye geri yansıtmak veya yüke yaymak için emisiviteyi değiştirir.

-

Mekanik aşınma direnci: Sert fazlar, akan cüruf veya aşındırıcı parçacıklardan kaynaklanan erozyonu önler.

-

Yalıtım kontrolü: Düşük yoğunluklu kaplamalar, ısı yalıtımının gerekli olduğu yerlerde ısı kaybını azaltır.

Performans, partikül boyutu dağılımına, bağlayıcı kimyasına, kaplama kalınlığına ve alt tabakaya bağlanma kalitesine bağlıdır.

Tablo 2 Temel ölçülebilir özellikler ve neden önemli oldukları

| Mülkiyet | Tipik ölçüm yöntemi | Seçim için neden önemli? |

|---|---|---|

| Maksimum kullanım sıcaklığı | Termal döngü testi, üretici spesifikasyonu | Kaplamanın en yüksek proses sıcaklığına dayanmasını sağlar |

| Termal iletkenlik | Lazer flaş veya standart ASTM yöntemleri | Düşük iletkenlik ısı kaybını azaltır; yüksek iletkenlik ısı yayılımını iyileştirebilir |

| Emisivite | Kızılötesi spektrometresi veya kalorimetrik karşılaştırma | Yüke veya borulara radyant ısı transferini etkiler |

| Bağ gücü | Çekme testi (ASTM) | Termal döngü sırasında parçalanmaya karşı direnci tahmin eder |

| Kimyasal direnç | Daldırma veya cürufa maruz kalma testi | Korozif atmosferlerde kullanım ömrünü tahmin eder |

| Aşınma direnci | Taber aşındırma, erozyon makineleri | Partikül akışından kaynaklanan aşınmayı tahmin eder |

Tesisiniz için kaplama seçimi

Üç öğeyi eşleştirerek seçin:

-

Servis sıcaklık profili: sürekli yüksek sıcaklık veya sık döngü.

-

Kimyasal maruziyet: Erimiş metal tipi, flaks, alkaliler veya sülfürlerin varlığı.

-

Mekanik stres: aşınma, darbe veya sık takım teması.

Alüminyum tutma teknesi için, ıslanmayı önleyici bileşenlere sahip alümina-zirkon formülasyonlarını seçin. Ateşlemeli ısıtıcı radyant bölümü için, yüksek emisyonlu seramik kaplamalar yakıt ekonomisinde iyileştirmeler sağlar. Elyaf kaplı fırın kapakları için, radyan ısıyı geri verirken elyaf göçünü önleyen sertleştiricileri seçin.

Endüstri tedarikçileri her ihtiyaç için ürün aileleri üretmektedir. Yayınlanan incelemeler ve son teknik makaleler, üretimdeki gelişmeleri özetler ve kompozit kaplamalar için deneysel veriler sağlar.

Uygulama yöntemleri ve yüzey hazırlığı

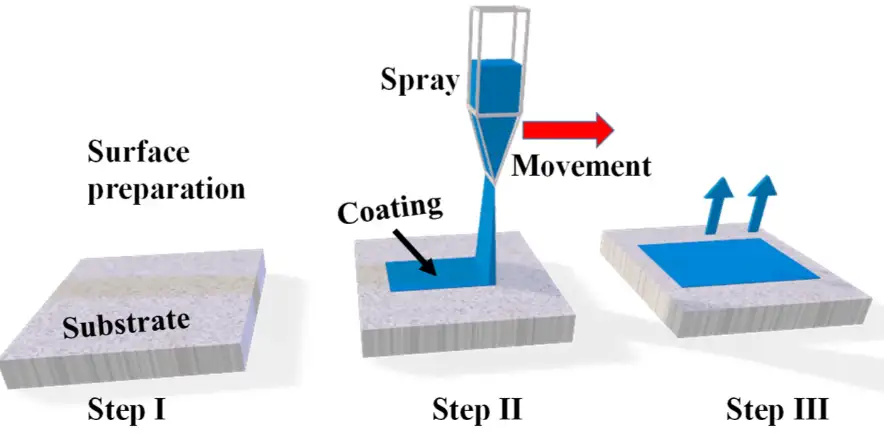

Yüzey hazırlığı

İyi yapışma, uygun alt tabaka temizliği ile başlar. Gevşek refrakter, kireç, toz ve kirleticileri temizleyin. Tuğla işi için bu işlem mekanik fırçalama, vakumlama veya hafif taşlama gerektirebilir. Metal yüzeyler için oksit tabakalarını ve yağ kalıntılarını giderin. Önerilen yerlerde mekanik anahtar sağlamak için yüzeye profil verin.

Uygulama yöntemleri

-

Fırça ve mala ile: manuel, nokta onarımı ve küçük alanlar için kullanışlıdır.

-

Püskürtülebilir bulamaç: pnömatik veya pompa beslemeli püskürtme sistemleri daha geniş alanları hızlı bir şekilde kaplar.

-

Havasız sprey: viskoz çimentolu çamurlar için daha yüksek basınçlı sprey.

-

Daldırma kaplama: küçük parçalar ve takımlar için.

-

Termal püskürtme: Yoğun kaplama gerektiren metalik veya sermet sistemler için.

Kapsama oranı, tipik kalınlık ve kap ömrü kimyasala göre büyük ölçüde değişir.

Tablo 3: Uygulama yöntemi, tipik kalınlık, pratik notlar

| Yöntem | Kat başına tipik ıslak kalınlık | Notlar |

|---|---|---|

| Fırça/mala | 0,5-3 mm | Onarımlar, takım yüzeyleri için iyi |

| Pnömatik bulamaç spreyi | 1-6 mm | Hızlı, uygun nozul ve operatör becerisi gerektirir |

| Havasız sprey | 0,8-5 mm | Viskoz karışımları işler, iyi kontrol |

| Termal sprey (HVOF/plazma) | 30-500 µm | Yoğun metalik/seramik filmler, yüzey kumlama gerektirir |

| Dip kaplama | 20-200 µm | Aletler için tutarlı ince filmler |

Kürleme, kurutma ve ilk ısıtma

Kürlenme nihai mukavemeti kontrol eder. Katlar arasındaki kuruma süreleri için üretici talimatlarını izleyin. Hidrolik bağlayıcılar için, ilk ortam kürü normalde kontrollü ısı rampasından önce gelir. Hızlı ısınma nemi hapsederek dökülme veya çatlamaya yol açabilir. Bağlı suyu uzaklaştırmak için düşük başlangıç rampaları ile aşamalı ısıtma döngüleri kullanın, ardından kaplama sertleşene ve tasarım özelliklerine ulaşana kadar sıcaklığı yavaşça yükseltin.

Standartlar, test ve doğrulama

Tek bir küresel standart her refrakter kaplamayı kapsamasa da, ASTM ve ISO testleri termal genleşmeyi, bağlanma gücünü ve kimyasal direnci değerlendirir. Saha denemeleri en iyi performans kanıtını sağlar. Aday formülasyonların bağımsız laboratuvar testleri, temsili koşullar altında beklenen ömrün ölçülmesine yardımcı olur. Endüstri makaleleri ve tedarikçi teknik bültenleri vaka çalışmalarını ve ölçülen iyileştirmeleri detaylandırır.

Yaygın arıza modları ve çözümleri

-

Dökülüyor: genellikle sıkışmış nem veya zayıf bağlanma nedeniyle. Çözüm: kurutma protokolünü iyileştirin, kat kalınlığını azaltın, alt tabakayı yeniden hazırlayın.

-

Erozyon: aşındırıcı akıştan kaynaklanır. Çözüm: daha yüksek sertlik veya daha kalın kaplama seçin; sermet kaplamayı düşünün.

-

Kimyasal saldırı: flaks veya alkaliler tarafından aşamalı çözünme. Çözüm: daha yüksek kimyasal dirence sahip kimyasal seçin; kurban tabaka uygulayın.

-

Yanma ve yapışma: döküm veya transfer ekipmanında meydana gelir. Çözüm: ıslanmayı önleyici kimyasallar kullanın ve yüzey kaplamasını düzeltin.

Sayısallaştırılmış faydalar

Tesisin ölçülen faydaları üç grupta toplanmaktadır:

-

Azaltılmış arıza süresi: daha az kaplama onarımı ve daha kısa onarım pencereleri.

-

Enerji tasarrufu: iyileştirilmiş radyatif transfer, aynı verim için gereken yakıtı azaltır. Vaka geçmişleri, fırın geometrisine ve çalışma noktasına bağlı olarak yüzde birkaç yakıt tasarrufunu belgelemektedir.

-

Kalite kazanımları: daha düşük yanma, hurda oranlarını azaltarak verimi artırır.

Maliyet etkenleri ve yaşam döngüsü ekonomisi

Kaplama sistemleri için CapEx; ürün maliyeti, yüzey hazırlığı, uygulama işçiliği ve kurulum sırasında duruş süresini içerir. OpEx iyileştirmeleri arasında daha az onarım sıklığı, daha düşük yakıt ve daha uzun kaplama ömrü yer alır. Basit bir geri ödeme tablosu, denemelerin gerekçelendirilmesine yardımcı olur.

Örnek ROI tablosu (açıklayıcı rakamlar)

| Öğe | Başlangıç Noktası | Kaplamadan sonra | Yıllık tasarruf |

|---|---|---|---|

| Yıllık refrakter onarım maliyeti | $120,000 | $45,000 | $75,000 |

| Yıllık yakıt maliyeti | $2,400,000 | $2,280,000 | $120,000 |

| Kaplama satın alımı + kurulumu (tek seferlik) | – | $150,000 | – |

| Net ilk yıl tasarrufu | – | – | $45,000 |

Bu örnek, kapsama bağlı olarak 2-3 yıl içinde geri ödeme potansiyelini göstermektedir. Sahaya özgü mühendislik kesin tahminler üretecektir.

Formülasyonlar hakkında teknik notlar

-

Parçacık sınıflandırma paketleme yoğunluğu ve gözeneklilikte önemli bir rol oynar. İnce tozlar yüzey kalitesini iyileştirirken, daha kaba fraksiyonlar mekanik direnci artırır.

-

Bağlayıcılar Hidrolik çimentolardan kolloidal silikaya ve yüksek sıcaklıkta inorganik yapıştırıcılara kadar çeşitlilik gösterir. Seçim, kürlenme programını ve tutulan gözenekliliği etkiler.

-

Katkı maddeleri ıslatıcı maddeler, metal temas bölgeleri için ıslanmayı önleyici tozlar ve IR yansıtıcılığını değiştiren emisivite değiştiricileri içerir.

Son malzeme bilimi incelemeleri, refrakterlikten ödün vermeden tokluğu artıran nano yapılı fazlara yönelik eğilimleri vurgulamaktadır. Laboratuvar çalışmaları sentez yollarını özetlemekte ve yeni refrakter bazlı kaplamalar için korozyon testi verileri sunmaktadır.

Güvenlik, çevre ve kullanım

Birçok kaplama su bazlıdır ve uçucu organik madde oranı düşüktür, diğerleri ise solvent taşıyıcı kullanır. Toz kontrolü, KKD ve havalandırma için MSDS talimatlarını izleyin. Püskürtme işlemleri için, aşırı püskürtmeyi kontrol edin ve atık bulamacı muhafaza edin. Bertaraf yerel yönetmeliklere uygun olmalıdır.

Pratik uygulama kontrol listesi

-

Çalışma sıcaklıklarını ve döngülerini denetleyin.

-

Balata kimyasını örnekleyin ve önceki arızaları belgeleyin.

-

Tedarikçilerden veri sayfaları ve bağımsız test raporları talep edin.

-

Temsili bir alanda küçük ölçekli bir deneme düzenleyin.

-

Performansı izleyin, yakıt kullanımını ölçün ve ilk ısı döngülerinden sonra inceleyin.

-

Deneme ölçümleri hedefleri karşılıyorsa uygulamayı ölçeklendirin.

Tablo 4 Yaygın sektörler için hızlı seçim matrisi

| Endüstri | Tipik kaplama odağı | Öncelikli mülk |

|---|---|---|

| Çelik yeniden ısıtma fırınları | Yüksek emisyonlu refrakter kaplama | Emisivite ve termal stabilite |

| Alüminyum eritme/tutma | Islanma önleyici, zirkon/alümina karışımları | Metal penetrasyon direnci |

| Cam tank taçları | Zirkon bakımından zengin veya Al bakımından zengin kaplamalar | Termal şok ve kimyasal kararlılık |

| Çimento fırınları | Erozyona dayanıklı yüksek yapışkanlı kaplamalar | Aşınma ve yapışma mukavemeti |

| Petrokimya ateşlemeli ısıtıcılar | Emisivite ve korozyon direnci | Radyant verimlilik ve kimyasal direnç |

Vaka çalışması anlık görüntüleri

-

Tavlama fırını güçlendirme: Radyant tuğlaların yüksek emisyonlu seramik ile kaplanması, tüplere radyant bağlantıyı iyileştirdi. Daha düşük baca gazı sıcaklıkları ile 5%'ye kadar verim artışı bildirilmiştir.

-

Alüminyum tutma teknesi: Zirkon bakımından zengin kaplama metal penetrasyonunu ve yanmayı azaltmıştır. Çalışma sırası yüzey temizliği, bir astar kat ve iki çalışma katını içeriyordu. Akış aşağı hurda azaldı ve astar ömrü uzadı.

Uygulama tuzakları ve hafifletme

-

Yanlış kimya: Kimyasal uyumluluğu onaylamak için önce bir test alanı seçin.

-

Kötü kurutma: kontrollü ısı rampası protokollerini uygulayın ve nemi ölçün.

-

Yüzey hazırlama süresini küçümsemek: kum temizleme ve vakumlama için bütçe.

-

Yetersiz eğitim: Doğru kalınlık ve kürlenmeyi sağlamak için ilk işlerde gözetim altında kaplama uygulayın.

Araştırma trendleri ve malzeme geliştirme

Son incelemeler, yapısal alaşımların korozyona karşı korunması için refrakter-metal bazlı kaplamaların artan kullanımını ve radyatif özellikleri ayarlamak için tasarlanmış emisyon değiştiricilerin daha fazla kullanımını tanımlamaktadır. Akademik ve endüstriyel raporlar, refrakter bazlı kaplamalar için yeni sentez yollarını ve ölçek büyütme hususlarını açıklamaktadır. Bu gelişmeler, daha uzun ömrü daha iyi termal yönetimle birleştiren kaplamalara işaret etmektedir.

SSS

-

Refrakter koruyucu kaplama nedir?

Refrakter tuğla, dökülebilir malzeme, elyaf veya metalin üzerine yerleştirilen ince bir mühendislik katmanı. Erimiş metal nüfuzunu önler, kimyasal aşınmayı azaltır ve termal performansı artırabilir. -

Bir kaplama tüm refrakter arızalarını durdurur mu?

Kaplamalar astar ömrünü uzatır ve bazı arıza modlarını azaltır, ancak büyük mekanik darbelerden veya büyük montaj hatalarından kaynaklanan yıkıcı hasarlar yine de onarım gerektirecektir. -

Tipik bir kaplama ne kadar süre dayanır?

Hizmet ömrü çalışma koşullarına göre değişir. Birçok tesiste etkili bir kaplama, onarımlar arasındaki süreyi aylardan yıllara kadar uzatır. -

Alüminyum temas için en iyi kaplama hangisidir?

Islanmayı önleyici katkı maddeleri içeren zirkonla zenginleştirilmiş alümina kaplamalar, erimiş alüminyumla temas için iyi performans gösterir. -

Kaplamalar yakıt tasarrufu sağlar mı?

Kaplamalar yüzey emisivitesini prosese doğru yükselttiğinde, radyan transferini iyileştirebilir ve yakıt tasarrufu sağlayabilir. Tasarruflar fırın geometrisine ve görevine bağlıdır ve özel durumlarda düşük tek haneli rakamlardan orta onlu yüzde puanlarına kadar değişebilir. -

Hangi yüzey hazırlığı gereklidir?

Gevşek malzeme, toz ve kirleticileri temizleyin. Metal için oksitleri ve yağları giderin. İyi mekanik anahtar veya pürüzlülük yapışmaya yardımcı olur. -

Kısa süreli kesintiler sırasında kaplama uygulanabilir mi?

İnce, fırçalanabilir sistemler veya hızlı sertleşen çamurlar daha kısa pencerelerde uygulanabilir. Bakım planlaması ile koordinasyon şarttır. -

Çevresel riskler var mı?

Çoğu modern sistem su bazlıdır ve VOC oranı düşüktür, ancak bulamaç bertarafı ve toz kontrolü için MSDS prosedürlerini izleyin. -

Termal döngü kaplamaları nasıl etkiler?

Sık hızlı döngüler parçalanma riskini artırır. Enerjiye dayanıklı kimyasallar seçin ve kontrollü ısınma dizileri kullanın. -

Tedarikçileri nasıl değerlendirmeliyim?

Veri sayfaları, laboratuvar test raporları, saha örnek çalışmaları ve referanslar talep edin. Tesis genelinde benimsemeden önce sahada küçük bir deneme yapın.

Pilot test için nihai öneriler

-

Çözmek istediğiniz tipik arıza modunu yaşayan bir pilot bölge seçin.

-

Temel ölçümleri toplayın: yıllık onarım maliyeti, yakıt kullanımı, hurda oranı, arıza süresi saatleri.

-

Uygulama adımlarını, kalınlık hedeflerini ve kür profillerini belgelemek için tedarikçiyle birlikte çalışın.

-

Bölgeyi sıcaklık açısından ölçün ve planlanan aralıklarla inceleyin.

-

Sonuçları kaydedin ve ölçülen tasarruflara dayanarak gerçek geri ödemeyi hesaplayın.