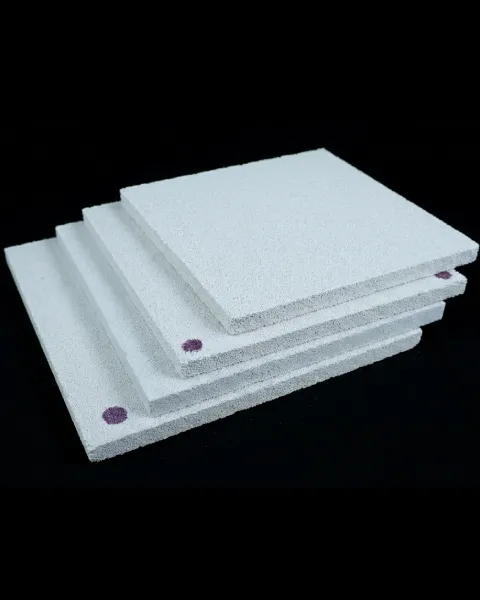

AdTech diistirahatkan busa filter keramik memberikan pengurangan 40% yang telah terbukti dalam tingkat penolakan pengecoran sekaligus meningkatkan konsistensi properti mekanis lebih dari 15% dalam aplikasi industri. Direkayasa dengan struktur 3D sel terbuka yang unik, unit filtrasi ini memberikan ketahanan goncangan termal yang unggul dan penghilangan inklusi non-logam yang efisien di seluruh paduan aluminium, besi, dan baja. Pengecoran yang menggunakan teknologi filtrasi AdTech mengamankan aliran laminar yang stabil, mencegah turbulensi, dan mencapai tingkat hasil yang jauh lebih tinggi, yang secara langsung diterjemahkan ke dalam pengurangan biaya skrap dan siklus produksi yang dioptimalkan untuk sektor kedirgantaraan, otomotif, dan pengecoran presisi.

Prinsip-prinsip Rekayasa Busa Filter Keramik Retikulasi

Memahami integritas struktural dari sebuah lembaran busa filter keramik retikulasi memerlukan pemeriksaan geometri internalnya. Tidak seperti saringan yang diekstrusi atau jaring fiberglass, filter ini memiliki struktur jalur berliku-liku yang meniru labirin tiga dimensi. Konfigurasi geometris ini memaksa logam cair untuk mengubah arah beberapa kali selama perjalanan. Dinamika aliran yang dihasilkan meningkatkan kemungkinan menangkap inklusi berukuran mikron melalui tiga mekanisme yang berbeda: penyaringan, pembentukan cake filter, dan filtrasi deep-bed.

Para insinyur pengecoran memprioritaskan material ini karena kisaran porositasnya yang tinggi, biasanya antara 80% dan 90%. Fraksi kekosongan yang tinggi tersebut memastikan bahwa filter memberikan penurunan tekanan minimal pada aliran logam sambil mempertahankan luas permukaan spesifik maksimum untuk adsorpsi inklusi. AdTech memproduksi lembaran ini menggunakan metode spons polimer, di mana busa organik diresapi dengan bubur keramik, dikeringkan, dan disinter pada suhu tinggi. Hasilnya adalah kerangka keramik yang kuat dan bebas dari residu organik, yang mampu bertahan dalam lingkungan metalurgi yang ekstrem.

Mekanisme Penghapusan Inklusi

Efisiensi filter busa keramik bergantung pada interaksi fisik dan kimia. Partikel-partikel besar secara fisik terhalang pada permukaan filter. Partikel yang lebih kecil, bagaimanapun, terperangkap di dalam jaringan internal matriks keramik.

-

Pengayakan Permukaan: Partikel yang lebih besar dari diameter pori-pori akan segera dihentikan di permukaan intake.

-

Filtrasi Kue: Saat partikel besar terakumulasi, partikel-partikel tersebut membentuk lapisan filter sekunder yang menangkap kotoran yang lebih halus.

-

Filtrasi Kedalaman: Mekanisme yang paling penting melibatkan adsorpsi inklusi kecil (hingga beberapa mikron) pada dinding sel keramik karena tegangan permukaan dan afinitas kimiawi.

Baca juga: Proses Pembuatan Filter Busa Keramik.

Klasifikasi Material dan Kesesuaian Aplikasi

Memilih yang benar lembaran busa filter keramik retikulasi sepenuhnya tergantung pada paduan yang sedang dilemparkan. Ambang batas suhu dan kompatibilitas bahan kimia menentukan bahan dasar. AdTech menghasilkan tiga kategori utama untuk mencakup spektrum kebutuhan metalurgi.

Tabel 1: Matriks Pemilihan Bahan Keramik

| Komposisi Bahan | Nama Umum | Suhu Maks | Paduan Target | Indikator Warna | Karakteristik Utama |

| Alumina (Al2O3) | Alumina CFF | 1200°C | Aluminium & Paduan | Putih / Merah Muda | Ketahanan tinggi terhadap korosi aluminium cair. |

| Silikon Karbida (SiC) | SiC CFF | 1500°C | Besi Abu-abu & Ulet | Abu-abu / Hitam | Ketahanan dan kekuatan guncangan termal yang unggul. |

| Zirkonia (ZrO2) | Zirkonia CFF | 1700°C | Karbon & Baja Tahan Karat | Kuning / Coklat | Toleransi panas yang ekstrem dan kelembaman bahan kimia. |

Manajer pengadaan harus mencocokkan spesifikasi ini dengan output tungku mereka. Menggunakan filter Alumina untuk pengecoran besi akan mengakibatkan kegagalan yang sangat parah karena batas suhu, sedangkan menggunakan Zirkonia untuk aluminium tidak efisien secara ekonomi meskipun secara teknis layak.

Mengoptimalkan Kepadatan Pori (PPI) untuk Kontrol Aliran

Kepadatan pori diukur dalam Pori Per Linear Inch (PPI). Metrik ini menentukan presisi filtrasi dan kapasitas laju aliran lembaran busa filter keramik retikulasi. Angka PPI yang lebih tinggi menunjukkan pori-pori yang lebih kecil dan penyaringan yang lebih halus, tetapi menimbulkan resistensi yang lebih tinggi terhadap aliran.

Menyeimbangkan Presisi Filtrasi dengan Kecepatan Penuangan

Para insinyur sering menghadapi pertukaran antara kebersihan dan waktu pengisian cetakan. Jika filter terlalu ketat, cetakan mungkin tidak akan terisi sebelum logam membeku (menutup secara dingin). Jika filter terlalu terbuka, kotoran dapat masuk.

-

10-20 PPI: Digunakan untuk coran besar atau logam dengan viskositas tinggi yang membutuhkan pengisian cepat. Menghilangkan kotoran kotor seperti terak dan sampah.

-

30-40 PPI: Standar untuk sebagian besar pengecoran mesin otomotif dan mesin umum. Menawarkan penghilangan inklusi berukuran sedang secara seimbang tanpa menghambat aliran.

-

50-60 PPI: Diperuntukkan bagi komponen bernilai tinggi dan penting seperti komponen kedirgantaraan atau rumah elektronik berdinding tipis yang memerlukan kebersihan mikroskopis.

Tabel 2: Pemanfaatan PPI yang Direkomendasikan AdTech

| Peringkat PPI | Ukuran Pori (mm) | Faktor Laju Aliran | Aplikasi yang Direkomendasikan |

| 10 PPI | 1,8 – 2,5 | Tinggi | Blok Mesin Besar, Pangkalan Alat Berat |

| 20 PPI | 1.2 - 1.8 | Sedang-Tinggi | Pengecoran Pasir, Manifold, Rotator Rem |

| 30 PPI | 0.9 - 1.2 | Sedang | Kepala Silinder, Gearbox, Katup |

| 40 PPI | 0.7 - 0.9 | Sedang-Rendah | Suku Cadang Penerbangan Presisi, Turbocharger |

| 50+ PPI | 0.5 - 0.7 | Rendah | Lembaran Gulungan Foil, Heatsink Elektronik |

Mengurangi Turbulensi dan Manfaat Aliran Laminar

Selain menangkap padatan, filter AdTech memiliki fungsi hidrodinamika. Logam cair yang dituangkan dari sendok menciptakan turbulensi. Aliran turbulen memerangkap udara dan menyebabkan oksidasi, yang menyebabkan cacat film oksida. Ketika logam melewati lembaran busa filter keramik retikulasi, jaringan yang kompleks memperbaiki aliran.

Aliran keluar dari filter sebagai aliran laminar (halus). Pengisian laminar mengurangi erosi cetakan pasir dan mencegah masuknya kembali inklusi. Perbaikan aliran ini sering dikutip oleh para insinyur proses sebagai sama berharganya dengan penyaringan itu sendiri, terutama dalam pengecoran die casting gravitasi dan pengaturan pengecoran bertekanan rendah.

Cara memasang dan menggunakan pelat filter busa keramik dengan benar

Studi Kasus: Mengatasi Cacat Lubang Jarum dalam Produksi Otomotif

Waktu: Maret 2024

Lokasi: Monterrey, Meksiko (Pengecoran Otomotif Tingkat 1)

Identifikasi Masalah:

Sebuah pengecoran bervolume tinggi yang memproduksi kaliper rem besi ulet mengalami lonjakan tingkat penolakan secara tiba-tiba, mencapai 12%. Kontrol Kualitas mengidentifikasi lubang kecil subkutan dan inklusi terak sebagai cacat utama. Cacat ini hanya terlihat setelah pemesinan, yang menyebabkan pemborosan suku cadang yang diproses. Pengecoran menggunakan inti saringan tekan standar 10 PPI.

Proposal Solusi AdTech:

Insinyur AdTech menganalisis sistem gating dan mengidentifikasi bahwa saringan yang ditekan tidak cukup untuk menangkap silikat magnesium halus yang dihasilkan selama proses nodularisasi. Kami mengusulkan untuk beralih ke AdTech Silicon Carbide (SiC) lembaran busa filter keramik retikulasi dengan spesifikasi 20 PPI.

Implementasi dan Bukti:

Pabrik pengecoran menjalankan uji coba sebanyak 500 unit. Sistem gating sedikit dimodifikasi untuk mengakomodasi ketebalan dimensi filter busa (22mm). Suhu penuangan tetap konstan pada 1420°C.

Hasil:

-

Pengurangan Cacat: Tingkat penolakan turun dari 12% menjadi 0,8% dalam minggu pertama.

-

Karakteristik Aliran: Operator melaporkan pengisian cetakan yang lebih mulus dengan sedikit percikan di cangkir sariawan.

-

Kinerja Pemesinan: Umur pahat di departemen CNC meningkat sebesar 20% karena tidak adanya inklusi keras dalam matriks besi.

-

ROI: Meskipun biaya satuan busa keramik lebih tinggi daripada saringan, pengurangan scrap menghemat sekitar $45.000 per bulan bagi klien.

Pelajari tentang Filter Busa Keramik AdTech untuk Meningkatkan Efisiensi Lini Produksi Anda!

Keuntungan Teknis dari Teknologi Manufaktur AdTech

AdTech menggunakan proses sintering otomatis canggih yang menjamin konsistensi dimensi. Banyak pesaing menderita “pori-pori buta” (saluran internal yang tersumbat) yang mengurangi area penyaringan yang efektif. Teknologi kami memastikan struktur yang sepenuhnya saling berhubungan.

Tahan Guncangan Termal

Kemampuan untuk menahan perubahan suhu yang cepat, tidak bisa ditawar-tawar lagi. Apabila logam cair pada suhu 1500°C menyentuh filter suhu ruangan, gradien termalnya sangat besar. Filter AdTech menggunakan pengikat keramik khusus yang memungkinkan pemuaian mikro tanpa retak. Filter yang retak lebih buruk daripada tidak ada filter, karena akan melepaskan serpihan keramik ke dalam cetakan. Filter SiC dan Zirkonia kami menjalani tes siklus termal yang ketat untuk memastikan integritas struktural selama guncangan tuang awal.

Stabilitas Kimia

Paduan cair bersifat agresif secara kimiawi. Formulasi AdTech secara kimiawi tidak bereaksi terhadap paduan target. Hal ini mencegah filter bereaksi dengan logam untuk menciptakan inklusi baru atau gelembung gas. Sebagai contoh, filter Alumina kami berikatan fosfat untuk menahan sifat korosif paduan aluminium cair, memastikan tidak ada kontaminasi fosfor yang masuk ke dalam lelehan.

Instalasi dan Desain Sistem Gerbang

Penempatan yang tepat dari lembaran busa filter keramik retikulasi menentukan keefektifannya. Pemasangan yang salah dapat menyebabkan bypass (logam mengalir di sekitar filter) atau kerusakan.

-

Lokasi Penempatan: Posisi yang ideal adalah dalam sistem runner, dekat dengan pintu masuk. Hal ini meminimalkan jarak yang ditempuh logam bersih sebelum memasuki rongga cetakan.

-

Dimensi Cetak: Cetakan filter (dudukan dalam cetakan pasir) harus memungkinkan adanya celah 1-2mm di sekelilingnya untuk mengakomodasi pemuaian termal, namun cukup rapat untuk mencegah terjadinya bypass.

-

Area Pendukung: Filter memerlukan penyangga yang memadai pada permukaan keluar untuk menahan tekanan ferrostatik. Kami merekomendasikan tumpang-tindih penyangga minimal 3-5mm di sekeliling tepi.

-

Perhitungan Area Aliran: Total luas permukaan filter harus 3 sampai 5 kali luas choke dari sistem gating. Rasio ini memastikan bahwa filter tidak menjadi penghambat laju aliran.

Cara menggunakan filter busa keramik alumina dengan kotak filter.

Perbandingan: Filter Busa vs Filter Seluler yang Diekstrusi

Pembeli sering membandingkan busa retikulasi dengan filter sarang lebah yang diekstrusi. Meskipun filter yang diekstrusi kuat, namun filter ini tidak memiliki pencampuran dan kerumitan busa.

Tabel 3: Busa Retikulasi vs Sarang Lebah yang Diekstrusi

| Fitur | Filter Busa Retikulasi | Filter Sarang Lebah yang Diekstrusi |

| Struktur Pori | Acak, 3D Saling Terhubung | Saluran Lurus dan Searah |

| Mode Filtrasi | Tempat Tidur Dalam + Kue | Hanya Penyaringan Permukaan |

| Perbaikan Aliran | Luar Biasa (Pencampuran Tinggi) | Baik (Meluruskan Aliran) |

| Penangkapan Inklusi | Efisiensi Tinggi (Tingkat Mikron) | Sedang (Tergantung ukuran) |

| Hambatan Aliran | Sedang | Rendah |

| Penggunaan Utama | Pengecoran Presisi Berkualitas Tinggi | Suku Cadang Bervolume Tinggi dan Kritisitas Rendah |

Panduan Pengadaan: Spesifikasi dan Toleransi

Saat memesan dari AdTech, ketepatan spesifikasi memastikan pengiriman produk yang benar. Kami menyediakan bentuk standar (persegi, bulat, persegi panjang) dan geometri khusus.

-

Toleransi Dimensi: Biasanya ±1.0mm untuk panjang/lebar dan ±0.5mm untuk ketebalan.

-

Lapisan Tepi: Kami menerapkan paking penyegelan khusus atau lapisan tahan api ke tepi filter. Hal ini mencegah kebocoran lateral dan meningkatkan kekuatan himpitan filter di dalam cetakan cetakan.

-

Pengemasan: Filter bersifat higroskopis dan rapuh. AdTech menggunakan pemisahan karton individual dan palet bersegel vakum untuk mencegah penyerapan kelembapan dan kerusakan transit.

Aplikasi Canggih dalam Kedirgantaraan dan Pertahanan

Persyaratan untuk pengecoran dirgantara adalah yang paling ketat. Satu inklusi dalam bilah turbin dapat menyebabkan kegagalan mesin. AdTech lembaran busa filter keramik retikulasi memenuhi syarat untuk digunakan dalam proses peleburan induksi vakum (VIM) dan peleburan busur vakum (VAR). Kemurnian tinggi filter Zirkonia kami memastikan tidak ada kontaminasi pada superalloy (berbasis Nikel-Kobalt).

Dalam aplikasi ini, filter juga bertindak sebagai peredam aliran. Filter ini memperlambat kecepatan logam yang memasuki cangkang keramik yang kompleks, sehingga mencegah erosi dinding cetakan. Konsistensi struktur pori AdTech memungkinkan perangkat lunak simulasi (seperti Magmasoft atau ProCAST) untuk secara akurat memprediksi waktu pengisian, faktor penting untuk validasi dalam rantai pasokan kedirgantaraan.

Keberlanjutan dan Dampak Lingkungan

Pengecoran modern berada di bawah tekanan untuk mengurangi limbah. Dengan menurunkan tingkat skrap secara signifikan, filter AdTech berkontribusi pada keberlanjutan. Peleburan ulang coran bekas menghabiskan dua kali lipat energi (peleburan dua kali) dan meningkatkan emisi karbon.

Selain itu, fasilitas produksi kami mematuhi standar ISO 14001. Kami mendaur ulang limbah keramik dari proses pemotongan dan menggunakan tanur rendah emisi. Filter itu sendiri tidak beracun dan dapat dibuang dengan limbah pengecoran standar atau dihancurkan untuk digunakan sebagai agregat dalam aplikasi refraktori lainnya.

Baca juga: Harga Filter Busa Keramik 2026.

Pertanyaan yang Sering Diajukan

T1: Berapa umur simpan maksimum dari lembaran busa filter keramik retikulasi?

T2: Dapatkah filter AdTech dipotong ke ukuran khusus di tempat?

T3: Bagaimana cara memilih antara 30 PPI dan 50 PPI untuk pengecoran aluminium?

T4: Apakah filter akan pecah jika ketinggian penuangan terlalu tinggi?

T5: Apakah filter memengaruhi komposisi kimiawi paduan?

T6: Apa yang menyebabkan filter tersumbat sebelum waktunya?

T7: Dapatkah filter ini digunakan untuk pengecoran kontinu?

T8: Apakah masalah “pori-pori buta” yang disebutkan dalam literatur teknis?

T9: Apakah saya perlu memanaskan terlebih dahulu filter keramik sebelum digunakan?

T10: Bagaimana biaya busa keramik dibandingkan dengan jaring fiberglass?

Rekomendasi Teknis Akhir untuk Insinyur

Mengintegrasikan lembaran busa filter keramik retikulasi ke dalam proses pengecoran Anda adalah keputusan strategis yang mengatur hasil yang berkualitas. Untuk hasil yang optimal, para insinyur harus memvalidasi total luas permukaan terbuka relatif terhadap berat tuang. AdTech merekomendasikan untuk melakukan uji coba “step-down”: mulailah dengan porositas yang lebih kasar (misalnya, 10 atau 20 PPI) untuk menetapkan aliran awal, kemudian beralih ke porositas yang lebih halus (30 atau 40 PPI) untuk memaksimalkan kebersihan hingga laju aliran menjadi faktor pembatas.

Tim teknis kami mendukung klien dengan data simulasi dan konsultasi desain gating. Dengan menyelaraskan spesifikasi filter dengan sifat metalurgi lelehan Anda, AdTech memastikan bahwa operasi pengecoran Anda mencapai standar efisiensi dan kualitas tertinggi.