Porositas pada coran melemahkan bagian, mengganggu integritas tekanan, dan meningkatkan biaya limbah dan perbaikan; jalur tercepat menuju coran yang tahan lama dan berproduksi tinggi adalah pengendalian sistematis kandungan gas dan aliran paduan selama pengendapan, dikombinasikan dengan praktik logam yang bersih, sistem saluran dan ventilasi yang dirancang dengan baik, filtrasi dan penghilangan gas yang tepat, serta inspeksi yang ditargetkan. Implementasi program berlapis—pengolahan logam (degassing dan fluks), Filtrasi busa keramik, dioptimalkan pintu gerbang dan tangga, Pengendalian permeabilitas cetakan dan pemantauan proses—biasanya akan mengurangi tingkat porositas hingga batas yang dapat diterima atau menghilangkan porositas kritis pada komponen yang menahan tekanan. Bagi pabrik pengecoran aluminium, kombinasi antara degassing gas inert berputar dan filter busa keramik alumina berkualitas tinggi (seperti yang diproduksi oleh AdTech) ditambah dengan disiplin ketat dalam pengaturan suhu dan ventilasi memberikan perbaikan terbesar dalam integritas coran.

Mengapa porositas penting

Porositas bukanlah sekadar masalah estetika. Rongga-rongga kecil di dalam coran dapat mengurangi kekuatan tarik, memperpendek umur kelelahan, merusak permukaan penyegelan, dan menyebabkan pengembalian produk oleh pelanggan atau kegagalan dalam penggunaan. Pada bagian yang menahan tekanan atau menangani fluida, bahkan pori-pori terisolasi pun dapat menyebabkan kebocoran atau titik awal retak. Dampak ekonominya dapat diukur: penurunan hasil produksi pertama, peningkatan perbaikan pasca-coran, dan hilangnya kepercayaan pelanggan. Mencegah porositas harus menjadi inti dari setiap program kualitas.

Jenis-jenis porositas dan cara mengenali mereka

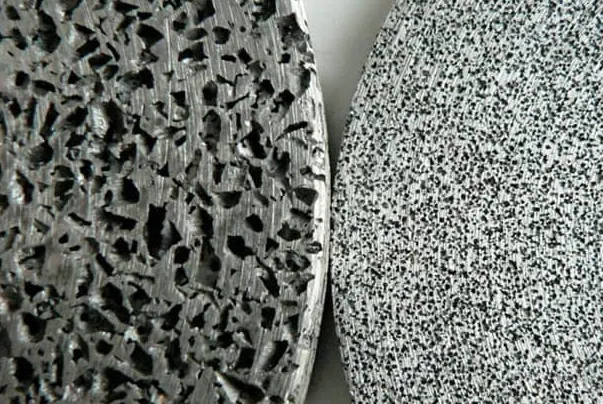

Porositas gas

Porositas gas muncul sebagai rongga berbentuk hampir bulat dengan permukaan dalam yang halus. Hal ini terjadi ketika gas yang terlarut atau terperangkap membentuk gelembung yang tidak keluar sebelum proses pengendapan. Pada coran aluminium, hidrogen adalah penyebab utama. Tanda-tanda khas meliputi porositas mikro yang tersebar secara acak, terlihat pada penampang melintang atau melalui sinar-X.

Porositas penyusutan

Porositas penyusutan (juga disebut porositas pengendapan) terbentuk di area di mana logam tidak dapat mengalir selama perubahan fase. Porositas ini cenderung muncul sebagai rongga-rongga yang saling terhubung dan berbentuk sudut di zona-zona yang terakhir mengeras, seperti inti atau bagian yang tebal.

Porositas jebakan aliran

Udara terperangkap akibat aliran logam yang turbulen menyebabkan rongga-rongga tidak teratur sepanjang garis aliran atau di dekat perubahan mendadak pada bagian. Seringkali terkait dengan sistem saluran yang buruk atau penuangan yang terlalu cepat.

Porositas reaksi

Porositas permukaan lokal yang disebabkan oleh reaksi kimia antara logam dan bahan cetakan, pengikat inti, atau lapisan pelindung. Biasanya bersifat lokal dan terlihat di permukaan.

Keyholing dan porositas metalurgi

Beberapa paduan logam dan proses produksi menghasilkan morfologi porositas yang spesifik untuk paduan atau proses tersebut, yang memerlukan analisis metalurgi.

Tabel 1. Tabel Identifikasi Cepat: Jenis porositas, penyebab umum, penampilan khas

| Jenis Porositas | Penyebab umum | Penampilan khas |

|---|---|---|

| Porositas gas | Gas terlarut (H2), penghilangan gas yang buruk, penjeratan | Gelembung berbentuk bola, distribusi merata |

| Porositas penyusutan | Pemberian pakan yang tidak cukup, area kulit yang meradang | Rongga-rongga tidak beraturan yang saling terhubung di sepanjang garis tengah. |

| Penjeratan aliran | Turbulensi, penutupan mendadak | Sepanjang jalur aliran, terhubung dengan permukaan |

| Porositas reaksi | Reaksi cetakan/inti | Lubang-lubang kecil atau lubang-lubang udara di permukaan lokal |

| Porositas metalurgi | Masalah kimia paduan | Tidak teratur, mungkin mengandung lapisan oksida |

Penyebab utama dipetakan ke tindakan korektif

Porositas terbentuk karena salah satu dari tiga hal berikut gagal: gas hadir dan tidak dihilangkan, logam tidak dapat mengalir selama pengendapan, atau cetakan memperkenalkan gas atau reaksi. Di bawah ini adalah peta tindakan praktis.

Tabel 2: Pemetaan Penyebab ke Tindakan

| Akar penyebab | Tindakan pencegahan |

|---|---|

| Hidrogen terlarut tinggi | Penghilangan gas dengan rotasi atau penghilangan gas dengan vakum; gunakan fluks kering; kurangi sumber kelembaban. |

| Oksida permukaan & inklusi | Penggunaan fluks, pengangkatan, dan filter keramik di dalam wadah tuang atau jalur tuang. |

| Pengisian yang bergejolak | Ubah pengaturan gating menjadi pengisian laminar; gunakan pengisian dari bawah atau pengisian dengan merendam filter. |

| Pemberian makan yang buruk | Tambahkan penopang dan pendingin yang sesuai; ubah ketebalan bagian; pengendapan arah. |

| Gas cetakan/inti (kelembaban) | Inti kering, kelembaban pasir yang lebih rendah, meningkatkan ventilasi atau permeabilitas. |

| Kontaminasi dari alat/peralatan | Gunakan sendok bersih, sistem transfer berlapis inert, hindari alat yang lembap. |

Persiapan logam: penghilangan gas dan pemilihan fluks

Mengapa degassing penting

Kelarutan hidrogen dalam aluminium cair sangat tinggi dan menurun selama proses pengkristalan, menyebabkan hidrogen keluar dari larutan dalam bentuk gelembung. Mengurangi kandungan hidrogen terlarut sebelum pengecoran merupakan salah satu langkah paling efektif untuk menurunkan porositas gas. Kandungan hidrogen target yang umum untuk pengecoran aluminium berkualitas tinggi yang kedap tekanan berada pada kisaran rendah 0,1 ml H₂/100 g Al. Mencapai hal tersebut memerlukan penghilangan gas yang terkontrol, praktik tungku yang baik, dan bahan baku yang kering.

Teknologi penghilangan gas dan parameter terbaik

-

Penghilangan gas inert dengan rotor (rotor): Menggunakan rotor untuk memasukkan gelembung argon atau nitrogen guna menghilangkan gas terlarut. Operasikan dalam rentang suhu yang direkomendasikan untuk paduan logam. Untuk banyak paduan aluminium, penghilangan gas optimal terjadi pada suhu sekitar 710–750 °C.

-

Penghilangan gas dengan vakum: Efektif dalam penghilangan gas pada tekanan rendah ketika investasi proses memungkinkan; menggabungkan vakum dengan pengadukan.

-

Pengolahan dengan bantuan fluks: Aliran kimia (termasuk aliran penutup, aliran penghilang kerak, dan aliran pemurnian) membantu menghilangkan lapisan oksida dan inklusi yang lebih berat. Aliran kimia bukanlah pengganti untuk penghilangan gas, tetapi melengkapi proses tersebut. Pilih aliran kimia dengan kandungan volatil yang rendah dan terapkan sesuai petunjuk dari pemasok.

Catatan praktis: Penggunaan berlebihan fluks dapat menyebabkan kontaminasi; ikuti petunjuk dosis dan pastikan dengan pengambilan sampel dan pengukuran hidrogen.

Bagaimana produk AdTech cocok

Formulasi fluks granular AdTech dirancang untuk menghancurkan lapisan oksida dan memudahkan pengendapan sambil meminimalkan residu volatil. Bagi pabrik aluminium yang menginginkan hasil yang dapat diulang, kombinasi antara degasser rotari dan fluks granular berkemurnian tinggi menghasilkan pengurangan terbesar pada cacat yang terkait dengan gas. AdTech juga merekomendasikan pengukuran hidrogen secara rutin (misalnya, uji tekanan rendah atau sensor online) untuk memastikan efisiensi degassing.

Filtrasi: filter busa keramik dan praktik terbaik dalam pemasangan

Mengapa filtrasi mengurangi porositas

Penyaringan logam cair menghilangkan inklusi non-logam dan oksida yang berfungsi sebagai titik nukleasi untuk pori-pori atau mengganggu jalur aliran. Filter busa keramik menangkap slag dan serpihan oksida yang pecah sambil meratakan aliran untuk mengurangi turbulensi.

Pemilihan filter dan ukuran pori

-

Nilai porositas: Porus yang lebih besar untuk laju aliran tinggi, porus yang lebih halus untuk aplikasi kritis. Menyeimbangkan pembatasan aliran dengan efisiensi filtrasi.

-

Bahan: Filter busa keramik alumina berkemurnian tinggi tahan korosi oleh aluminium dan mencegah kontaminasi pada cairan logam. Gunakan filter yang telah disertifikasi untuk penggunaan di pabrik pengecoran aluminium.

Penempatan yang benar dan teknik pengisian

-

Pasang filter pada wadah tuang atau sistem penuangan di lokasi yang memastikan logam cair mengisi filter dari outlet ke atas. Hal ini mengurangi turbulensi dan mencegah gas terperangkap dibawa ke hilir. Isi filter secara perlahan dari bagian bawah untuk menghindari terjebaknya udara dalam matriks filter.

Tabel 3. Daftar Periksa Penempatan Filter

| Langkah | Mengapa ini penting |

|---|---|

| Pengisian dari bawah ke atas | Mencegah kantong udara di filter, mengurangi turbulensi. |

| Pencocokan suhu | Hindari guncangan termal pada filter; jaga kelancaran aliran cairan leleh. |

| Dukungan & bantuan | Mencegah kerusakan filter akibat tekanan aliran |

| Inspeksi setelah penggunaan | Deteksi saturasi atau kerusakan filter |

Piringan filter busa alumina AdTech dirancang untuk penggunaan dalam wadah tuang atau sistem inline, dan dilengkapi dengan prosedur pengisian yang direkomendasikan serta bingkai penopang untuk mengurangi risiko kerusakan filter selama proses penuangan.

Teknik penanganan, transfer, dan penuangan lelehan

Jaga kebersihan logam dari proses pengisian hingga cetakan.

Kontaminan masuk selama penanganan muatan, penambahan limbah, dan transfer. Gunakan peleburan tertutup, limbah kering, dan jaga agar proses penambahan fluks dan pengangkatan busa dilakukan dengan disiplin. Hindari melebur ulang sisa fluks yang terbakar atau lumpur.

Sistem transfer

-

Sendok tuang dan tabung tuang yang tertutup Mengurangi kontak dengan udara dan membatasi reoksidasi.

-

Kecepatan tuang yang terkendali: Gunakan prinsip lambat-cepat-lambat: mulailah dengan perlahan untuk menempatkan cairan, percepat untuk mengisi tanpa turbulensi, lalu perlahan untuk penyelesaian. Percepatan mendadak menyebabkan penjeratan gas.

Higiene peralatan sendok dan peralatan menuang

Mencegah kontaminasi akibat lapisan yang aus atau kerak dengan secara rutin memeriksa lapisan wadah dan menggunakan lapisan alumina atau lapisan keramik yang kompatibel dengan aluminium.

Pengendalian gerbang, pengangkat, dan pengendalian pengendapan

Desain untuk pengendapan arah

Atur riser dan chiller sedemikian rupa sehingga logam mengeras menuju riser yang dapat menampung kontraksi. Gunakan alat simulasi untuk mengidentifikasi titik panas dan modifikasi geometri untuk menghindari penyusutan pada garis tengah.

Pengaturan aliran untuk menghindari turbulensi

-

Gunakan saluran dan saluran pembuangan yang berbentuk baik untuk menghasilkan aliran laminar.

-

Pertimbangkan penggunaan gating bagian bawah atau terendam jika memungkinkan untuk mengurangi masuknya udara.

-

Tambahkan filter dan transisi halus di sudut-sudut untuk membatasi pembentukan vortisitas.

Penentuan ukuran dan penempatan riser

Risers harus memiliki volume dan massa termal yang tepat untuk mendukung proses pengendapan. Risers eksotermik atau selongsong isolasi membantu menjaga suhu riser hingga pengecoran utama mengeras. Penggunaan riser yang tepat seringkali menghilangkan porositas pengendapan tanpa memerlukan proses pasca-pembuatan yang mahal.

Bahan cetakan, permeabilitas, dan persiapan inti

Mengontrol kelembaban dan permeabilitas pasir

Kelembaban pasir yang tinggi akan berubah menjadi uap saat bersentuhan dengan logam cair, menghasilkan gas yang menyebabkan porositas. Jaga kelembaban pasir, kadar pengikat, dan permeabilitas dalam rentang yang ditentukan, serta keringkan dengan udara atau panggang inti saat diperlukan.

Pelapis dan pengikat inti

Pilih sistem pelapis dan pengikat inti yang meminimalkan pembentukan gas dan kompatibel dengan logam Anda. Uji bahan baru pada uji coba sampel dan periksa porositas reaksi.

Lokasi dan desain ventilasi

Letakkan ventilasi secara strategis di area yang tebal atau tertutup untuk memungkinkan gas yang terperangkap keluar. Pada proses cetakan permanen, gunakan bor ventilasi atau ventilasi jaring untuk meningkatkan jalur pelepasan gas.

Pemantauan proses dan pengujian non-destruktif

Pengukuran selama proses

-

Pengukuran hidrogen: Uji tekanan rendah, ekstraksi panas, atau sensor online memastikan target penghilangan gas.

-

Pencatatan suhu: Jaga suhu penuangan dan peleburan dalam rentang yang ketat sesuai dengan rentang spesifik paduan.

Strategi Pengujian Non-Destruktif (NDT) dan Inspeksi

-

Pemeriksaan sinar-X / CT: Terbaik untuk pemetaan porositas internal pada bagian-bagian kritis.

-

Pengujian ultrasonik: Berguna untuk mendeteksi rongga yang lebih besar atau pelepasan lapisan.

-

Uji tekanan/kebocoran: Untuk bagian-bagian yang bersifat cairan atau menahan tekanan, pengujian tekanan pada setiap bagian mungkin diperlukan.

Terapkan pengendalian proses statistik agar tren cacat memicu penyelidikan sebelum tingkat limbah meningkat.

Daftar periksa pengendalian proses yang umum

Tabel 4. Daftar periksa harian pabrik pengecoran untuk pencegahan porositas

| Item | Target / Tindakan |

|---|---|

| Penutup tungku dan penggunaan fluks | Lelehkan penutup; gunakan jumlah fluks yang direkomendasikan. |

| Jadwal pemeliharaan degasser rotor | Jalankan per resep paduan; catat pembacaan hidrogen. |

| Periksa persediaan dan penempatan filter | Gunakan ukuran pori yang tepat; filter pengisian dari bawah ke atas. |

| Kondisi lapisan sendok tuang | Periksa dan perbaiki sesuai kebutuhan. |

| Kelembaban pasir & permeabilitas | Sesuaikan dengan spesifikasi; panggang inti sesuai kebutuhan. |

| Cetakan gerbang dan riser | Periksa pola saat ini; perbarui jika desain berubah. |

| Suhu penuangan | Dalam jendela spesifik paduan |

| Jadwal NDT | Pengambilan sampel sinar-X/UT per rencana lot |

Rencana implementasi untuk pabrik pengecoran

-

Minggu pengukuran baseline: Mengumpulkan tingkat hidrogen, tingkat penolakan sinar-X, tingkat limbah, dan parameter proses.

-

Hasil cepat (2–4 minggu): Perkenalkan atau perketat protokol degassing; pasang filter busa keramik di wadah peleburan; perbaiki kesalahan ventilasi dan saluran yang jelas. Gunakan filtrasi AdTech dan fluks sesuai kebutuhan.

-

Jangka menengah (1–3 bulan): Lakukan simulasi pengendapan padat untuk bagian-bagian kritis, rancang ulang saluran pengisi, dan standarkan profil penuangan.

-

Jangka panjang (3–12 bulan): Pertimbangkan penghilangan gas vakum untuk komponen berkualitas tinggi, pemantauan otomatis kadar hidrogen, dan penerapan HIP untuk sertifikasi nol porositas jika diperlukan.

Sepuluh contoh kasus praktis

-

Poros roda kendaraan bermotor: Ditambahkan filtrasi dari bawah ke atas dan penghilangan gas pada rotor, mengurangi penolakan yang terkait dengan porositas sebesar 65%.

-

Rumah tekanan: Dilakukan proses penghilangan gas vakum dan HIP pasca-proses untuk mencapai porositas mendekati nol guna sertifikasi kedap udara.

-

Produksi pendingin panas: Pengaturan ulang sistem pengaliran ke bagian bawah dengan filter kasar; menghilangkan porositas yang disebabkan oleh aliran.

-

Cetakan pasir prototipe: Kelembaban pasir yang terkendali dan ventilasi yang ditingkatkan; menghilangkan porositas reaksi pada permukaan kritis.

-

Pengecoran cetakan berkapasitas tinggi: Penggunaan vakum bantu dan pengelolaan pelumas yang dioptimalkan; lebih sedikit rongga internal pada bagian yang tebal.

-

Badan katup hidraulik: Filter alumina AdTech yang diadopsi dan fluks yang disempurnakan; lulus uji tekanan pada uji coba pertama.

-

Pelek roda (LPDC): Perancangan ulang riser yang didorong oleh simulasi ditambah dengan peningkatan kebersihan lelehan mengurangi porositas pada garis tengah.

-

Bagian presisi yang diproduksi dengan metode pengecoran investasi: Pengendalian proses, penyesuaian permeabilitas cangkang, dan pengisian dengan bantuan vakum meminimalkan porositas mikro.

-

Pengecoran aluminium untuk industri dirgantara: Langkah-langkah gabungan: penghilangan gas, penyaringan, perlakuan panas yang hati-hati, dan pengujian non-destruktif (NDT) — sesuai spesifikasi.

-

Perbaikan pasca-pabrik: Pengisian vakum digunakan untuk menutup porositas yang tidak dapat dihindari pada bagian-bagian yang tidak kritis; hanya digunakan ketika perancangan ulang tidak memungkinkan.

Kontrol Porositas dalam Pengecoran Aluminium: Pertanyaan Umum Kualitas

1. Apa tindakan yang paling efektif untuk mengurangi porositas?

2. Apakah filter busa keramik benar-benar mengurangi porositas?

3. Seberapa rendah kadar hidrogen yang seharusnya untuk komponen yang kedap tekanan?

4. Dapatkah porositas dihilangkan setelah pengecoran menjadi padat?

5. Apakah meningkatkan suhu tuang selalu membantu untuk pengisian?

6. Apakah paduan tertentu lebih rentan terhadap porositas daripada yang lain?

7. Seberapa sering saya harus menyinari bagian sampel untuk porositas?

8. Apakah dengan menggunakan fluks saja akan menyelesaikan masalah porositas saya?

9. Apa peran desain gating dalam kontrol porositas?

10. Kapan saya harus mempertimbangkan HIP untuk perawatan porositas?

Daftar periksa akhir untuk penghilangan porositas

-

Ukur tingkat kegagalan hidrogen, limbah, dan sinar-X pada kondisi dasar.

-

Standarkan resep penghilangan gas dan catat pembacaan hidrogen.

-

Gunakan filtrasi busa keramik dan terapkan praktik pengisian dari bawah ke atas.

-

Mengoptimalkan strategi gating dan riser untuk bagian-bagian kritis menggunakan simulasi.

-

Keringkan dan uji inti dan pasir; kendalikan pengikat dan kelembaban.

-

Gunakan peralatan transfer yang dilapisi dan tuangkan dengan kecepatan yang terkendali.

-

Implementasikan pengambilan sampel NDT, SPC, dan pemicu tindakan korektif.

-

Pelatihan operator tentang pengaturan dosis fluks, waktu rotor, dan kebersihan wadah tuang.

-

Untuk bagian-bagian kritis, pertimbangkan penghilangan gas vakum atau HIP jika diperlukan.

-

Secara terus-menerus tinjau data dan lakukan analisis akar penyebab untuk setiap lonjakan porositas.

Catatan penutup: prioritas praktis

Jika Anda hanya bisa memulai dengan tiga perubahan hari ini, lakukan perubahan-perubahan ini secara berurutan:

-

Disiplin penghilangan gas: mengukur dan mengendalikan hidrogen.

-

FiltrasiPasang dan gunakan dengan benar filter busa keramik alumina pada jalur logam.

-

Pembentukan gerbang dan riserGunakan simulasi untuk memperbaiki titik panas dan meningkatkan aliran material selama proses pengendapan.