AdTech réticulé mousse filtrante en céramique permettent de réduire de 40% les taux de rejet des pièces coulées tout en améliorant la constance des propriétés mécaniques de plus de 15% dans les applications industrielles. Conçues avec une structure 3D unique à cellules ouvertes, ces unités de filtration offrent une résistance supérieure aux chocs thermiques et une élimination efficace des inclusions non métalliques dans les alliages d'aluminium, de fer et d'acier. Les fonderies qui utilisent la technologie de filtration d'AdTech garantissent un flux laminaire stable, évitent les turbulences et atteignent des taux de rendement nettement plus élevés, ce qui se traduit directement par une réduction des coûts de rebut et une optimisation des cycles de production dans les secteurs de l'aérospatiale, de l'automobile et de la fonderie de précision.

Principes d'ingénierie de la mousse filtrante céramique réticulée

Comprendre l'intégrité structurelle d'un feuille de mousse filtrante céramique réticulée Il est nécessaire d'examiner sa géométrie interne. Contrairement aux crépines extrudées ou aux grilles en fibre de verre, ces filtres possèdent une structure tortueuse qui imite un labyrinthe tridimensionnel. Cette configuration géométrique oblige le métal en fusion à changer de direction plusieurs fois au cours de son passage. La dynamique d'écoulement qui en résulte augmente la probabilité de capturer des inclusions de taille micrométrique par le biais de trois mécanismes distincts : le tamisage, la formation d'un gâteau de filtration et la filtration en lit profond.

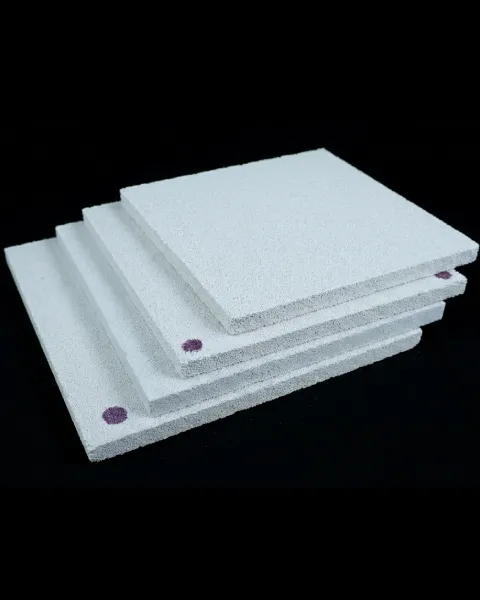

Les ingénieurs de fonderie privilégient ce matériau en raison de sa porosité élevée, généralement comprise entre 80% et 90%. Ces fractions de vide élevées garantissent que le filtre impose une chute de pression minimale sur le flux de métal tout en maintenant une surface spécifique maximale pour l'adsorption des inclusions. AdTech fabrique ces feuilles en utilisant une méthode d'éponge polymère, où la mousse organique est imprégnée de boue céramique, séchée et frittée à haute température. Le résultat est un squelette céramique robuste exempt de résidus organiques, capable de résister à des environnements métallurgiques extrêmes.

Mécanismes d'élimination des inclusions

L'efficacité d'un filtre en mousse céramique repose sur des interactions physiques et chimiques. Les grosses particules sont physiquement bloquées à la surface du filtre. Les particules plus petites, en revanche, sont piégées dans le réseau interne de la matrice céramique.

-

Tamisage de surface : Les particules plus grandes que le diamètre du pore sont arrêtées immédiatement au niveau de la face d'admission.

-

Filtration du gâteau : En s'accumulant, les grosses particules forment une couche filtrante secondaire qui retient les impuretés plus fines.

-

Filtration en profondeur : Le mécanisme le plus critique implique l'adsorption de minuscules inclusions (jusqu'à quelques microns) sur les parois cellulaires de la céramique en raison de la tension superficielle et de l'affinité chimique.

A lire également : Processus de fabrication du filtre en mousse céramique.

Classification des matériaux et adéquation des applications

Sélection de la bonne feuille de mousse filtrante céramique réticulée dépend entièrement de l'alliage coulé. Les seuils de température et la compatibilité chimique déterminent le matériau de base. AdTech produit trois catégories principales pour couvrir le spectre des besoins métallurgiques.

Tableau 1 : Matrice de sélection des matériaux céramiques

| Composition du matériau | Nom commun | Température maximale | Alliage cible | Indicateur de couleur | Caractéristiques principales |

| Alumine (Al2O3) | Alumine CFF | 1200°C | Aluminium et alliages | Blanc / Rose | Haute résistance à la corrosion de l'aluminium en fusion. |

| Carbure de silicium (SiC) | SiC CFF | 1500°C | Fonte grise et ductile | Gris / Noir | Résistance aux chocs thermiques et solidité supérieures. |

| Zircone (ZrO2) | Zircone CFF | 1700°C | Acier au carbone et acier inoxydable | Jaune / Marron | Tolérance extrême à la chaleur et inertie chimique. |

Les responsables des achats doivent faire correspondre ces spécifications à la production de leur four. L'utilisation d'un filtre en alumine pour la coulée de fonte entraînera une défaillance catastrophique immédiate en raison des limites de température, tandis que l'utilisation de zircone pour l'aluminium est économiquement inefficace en dépit de la faisabilité technique.

Optimisation de la densité des pores (PPI) pour le contrôle du débit

La densité des pores est mesurée en pores par pouce linéaire (PPI). Cette mesure définit la précision de la filtration et la capacité de débit du filtre. feuille de mousse filtrante céramique réticulée. Un indice PPI plus élevé indique des pores plus petits et une filtration plus fine, mais introduit une plus grande résistance à l'écoulement.

Équilibrer la précision de la filtration et la vitesse de coulée

Les ingénieurs sont souvent confrontés à un compromis entre la propreté et le temps de remplissage du moule. Si le filtre est trop restrictif, le moule risque de ne pas se remplir avant que le métal ne se solidifie (fermeture à froid). Si le filtre est trop ouvert, les impuretés passent à travers.

-

10-20 PPI : Utilisé pour les grandes pièces coulées ou les métaux à haute viscosité pour lesquels un remplissage rapide est essentiel. Il élimine les impuretés grossières telles que les scories et les crasses.

-

30-40 PPI : C'est la norme pour la plupart des pièces moulées de l'industrie automobile et de la machinerie générale. Il permet une élimination équilibrée des inclusions de taille moyenne sans entraver gravement le flux.

-

50-60 PPI : Réservé aux composants critiques de grande valeur, tels que les pièces aérospatiales ou les boîtiers électroniques à parois minces, pour lesquels une propreté microscopique est obligatoire.

Tableau 2 : Utilisation du PPI recommandée par AdTech

| Classement PPI | Taille des pores (mm) | Facteur de débit | Application recommandée |

| 10 PPI | 1,8 – 2,5 | Haut | Blocs moteurs de grande taille, bases de machines lourdes |

| 20 PPI | 1.2 - 1.8 | Moyenne-élevée | Moulage au sable, collecteurs, disques de frein |

| 30 PPI | 0.9 - 1.2 | Moyen | Culasses, boîtes de vitesses, soupapes |

| 40 PPI | 0.7 - 0.9 | Moyenne-Faible | Pièces d'aviation de précision, turbocompresseurs |

| 50+ PPI | 0.5 - 0.7 | Faible | Plaques de laminage de feuilles, dissipateurs de chaleur pour l'électronique |

Réduction des turbulences et avantages de l'écoulement laminaire

Au-delà de la capture des solides, les filtres AdTech remplissent une fonction hydrodynamique. Le métal en fusion coulé d'une poche de coulée crée des turbulences. Les flux turbulents emprisonnent l'air et provoquent l'oxydation, ce qui entraîne des défauts dans le film d'oxyde. Lorsque le métal traverse le feuille de mousse filtrante céramique réticulée, Le réseau complexe rectifie le flux.

Le flux sort du filtre sous la forme d'un écoulement laminaire (lisse). Le remplissage laminaire réduit l'érosion du moule en sable et empêche le réentraînement des inclusions. Cette rectification du flux est souvent citée par les ingénieurs des procédés comme étant aussi précieuse que la filtration elle-même, en particulier dans les installations de moulage par gravité et de moulage à basse pression.

Comment installer et utiliser correctement la plaque filtrante en mousse céramique ?

Étude de cas : Résoudre les défauts des trous d'épingle dans la production automobile

Le temps : mars 2024

Localisation : Monterrey, Mexique (Fonderie automobile de niveau 1)

Identification du problème :

Une fonderie à grand volume produisant des étriers de frein en fonte ductile a connu un pic soudain dans les taux de rejet, atteignant 12%. Le contrôle de la qualité a identifié des trous d'épingle sous-cutanés et des inclusions de scories comme étant les principaux défauts. Ces défauts n'étaient visibles qu'après l'usinage, ce qui entraînait un gaspillage coûteux des pièces traitées. La fonderie utilisait un noyau de tamis pressé standard de 10 PPI.

Proposition de solution AdTech :

Les ingénieurs d'AdTech ont analysé le système d'obturation et ont constaté que le tamis pressé était insuffisant pour capturer les fins silicates de magnésium générés au cours du processus de nodularisation. Nous avons proposé de passer à un filtre en carbure de silicium (SiC) d'AdTech. feuille de mousse filtrante céramique réticulée avec une spécification de 20 PPI.

Mise en œuvre et preuves :

La fonderie a réalisé un lot d'essai de 500 unités. Le système d'ouverture a été légèrement modifié pour tenir compte de l'épaisseur de la mousse filtrante (22 mm). La température de coulée est restée constante à 1420°C.

Résultats :

-

Réduction des défauts : Les taux de rejet sont passés de 12% à 0,8% au cours de la première semaine.

-

Caractéristiques d'écoulement : Les opérateurs ont indiqué que le remplissage des moules était plus régulier et qu'il y avait moins d'éclaboussures dans le godet de la carotte.

-

Performance d'usinage : La durée de vie de l'outil dans le département CNC a augmenté de 20% en raison de l'absence d'inclusions dures dans la matrice de fer.

-

RCI : Bien que le coût unitaire de la mousse céramique soit plus élevé que celui du filtre, la réduction des déchets a permis au client d'économiser environ $45 000 par mois.

Découvrez les filtres en mousse céramique d'AdTech pour améliorer l'efficacité de votre ligne de production !

Avantages techniques de la technologie de fabrication AdTech

AdTech utilise un processus de frittage automatisé avancé qui garantit la cohérence dimensionnelle. De nombreux concurrents souffrent de “pores aveugles” (canaux internes bloqués) qui réduisent la surface de filtration effective. Notre technologie garantit une structure entièrement interconnectée.

Résistance aux chocs thermiques

La capacité à résister à des changements rapides de température n'est pas négociable. Lorsqu'un métal en fusion à 1500°C frappe un filtre à température ambiante, le gradient thermique est immense. Les filtres AdTech utilisent des liants céramiques spécifiques qui permettent une micro-expansion sans se fissurer. Un filtre fissuré est pire que l'absence de filtre, car il libère des débris de céramique dans le moule. Nos filtres en SiC et en Zircone sont soumis à des tests rigoureux de cyclage thermique afin de garantir l'intégrité structurelle pendant le choc initial de la coulée.

Stabilité chimique

Les alliages en fusion sont chimiquement agressifs. Les formulations d'AdTech sont chimiquement inertes par rapport aux alliages cibles. Cela empêche le filtre de réagir avec le métal pour créer de nouvelles inclusions ou des bulles de gaz. Par exemple, nos filtres d'alumine sont liés au phosphate pour résister à la nature corrosive des alliages d'aluminium en fusion, ce qui garantit qu'aucune contamination par le phosphore ne pénètre dans la matière fondue.

Installation et conception du système de portillon

L'emplacement correct de la feuille de mousse filtrante céramique réticulée détermine son efficacité. Une mauvaise installation entraîne un contournement (écoulement de métal autour du filtre) ou une rupture.

-

Lieu de placement : La position idéale se situe dans le système de coulée, à proximité de l'ingrédient. Cela minimise la distance parcourue par le métal propre avant d'entrer dans la cavité du moule.

-

Dimensions de l'impression : L'empreinte du filtre (le siège dans le moule de sable) doit laisser un espace de 1 à 2 mm autour du périmètre pour tenir compte de la dilatation thermique, tout en étant suffisamment étanche pour éviter les dérivations.

-

Domaine de soutien : Le filtre nécessite un support adéquat sur la face de sortie pour résister à la pression ferrostatique. Nous recommandons un chevauchement du support d'au moins 3 à 5 mm autour du bord.

-

Calcul de la surface d'écoulement : La surface totale du filtre doit être 3 à 5 fois supérieure à la surface d'étranglement du système d'obturation. Ce ratio permet d'éviter que le filtre ne devienne le goulot d'étranglement du débit.

Comment utiliser un filtre en mousse de céramique d'alumine avec une boîte de filtration.

Comparaison : Filtres en mousse et filtres cellulaires extrudés

Les acheteurs comparent souvent la mousse réticulée aux filtres alvéolaires extrudés. Si les filtres extrudés sont solides, ils n'ont pas le mélange et la tortuosité de la mousse.

Tableau 3 : Mousse réticulée vs nid d'abeille extrudé

| Fonctionnalité | Filtre en mousse réticulée | Filtre en nid d'abeille extrudé |

| Structure des pores | Aléatoire, interconnecté en 3D | Canaux droits, unidirectionnels |

| Mode de filtration | Lit profond + gâteau | Criblage de surface uniquement |

| Rectification du débit | Excellent (mélange élevé) | Bon (redresse le flux) |

| Inclusion Capture | Haute efficacité (niveau micron) | Modéré (en fonction de la taille) |

| Résistance à l'écoulement | Modéré | Faible |

| Utilisation principale | Pièces moulées de précision de haute qualité | Pièces à volume élevé et à faible criticité |

Guide des marchés publics : Spécifications et tolérances

Lorsque vous passez commande auprès d'AdTech, la précision des spécifications garantit une livraison correcte du produit. Nous fournissons des formes standard (carrées, rondes, rectangulaires) et des géométries personnalisées.

-

Tolérance dimensionnelle : Typiquement ±1,0 mm pour la longueur/largeur et ±0,5 mm pour l'épaisseur.

-

Revêtement des bords : Nous appliquons un joint d'étanchéité spécialisé ou un revêtement réfractaire sur les bords du filtre. Cela permet d'éviter les fuites latérales et d'augmenter la résistance à l'écrasement du filtre dans le moule.

-

Emballage : Les filtres sont hygroscopiques et fragiles. AdTech utilise des cartons séparés et des palettes scellées sous vide pour éviter l'absorption d'humidité et les dommages dus au transport.

Applications avancées dans l'aérospatiale et la défense

Les exigences en matière de moulage pour l'aérospatiale sont les plus strictes. Une seule inclusion dans une aube de turbine peut entraîner une défaillance du moteur. AdTech feuilles de mousse filtrante en céramique réticulée sont qualifiés pour être utilisés dans les procédés de fusion par induction sous vide (VIM) et de refusion à l'arc sous vide (VAR). La grande pureté de nos filtres en zircone garantit l'absence de contamination dans les superalliages (à base de nickel et de cobalt).

Dans ces applications, le filtre agit également comme un amortisseur de flux. Il ralentit la vitesse du métal qui pénètre dans la coquille céramique complexe, empêchant ainsi l'érosion des parois du moule. La cohérence de la structure des pores d'AdTech permet aux logiciels de simulation (tels que Magmasoft ou ProCAST) de prévoir avec précision les temps de remplissage, un facteur essentiel pour la validation dans la chaîne d'approvisionnement de l'aérospatiale.

Durabilité et impact environnemental

Les fonderies modernes sont soumises à des pressions pour réduire les déchets. En réduisant considérablement le taux de rebut, les filtres AdTech contribuent au développement durable. La refonte d'une pièce de fonte mise au rebut consomme deux fois plus d'énergie (double fusion) et augmente les émissions de carbone.

En outre, nos installations de production sont conformes aux normes ISO 14001. Nous recyclons les déchets céramiques issus du processus de coupe et utilisons des fours à faibles émissions. Les filtres eux-mêmes ne sont pas toxiques et peuvent être éliminés avec les déchets de fonderie standard ou broyés pour être utilisés comme agrégats dans d'autres applications réfractaires.

A lire également : Prix du filtre en mousse céramique 2026.

Questions fréquemment posées

Q1 : Quelle est la durée de conservation maximale d'une feuille de mousse filtrante céramique réticulée ?

Q2 : Les filtres AdTech peuvent-ils être découpés sur place à des dimensions personnalisées ?

Q3 : Comment choisir entre 30 PPI et 50 PPI pour le moulage de l'aluminium ?

Q4 : Le filtre se cassera-t-il si la hauteur de coulée est trop élevée ?

Q5 : Le filtre affecte-t-il la composition chimique de l'alliage ?

Q6 : Quelles sont les causes du colmatage prématuré d'un filtre ?

Q7 : Ces filtres peuvent-ils être utilisés pour la coulée continue ?

Q8 : Qu'est-ce que le problème du “pore aveugle” mentionné dans la littérature technique ?

Q9 : Dois-je préchauffer le filtre en céramique avant de l'utiliser ?

Q10 : Quel est le coût de la mousse céramique par rapport à celui du treillis en fibre de verre ?

Recommandations techniques finales pour les ingénieurs

Intégrer feuilles de mousse filtrante en céramique réticulée L'intégration d'une surface ouverte totale dans votre processus de coulée est une décision stratégique qui régit la qualité de la production. Pour obtenir des résultats optimaux, les ingénieurs doivent valider la surface ouverte totale par rapport au poids de coulée. AdTech recommande de procéder à un essai “par étapes” : commencer par une porosité plus grossière (par exemple, 10 ou 20 PPI) pour établir le débit de base, puis passer à des porosités plus fines (30 ou 40 PPI) pour maximiser la propreté jusqu'à ce que le débit devienne le facteur limitant.

Notre équipe technique aide les clients en leur fournissant des données de simulation et en les conseillant sur la conception des filtres. En alignant les spécifications du filtre sur les propriétés métallurgiques de votre matière fondue, AdTech veille à ce que vos opérations de fonderie atteignent les normes les plus élevées en matière d'efficacité et de qualité.