La porosité des pièces moulées affaiblit les composants, compromet l'intégrité sous pression et augmente les coûts liés aux rebuts et aux retouches. Le moyen le plus rapide d'obtenir des pièces moulées durables et à haut rendement consiste à contrôler systématiquement la teneur en gaz et l'alimentation de la solidification, tout en combinant des pratiques de nettoyage des métaux, un système de coulée/ventilation bien conçu, une filtration et un dégazage appropriés, ainsi qu'une inspection ciblée. Mise en œuvre d'un programme à plusieurs niveaux : affinage des métaux (dégazage et flux), filtration par mousse céramique, optimisé portails et contremarches, le contrôle de la perméabilité du moule et la surveillance du processus permettent généralement de réduire les taux de porosité à des limites acceptables ou d'éliminer la porosité critique pour les composants sous pression. Pour les fonderies d'aluminium, l'association du dégazage rotatif au gaz inerte et de filtres en mousse céramique d'alumine de haute qualité (tels que ceux fabriqués par AdTech), ainsi que le respect strict des températures et des règles de ventilation, permettent d'obtenir les améliorations les plus importantes en matière d'intégrité des pièces moulées.

Pourquoi la porosité est-elle importante ?

La porosité n'est pas seulement un problème esthétique. Les minuscules vides à l'intérieur d'une pièce moulée réduisent la résistance à la traction, diminuent la résistance à la fatigue, compromettent les surfaces d'étanchéité et entraînent des retours clients ou des défaillances en service. Dans les pièces soumises à des contraintes de pression ou manipulant des fluides, même des pores isolés peuvent créer des fuites ou des points d'amorçage de fissures. L'impact économique est mesurable : rendement initial plus faible, réparations post-moulage plus importantes et perte de confiance des clients. La prévention de la porosité doit donc être au cœur de tout programme de qualité.

Types de porosité et comment les reconnaître

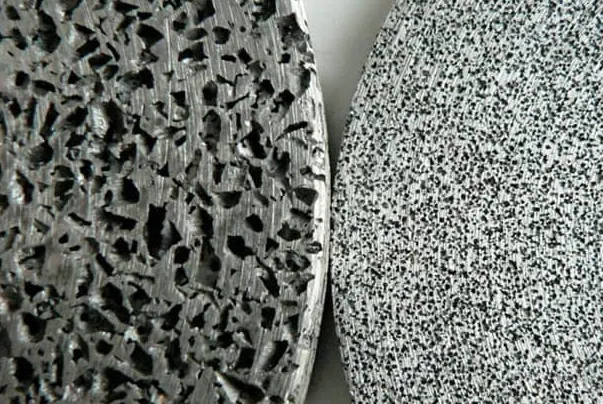

Porosité du gaz

La porosité gazeuse se présente sous forme de cavités quasi sphériques, souvent dotées de surfaces internes lisses. Elle résulte de la formation de bulles par des gaz dissous ou entraînés qui ne s'échappent pas avant la solidification. Dans les pièces moulées en aluminium, l'hydrogène est le principal responsable. Les signes typiques comprennent une microporosité aléatoire et répartie, visible en coupe transversale ou aux rayons X.

Rétrécissement porosité

La porosité de retrait (également appelée porosité de solidification) se forme là où le métal ne peut pas être alimenté pendant le changement de phase. Elle tend à apparaître sous forme de vides angulaires interconnectés dans les zones qui se solidifient en dernier, telles que les noyaux ou les sections épaisses.

Porosité due au piégeage du flux

L'air emprisonné dû à un écoulement turbulent du métal crée des cavités irrégulières le long des lignes d'écoulement ou à proximité de changements brusques de section. Souvent associé à un mauvais moulage ou à une coulée trop rapide.

Porosité de réaction

Porosité locale de la surface causée par des réactions chimiques entre le métal et les matériaux du moule, les liants ou les revêtements. Généralement localisée et visible à la surface.

Porosité métallurgique et formation de trous de serrure

Certains alliages et procédés produisent des morphologies de porosité spécifiques à l'alliage ou au procédé qui nécessitent une analyse métallurgique.

Tableau 1. Tableau d'identification rapide : type de porosité, cause typique, apparence caractéristique

| Type de porosité | Cause typique | Apparence typique |

|---|---|---|

| Porosité du gaz | Gaz dissous (H2), mauvais dégazage, piégeage | Bulles sphériques, répartition uniforme |

| Rétrécissement porosité | Alimentation insuffisante, zones irritées | Cavités irrégulières et interconnectées au centre |

| Piégeage du flux | Turbulence, fermeture brusque | Le long des voies d'écoulement, reliées à la surface |

| Porosité de réaction | Réactions moule/noyau | Cratères superficiels locaux ou bulles |

| Porosité métallurgique | Problèmes liés à la composition chimique des alliages | Irrégulier, peut contenir des films d'oxyde |

Causes profondes associées à des mesures correctives

La porosité se forme lorsque l'un des trois éléments suivants fait défaut : présence de gaz non éliminé, impossibilité d'alimenter le métal pendant la solidification ou introduction de gaz ou de réactions dans le moule. Vous trouverez ci-dessous une feuille de route pratique.

Tableau 2 : Correspondance entre les causes et les mesures à prendre

| Cause première | Mesures préventives |

|---|---|

| Hydrogène dissous élevé | Dégazage rotatif ou dégazage sous vide ; utiliser un flux sec ; réduire les sources d'humidité. |

| Oxydes et inclusions superficiels | Fluxage, écumage, filtres céramiques dans la poche ou le chemin de coulée. |

| Remplissage turbulent | Modifier le gating pour obtenir un remplissage laminaire ; utiliser un remplissage par le bas ou un remplissage par immersion du filtre. |

| Mauvaise alimentation | Ajouter des rehausses et des refroidisseurs appropriés ; modifier l'épaisseur de la section ; solidification directionnelle. |

| Gaz de moule/noyau (humidité) | Noyaux secs, humidité du sable plus faible, augmentation de la ventilation ou de la perméabilité. |

| Contamination provenant des outils/équipements | Utilisez des louches propres, des systèmes de transfert à revêtement inerte, évitez les outils humides. |

Préparation du métal : dégazage et sélection du flux

Pourquoi le dégazage est-il important ?

La solubilité de l'hydrogène dans l'aluminium liquide est élevée et diminue pendant la solidification, forçant l'hydrogène à sortir de la solution sous forme de bulles. La réduction de l'hydrogène dissous avant la coulée est l'une des mesures les plus efficaces pour réduire la porosité gazeuse. La teneur en hydrogène cible typique pour les pièces moulées en aluminium étanches à la pression de haute qualité se situe dans la fourchette basse de 0,1 ml H2/100 g Al. Pour y parvenir, il faut un dégazage contrôlé, de bonnes pratiques de four et des matériaux de charge secs.

Technologies de dégazage et paramètres optimaux

-

Dégazage rotatif sous gaz inerte (rotor) : Introduit des bulles d'argon ou d'azote via un rotor afin d'éliminer les gaz dissous. Utilisez dans la plage de température recommandée pour l'alliage. Pour de nombreux alliages d'aluminium, le dégazage optimal se produit entre 710 et 750 °C.

-

Dégazage sous vide : Efficace pour l'élimination des gaz en profondeur lorsque l'investissement dans le processus le permet ; combine le vide et l'agitation.

-

Affinage assisté par flux : Les flux chimiques (flux de couverture, flux de décalaminage, flux d'affinage) aident à éliminer les films d'oxyde et les inclusions plus lourdes. Le flux ne remplace pas le dégazage, mais le complète. Choisissez un flux à faible teneur en composés volatils et appliquez-le conformément aux instructions du fournisseur.

Remarque pratique : Une utilisation excessive de flux peut introduire des contaminants ; respectez les directives de dosage et vérifiez à l'aide d'échantillonnages et de mesures d'hydrogène.

Comment les produits AdTech s'intègrent-ils ?

Les formulations de flux granulaires AdTech sont conçues pour briser les films d'oxyde et faciliter l'écumage tout en minimisant les résidus volatils. Pour les fonderies d'aluminium qui souhaitent obtenir des résultats reproductibles, la combinaison d'un dégazeur rotatif et d'un flux granulaire de haute pureté permet de réduire au maximum les défauts liés aux gaz. AdTech recommande également de mesurer régulièrement l'hydrogène (par exemple, test à pression réduite ou capteurs en ligne) afin de confirmer l'efficacité du dégazage.

Filtration : filtres en mousse céramique et meilleures pratiques de placement

Pourquoi la filtration réduit la porosité

Le filtrage du métal en fusion élimine les inclusions non métalliques et les oxydes qui agissent comme des sites de nucléation pour les pores ou interrompent les voies d'alimentation. Les filtres en mousse céramique retiennent les scories et les rubans d'oxyde brisés tout en lissant le flux afin de réduire les turbulences.

Sélection du filtre et taille des pores

-

Indice de porosité : Des pores plus grossiers pour un débit élevé, des pores plus fins pour les applications critiques. Équilibre entre restriction du débit et efficacité de filtration.

-

Matériau : Les filtres en mousse céramique d'alumine haute pureté résistent à la corrosion par l'aluminium et évitent de contaminer la masse fondue. Utilisez des filtres certifiés pour une utilisation dans les fonderies d'aluminium.

Technique correcte de placement et de remplissage

-

Installez les filtres dans la poche ou le système de coulée à un endroit qui garantit que le métal en fusion remplit le filtre à partir de la sortie. Cela réduit les turbulences et évite de transporter les gaz piégés en aval. Remplissez lentement le filtre par le bas afin d'éviter que de l'air ne reste piégé dans la matrice du filtre.

Tableau 3. Liste de contrôle pour le placement des filtres

| Étape | Pourquoi c'est important |

|---|---|

| Remplissage par le bas | Empêche la formation de poches d'air dans le filtre, réduit les turbulences |

| Correspondance de température | Éviter tout choc thermique au filtre ; maintenir la fluidité de la matière fondue. |

| Soutien et assistance | Empêcher la rupture du filtre sous la pression du débit |

| Inspection après utilisation | Détecter la saturation ou l'endommagement du filtre |

Les plaques filtrantes en mousse d'alumine d'AdTech sont dimensionnées pour une utilisation dans des poches de coulée ou en ligne et sont accompagnées de procédures de remplissage recommandées et de cadres de support afin de réduire le risque d'endommagement du filtre pendant la coulée.

Techniques de manipulation, de transfert et de coulée de la matière fondue

Gardez le métal propre, de la charge au moule.

Les contaminants pénètrent lors de la manipulation de la charge, de l'ajout de ferraille et du transfert. Utilisez une fusion couverte, de la ferraille sèche, et veillez à respecter rigoureusement les règles relatives au fluxage et à l'écumage. Évitez de refondre les résidus de flux brûlés ou les boues.

Systèmes de transfert

-

Pelles et tubes de coulée recouverts réduire le contact avec l'air et limiter la réoxydation.

-

Vitesse de coulée contrôlée : Appliquez le principe lent-rapide-lent : commencez lentement pour stabiliser le liquide, accélérez pour remplir sans turbulence, puis ralentissez pour terminer. Les accélérations soudaines provoquent l'entraînement de gaz.

Hygiène des louches et des équipements de coulée

Prévenez la contamination due à l'usure des revêtements ou au tartre en vérifiant régulièrement les revêtements des poches de coulée et en utilisant des revêtements en alumine ou des revêtements céramiques compatibles avec l'aluminium.

Contrôle des entrées, des masselottes et de la solidification

Conception pour la solidification directionnelle

Disposez les masselottes et les refroidisseurs de manière à ce que le métal se solidifie vers les masselottes qui peuvent alimenter la contraction. Utilisez des outils de simulation pour identifier les points chauds et modifier la géométrie afin d'éviter le retrait central.

Gating pour éviter les turbulences

-

Utilisez des canaux d'alimentation et des canaux de coulée bien formés pour produire un écoulement laminaire.

-

Envisagez l'utilisation d'une porte inférieure ou immergée lorsque cela est possible afin de réduire l'entraînement d'air.

-

Ajoutez des filtres et des transitions douces aux angles pour limiter les tourbillons.

Dimensionnement et emplacement des rehausses

Les masselottes doivent avoir le volume et la masse thermique adéquats pour favoriser la solidification. Les masselottes exothermiques ou les manchons isolants permettent de maintenir la température des masselottes jusqu'à la solidification du moulage principal. Des masselottes appropriées éliminent souvent la porosité due à la solidification sans nécessiter de post-traitement coûteux.

Matériaux de moule, perméabilité et préparation du noyau

Contrôlez l'humidité et la perméabilité du sable

Une humidité élevée du sable se transforme en vapeur au contact du métal en fusion, produisant un gaz qui provoque de la porosité. Maintenez l'humidité du sable, les niveaux de liant et la perméabilité dans les limites spécifiées et séchez à l'air ou au four les noyaux si nécessaire.

Revêtements et liants pour âmes

Sélectionnez des systèmes de revêtement et de liant de base qui minimisent la génération de gaz et qui sont compatibles avec votre métal. Testez les nouveaux matériaux sur des échantillons et vérifiez la porosité de réaction.

Emplacement et conception des évents

Placez stratégiquement des évents dans les zones épaisses ou fermées afin de permettre aux gaz piégés de s'échapper. Dans les processus de moulage permanent, utilisez des forets d'évent ou des évents à mailles pour améliorer les voies d'échappement.

Surveillance des processus et essais non destructifs

Mesures en cours de fabrication

-

Mesure de l'hydrogène : Des tests à pression réduite, une extraction à chaud ou des capteurs en ligne confirment les objectifs de dégazage.

-

Enregistrement de la température : Maintenir la température de coulée et de fusion dans des plages étroites spécifiques à chaque alliage.

Stratégie d'inspection et de contrôle non destructif

-

Radiographie / Scanner : Idéal pour la cartographie de la porosité interne des pièces critiques.

-

Contrôle par ultrasons : Utile pour détecter les vides ou les délaminations plus importants.

-

Essais de pression/étanchéité : Pour les pièces fluides ou sous pression, il peut être nécessaire de tester la pression de chaque pièce.

Mettre en œuvre un contrôle statistique des processus afin que les tendances en matière de défauts déclenchent une enquête avant que les niveaux de rebut n'augmentent.

Listes de contrôle courantes pour le contrôle des processus

Tableau 4. Liste de contrôle quotidienne de la fonderie pour la prévention de la porosité

| Objet | Cible / Action |

|---|---|

| Couvercle de fourneau et utilisation du flux | Couvrir la fusion ; utiliser la quantité de flux recommandée. |

| Calendrier de dégazage du rotor | Exécuter par recette d'alliage ; enregistrer les mesures d'hydrogène. |

| Vérification de l'inventaire et de l'emplacement des filtres | Utilisez des filtres à remplissage ascendant avec une taille de pores appropriée. |

| État du revêtement de la poche de coulée | Inspecter et réparer si nécessaire. |

| Humidité et perméabilité du sable | Ajuster selon les spécifications ; cuire les noyaux selon les besoins. |

| Modèles de porte et de masselotte | Vérifier le modèle actuel ; mettre à jour si les designs changent. |

| Température de coulée | Dans la fenêtre spécifique à l'alliage |

| Calendrier des essais non destructifs | Plan d'échantillonnage par lot pour les rayons X/UT |

Feuille de route pour la mise en œuvre dans les fonderies

-

Semaine de mesure de référence : Collecter les niveaux d'hydrogène, les taux de rejet aux rayons X, le taux de rebut et les paramètres de processus.

-

Résultats rapides (2 à 4 semaines) : Introduire ou renforcer le protocole de dégazage ; installer des filtres en mousse céramique dans les poches de coulée ; corriger les défauts évidents au niveau des évents et des canaux de coulée. Utiliser la filtration AdTech et le flux AdTech lorsque cela est approprié.

-

À moyen terme (1 à 3 mois) : Exécuter une simulation de solidification pour les pièces critiques, redessiner les masselottes, normaliser les profils de coulée.

-

À long terme (3 à 12 mois) : Envisagez le dégazage sous vide pour les pièces haut de gamme, la surveillance automatisée de l'hydrogène et l'adoption du HIP pour la certification zéro porosité si nécessaire.

Dix exemples pratiques

-

Moyeu de roue automobile : Ajout d'un système de filtration ascendant et de dégazage du rotor, réduction des rejets liés à la porosité de 651 TP3T.

-

Boîtier sous pression : Mise en œuvre d'un dégazage sous vide et d'un post-traitement HIP afin d'obtenir une porosité quasi nulle pour une certification d'étanchéité.

-

Production de dissipateurs thermiques : Modification du gating pour un remplissage par le bas avec un filtre grossier ; suppression de la porosité due à l'entraînement par écoulement.

-

Prototypes de moulages au sable : Contrôle de l'humidité du sable et amélioration des évents ; élimination de la porosité de réaction sur les surfaces critiques.

-

Moulage sous pression à haut volume : Assistance sous vide appliquée et gestion optimisée du lubrifiant ; moins de vides internes dans les bossages épais.

-

Corps de soupape hydraulique : Adoption de filtres à alumine AdTech et d'un flux raffiné ; réussite du test de pression dès le premier essai.

-

Jante (LPDC) : La refonte de la colonne montante basée sur la simulation et l'amélioration de la propreté de la masse fondue ont permis de réduire la porosité de la ligne médiane.

-

Pièce de précision moulée par coulée de précision : Les contrôles de processus, le réglage de la perméabilité de la coque et le remplissage assisté par le vide ont permis de réduire au minimum la microporosité.

-

Moulage d'aluminium pour l'aérospatiale : Plusieurs étapes combinées : dégazage, filtration, traitement thermique minutieux et contrôle non destructif (CND) conforme aux spécifications.

-

Réparations après-vente : Imprégnation sous vide utilisée pour colmater la porosité inévitable dans les pièces non critiques ; utilisée uniquement lorsque la reconception n'est pas possible.

Contrôle de la porosité dans la coulée de l'aluminium : FAQ sur la qualité

1. Quelle est l'action la plus efficace pour réduire la porosité ?

2. Les filtres en mousse céramique réduisent-ils réellement la porosité ?

3. Quelle doit être la teneur en hydrogène des pièces étanches à la pression ?

4. La porosité peut-elle être éliminée une fois que le moulage est solide ?

5. L'augmentation de la température d'écoulement est-elle toujours utile pour le remplissage ?

6. Certains alliages sont-ils plus sujets à la porosité que d'autres ?

7. À quelle fréquence dois-je radiographier les pièces de l'échantillon pour en vérifier la porosité ?

8. L'utilisation de flux seuls résoudra-t-elle mes problèmes de porosité ?

9. Quel est le rôle de la conception des portes dans le contrôle de la porosité ?

10. Quand dois-je envisager l'utilisation du HIP pour le traitement de la porosité ?

Liste de contrôle finale pour l'élimination de la porosité

-

Mesurer les taux de base d'hydrogène, de ferraille et de défaillance aux rayons X.

-

Normaliser la recette de dégazage et enregistrer les mesures d'hydrogène.

-

Adoptez la filtration par mousse céramique et appliquez la pratique du remplissage par le bas.

-

Réviser la stratégie de gating et de masselottes à l'aide de la simulation pour les pièces critiques.

-

Sécher et tester les carottes et le sable ; contrôler le liant et l'humidité.

-

Utilisez du matériel de transfert blindé et versez à une vitesse contrôlée.

-

Mettre en œuvre l'échantillonnage NDT, le SPC et les déclencheurs d'actions correctives.

-

Former les opérateurs sur le dosage du flux, le calage du rotor et l'hygiène des poches de coulée.

-

Pour les pièces critiques, évaluer le dégazage sous vide ou le HIP si nécessaire.

-

Examinez continuellement les données et recherchez la cause profonde de tout pic de porosité.

Notes finales : priorités pratiques

Si vous ne pouvez commencer qu'avec trois changements aujourd'hui, effectuez-les dans l'ordre suivant :

-

Discipline de dégazage: mesurer et contrôler l'hydrogène.

-

Filtration: installer et utiliser correctement des filtres en mousse céramique d'alumine dans le circuit métallique.

-

Portes et contre-dépouilles: utiliser la simulation pour corriger les points chauds et améliorer l'alimentation pendant la solidification.