Los revestimientos protectores refractarios de alta temperatura alargan decisivamente la vida útil del refractario, reducen las paradas de mantenimiento, disminuyen los problemas de humectación y quemado del metal y mejoran la transferencia de energía en los equipos de alta temperatura; cuando se eligen por la química del revestimiento, el método de aplicación y el perfil de funcionamiento, estos revestimientos ofrecen retornos de la inversión cuantificables a través de menos reparaciones, mayor tiempo de actividad y menor consumo de combustible.

Qué hace este material y por qué es importante

Los revestimientos protectores refractarios de alta temperatura crean una fina barrera funcional sobre ladrillos, revestimientos moldeables, fibra cerámica, grafito o metal. La barrera resiste la penetración de metal fundido, los ataques químicos, la abrasión y los choques térmicos, al tiempo que modifica la emisividad de la superficie del revestimiento para mejorar la eficacia de la transferencia de calor. En entornos de procesos pesados, esta fina capa evita la rotura prematura del revestimiento, reduce los desechos por adherencia y disminuye la frecuencia de las reparaciones de emergencia.

Principales familias de revestimientos

Ligantes cerámicos en polvo

Estas fórmulas mezclan polvos refractarios con aglutinantes inorgánicos y agua o disolvente. Los polvos típicos son la alúmina, la circonia, la mullita y la espinela. Proporcionan una gran resistencia química, alta refractariedad y resistencia al ataque del metal fundido. Los revestimientos modernos a base de polvo pueden pulverizarse o cepillarse y suelen utilizarse para reconstruir superficies de trabajo desgastadas.

Pinturas ricas en circón

Los revestimientos de silicato de circonio o ricos en circonio ofrecen una excelente resistencia a la penetración de metales, al choque térmico y al ataque de fundentes. Algunos sistemas comerciales de circonio declaran una estabilidad de hasta 1.750 °C. Son habituales en hornos, depósitos de vidrio y revestimientos de fundición.

Recubrimientos cerámicos de alta emisividad

Las fórmulas diseñadas para aumentar la emisividad de las superficies refractarias mejoran la transferencia de calor radiante de la llama o los gases calientes a los tubos de proceso o la carga. Aplicados en el interior de calentadores y hornos de recocido, estos revestimientos pueden aumentar el rendimiento o reducir el consumo de combustible al mejorar el acoplamiento radiativo. Los informes de campo muestran importantes ahorros de combustible y aumentos de rendimiento tras la aplicación.

Cermets e híbridos metalocerámicos

Estos revestimientos combinan fases cerámicas refractarias con aglutinantes metálicos o fases de níquel/cromo para producir una fuerte adherencia, resistencia al desgaste y estabilidad térmica. Las películas cermet se utilizan cuando el desgaste mecánico o la abrasión coexisten con altas temperaturas.

Rigidizantes de fibra y encapsulantes de superficie

En el caso de los revestimientos de fibra cerámica, los revestimientos rigidizantes penetran en la superficie de la fibra, creando una cubierta dura que reduce la pérdida de fibra, el desprendimiento y la contaminación del flujo del proceso. Suelen ser de base acuosa y están diseñados para temperaturas de horno y forja.

Recubrimientos antihumedad y antiadherentes especializados

Formulados para moldes y cucharas de fundición, estos revestimientos reducen la tendencia del metal fundido a adherirse, reduciendo así las quemaduras, mejorando la calidad de la fundición y acortando los ciclos de limpieza.

Tabla 1 Familia de recubrimientos, ingredientes clave, temperatura máxima de servicio típica

| Familia | Ingredientes primarios típicos | Temperatura máxima continua típica (aprox.) |

|---|---|---|

| Cerámica a base de alúmina | Polvo de alúmina, aglutinantes de silicato, agua | 1300-1600°C |

| Circonio/rico en circonio | Silicato de circonio, circonia, aglutinantes de alto contenido en Al | 1400-1750°C |

| Cerámica de alta emisividad | Pigmentos cerámicos, óxidos reflectantes, aglutinante inorgánico | 1000-1600°C |

| Cermet híbrido | Rellenos cerámicos + aglutinantes metálicos Ni/Cr | 900-1500°C |

| Rigidizador de fibra | Sílice coloidal, silicatos modificados con polímeros | 900-1300°C |

| Mortero/revestimiento refractario | Polvos moldeables de aluminosilicato + aglutinante hidráulico | 1200-1700°C |

Cómo protegen los recubrimientos: mecanismos y palancas de rendimiento

-

Barrera física: Rellena los poros superficiales, bloquea la penetración de metal fundido y evita la humectación del fundente.

-

Barrera química: Proporciona fases resistentes a la corrosión que reaccionan lentamente con los productos químicos de proceso.

-

Control térmico: Altera la emisividad para reflejar el calor hacia la zona caliente o irradiarlo hacia la carga, según el resultado deseado.

-

Resistencia al desgaste mecánico: Las fases resistentes evitan la erosión de la escoria que fluye o de las partículas abrasivas.

-

Control de aislamiento: Los revestimientos de baja densidad reducen la pérdida de calor cuando se requiere aislamiento térmico.

El rendimiento depende de la distribución del tamaño de las partículas, la química del ligante, el espesor del revestimiento y la calidad de la adherencia al sustrato.

Cuadro 2 Principales propiedades medibles y su importancia

| Propiedad | Método de medición típico | Por qué es importante para la selección |

|---|---|---|

| Temperatura máxima de uso | Prueba de ciclos térmicos, especificación del fabricante | Garantiza que el revestimiento sobreviva a los picos de temperatura del proceso |

| Conductividad térmica | Flash láser o métodos ASTM estándar | Una conductividad baja reduce la pérdida de calor; una conductividad alta puede mejorar la propagación del calor |

| Emisividad | Espectrometría infrarroja o comparación calorimétrica | Afecta a la transferencia de calor radiante a la carga o a los tubos |

| Fuerza de adherencia | Ensayo de arranque (ASTM) | Predice la resistencia al desprendimiento durante los ciclos térmicos |

| Resistencia química | Pruebas de inmersión o de exposición a la escoria | Predice la vida útil en atmósferas corrosivas |

| Resistencia a la abrasión | Equipos de abrasión y erosión Taber | Predice el desgaste por flujo de partículas |

Seleccionar un revestimiento para su planta

Elige emparejando tres elementos:

-

Perfil de temperatura de servicio: alta temperatura constante o ciclos frecuentes.

-

Exposición química: tipo de metal fundido, presencia de fundentes, álcalis o sulfuros.

-

Tensión mecánica: abrasión, impacto o contacto frecuente con las herramientas.

Para una cubeta de retención de aluminio, elija fórmulas de alúmina-circón con componentes antihumectantes. Para la sección radiante de un calefactor, los revestimientos cerámicos de alta emisividad mejoran el ahorro de combustible. Para las tapas de horno revestidas de fibra, elija rigidizadores que impidan la migración de la fibra al tiempo que devuelven el calor radiante.

Los proveedores de la industria fabrican familias de productos para cada necesidad. Las revisiones publicadas y los documentos técnicos recientes resumen los avances en la fabricación y ofrecen datos experimentales sobre los revestimientos de materiales compuestos.

Métodos de aplicación y preparación de la superficie

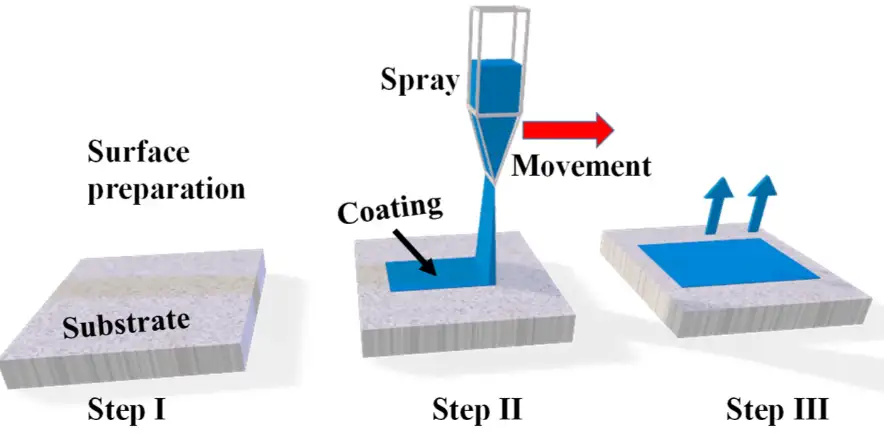

Preparación de la superficie

Una buena adherencia comienza con una limpieza adecuada del sustrato. Elimine el refractario suelto, la cascarilla, el polvo y los contaminantes. Para la mampostería, esto puede requerir un cepillado mecánico, aspirado o lijado ligero. Para sustratos metálicos, eliminar las capas de óxido y los residuos de aceite. Perfilar la superficie para proporcionar chaveta mecánica donde se recomiende.

Métodos de aplicación

-

Aplicar con brocha y llana: manual, útil para reparaciones puntuales y pequeñas superficies.

-

Lechada pulverizable: Los sistemas de pulverización neumáticos o por bomba cubren rápidamente superficies más grandes.

-

Aerosol sin aire: pulverización a mayor presión para lechadas cementosas viscosas.

-

Revestimiento por inmersión: para componentes pequeños y utillaje.

-

Pulverización térmica: para sistemas metálicos o cermet que requieran revestimientos densos.

El índice de cobertura, el espesor típico y la vida útil varían mucho según el producto químico.

Cuadro 3: Método de aplicación, espesor típico, notas prácticas

| Método | Espesor típico en húmedo por capa | Notas |

|---|---|---|

| Cepillo/pala | 0,5-3 mm | Bueno para reparaciones, caras de herramientas |

| Pulverizador neumático de estiércol | 1-6 mm | Rápido, necesita una boquilla adecuada y la habilidad del operario |

| Pulverizador sin aire | 0,8-5 mm | Maneja mezclas viscosas, buen control |

| Proyección térmica (HVOF/plasma) | 30-500 µm | Películas metálicas/cerámicas densas, requiere granallado superficial |

| Capa de inmersión | 20-200 µm | Películas finas uniformes para herramientas |

Curado, secado y calentamiento inicial

El curado controla la resistencia final. Siga las instrucciones del fabricante para los tiempos de secado entre capas. Para ligantes hidráulicos, el curado inicial a temperatura ambiente normalmente precede a una rampa de calor controlada. Un calentamiento rápido puede atrapar la humedad y provocar desprendimientos o grietas. Utilizar ciclos de calentamiento escalonados con rampas iniciales bajas para expulsar el agua ligada, luego aumentar la temperatura suavemente hasta que el revestimiento se sinterice y alcance sus propiedades de diseño.

Normas, pruebas y verificación

Aunque no existe una única norma mundial que cubra todos los revestimientos refractarios, las pruebas ASTM e ISO evalúan la dilatación térmica, la fuerza de adherencia y la resistencia química. Los ensayos de campo proporcionan la mejor prueba de rendimiento. Las pruebas de laboratorio independientes de las formulaciones candidatas ayudan a cuantificar la vida útil prevista en condiciones representativas. Los documentos del sector y los boletines técnicos de los proveedores detallan estudios de casos y mejoras medidas.

Modos habituales de fallo y soluciones

-

Desprendimiento: a menudo debido a la humedad atrapada o a una mala adherencia. Remedio: mejorar el protocolo de secado, reducir el grosor de la capa, volver a preparar el sustrato.

-

Erosión: causado por el flujo abrasivo. Remedio: seleccionar una dureza más alta o un revestimiento más grueso; considerar la superposición de cermet.

-

Ataque químico: disolución progresiva por fundentes o álcalis. Remedio: elegir un producto químico con mayor resistencia química; aplicar una capa de sacrificio.

-

Quemado y pegado: se produce en los equipos de fundición o transferencia. Remedio: utilizar productos químicos antihumectantes y corregir el acabado superficial.

Beneficios cuantificados

Los beneficios medidos de las plantas se dividen en tres categorías:

-

Reducción del tiempo de inactividad: menos reparaciones de revestimientos y plazos de reparación más cortos.

-

Ahorro de energía: La mejora de la transferencia radiativa reduce el combustible necesario para el mismo rendimiento. Los casos prácticos documentan un ahorro de combustible de varios puntos porcentuales en función de la geometría del horno y del punto de funcionamiento.

-

Aumento de la calidad: Un menor quemado reduce el índice de desechos y mejora el rendimiento.

Factores de coste y economía del ciclo de vida

Los gastos de capital de los sistemas de revestimiento incluyen el coste del producto, la preparación de la superficie, la mano de obra de aplicación y el tiempo de inactividad durante la instalación. Las mejoras OpEx incluyen una menor frecuencia de reparaciones, menos combustible y una mayor vida útil del revestimiento. Una sencilla tabla de amortización ayuda a justificar las pruebas.

Ejemplo de tabla de ROI (cifras ilustrativas)

| Artículo | Línea de base | Después del revestimiento | Ahorro anual |

|---|---|---|---|

| Coste anual de reparación de refractarios | $120,000 | $45,000 | $75,000 |

| Coste anual del combustible | $2,400,000 | $2,280,000 | $120,000 |

| Compra de revestimiento + instalación (una sola vez) | – | $150,000 | – |

| Ahorro neto en el primer año | – | – | $45,000 |

Esta muestra muestra el potencial de amortización en 2-3 años dependiendo del alcance. La ingeniería específica del emplazamiento producirá estimaciones precisas.

Notas técnicas sobre formulaciones

-

Clasificación de partículas desempeña un papel importante en la densidad de empaquetamiento y la porosidad. Los polvos finos mejoran el acabado superficial, mientras que las fracciones más gruesas mejoran la resistencia mecánica.

-

Carpetas van desde los cementos hidráulicos hasta la sílice coloidal y los adhesivos inorgánicos de alta temperatura. La elección influye en el tiempo de curado y en la porosidad retenida.

-

Aditivos incluyen agentes humectantes, polvos antihumectantes para las zonas de contacto con el metal y modificadores de la emisividad que cambian la reflectividad IR.

Recientes estudios sobre ciencia de materiales destacan las tendencias hacia fases nanoestructuradas que mejoran la tenacidad sin sacrificar la refractariedad. Los estudios de laboratorio resumen las rutas de síntesis y presentan datos de ensayos de corrosión de nuevos revestimientos refractarios.

Seguridad, medio ambiente y manipulación

Muchos revestimientos son de base acuosa y bajos en compuestos orgánicos volátiles, mientras que otros utilizan portadores disolventes. Siga las instrucciones de la MSDS para el control del polvo, el EPI y la ventilación. Para las operaciones de pulverización, controle el exceso de pulverización y contenga los residuos de lechada. La eliminación debe seguir la normativa local.

Lista de control de la aplicación práctica

-

Auditoría de temperaturas y ciclos de funcionamiento.

-

Tomar muestras de la química del revestimiento y documentar los fallos anteriores.

-

Solicite a los proveedores fichas técnicas e informes de pruebas independientes.

-

Organizar un ensayo a pequeña escala en una zona representativa.

-

Controlar el rendimiento, medir el consumo de combustible e inspeccionar después de los primeros ciclos de calentamiento.

-

Ampliar la aplicación si los parámetros del ensayo cumplen los objetivos.

Cuadro 4 Matriz de selección rápida para industrias comunes

| Industria | Enfoque típico del revestimiento | Propiedad prioritaria |

|---|---|---|

| Hornos de recalentamiento de acero | Revestimiento refractario de alta emisividad | Emisividad y estabilidad térmica |

| Fusión/retención del aluminio | Antihumedad, mezclas de circón y alúmina | Resistencia a la penetración de metales |

| Coronas de depósito de vidrio | Revestimientos ricos en circón o Al | Choque térmico y estabilidad química |

| Hornos de cemento | Revestimientos de alta adherencia resistentes a la erosión | Resistencia a la abrasión y a la adherencia |

| Calderas petroquímicas | Emisividad y resistencia a la corrosión | Eficacia radiante y resistencia química |

Casos prácticos

-

Modernización del horno de recocido: El revestimiento de la mampostería radiante con cerámica de alta emisividad mejoró el acoplamiento radiante a los tubos. Se ha registrado un aumento del rendimiento de hasta 5% con temperaturas más bajas de los gases de combustión.

-

Comedero de aluminio: El revestimiento rico en circonio redujo la penetración del metal y el quemado. La secuencia de trabajo incluyó la limpieza de la superficie, una capa de imprimación y dos capas de trabajo. Se redujo la chatarra aguas abajo y se prolongó la vida útil del revestimiento.

Obstáculos de aplicación y medidas paliativas

-

Química equivocada: elija primero una zona de prueba para confirmar la compatibilidad química.

-

Mal secado: aplicar protocolos de rampa de calor controlado y medir la humedad.

-

Subestimar el tiempo de preparación de la superficie: presupuesto para la limpieza de arena y el aspirado.

-

Formación insuficiente: aplicar revestimientos bajo supervisión en los primeros trabajos para garantizar un espesor y un curado correctos.

Tendencias de la investigación y desarrollo de materiales

Recientes estudios señalan el creciente uso de revestimientos de metales refractarios para proteger de la corrosión a las aleaciones estructurales, así como un mayor uso de modificadores de la emisividad para ajustar las propiedades radiactivas. Los informes académicos e industriales describen nuevas rutas de síntesis para los revestimientos refractarios, además de consideraciones sobre su ampliación. Estos avances apuntan hacia revestimientos que combinen una mayor vida útil con una mejor gestión térmica.

Preguntas frecuentes

-

¿Qué es un revestimiento protector refractario?

Capa fina de ingeniería colocada sobre ladrillos refractarios, hormigón, fibra o metal. Evita la penetración de metal fundido, reduce el desgaste químico y puede mejorar el rendimiento térmico. -

¿Detendrá un revestimiento todos los fallos refractarios?

No. Los revestimientos prolongan la vida útil del revestimiento y reducen algunos modos de fallo, pero los daños catastróficos provocados por impactos mecánicos importantes o defectos graves de instalación seguirán requiriendo reparación. -

¿Cuánto dura un revestimiento normal?

La vida útil varía en función de las condiciones de funcionamiento. En muchas plantas, un revestimiento eficaz prolonga el intervalo entre reparaciones de meses a varios años. -

¿Qué revestimiento es mejor para el contacto con el aluminio?

Los revestimientos de alúmina enriquecida con circón y aditivos antihumectantes funcionan bien en contacto con aluminio fundido. -

¿Ahorran combustible los revestimientos?

Cuando los revestimientos aumentan la emisividad de la superficie hacia el proceso, pueden mejorar la transferencia radiante y ahorrar combustible. El ahorro depende de la geometría y el servicio del horno y puede oscilar entre un dígito y decenas de puntos porcentuales en casos especiales. -

¿Qué preparación de superficie se requiere?

Eliminar el material suelto, el polvo y los contaminantes. Para metal, eliminar óxidos y aceites. Una buena chaveta o rugosidad mecánica favorece la adherencia. -

¿Pueden aplicarse revestimientos durante las interrupciones breves?

Los sistemas finos que se pueden cepillar o las lechadas de fraguado rápido se pueden aplicar en períodos más cortos. La coordinación con la planificación del mantenimiento es esencial. -

¿Existen riesgos medioambientales?

La mayoría de los sistemas modernos son de base acuosa y bajos en COV, pero deben seguirse los procedimientos MSDS para la eliminación de la lechada y el control del polvo. -

¿Cómo afectan los ciclos térmicos a los revestimientos?

Los ciclos rápidos frecuentes aumentan el riesgo de desprendimiento. Elija productos químicos de energía estable y utilice secuencias de calentamiento controladas. -

¿Cómo debo evaluar a los proveedores?

Solicite fichas técnicas, informes de pruebas de laboratorio, estudios de casos in situ y referencias. Realice una pequeña prueba in situ antes de adoptarlo en toda la planta.

Recomendaciones finales para las pruebas piloto

-

Seleccione un área piloto que experimente el modo de fallo típico que desea resolver.

-

Recopilar parámetros de referencia: coste anual de las reparaciones, consumo de combustible, índice de desechos, horas de inactividad.

-

Trabaje con el proveedor para documentar los pasos de aplicación, los objetivos de espesor y los perfiles de curado.

-

Instrumente la temperatura de la zona e inspecciónela a intervalos programados.

-

Registre los resultados y calcule la amortización real basándose en los ahorros medidos.