Hochtemperatur-Schutzbeschichtungen verlängern die Lebensdauer der feuerfesten Materialien entscheidend, reduzieren Wartungsstopps, verringern Metallbenetzungs- und Einbrennprobleme und verbessern den Energietransfer in Hochtemperaturanlagen. Bei richtiger Auswahl der Auskleidungschemie, der Applikationsmethode und des Betriebsprofils liefern diese Beschichtungen messbare Investitionsrenditen durch weniger Reparaturen, höhere Betriebszeiten und geringeren Brennstoffverbrauch.

Was dieses Material bewirkt und warum es wichtig ist

Feuerfeste Schutzbeschichtungen für hohe Temperaturen bilden eine dünne funktionelle Barriere über Steinen, gießbaren Auskleidungen, Keramikfasern, Graphit oder Metall. Die Barriere widersteht dem Eindringen von geschmolzenem Metall, chemischen Angriffen, Abrieb und Temperaturschocks, während sie häufig die Emissivität der Auskleidungsoberfläche verändert, um die Wärmeübertragungseffizienz zu verbessern. In stark beanspruchten Prozessumgebungen verhindert diese dünne Schicht einen vorzeitigen Ausfall der Auskleidung, reduziert den Ausschuss durch Verkleben und verringert die Häufigkeit von Notreparaturen.

Zentrale Beschichtungsfamilien

Bindemittel aus keramischen Pulvern

In diesen Formeln werden feuerfeste Pulver mit anorganischen Bindemitteln und Wasser oder Lösungsmittel gemischt. Zu den typischen Pulvern gehören Aluminiumoxid, Zirkoniumdioxid, Mullit und Spinell. Sie bieten eine starke chemische Beständigkeit, hohe Feuerfestigkeit und Beständigkeit gegen den Angriff geschmolzener Metalle. Moderne Beschichtungen auf Pulverbasis können gespritzt oder gestrichen werden und werden häufig zur Wiederherstellung abgenutzter Arbeitsflächen verwendet.

Zirkonhaltige Farben

Zirkonsilikat- oder zirkoniumdioxidhaltige Beschichtungen bieten eine hervorragende Beständigkeit gegen das Eindringen von Metall, Temperaturschocks und den Angriff von Flussmitteln. Einige kommerzielle Zirkonsysteme sind bis zu 1750°C stabil. Sie werden häufig in Brennöfen, Glaswannen und Gießereiverkleidungen eingesetzt.

Hochemissive keramische Beschichtungen

Formeln zur Erhöhung des Emissionsgrades von feuerfesten Oberflächen verbessern die Strahlungswärmeübertragung von der Flamme oder heißen Gasen auf Prozessrohre oder die Ladung. In befeuerten Erhitzern und Glühöfen eingesetzt, können diese Beschichtungen den Durchsatz erhöhen oder den Brennstoffverbrauch durch Verbesserung der Strahlungskopplung senken. Erfahrungsberichte zeigen erhebliche Brennstoffeinsparungen und Durchsatzsteigerungen nach der Anwendung.

Cermets und Metall-Keramik-Hybride

Diese Beschichtungen kombinieren feuerfeste keramische Phasen mit metallischen Bindemitteln oder Nickel/Chrom-Phasen, um eine starke Haftung, Verschleißfestigkeit und thermische Stabilität zu erreichen. Cermet-Schichten werden dort eingesetzt, wo mechanischer Verschleiß oder Abrieb mit hohen Temperaturen zusammentrifft.

Faserverfestiger und Oberflächenvergussmittel

Bei keramischen Faserauskleidungen dringen Versteifungsbeschichtungen in die Faseroberfläche ein und bilden eine harte Schale, die Faserverluste, Abblätterung und Verunreinigung des Prozessstroms reduziert. Diese Beschichtungen sind oft auf Wasserbasis und für Temperaturen in typischen Ofen- und Schmiedebereichen ausgelegt.

Spezialisierte Anti-Benetzungs- und Trennbeschichtungen

Diese Schlichten wurden für Gießereiformen und -pfannen entwickelt und verringern die Neigung des geschmolzenen Metalls zu kleben, wodurch das Anbrennen reduziert, die Gussqualität verbessert und die Reinigungszyklen verkürzt werden.

Tabelle 1 Beschichtungsfamilie, Hauptbestandteile, typische maximale Gebrauchstemperatur

| Familie | Typische Hauptzutaten | Typische maximale Dauertemperatur (ca.) |

|---|---|---|

| Keramik auf Tonerdebasis | Aluminiumoxid-Pulver, Silikatbindemittel, Wasser | 1300-1600°C |

| Zirkoniumdioxid/zirkonhaltig | Zirkoniumsilikat, Zirkoniumdioxid, hochaluminiumhaltige Bindemittel | 1400-1750°C |

| Hochemissive Keramik | Keramische Pigmente, reflektierende Oxide, anorganische Bindemittel | 1000-1600°C |

| Cermet-Hybrid | Keramische Füllstoffe + metallische Ni/Cr-Bindemittel | 900-1500°C |

| Faserverfestiger | Kolloidales Siliziumdioxid, polymer-modifizierte Silikate | 900-1300°C |

| Feuerfester Mörtel/Beschichtung | Aluminosilikat-Gießpulver + hydraulisches Bindemittel | 1200-1700°C |

Wie Beschichtungen schützen: Mechanismen und Leistungshebel

-

Physische Barriere: Füllt Oberflächenporen, blockiert das Eindringen von geschmolzenem Metall und verhindert die Flussmittelbenetzung.

-

Chemische Barriere: Bietet korrosionsbeständige Phasen, die nur langsam mit Prozesschemikalien reagieren.

-

Thermische Kontrolle: Ändert den Emissionsgrad, um je nach gewünschtem Ergebnis entweder Wärme in die heiße Zone zurück zu reflektieren oder Wärme an die Last abzustrahlen.

-

Mechanische Verschleißfestigkeit: Zähe Phasen verhindern Erosion durch fließende Schlacke oder abrasive Partikel.

-

Kontrolle der Isolierung: Beschichtungen mit geringer Dichte verringern den Wärmeverlust, wenn eine Wärmedämmung erforderlich ist.

Die Leistung hängt von der Partikelgrößenverteilung, der Bindemittelchemie, der Schichtdicke und der Qualität der Haftung auf dem Substrat ab.

Tabelle 2 Die wichtigsten messbaren Eigenschaften und warum sie wichtig sind

| Eigentum | Typische Messmethode | Warum es für die Auswahl wichtig ist |

|---|---|---|

| Maximale Einsatztemperatur | Temperaturwechselprüfung, Herstellerangaben | Sorgt dafür, dass die Beschichtung Spitzenwerte der Prozesstemperatur übersteht |

| Wärmeleitfähigkeit | Laserblitz oder ASTM-Standardverfahren | Niedrige Leitfähigkeit verringert den Wärmeverlust; hohe Leitfähigkeit kann die Wärmeverteilung verbessern |

| Emissionsgrad | Infrarotspektrometrie oder kalorimetrischer Vergleich | Beeinflusst die Strahlungswärmeübertragung auf die Ladung oder die Rohre |

| Bindungsstärke | Abreißtest (ASTM) | Vorhersage der Widerstandsfähigkeit gegen Abplatzungen bei Temperaturwechseln |

| Chemische Beständigkeit | Prüfung durch Eintauchen oder Schlackeneinwirkung | Prognostiziert die Lebensdauer in korrosiven Atmosphären |

| Abriebfestigkeit | Taber Abrasions- und Erosionsvorrichtungen | Prognostiziert Verschleiß durch Partikelströmung |

Auswahl einer Beschichtung für Ihre Anlage

Wähle aus, indem du drei Gegenstände zusammenbringst:

-

Betriebstemperaturprofil: konstant hohe Temperatur oder häufige Zyklen.

-

Chemische Belastung: Art des geschmolzenen Metalls, Vorhandensein von Flussmitteln, Alkalien oder Sulfiden.

-

Mechanische Belastung: Abrieb, Stöße oder häufiger Kontakt mit dem Werkzeug.

Für eine Aluminiumwanne wählen Sie Aluminiumoxid-Zirkon-Formulierungen mit Anti-Benetzungs-Komponenten. Für einen Strahlungsabschnitt eines befeuerten Ofens sorgen keramische Beschichtungen mit hohem Emissionsvermögen für eine verbesserte Brennstoffeinsparung. Für faserausgekleidete Ofendeckel sind Versteifungsmittel zu wählen, die eine Faserwanderung verhindern und gleichzeitig die Strahlungswärme zurückführen.

Die Zulieferer der Industrie stellen Produktfamilien für jeden Bedarf her. Veröffentlichte Übersichten und aktuelle Fachartikel fassen die Fortschritte bei der Herstellung zusammen und liefern experimentelle Daten für Verbundstoffbeschichtungen.

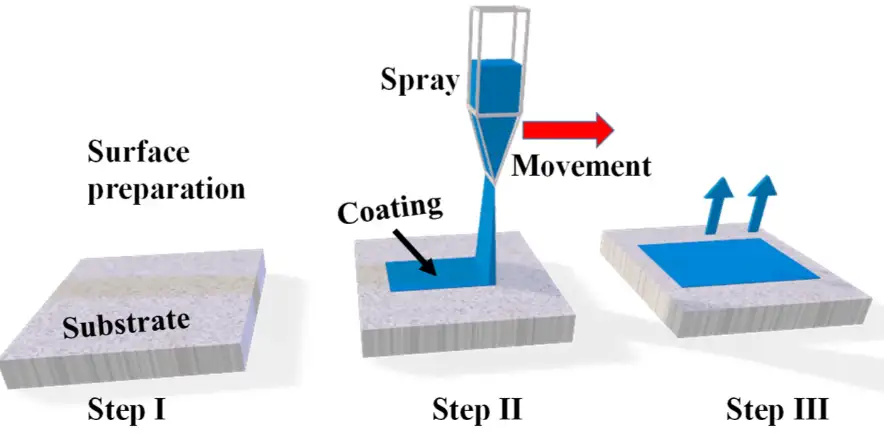

Anwendungsmethoden und Oberflächenvorbereitung

Vorbereitung der Oberfläche

Eine gute Haftung beginnt mit der richtigen Reinigung des Untergrunds. Entfernen Sie loses Feuerfestmaterial, Zunder, Staub und Verunreinigungen. Bei Mauerwerk kann dies durch mechanisches Bürsten, Absaugen oder leichtes Schleifen erfolgen. Bei Metallsubstraten müssen Oxidschichten und Ölrückstände entfernt werden. Profilieren Sie die Oberfläche, um einen mechanischen Schlüssel zu erhalten, wo dies empfohlen wird.

Methoden der Anwendung

-

Aufstreichen und spachteln: Handbuch, nützlich für punktuelle Reparaturen und kleine Flächen.

-

Sprühbarer Schlamm: pneumatische oder pumpengespeiste Sprühsysteme decken größere Flächen schnell ab.

-

Airless-Spray: Spritzen mit höherem Druck für viskose zementhaltige Schlämme.

-

Tauchbeschichtung: für kleine Bauteile und Werkzeuge.

-

Thermisches Spritzen: für Metall- oder Cermetsysteme, die dichte Beschichtungen erfordern.

Deckungsgrad, typische Dicke und Topfzeit sind je nach Chemie sehr unterschiedlich.

Tabelle 3: Anbringungsmethode, typische Dicke, praktische Hinweise

| Methode | Typische Nassschichtdicke pro Schicht | Anmerkungen |

|---|---|---|

| Pinsel/Kelle | 0,5-3 mm | Gut für Reparaturen, Werkzeugflächen |

| Pneumatische Güllespritze | 1-6 mm | Schnell, erfordert die richtige Düse und die Fähigkeit des Bedieners |

| Airless-Spray | 0,8-5 mm | Verarbeitet viskose Mischungen, gute Kontrolle |

| Thermisches Spritzen (HVOF/Plasma) | 30-500 µm | Dichte metallische/keramische Schichten, erfordert Oberflächenstrahlungen |

| Dip-Mantel | 20-200 µm | Konsistente dünne Schichten für Werkzeuge |

Aushärten, Trocknen und Aufheizen

Die Aushärtung steuert die Endfestigkeit. Befolgen Sie die Herstelleranweisungen für die Trockenzeiten zwischen den einzelnen Schichten. Bei hydraulischen Bindemitteln geht der ersten Aushärtung bei Raumtemperatur normalerweise eine kontrollierte Erwärmung voraus. Schnelles Aufheizen kann Feuchtigkeit einschließen und zu Abplatzungen oder Rissen führen. Verwenden Sie gestaffelte Heizzyklen mit niedrigen Anfangsrampen, um das gebundene Wasser zu verdrängen, und erhöhen Sie die Temperatur dann vorsichtig, bis die Beschichtung sintern und ihre geplanten Eigenschaften erreichen kann.

Normen, Prüfung und Verifizierung

Es gibt zwar keine einzige globale Norm für alle feuerfesten Beschichtungen, aber ASTM- und ISO-Tests bewerten die Wärmeausdehnung, die Haftfestigkeit und die chemische Beständigkeit. Feldversuche liefern den besten Beweis für die Leistungsfähigkeit. Unabhängige Labortests von Formulierungskandidaten helfen bei der Quantifizierung der erwarteten Lebensdauer unter repräsentativen Bedingungen. Industriepapiere und technische Merkblätter von Lieferanten enthalten detaillierte Fallstudien und gemessene Verbesserungen.

Häufige Fehlerarten und Abhilfemaßnahmen

-

Abplatzen: oft aufgrund von eingeschlossener Feuchtigkeit oder schlechter Bindung. Abhilfe: Trocknungsprotokoll verbessern, Schichtdicke reduzieren, Untergrund neu vorbereiten.

-

Erosion: durch abrasiven Fluss verursacht. Abhilfe: Höhere Härte oder dickere Beschichtung wählen; Cermet-Auflage in Betracht ziehen.

-

Chemischer Angriff: fortschreitende Auflösung durch Flussmittel oder Laugen. Abhilfe: Chemie mit höherer chemischer Beständigkeit wählen; Opferschicht aufbringen.

-

Einbrennen und Verkleben: in Gieß- oder Transferanlagen auftritt. Abhilfe: Anti-Benetzungs-Chemikalien verwenden und Oberflächenbeschaffenheit korrigieren.

Quantifizierter Nutzen

Der gemessene Nutzen einer Anlage lässt sich in drei Bereiche einteilen:

-

Geringere Ausfallzeiten: weniger Ausbesserungsarbeiten und kürzere Reparaturzeiten.

-

Energieeinsparungen: Durch die verbesserte Strahlungsübertragung sinkt der Brennstoffbedarf bei gleichem Durchsatz. Fallbeispiele belegen Brennstoffeinsparungen von mehreren Prozent je nach Ofengeometrie und Betriebspunkt.

-

Qualitätssteigerung: Geringeres Einbrennen reduziert die Ausschussrate und verbessert die Ausbeute.

Kostentreiber und Lebenszyklusökonomie

Zu den Investitionskosten für Beschichtungssysteme gehören Produktkosten, Oberflächenvorbereitung, Arbeitsaufwand für die Anwendung und Ausfallzeiten während der Installation. Zu den OpEx-Verbesserungen gehören eine geringere Reparaturhäufigkeit, weniger Kraftstoff und eine längere Lebensdauer der Auskleidung. Eine einfache Amortisationstabelle hilft, Versuche zu rechtfertigen.

Beispielhafte ROI-Tabelle (illustrative Zahlen)

| Artikel | Basislinie | Nach der Beschichtung | Jährliche Einsparung |

|---|---|---|---|

| Jährliche Reparaturkosten für feuerfeste Materialien | $120,000 | $45,000 | $75,000 |

| Jährliche Kraftstoffkosten | $2,400,000 | $2,280,000 | $120,000 |

| Kauf und Installation der Beschichtung (einmalig) | – | $150,000 | – |

| Nettoeinsparung im ersten Jahr | – | – | $45,000 |

Dieses Beispiel zeigt, dass sich das Projekt je nach Umfang innerhalb von 2-3 Jahren amortisieren kann. Eine standortspezifische Planung wird genaue Schätzungen liefern.

Technische Hinweise zu Formulierungen

-

Partikelsortierung spielt eine wichtige Rolle für die Packungsdichte und die Porosität. Feine Pulver verbessern die Oberflächengüte, während gröbere Fraktionen die mechanische Festigkeit erhöhen.

-

Bindemittel reichen von hydraulischen Zementen über kolloidale Kieselsäure bis hin zu anorganischen Hochtemperaturklebstoffen. Die Auswahl beeinflusst den Aushärtungszeitplan und die verbleibende Porosität.

-

Zusatzstoffe Dazu gehören Benetzungsmittel, Anti-Benetzungspulver für Metallkontaktzonen und Emissionsmodifikatoren, die das IR-Reflexionsvermögen verändern.

Jüngste materialwissenschaftliche Untersuchungen zeigen Trends zu nanostrukturierten Phasen auf, die die Zähigkeit verbessern, ohne die Feuerfestigkeit zu beeinträchtigen. In Laborstudien werden Synthesewege zusammengefasst und Korrosionstestdaten für neuartige Beschichtungen auf Feuerfestbasis vorgestellt.

Sicherheit, Umwelt und Handhabung

Viele Beschichtungen sind auf Wasserbasis und enthalten wenig flüchtige organische Stoffe, während andere Lösungsmittel verwenden. Befolgen Sie die MSDB-Anweisungen für Staubkontrolle, PSA und Belüftung. Kontrollieren Sie bei Sprühvorgängen den Overspray und halten Sie den Abfallschlamm zurück. Bei der Entsorgung sind die örtlichen Vorschriften zu beachten.

Checkliste für die praktische Umsetzung

-

Überprüfen Sie die Betriebstemperaturen und -zyklen.

-

Nehmen Sie eine Probe der Auskleidungschemie und dokumentieren Sie frühere Ausfälle.

-

Fordern Sie Datenblätter und unabhängige Prüfberichte von den Lieferanten an.

-

Durchführung eines Versuchs in kleinem Maßstab in einem repräsentativen Gebiet.

-

Überwachen Sie die Leistung, messen Sie den Brennstoffverbrauch und überprüfen Sie das Gerät nach den ersten Heizzyklen.

-

Skalierung der Anwendung, wenn die Versuchsdaten die Zielvorgaben erfüllen.

Tabelle 4 Schnellauswahlmatrix für gängige Branchen

| Industrie | Typischer Beschichtungsschwerpunkt | Vorrangiges Eigentum |

|---|---|---|

| Stahl-Wiedererwärmungsöfen | Hochemissive feuerfeste Beschichtung | Emissionsgrad und thermische Stabilität |

| Schmelzen/Halten von Aluminium | Anti-benetzend, Zirkon/Aluminiumoxid-Mischungen | Widerstand gegen das Eindringen von Metall |

| Glasbehälterkronen | Zirkonreiche oder Al-reiche Beschichtungen | Thermoschock und chemische Stabilität |

| Zementöfen | Erosionsbeständige hochadhäsive Beschichtungen | Abrieb- und Haftfestigkeit |

| Petrochemisch befeuerte Heizgeräte | Emissivität und Korrosionsbeständigkeit | Strahlungseffizienz und chemische Beständigkeit |

Schnappschüsse von Fallstudien

-

Nachrüstung eines Glühofens: Die Beschichtung des Strahlungsmauerwerks mit hochemissionsfähiger Keramik verbessert die Strahlungsanbindung an die Rohre. Berichtet über eine Durchsatzsteigerung von bis zu 5% bei niedrigeren Rauchgastemperaturen.

-

Aluminium-Halteschale: Die zirkonreiche Deckschicht vermindert das Eindringen von Metall und das Einbrennen. Der Arbeitsablauf umfasste die Reinigung der Oberfläche, einen Grundanstrich und zwei Arbeitsanstriche. Der nachgelagerte Ausschuss sank und die Lebensdauer der Auskleidung wurde verlängert.

Fallstricke bei der Umsetzung und Abhilfe

-

Falsche Chemie: Wählen Sie zunächst eine Testfläche, um die chemische Verträglichkeit zu prüfen.

-

Schlechte Trocknung: Durchführung von Protokollen für kontrollierte Wärmerampen und Messung der Feuchtigkeit.

-

Die Vorbereitungszeit für die Oberfläche wird unterschätzt: Budget für Streusandreinigung und Staubsaugen.

-

Unzureichende Ausbildung: Beschichtungen unter Aufsicht bei Erstaufträgen auftragen, um die richtige Dicke und Aushärtung sicherzustellen.

Forschungstrends und Materialentwicklung

Jüngste Berichte zeigen den zunehmenden Einsatz von Beschichtungen auf der Basis von feuerfesten Metallen für den Korrosionsschutz von Strukturlegierungen und den verstärkten Einsatz von technischen Emissionsmodifikatoren zur Einstellung der Strahlungseigenschaften. Akademische und industrielle Berichte beschreiben neuartige Synthesewege für Beschichtungen auf Feuerfestbasis sowie Überlegungen zum Scale-up. Diese Entwicklungen weisen auf Beschichtungen hin, die eine längere Lebensdauer mit einem besseren Wärmemanagement verbinden.

FAQs

-

Was ist eine feuerfeste Schutzschicht?

Eine dünne technische Schicht, die auf feuerfesten Steinen, Gussmassen, Fasern oder Metall aufgebracht wird. Sie verhindert das Eindringen von geschmolzenem Metall, verringert den chemischen Verschleiß und kann die thermische Leistung verbessern. -

Kann eine Beschichtung alle Ausfälle von feuerfesten Materialien verhindern?

Nein. Beschichtungen verlängern die Lebensdauer der Auskleidung und verringern einige Ausfallarten, aber katastrophale Schäden durch größere mechanische Einwirkungen oder grobe Einbaufehler müssen trotzdem repariert werden. -

Wie lange hält eine typische Beschichtung?

Die Lebensdauer hängt von den Betriebsbedingungen ab. In vielen Anlagen verlängert eine wirksame Beschichtung das Intervall zwischen den Reparaturen von Monaten auf mehrere Jahre. -

Welche Beschichtung eignet sich am besten für Aluminiumkontakte?

Mit Zirkon angereicherte Aluminiumoxidbeschichtungen mit Anti-Benetzungszusätzen eignen sich gut für den Kontakt mit geschmolzenem Aluminium. -

Sparen Beschichtungen Kraftstoff?

Wenn Beschichtungen den Emissionsgrad der Oberfläche zum Prozess hin erhöhen, können sie die Strahlungsübertragung verbessern und Brennstoff sparen. Die Einsparungen hängen von der Ofengeometrie und -leistung ab und können in besonderen Fällen von einem niedrigen einstelligen Bereich bis zu mittleren zehn Prozentpunkten reichen. -

Welche Oberflächenvorbereitung ist erforderlich?

Entfernen Sie loses Material, Staub und Verunreinigungen. Bei Metall: Oxide und Öle entfernen. Ein guter mechanischer Schlüssel oder eine gute Rauhigkeit verbessern die Haftung. -

Können Beschichtungen auch bei kurzen Ausfällen aufgebracht werden?

Dünne, streichfähige Systeme oder schnell abbindende Schlämme können in kürzeren Zeiträumen aufgetragen werden. Eine Koordinierung mit der Instandhaltungsplanung ist unerlässlich. -

Gibt es Risiken für die Umwelt?

Die meisten modernen Systeme sind auf Wasserbasis und enthalten nur wenige flüchtige organische Verbindungen (VOC), doch sind die MSDS-Verfahren für die Entsorgung des Schlamms und die Staubkontrolle zu beachten. -

Wie wirken sich Temperaturwechsel auf Beschichtungen aus?

Häufige schnelle Zyklen erhöhen das Risiko von Abplatzungen. Wählen Sie energiestabile Chemikalien und verwenden Sie kontrollierte Aufheizsequenzen. -

Wie sollte ich Lieferanten bewerten?

Fordern Sie Datenblätter, Labortestberichte, Fallstudien vor Ort und Referenzen an. Führen Sie einen kleinen Vor-Ort-Test durch, bevor Sie das System im gesamten Werk einsetzen.

Abschließende Empfehlungen für Pilotversuche

-

Wählen Sie einen Pilotbereich aus, in dem der typische Fehlermodus auftritt, den Sie beheben möchten.

-

Erfassen von Basiskennzahlen: Reparaturkosten pro Jahr, Kraftstoffverbrauch, Ausschussrate, Ausfallstunden.

-

Arbeiten Sie mit dem Zulieferer zusammen, um Anwendungsschritte, Dickenziele und Aushärtungsprofile zu dokumentieren.

-

Messen Sie die Temperatur der Zone und kontrollieren Sie sie in regelmäßigen Abständen.

-

Erfassen Sie die Ergebnisse und berechnen Sie die tatsächliche Amortisation auf der Grundlage der gemessenen Einsparungen.