تعمل الطلاءات الواقية المقاومة للحرارة العالية على إطالة عمر الخدمة الحرارية بشكل حاسم، وتقلل من توقف الصيانة، وتقلل من مشاكل ترطيب المعادن والاحتراق، وتحسن نقل الطاقة في المعدات عالية الحرارة؛ وعند اختيارها حسب كيمياء التبطين وطريقة التطبيق وملامح التشغيل، فإن هذه الطلاءات تحقق عوائد قابلة للقياس على الاستثمار من خلال تقليل الإصلاحات وزيادة وقت التشغيل وتقليل استخدام الوقود.

ما الذي تفعله هذه المادة وسبب أهميتها

تخلق الطلاءات الواقية المقاومة للحرارة العالية حاجزًا وظيفيًا رقيقًا فوق الطوب أو البطانات القابلة للصب أو الألياف الخزفية أو الجرافيت أو المعدن. يقاوم الحاجز اختراق المعدن المنصهر، والهجوم الكيميائي، والتآكل، والصدمات الحرارية مع تغيير انبعاثية سطح البطانة في كثير من الأحيان لتحسين كفاءة نقل الحرارة. في بيئات المعالجة الثقيلة تمنع هذه الطبقة الرقيقة انهيار البطانة قبل الأوان، وتقلل من الخردة الناتجة عن الالتصاق، وتقلل من تكرار الإصلاحات الطارئة.

عائلات الطلاء الأساسية

مواد رابطة من مسحوق السيراميك

تمزج هذه الصيغ مساحيق حرارية مع مواد رابطة غير عضوية وماء أو مذيب. وتشمل المساحيق النموذجية الألومينا والزركونيا والموليت والإسبنيل. وهي توفر مقاومة كيميائية قوية، ومقاومة عالية للحرارة، ومقاومة للهجوم المعدني المنصهر. يمكن أن تكون الطلاءات الحديثة التي تعتمد على المساحيق قابلة للرش أو الفرشاة وغالبًا ما تستخدم لإعادة بناء أوجه العمل البالية.

دهانات غنية بالزركون

تعطي طلاءات سيليكات الزركونيوم أو الطلاءات الغنية بالزركونيا مقاومة ممتازة لاختراق المعادن والصدمات الحرارية وهجوم التدفق. تدّعي بعض أنظمة الزركون التجارية ثباتاً يصل إلى 1750 درجة مئوية. وهي شائعة في الأفران، وخزانات الزجاج، وواجهات المسابك.

طلاءات سيراميك عالية الابتعاثية

تعمل التركيبات المصممة هندسيًا لرفع انبعاثية الأسطح الحرارية على تعزيز نقل الحرارة المشعة من اللهب أو الغازات الساخنة إلى أنابيب المعالجة أو الحمل. عند تطبيقها داخل السخانات المحروقة وأفران التلدين، يمكن لهذه الطلاءات زيادة الإنتاجية أو تقليل استهلاك الوقود من خلال تحسين الاقتران الإشعاعي. تظهر التقارير الميدانية وفورات كبيرة في الوقود ومكاسب في الإنتاجية بعد التطبيق.

السيرميتات والسيرميتات المعدنية والسيراميك الهجينة

تجمع هذه الطلاءات بين أطوار السيراميك الحرارية مع مواد رابطة معدنية أو أطوار النيكل/الكروم لإنتاج التصاق قوي ومقاومة للتآكل والاستقرار الحراري. تُستخدم أغشية السيرميت حيثما يتعايش التآكل الميكانيكي أو التآكل مع درجات الحرارة العالية.

مواد تصلب الألياف والمغلفات السطحية

بالنسبة لبطانات الألياف الخزفية، تخترق الطلاءات المصلدة سطح الألياف، مما يخلق غلافًا صلبًا يقلل من فقدان الألياف، والتسلخ، وتلوث تيار المعالجة. وغالبًا ما تكون هذه البطانات ذات أساس مائي ومصممة لدرجات الحرارة في نطاقات القمائن والتشكيل النموذجية.

طلاءات متخصصة مضادة للبلل ومضادة للتبليل والإطلاق

صُممت هذه الطلاءات لقوالب المسابك والمغارف لتخفيض ميل المعدن المنصهر للالتصاق، وبالتالي تقليل الاحتراق وتحسين جودة الصب وتقصير دورات التنظيف.

الجدول 1 عائلة الطلاء، والمكونات الرئيسية، ودرجة الحرارة القصوى النموذجية للخدمة

| العائلة | المكونات الأساسية النموذجية | درجة الحرارة القصوى المستمرة النموذجية (تقريبًا) |

|---|---|---|

| السيراميك القائم على الألومينا | مساحيق الألومينا، ومواد رابطة السيليكات، والماء | 1300-1600°C |

| زركونيا/زركون غني بالزركون | سيليكات الزركونيوم والزركونيا والمواد الرابطة عالية الألومنيوم | 1400-1750°C |

| سيراميك عالي الابتعاثية | أصباغ خزفية، أكاسيد عاكسة، مادة رابطة غير عضوية | 1000-1600°C |

| سيرميت هجين | مواد حشو خزفية + مواد رابطة معدنية من النيكل/الكروم | 900-1500°C |

| مُجَمِّد الألياف | السيليكا الغروية، السيليكات المعدلة بالبوليمر | 900-1300°C |

| ملاط/طلاء/طلاء حراري | مساحيق ألومينوسيليكات قابلة للصب + مادة رابطة هيدروليكية | 1200-1700°C |

كيف تحمي الطلاءات: الآليات وعوامل الأداء

-

الحاجز المادي: يملأ مسام السطح ويمنع تغلغل المعدن المنصهر ويمنع ترطيب التدفق.

-

حاجز كيميائي: يوفر أطوارًا مقاومة للتآكل تتفاعل ببطء مع المواد الكيميائية المعالجة.

-

التحكم الحراري: يغير الانبعاثية إما لعكس الحرارة إلى المنطقة الساخنة أو لإشعاع الحرارة إلى الحمل، حسب النتيجة المرغوبة.

-

مقاومة التآكل الميكانيكي: مراحل قاسية تمنع التآكل من الخبث المتدفق أو الجسيمات الكاشطة.

-

التحكم في العزل: تقلل الطلاءات منخفضة الكثافة من فقدان الحرارة عند الحاجة إلى العزل الحراري.

ويعتمد الأداء على توزيع حجم الجسيمات وكيمياء المادة الرابطة وسُمك الطلاء وجودة الربط بالركيزة.

الجدول 2 الخصائص الرئيسية القابلة للقياس وسبب أهميتها

| الممتلكات | طريقة القياس النموذجية | سبب أهمية ذلك للاختيار |

|---|---|---|

| درجة حرارة الاستخدام القصوى | اختبار التدوير الحراري، مواصفات الشركة المصنعة | يضمن بقاء الطلاء على درجة حرارة المعالجة القصوى |

| التوصيل الحراري | وميض الليزر أو طرق ASTM القياسية | تقلل الموصلية المنخفضة من فقدان الحرارة؛ قد تؤدي الموصلية العالية إلى تحسين انتشار الحرارة |

| الانبعاثية | قياس الطيف بالأشعة تحت الحمراء أو المقارنة الحرارية | يؤثر على انتقال الحرارة المشعة إلى الحمولة أو الأنابيب |

| قوة الرابطة | اختبار السحب (ASTM) | يتنبأ بمقاومة التشقق أثناء التدوير الحراري |

| مقاومة المواد الكيميائية | اختبار الغمر أو اختبار التعرض للخبث | يتنبأ بالعمر في الأجواء المسببة للتآكل |

| مقاومة التآكل | منصات تابر للتآكل والتآكل والتآكل | يتنبأ بالتآكل الناتج عن تدفق الجسيمات |

اختيار طلاء لمصنعك

اختر من خلال مطابقة ثلاثة عناصر:

-

ملف درجة حرارة الخدمة: درجة الحرارة المرتفعة الثابتة أو التدوير المتكرر.

-

التعرض للمواد الكيميائية: نوع المعدن المنصهر، أو وجود تدفق، أو قلويات، أو كبريتيدات.

-

الإجهاد الميكانيكي: التآكل أو الصدمات أو التلامس المتكرر للأدوات.

بالنسبة لحوض احتجاز الألومنيوم، اختر تركيبات الألومنيوم والزركون مع مكونات مضادة للبلل. بالنسبة للقسم المشع للسخان المشتعل، توفر الطلاءات الخزفية عالية الابتعاثية تحسينات في الاقتصاد في استهلاك الوقود. بالنسبة لأغطية القمائن المبطنة بالألياف، اختر مواد التصلب التي تمنع انتقال الألياف أثناء إعادة الحرارة المشعة.

ينتج موردو الصناعة مجموعات منتجات لكل حاجة. تلخص المراجعات المنشورة والأوراق الفنية الحديثة التطورات في التصنيع وتوفر بيانات تجريبية للطلاءات المركبة.

طرق الاستخدام وإعداد السطح

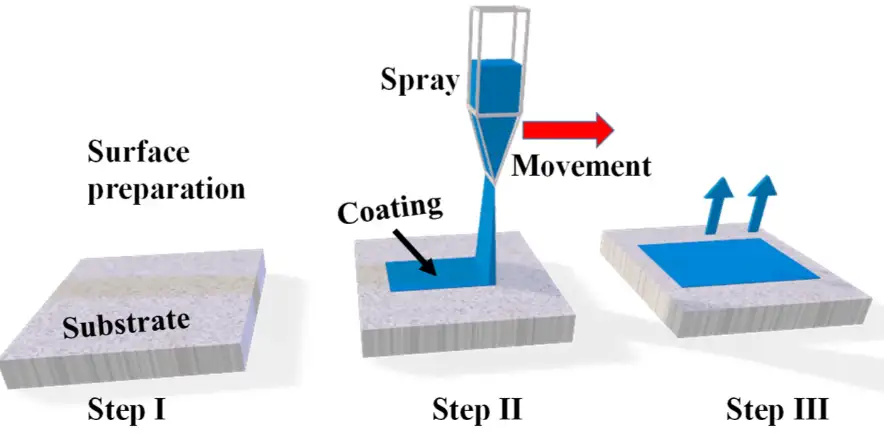

تحضير السطح

يبدأ الالتصاق الجيد بالتنظيف المناسب للركيزة. قم بإزالة الحراريات السائبة والقشور والغبار والملوثات. بالنسبة لأعمال الطوب، قد يتطلب هذا التنظيف بالفرشاة الميكانيكية أو التنظيف بالمكنسة الكهربائية أو الطحن الخفيف. بالنسبة للركائز المعدنية، قم بإزالة طبقات الأكسيد وبقايا الزيت. بروفيل السطح لتوفير مفتاح ميكانيكي حيثما يوصى بذلك.

طرق التطبيق

-

فرشاة على الفرشاة والمجرفة: دليل، مفيد للإصلاح الموضعي والمناطق الصغيرة.

-

ملاط قابل للرش: تغطي أنظمة الرش الهوائي أو أنظمة الرش التي تعمل بالهواء المضغوط أو المضخة مساحات أكبر بسرعة.

-

رذاذ لا هوائي: رذاذ الضغط العالي للعجائن الأسمنتية اللزجة.

-

طلاء بالغمس: للمكونات والأدوات الصغيرة.

-

الرش الحراري: للأنظمة المعدنية أو السيرميتية التي تتطلب طلاءات كثيفة.

يختلف معدل التغطية والسمك النموذجي وعمر التخزين بشكل كبير حسب الكيمياء.

الجدول 3: طريقة التطبيق، السماكة النموذجية، ملاحظات عملية

| الطريقة | السماكة الرطبة النموذجية لكل طبقة رطبة | الملاحظات |

|---|---|---|

| فرشاة/مجرفة | 0.5 - 3 مم | جيد للإصلاحات وأوجه الأدوات |

| رذاذ الطين الهوائي | 1-6 مم | سريع، يحتاج إلى فوهة مناسبة ومهارة المشغِّل |

| الرذاذ اللاهوائي | 0.8-5 مم | تتعامل مع الخلطات اللزجة، وتحكم جيد |

| الرش الحراري (HVOF/البلازما) | 30-500 ميكرومتر | أغشية معدنية/سيراميكية كثيفة، تتطلب تفجير الحبيبات السطحية |

| معطف غمس | 20-200 ميكرومتر | أغشية رقيقة متناسقة للأدوات |

المعالجة، والتجفيف، والتسخين الأولي

تتحكم المعالجة في القوة النهائية. اتبع تعليمات الشركة المصنعة لأوقات الجفاف بين الطبقات. بالنسبة للمواد اللاصقة الهيدروليكية، عادةً ما تسبق المعالجة الأولية في البيئة المحيطة عادةً المعالجة الحرارية المتحكم فيها. يمكن أن يؤدي التسخين السريع إلى حبس الرطوبة مما يؤدي إلى تشقق أو تشقق. استخدم دورات تسخين مرحلية مع منحدرات أولية منخفضة لإبعاد الماء المربوط، ثم ارفع درجة الحرارة برفق حتى يتجمد الطلاء ويحقق خصائصه التصميمية.

المعايير والاختبار والتحقق

في حين أنه لا يوجد معيار عالمي واحد يغطي كل طلاء حراري، فإن اختبارات ASTM وISO تقيّم التمدد الحراري وقوة الرابطة والمقاومة الكيميائية. توفر التجارب الميدانية أفضل دليل على الأداء. تساعد الاختبارات المعملية المستقلة للتركيبات المرشحة على تحديد العمر المتوقع في ظل ظروف تمثيلية. وتوضح الأوراق الصناعية والنشرات الفنية للموردين بالتفصيل دراسات الحالة والتحسينات المقاسة.

أنماط الفشل الشائعة وعلاجها

-

التشظّي: غالبًا بسبب الرطوبة المحتبسة أو ضعف الترابط. العلاج: تحسين بروتوكول التجفيف، وتقليل سماكة الطلاء، وإعادة إعداد الركيزة.

-

التآكل: بسبب تدفق المواد الكاشطة. العلاج: اختر صلابة أعلى أو طلاء أكثر سمكاً؛ ضع في اعتبارك تراكب السيرميت.

-

هجوم كيميائي الذوبان التدريجي بالتدفق أو القلويات. العلاج: اختر مواد كيميائية ذات مقاومة كيميائية أعلى؛ ضع طبقة مضحية.

-

الاحتراق والالتصاق: يحدث في معدات الصب أو النقل. العلاج: استخدام مواد كيميائية مضادة للتبليل وتصحيح تشطيب السطح.

الفوائد المحددة كمياً

تنقسم فوائد النباتات المقاسة إلى ثلاث مجموعات:

-

تقليل وقت التوقف عن العمل: إصلاحات تبطين أقل ونوافذ إصلاح أقصر.

-

توفير الطاقة: يقلل النقل الإشعاعي المحسّن من الوقود المطلوب لنفس الإنتاجية. توثق تواريخ الحالات وفورات في الوقود بنسبة عدة في المائة اعتمادًا على هندسة الفرن ونقطة التشغيل.

-

مكاسب الجودة: يقلل الاحتراق المنخفض من معدلات الخردة، مما يحسن الإنتاجية.

دوافع التكلفة واقتصاديات دورة الحياة

تشمل النفقات الرأسمالية لأنظمة الطلاء تكلفة المنتج، وإعداد السطح، وعمالة التطبيق، ووقت التعطل أثناء التركيب. تشمل تحسينات النفقات التشغيلية انخفاض وتيرة الإصلاح، وانخفاض الوقود، وعمر أطول للتبطين. يساعد جدول الاسترداد البسيط في تبرير التجارب.

نموذج جدول عائد الاستثمار (أرقام توضيحية)

| البند | خط الأساس | بعد الطلاء | التوفير السنوي |

|---|---|---|---|

| التكلفة السنوية لإصلاح الحراريات | $120,000 | $45,000 | $75,000 |

| تكلفة الوقود السنوية | $2,400,000 | $2,280,000 | $120,000 |

| شراء الطلاء + التركيب (لمرة واحدة) | – | $150,000 | – |

| صافي وفورات السنة الأولى | – | – | $45,000 |

تُظهر هذه العينة إمكانية الاسترداد في غضون 2-3 سنوات حسب النطاق. ستنتج الهندسة الخاصة بالموقع تقديرات دقيقة.

ملاحظات فنية حول التركيبات

-

تصنيف الجسيمات تلعب دورًا رئيسيًا في كثافة التعبئة والمسامية. تعمل المساحيق الناعمة على تحسين تشطيب السطح بينما تعمل الأجزاء الخشنة على تحسين المقاومة الميكانيكية.

-

المجلدات تتراوح من الأسمنت الهيدروليكي إلى السيليكا الغروية والمواد اللاصقة غير العضوية عالية الحرارة. يؤثر الاختيار على جدول المعالجة والمسامية المحتجزة.

-

المضافات تشمل عوامل الترطيب، والمساحيق المضادة للرطوبة لمناطق التلامس المعدنية، ومعدِّلات الانبعاثات التي تغير انعكاسية الأشعة تحت الحمراء.

تسلط المراجعات الحديثة لعلوم المواد الضوء على الاتجاهات نحو المراحل ذات البنية النانوية التي تحسن الصلابة دون التضحية بالحرارة. تلخص الدراسات المختبرية طرق التوليف وتقدم بيانات اختبار التآكل للطلاءات الجديدة القائمة على الحراريات.

السلامة والبيئة والمناولة

العديد من الطلاءات ذات أساس مائي ومنخفضة المواد العضوية المتطايرة، بينما يستخدم البعض الآخر حاملات المذيبات. اتبع تعليمات MSDS للتحكم في الغبار ومعدات الوقاية الشخصية والتهوية. بالنسبة لعمليات الرش، تحكم في الرش الزائد واحتواء نفايات الطين. يجب أن يتبع التخلص منه اللوائح المحلية.

قائمة مراجعة التنفيذ العملي

-

مراجعة درجات حرارة التشغيل ودوراته.

-

أخذ عينة من كيمياء التبطين وتوثيق حالات الفشل السابقة.

-

اطلب أوراق البيانات وتقارير الاختبار المستقلة من الموردين.

-

ترتيب تجربة صغيرة النطاق في منطقة تمثيلية.

-

مراقبة الأداء وقياس استخدام الوقود وفحصه بعد دورات التسخين الأولى.

-

توسيع نطاق التطبيق إذا حققت مقاييس التجربة الأهداف.

الجدول 4 مصفوفة الاختيار السريع للصناعات الشائعة

| الصناعة | تركيز الطلاء النموذجي | الممتلكات ذات الأولوية |

|---|---|---|

| أفران إعادة تسخين الصلب | طلاء حراري عالي الابتعاثية | الانبعاثية والثبات الحراري |

| ذوبان الألومنيوم/التخزين | مزيج من الزركون/الألومينا المضاد للتبليل | مقاومة اختراق المعادن |

| تيجان الخزانات الزجاجية | الطلاءات الغنية بالزركون أو الغنية بالألمنيوم | الصدمة الحرارية والثبات الكيميائي |

| أفران الأسمنت | طلاءات عالية التآكل مقاومة للتآكل وعالية التآكل | قوة التآكل والربط |

| السخانات التي تعمل بالبتروكيماويات | الانبعاثية ومقاومة التآكل | كفاءة الإشعاع ومقاومة المواد الكيميائية |

لقطات من دراسة الحالة

-

تحديث فرن التلدين: طلاء الطوب المشع بالطوب المشع بسيراميك عالي الابتعاثية يحسن اقتران الإشعاع بالأنابيب. تم الإبلاغ عن زيادة في الإنتاجية تصل إلى 5% مع انخفاض درجات حرارة غاز المداخن.

-

حوض احتجاز الألومنيوم: واجهة غنية بالزركون تقلل من تغلغل المعدن والاحتراق. تضمن تسلسل العمل تنظيف السطح وطبقة أولية واحدة وطبقتين عمليتين. انخفضت الخردة في المصب وطالت فترة التبطين.

مزالق التنفيذ والتخفيف من حدتها

-

كيمياء خاطئة: اختر منطقة اختبار أولاً للتأكد من التوافق الكيميائي.

-

تجفيف رديء: تنفيذ بروتوكولات الارتفاع الحراري المضبوط وقياس الرطوبة.

-

التقليل من وقت إعداد السطح: ميزانية تنظيف الحصى والمكنسة الكهربائية.

-

تدريب غير كافٍ: تطبيق الطلاء تحت الإشراف في المهام الأولى لضمان السماكة والمعالجة الصحيحة.

اتجاهات البحث وتطوير المواد

تحدد المراجعات الحديثة الاستخدام المتزايد للطلاءات القائمة على المعادن الحرارية لحماية السبائك الهيكلية من التآكل، وزيادة استخدام معدّلات الانبعاثية الهندسية لضبط الخصائص الإشعاعية. وتصف التقارير الأكاديمية والصناعية طرق تركيب جديدة للطلاءات القائمة على الحراريات، بالإضافة إلى اعتبارات توسيع النطاق. تشير هذه التطورات إلى الطلاءات التي تجمع بين عمر أطول وإدارة حرارية أفضل.

الأسئلة الشائعة

-

ما هو الطلاء الواقي الحراري؟

طبقة رقيقة مصممة هندسيًا توضع فوق الطوب الحراري أو القابل للصب أو الألياف أو المعدن. تمنع تغلغل المعدن المنصهر وتقلل من التآكل الكيميائي وقد تحسن الأداء الحراري. -

هل سيوقف الطلاء جميع الأعطال الحرارية؟

لا. يطيل الطلاء من عمر البطانة ويقلل من بعض أنماط الفشل، ولكن الأضرار الكارثية الناجمة عن الصدمات الميكانيكية الكبيرة أو عيوب التركيب الجسيمة ستظل بحاجة إلى الإصلاح. -

كم من الوقت يدوم الطلاء النموذجي؟

يختلف عمر الخدمة باختلاف ظروف التشغيل. ففي العديد من المصانع يعمل الطلاء الفعال على إطالة الفترة الفاصلة بين عمليات الإصلاح من أشهر إلى عدة سنوات. -

ما الطلاء الأفضل لتلامس الألومنيوم؟

تعمل طلاءات الألومينا المخصب بالزركون المخصب بالزركون مع إضافات مضادة للبلل بشكل جيد للتلامس مع الألومنيوم المصهور. -

هل توفر الطلاءات الوقود؟

عندما ترفع الطلاءات من انبعاثية السطح تجاه المعالجة، يمكنها تحسين النقل الإشعاعي وتوفير الوقود. وتعتمد الوفورات على هندسة الفرن ووظيفته ويمكن أن تتراوح من أرقام أحادية منخفضة إلى منتصف العشرات من النقاط المئوية في حالات خاصة. -

ما هو إعداد السطح المطلوب؟

قم بإزالة المواد السائبة والغبار والملوثات. بالنسبة للمعادن، قم بإزالة الأكاسيد والزيوت. يساعد المفتاح الميكانيكي الجيد أو الخشونة على الالتصاق. -

هل يمكن وضع الطلاءات خلال فترات الانقطاع القصيرة؟

يمكن استخدام الأنظمة الرقيقة القابلة للتنظيف بالفرشاة أو الملاط سريع التثبيت في فترات أقصر. التنسيق مع تخطيط الصيانة أمر ضروري. -

هل هناك مخاطر بيئية؟

معظم الأنظمة الحديثة ذات أساس مائي ومنخفضة في المركبات العضوية المتطايرة، ولكنها تتبع إجراءات MSDS للتخلص من الطين والتحكم في الغبار. -

كيف يؤثر التدوير الحراري على الطلاءات؟

تزيد الدورات السريعة المتكررة من مخاطر التشظّي. اختر مواد كيميائية مستقرة الطاقة واستخدم تسلسلات تسخين محكومة. -

كيف يمكنني تقييم الموردين؟

اطلب أوراق البيانات وتقارير الاختبارات المعملية ودراسات الحالة في الموقع والمراجع. قم بإجراء تجربة صغيرة في الموقع قبل اعتمادها على مستوى المصنع.

التوصيات النهائية للاختبار التجريبي

-

اختر منطقة تجريبية تواجه وضع الفشل النموذجي الذي تريد حله.

-

اجمع مقاييس خط الأساس: تكلفة الإصلاح في السنة، واستخدام الوقود، ومعدل الخردة، وساعات التعطل.

-

العمل مع المورد لتوثيق خطوات التطبيق وأهداف السماكة وملامح المعالجة.

-

قم بقياس درجة حرارة المنطقة وفحصها على فترات زمنية محددة.

-

تسجيل النتائج وحساب المردود الحقيقي بناءً على الوفورات المقاسة.