AdTech retiküle seramik filtre köpüğü endüstriyel uygulamalarda mekanik özellik tutarlılığını 15%'nin üzerinde artırırken döküm reddetme oranlarında kanıtlanmış 40%'lik bir azalma sağlar. Benzersiz bir açık hücreli 3D yapı ile tasarlanan bu filtrasyon üniteleri, alüminyum, demir ve çelik alaşımlarında üstün termal şok direnci ve metalik olmayan kalıntıların etkili bir şekilde giderilmesini sağlar. AdTech filtrasyon teknolojisini kullanan dökümhaneler istikrarlı laminer akışı güvence altına alır, türbülansı önler ve önemli ölçüde daha yüksek verim oranları elde ederek havacılık, otomotiv ve hassas döküm sektörleri için doğrudan daha düşük hurda maliyetlerine ve optimize edilmiş üretim döngülerine dönüşür.

Retiküle Seramik Filtre Köpüğünün Mühendislik Prensipleri

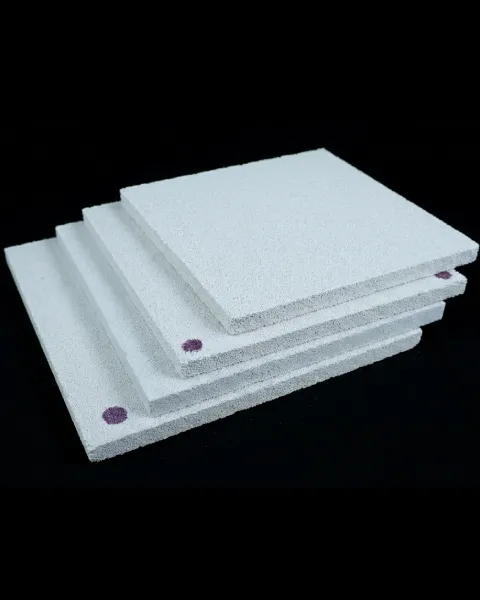

Bir yapısal bütünlüğün anlaşılması retiküle seramik filtre köpük tabakası iç geometrisinin incelenmesini gerektirir. Ekstrüde süzgeçlerin veya fiberglas ağın aksine, bu filtreler üç boyutlu bir labirenti taklit eden dolambaçlı bir yol yapısına sahiptir. Bu geometrik konfigürasyon, erimiş metali geçiş sırasında birçok kez yön değiştirmeye zorlar. Ortaya çıkan akış dinamiği, üç farklı mekanizma aracılığıyla mikron boyutundaki kalıntıların yakalanma olasılığını artırır: eleme, filtre keki oluşumu ve derin yatak filtrasyonu.

Dökümhane mühendisleri, tipik olarak 80% ile 90% arasındaki yüksek gözeneklilik aralığı nedeniyle bu malzemeye öncelik vermektedir. Bu tür yüksek boşluk oranları, filtrenin metal akışına minimum basınç düşüşü uygulamasını sağlarken, inklüzyon adsorpsiyonu için maksimum spesifik yüzey alanını korur. AdTech bu tabakaları, organik köpüğün seramik bulamacı ile emprenye edildiği, kurutulduğu ve yüksek sıcaklıklarda sinterlendiği bir polimerik sünger yöntemi kullanarak üretmektedir. Sonuç, organik kalıntılardan arındırılmış, aşırı metalürjik ortamlara dayanabilen sağlam bir seramik iskelettir.

Kapsama Giderme Mekanizmaları

Seramik köpük filtrenin verimliliği fiziksel ve kimyasal etkileşimlere dayanır. Büyük partiküller filtre yüzeyinde fiziksel olarak bloke edilir. Ancak daha küçük partiküller seramik matrisin iç ağında hapsolur.

-

Yüzey Eleme: Gözenek çapından daha büyük partiküller giriş yüzeyinde hemen durdurulur.

-

Kek Filtrasyonu: Büyük partiküller biriktikçe, daha ince kirlilikleri yakalayan ikincil bir filtre katmanı oluştururlar.

-

Derinlik Filtrasyonu: En kritik mekanizma, yüzey gerilimi ve kimyasal afinite nedeniyle seramik hücre duvarlarına küçük inklüzyonların (birkaç mikrona kadar) adsorpsiyonunu içerir.

Ayrıca okuyun: Seramik Köpük Filtre Üretim Süreci.

Malzeme Sınıflandırmaları ve Uygulamaya Uygunluk

Doğru seçimi yapmak retiküle seramik filtre köpük tabakası tamamen döküm yapılan alaşıma bağlıdır. Sıcaklık eşikleri ve kimyasal uyumluluk temel malzemeyi belirler. AdTech, metalürjik ihtiyaçların spektrumunu karşılamak için üç ana kategori üretmektedir.

Tablo 1: Seramik Malzeme Seçim Matrisi

| Malzeme Bileşimi | Ortak İsim | Maksimum Sıcaklık | Hedef Alaşım | Renk Göstergesi | Anahtar Karakteristik |

| Alümina (Al2O3) | Alümina CFF | 1200°C | Alüminyum ve Alaşımlar | Beyaz / Pembe | Erimiş alüminyum korozyonuna karşı yüksek direnç. |

| Silisyum Karbür (SiC) | SiC CFF | 1500°C | Gri ve Sfero Döküm | Gri / Siyah | Üstün termal şok direnci ve mukavemeti. |

| Zirkonya (ZrO2) | Zirkonya CFF | 1700°C | Karbon ve Paslanmaz Çelik | Sarı / Kahverengi | Aşırı ısı toleransı ve kimyasal inertlik. |

Satın alma yöneticileri bu özellikleri fırın çıktılarıyla eşleştirmelidir. Demir döküm için bir Alümina filtre kullanmak, sıcaklık limitleri nedeniyle anında katastrofik arızaya neden olurken, alüminyum için Zirkonya kullanmak teknik fizibiliteye rağmen ekonomik olarak verimsizdir.

Akış Kontrolü için Gözenek Yoğunluğunun (PPI) Optimize Edilmesi

Gözenek yoğunluğu Lineer İnç Başına Gözenek (PPI) cinsinden ölçülür. Bu metrik, filtrasyon hassasiyetini ve akış hızı kapasitesini tanımlar. retiküle seramik filtre köpük tabakası. Daha yüksek bir PPI sayısı daha küçük gözenekleri ve daha ince filtrelemeyi gösterir, ancak akışa daha yüksek direnç getirir.

Filtrasyon Hassasiyeti ile Dökme Hızının Dengelenmesi

Mühendisler genellikle temizlik ve kalıp doldurma süresi arasında bir değiş tokuşla karşı karşıya kalırlar. Filtre çok kısıtlayıcıysa, kalıp metal katılaşmadan (soğuk kapanma) önce dolmayabilir. Filtre çok açıksa, yabancı maddeler geçer.

-

10-20 PPI: Hızlı dolumun kritik olduğu büyük dökümler veya yüksek viskoziteli metaller için kullanılır. Cüruf ve cüruf gibi kaba safsızlıkları giderir.

-

30-40 PPI: Çoğu otomotiv ve genel makine dökümleri için standarttır. Akışı ciddi şekilde engellemeden orta büyüklükteki kalıntıların dengeli bir şekilde giderilmesini sağlar.

-

50-60 PPI: Mikroskobik temizliğin zorunlu olduğu havacılık parçaları veya ince duvarlı elektronik muhafazalar gibi yüksek değerli, kritik bileşenler için ayrılmıştır.

Tablo 2: AdTech Tarafından Önerilen ÜFE Kullanımı

| ÜFE Değerlendirmesi | Gözenek Boyutu (mm) | Akış Hızı Faktörü | Önerilen Uygulama |

| 10 ÜFE | 1,8 – 2,5 | Yüksek | Büyük Motor Blokları, Ağır Makine Tabanları |

| 20 ÜFE | 1.2 - 1.8 | Orta-Yüksek | Kum Döküm, Manifoldlar, Fren Rotorları |

| 30 ÜFE | 0.9 - 1.2 | Orta | Silindir Kapakları, Dişli Kutuları, Valfler |

| 40 ÜFE | 0.7 - 0.9 | Orta-Düşük | Hassas Havacılık Parçaları, Turboşarjlar |

| 50+ ÜFE | 0.5 - 0.7 | Düşük | Folyo Haddeleme Levhaları, Elektronik Soğutucular |

Türbülansın Azaltılması ve Laminer Akışın Faydaları

AdTech filtreleri katı maddeleri yakalamanın ötesinde hidrodinamik bir işlev de görür. Bir potadan dökülen erimiş metal türbülans yaratır. Türbülanslı akış havayı hapseder ve oksidasyona neden olarak oksit film kusurlarına yol açar. Metal potadan geçerken retiküle seramik filtre köpük tabakası, karmaşık ağ akışı düzeltir.

Akış, filtreden laminer (pürüzsüz) bir akış olarak çıkar. Laminer dolum kum kalıbının erozyonunu azaltır ve inklüzyonların yeniden sürüklenmesini önler. Bu akış düzeltmesi, proses mühendisleri tarafından özellikle kokil döküm ve düşük basınçlı döküm kurulumlarında filtrelemenin kendisine eşit derecede değerli olarak gösterilir.

Seramik köpük filtre plakası nasıl doğru şekilde monte edilir ve kullanılır

Örnek Olay İncelemesi: Otomotiv Üretiminde İğne Deliği Kusurlarının Çözümü

Zaman: Mart 2024

Konum: Monterrey, Meksika (1. Kademe Otomotiv Dökümhanesi)

Problem Tanımlama:

Sfero döküm fren kaliperleri üreten yüksek hacimli bir dökümhane, ret oranlarında ani bir artış yaşadı ve 12%'ye ulaştı. Kalite Kontrol, birincil kusurlar olarak deri altı iğne delikleri ve cüruf kalıntıları tespit etti. Bu kusurlar ancak işlendikten sonra görülebiliyor ve işlenmiş parçaların pahalı bir şekilde israf edilmesine yol açıyordu. Dökümhane standart bir 10 PPI preslenmiş süzgeç çekirdeği kullanıyordu.

AdTech Çözüm Önerisi:

AdTech mühendisleri yolluk sistemini analiz etti ve preslenmiş süzgecin nodülerleştirme işlemi sırasında oluşan ince magnezyum silikatları yakalamak için yetersiz olduğunu belirledi. AdTech Silisyum Karbür'e (SiC) geçilmesini önerdik retiküle seramik filtre köpük tabakası 20 PPI spesifikasyonu ile.

Uygulama ve Kanıtlar:

Dökümhane 500 birimlik bir deneme partisi gerçekleştirdi. Yolluk sistemi, köpük filtrenin boyutsal kalınlığına (22 mm) uyum sağlamak için biraz değiştirildi. Dökme sıcaklığı 1420°C'de sabit kaldı.

Sonuçlar:

-

Kusur Azaltma: Ret oranları ilk hafta içinde 12%'den 0,8%'ye düşmüştür.

-

Akış Özellikleri: Operatörler, yolluk kabında daha az sıçrama ile daha düzgün kalıp dolumu bildirdiler.

-

İşleme Performansı: CNC bölümündeki takım ömrü, demir matrisinde sert kalıntıların bulunmaması nedeniyle 20% ile artmıştır.

-

ROI: Seramik köpüğün birim maliyeti süzgeçten daha yüksek olmasına rağmen, hurdadaki azalma müşteriye ayda yaklaşık $45.000 tasarruf sağladı.

Üretim Hattınızın Verimliliğini Artırmak için AdTech'in Seramik Köpük Filtreleri Hakkında Bilgi Edinin!

AdTech Üretim Teknolojisinin Teknik Avantajları

AdTech, boyutsal tutarlılığı garanti eden gelişmiş bir otomatik sinterleme süreci kullanmaktadır. Birçok rakip, etkili filtreleme alanını azaltan “kör gözeneklerden” (tıkalı iç kanallar) muzdariptir. Bizim teknolojimiz tamamen birbirine bağlı bir yapı sağlar.

Termal Şok Direnci

Hızlı sıcaklık değişimlerine dayanma kabiliyeti tartışılmazdır. 1500°C'deki erimiş metal oda sıcaklığındaki bir filtreye çarptığında, termal gradyan muazzamdır. AdTech filtreleri, çatlama olmadan mikro genleşmeye izin veren özel seramik bağlayıcılar kullanır. Çatlamış bir filtre, kalıba seramik kalıntıları bırakacağından filtresizlikten daha kötüdür. SiC ve Zirkonya filtrelerimiz, ilk döküm şoku sırasında yapısal bütünlüğü sağlamak için zorlu termal döngü testlerine tabi tutulur.

Kimyasal Stabilite

Erimiş alaşımlar kimyasal olarak agresiftir. AdTech formülasyonları hedef alaşımlar için kimyasal olarak inerttir. Bu, filtrenin metalle reaksiyona girerek yeni inklüzyonlar veya gaz kabarcıkları oluşturmasını önler. Örneğin, Alümina filtrelerimiz, erimiş alüminyum alaşımlarının aşındırıcı doğasına direnmek için fosfatla bağlanmıştır ve eriyiğe fosforlu kontaminasyon girmemesini sağlar.

Kurulum ve Geçit Sistemi Tasarımı

Doğru yerleştirme retiküle seramik filtre köpük tabakası etkinliğini belirler. Yanlış montaj bypassa (filtrenin etrafından metal akması) veya kırılmaya neden olur.

-

Yerleştirme Yeri: İdeal konum, yolluk sisteminde, girişe yakın bir yerdedir. Bu, temiz metalin kalıp boşluğuna girmeden önce kat ettiği mesafeyi en aza indirir.

-

Baskı Boyutları: Filtre baskısı (kum kalıbındaki yuva), termal genleşmeyi karşılamak için çevre çevresinde 1-2 mm'lik bir boşluğa izin vermeli, ancak baypası önleyecek kadar sıkı olmalıdır.

-

Destek Alanı: Filtre, ferrostatik basınca direnmek için çıkış yüzünde yeterli destek gerektirir. Kenar çevresinde en az 3-5 mm'lik bir destek örtüşmesi öneriyoruz.

-

Akış Alanı Hesaplaması: Filtrenin toplam yüzey alanı, yolluk sisteminin boğma alanının 3 ila 5 katı olmalıdır. Bu oran, filtrenin akış hızı için darboğaz oluşturmamasını sağlar.

Filtre kutusu ile alümina seramik köpük filtre nasıl kullanılır.

Karşılaştırma: Köpük Filtreler ve Ekstrüde Hücresel Filtreler

Alıcılar genellikle ağsı köpüğü ekstrüde petek filtrelerle karşılaştırır. Ekstrüde filtreler güçlü olsa da, köpüğün karıştırma ve kıvrımlılığından yoksundurlar.

Tablo 3: Retiküle Köpük vs Ekstrüde Petek

| Özellik | Retiküle Köpük Filtre | Ekstrüde Petek Filtre |

| Gözenek Yapısı | Rastgele, 3D Birbirine Bağlı | Düz, Tek Yönlü Kanallar |

| Filtrasyon Modu | Derin Yatak + Pasta | Sadece Yüzey Taraması |

| Akış Düzeltme | Mükemmel (Yüksek Karışım) | İyi (Akışı Düzleştirir) |

| Dahil Etme Yakalama | Yüksek Verimlilik (Mikron seviyesi) | Orta (Boyuta bağlı) |

| Akış Direnci | Orta düzeyde | Düşük |

| Birincil Kullanım | Yüksek Kaliteli Hassas Dökümler | Yüksek Hacimli, Düşük Kritiklikli Parçalar |

Satın Alma Kılavuzu: Teknik Özellikler ve Toleranslar

AdTech'ten sipariş verirken, spesifikasyondaki hassasiyet doğru ürün teslimatını sağlar. Standart şekiller (kare, yuvarlak, dikdörtgen) ve özel geometriler tedarik ediyoruz.

-

Boyutsal Tolerans: Tipik olarak uzunluk/genişlik için ±1,0 mm ve kalınlık için ±0,5 mm.

-

Kenar Kaplama: Filtrenin kenarlarına özel bir sızdırmazlık contası veya refrakter kaplama uyguluyoruz. Bu, yanal sızıntıyı önler ve filtrenin kalıp baskısı içindeki ezilme mukavemetini artırır.

-

Paketleme: Filtreler higroskopik ve kırılgandır. AdTech, nem emilimini ve nakliye hasarını önlemek için ayrı karton ayırma ve vakumla kapatılmış paletler kullanır.

Havacılık ve Savunma Alanında İleri Uygulamalar

Havacılık ve uzay döküm gereksinimleri en katı olanlardır. Türbin kanadındaki tek bir eklenti motor arızasına yol açabilir. AdTech retiküle seramik filtre köpük tabakaları vakum indüksiyon ergitme (VIM) ve vakum ark ergitme (VAR) proseslerinde kullanım için uygundur. Zirkonya filtrelerimizin yüksek saflığı, süper alaşımlarda (Nikel-Kobalt bazlı) kontaminasyon olmamasını sağlar.

Bu uygulamalarda filtre aynı zamanda bir akış sönümleyici görevi görür. Karmaşık seramik kabuğa giren metalin hızını yavaşlatarak kalıp duvarı erozyonunu önler. AdTech'in gözenek yapısının tutarlılığı, simülasyon yazılımının (Magmasoft veya ProCAST gibi) havacılık tedarik zincirinde doğrulama için kritik bir faktör olan dolum sürelerini doğru bir şekilde tahmin etmesini sağlar.

Sürdürülebilirlik ve Çevresel Etki

Modern dökümhaneler atıkları azaltmak için baskı altındadır. AdTech filtreleri hurda oranını önemli ölçüde düşürerek sürdürülebilirliğe katkıda bulunur. Hurdaya ayrılmış bir dökümün yeniden ergitilmesi iki kat enerji tüketir (iki kez ergitme) ve karbon emisyonlarını artırır.

Ayrıca, üretim tesislerimiz ISO 14001 standartlarına uygundur. Kesme işleminden çıkan seramik atıkları geri dönüştürüyor ve düşük emisyonlu fırınlar kullanıyoruz. Filtrelerin kendisi toksik değildir ve standart dökümhane atıklarıyla birlikte bertaraf edilebilir veya diğer refrakter uygulamalarında agrega olarak kullanılmak üzere kırılabilir.

Ayrıca okuyun: Seramik Köpük Filtre Fiyatı 2026.

Sıkça Sorulan Sorular

S1: Retiküle seramik filtre köpük tabakasının maksimum raf ömrü nedir?

S2: AdTech filtreleri yerinde özel boyutlarda kesilebilir mi?

S3: Alüminyum döküm için 30 PPI ve 50 PPI arasında nasıl seçim yapabilirim?

S4: Dökme yüksekliği çok yüksekse filtre kırılır mı?

S5: Filtre alaşımın kimyasal bileşimini etkiler mi?

S6: Bir filtrenin zamanından önce tıkanmasına ne sebep olur?

S7: Bu filtreler sürekli döküm için kullanılabilir mi?

S8: Teknik literatürde bahsedilen “kör gözenek” sorunu nedir?

S9: Kullanmadan önce seramik filtreyi önceden ısıtmam gerekir mi?

S10: Seramik köpüğün maliyeti fiberglas ağ ile karşılaştırıldığında nasıldır?

Mühendisler için Nihai Teknik Tavsiyeler

Entegrasyon retiküle seramik filtre köpük tabakaları döküm sürecinize dahil etmek, kaliteli çıktıyı yöneten stratejik bir karardır. Optimum sonuçlar için mühendisler toplam açık yüzey alanını döküm ağırlığına göre doğrulamalıdır. AdTech, “kademeli” bir deneme yapılmasını önermektedir: temel akışı sağlamak için daha kaba bir gözeneklilikle (örn. 10 veya 20 PPI) başlayın, ardından akış hızı sınırlayıcı faktör haline gelene kadar temizliği en üst düzeye çıkarmak için daha ince gözenekliliklere (30 veya 40 PPI) geçin.

Teknik ekibimiz, simülasyon verileri ve yolluk tasarımı danışmanlığı ile müşterilerini desteklemektedir. Filtre özelliklerini eriyiğinizin metalürjik özellikleriyle uyumlu hale getiren AdTech, dökümhane operasyonlarınızın en yüksek verimlilik ve kalite standartlarına ulaşmasını sağlar.