Пористость в отливках ослабляет детали, подрывает герметичность и увеличивает расходы на утилизацию и доработку; самый быстрый путь к получению прочных отливок с высоким выходом — это систематический контроль содержания газа и подачи при затвердевании в сочетании с методами очистки металла, хорошо спроектированными литниковыми системами/вентиляцией, соответствующей фильтрацией и дегазацией, а также целенаправленным контролем. Реализация многоуровневой программы — рафинирование металла (дегазация и флюс), керамическая пенопластовая фильтрация, оптимизированный затворы и подъемники, контроль проницаемости формы и мониторинг процесса — обычно позволяют снизить пористость до приемлемых пределов или устранить критическую пористость для компонентов, удерживающих давление. Для алюминиевых литейных заводов сочетание ротационной дегазации инертным газом и высококачественных керамических пенопластовых фильтров из оксида алюминия (таких, как производимые AdTech), а также строгое соблюдение температурного режима и правил вентиляции обеспечивают наибольшее улучшение целостности отливки.

Почему пористость имеет значение

Пористость — это не просто эстетическая проблема. Мелкие пустоты внутри отливки снижают прочность на разрыв, сокращают срок службы, ухудшают герметичность поверхностей и приводят к возврату продукции клиентами или выходу из строя. В деталях, подверженных давлению или контактирующих с жидкостью, даже единичные поры могут стать причиной утечек или образования трещин. Экономические последствия этого явления вполне измеримы: снижение выхода годной продукции с первого прохода, увеличение затрат на ремонт после литья и потеря доверия клиентов. Поэтому предотвращение пористости должно быть в центре любой программы обеспечения качества.

Типы пористости и как их распознать

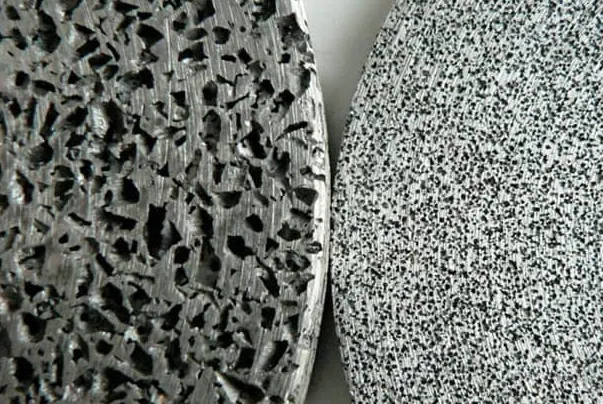

Газовая пористость

Газовая пористость проявляется в виде почти сферических полостей, часто с гладкими внутренними поверхностями. Она возникает, когда растворенные или увлеченные газы образуют пузырьки, которые не выходят до затвердевания. В алюминиевых отливках основным виновником является водород. Типичные признаки включают случайную, распределенную микропористость, видимую на поперечном сечении или при рентгеновском исследовании.

Усадочная пористость

Усадочная пористость (также называемая пористостью затвердевания) образуется там, где металл не может подаваться во время фазового перехода. Она обычно проявляется в виде взаимосвязанных угловатых пустот в зонах, затвердевающих в последнюю очередь, таких как сердечники или толстые участки.

Пористость, обусловленная захватом потока

Воздух, застрявший из-за турбулентного потока металла, создает нерегулярные полости вдоль линий потока или рядом с резкими изменениями сечения. Часто связано с плохим литьем или слишком быстрой заливкой.

Реакционная пористость

Локальная пористость поверхности, вызванная химическими реакциями между металлом и материалами формы, связующими веществами сердечника или покрытиями. Обычно локализуется и видна на поверхности.

Ключевые отверстия и металлургическая пористость

Некоторые сплавы и процессы приводят к образованию специфической для сплава или процесса морфологии пористости, которая требует металлургического анализа.

Таблица 1. Таблица быстрой идентификации: тип пористости, типичная причина, характерный внешний вид

| Тип пористости | Типичная причина | Типичный внешний вид |

|---|---|---|

| Газовая пористость | Растворенный газ (H2), плохая дегазация, захват | Сферические пузырьки, равномерное распределение |

| Усадочная пористость | Недостаточное кормление, горячие точки | Неправильные, соединенные между собой полости по центральной линии |

| Захват потока | Турбулентность, резкое закрытие затвора | Вдоль путей потока, соединенных по поверхности |

| Реакционная пористость | Реакции формы/сердечника | Местные поверхностные ямки или пузырьки |

| Металлургическая пористость | Проблемы, связанные с химическим составом сплавов | Неравномерный, может содержать оксидные пленки |

Основные причины, сопоставленные с корректирующими действиями

Пористость образуется в результате одной из трех причин: присутствие газа, который не был удален, невозможность подачи металла во время затвердевания или попадание газов или реактивных веществ в форму. Ниже приведена практическая схема действий.

Таблица 2: Сопоставление причин и действий

| Первопричина | Профилактические меры |

|---|---|

| Высокое содержание растворенного водорода | Ротационная дегазация или вакуумная дегазация; использование сухого флюса; уменьшение источников влаги. |

| Поверхностные оксиды и включения | Флюсование, скимминг, керамические фильтры в ковше или на пути разливки. |

| Турбулентное наполнение | Измените режим заполнения на ламинарное заполнение; используйте заполнение снизу или заполнение с погружением фильтра. |

| Плохое питание | Добавьте соответствующие подъемники и охладители; измените толщину секции; направленное затвердевание. |

| Газы в форме/сердечнике (влага) | Сухие керны, более низкая влажность песка, увеличение вентиляции или проницаемости. |

| Загрязнение от инструментов/оборудования | Используйте чистые ковши, системы перекачки с инертной облицовкой, избегайте влажных инструментов. |

Подготовка металла: дегазация и выбор флюса

Почему дегазация важна

Растворимость водорода в жидком алюминии высока, и она снижается во время затвердевания, вытесняя водород из раствора в виде пузырьков. Уменьшение количества растворенного водорода перед разливкой является одной из наиболее эффективных мер по снижению газовой пористости. Типичное целевое содержание водорода для высококачественных герметичных алюминиевых отливок находится в диапазоне 0,1 мл H2/100 г Al. Для достижения этого требуется контролируемая дегазация, правильная эксплуатация печи и сухие зарядные материалы.

Технологии дегазации и оптимальные параметры

-

Роторная дегазация инертным газом (ротор): Вводит пузырьки аргона или азота через ротор для удаления растворенных газов. Работайте в рекомендуемом диапазоне температур для сплава. Для многих алюминиевых сплавов оптимальная дегазация происходит при температуре около 710–750 °C.

-

Вакуумная дегазация: Эффективен при глубоком удалении газа, когда это позволяют инвестиции в процесс; сочетает вакуум с перемешиванием.

-

Очистка с помощью флюса: Химические флюсы (покрывающие флюсы, флюсы для удаления шлака, флюсы для рафинирования) помогают удалить оксидные пленки и более тяжелые включения. Флюс не заменяет дегазацию, а дополняет ее. Выбирайте флюс с низким содержанием летучих веществ и применяйте его в соответствии с рекомендациями поставщика.

Практическое примечание: Чрезмерное использование флюса может привести к попаданию загрязняющих веществ; следуйте рекомендациям по дозировке и подтверждайте их путем отбора проб и измерения содержания водорода.

Как подходят продукты AdTech

Гранулированные флюсы AdTech разработаны для разрушения оксидных пленок и облегчения скимминга при минимальном образовании летучих остатков. Для алюминиевых литейных заводов, стремящихся к воспроизводимым результатам, сочетание ротационного дегазатора и высокочистого гранулированного флюса обеспечивает максимальное снижение дефектов, связанных с газом. AdTech также рекомендует проводить регулярные измерения содержания водорода (например, с помощью испытаний при пониженном давлении или онлайн-датчиков) для подтверждения эффективности дегазации.

Фильтрация: керамические поролоновые фильтры и лучшие практики их размещения

Почему фильтрация снижает пористость

Фильтрация расплавленного металла удаляет неметаллические включения и оксиды, которые служат местами зарождения пор или прерывают пути подачи. Керамические пенопластовые фильтры улавливают шлак и сломанные оксидные ленты, одновременно сглаживая поток для уменьшения турбулентности.

Выбор фильтра и размер пор

-

Показатель пористости: Более крупные поры для высокой пропускной способности, более мелкие поры для критически важных применений. Баланс между ограничением потока и эффективностью фильтрации.

-

Материал: Фильтры из высокочистой керамической пены из оксида алюминия устойчивы к коррозии алюминием и предотвращают загрязнение расплава. Используйте фильтры, сертифицированные для использования в алюминиевом литейном производстве.

Правильное размещение и техника заполнения

-

Установите фильтры в ковше или системе разливки в таком месте, чтобы расплавленный металл заполнял фильтр от выпускного отверстия вверх. Это снижает турбулентность и предотвращает перенос уловленного газа вниз по потоку. Заполняйте фильтр медленно снизу, чтобы избежать попадания воздуха в матрицу фильтра.

Таблица 3. Контрольный список по размещению фильтров

| Шаг | Почему это важно |

|---|---|

| Заполнение снизу вверх | Предотвращает образование воздушных карманов в фильтре, снижает турбулентность |

| Соответствие температуры | Избегайте теплового шока фильтра; поддерживайте текучесть расплава |

| Поддержка и содействие | Предотвращение поломки фильтра под давлением потока |

| Проверка после использования | Обнаружение перегрузки или повреждения фильтра |

Фильтрующие пластины из алюминиевой пены AdTech имеют размеры, подходящие для использования в ковшах или в линии, и поставляются в комплекте с рекомендуемыми процедурами заполнения и опорными рамами, чтобы снизить вероятность повреждения фильтра во время разливки.

Техники обработки, перемещения и разливки расплава

Держите металл в чистоте от заряда до формы

Загрязнения попадают в процесс при обработке заготовок, добавлении лома и перемещении. Используйте закрытую плавку, сухой лом, а также соблюдайте дисциплину при использовании флюсов и снятии пены. Избегайте повторной плавки остатков сгоревшего флюса или шлама.

Системы передачи

-

Ковшовые крышки и литниковые трубки уменьшить контакт с воздухом и ограничить повторное окисление.

-

Контролируемая скорость заливки: Используйте принцип «медленно-быстро-медленно»: начните медленно, чтобы жидкость осела, ускорьтесь, чтобы наполнить без турбулентности, затем замедлитесь для завершения. Резкие ускорения вызывают увлечение газа.

Гигиена ковшей и разливочного оборудования

Предотвращайте загрязнение от изношенных футеровок или накипи путем регулярной проверки футеровок ковшей и использования футеровок из оксида алюминия или керамических покрытий, совместимых с алюминием.

Контроль литниковых каналов, подводных каналов и затвердевания

Конструкция для направленного затвердевания

Расположите подъемники и охладители таким образом, чтобы металл затвердевал в направлении подъемников, которые могут питать усадку. Используйте инструменты моделирования для выявления горячих точек и модификации геометрии, чтобы избежать усадки по центральной линии.

Гейтинг для предотвращения турбулентности

-

Используйте хорошо сформированные литники и литниковые каналы для создания ламинарного потока.

-

Рассмотрите возможность использования нижнего или погружного затвора, где это возможно, для уменьшения увлечения воздуха.

-

Добавьте фильтры и плавные переходы на углах, чтобы ограничить вихри.

Размеры и расположение подъемников

Подъемники должны иметь правильный объем и тепловую массу для обеспечения затвердевания. Экзотермические подъемники или изолирующие втулки помогают поддерживать температуру подъемника до тех пор, пока основная отливка не затвердеет. Правильное использование подъемников часто позволяет устранить пористость при затвердевании без дорогостоящей постобработки.

Материалы для изготовления форм, проницаемость и подготовка сердечника

Контроль влажности и проницаемости песка

Высокая влажность песка при контакте с расплавленным металлом превращается в пар, образуя газ, который вызывает пористость. Поддерживайте влажность песка, уровень связующего и проницаемость в пределах указанных диапазонов и при необходимости сушите сердечники на воздухе или в печи.

Покрытия и связующие вещества для сердечника

Выбирайте системы покрытий и связующих веществ, которые сводят к минимуму образование газов и совместимы с вашим металлом. Протестируйте новые материалы на пробных партиях и проверьте их на пористость в результате реакции.

Расположение и конструкция вентиляционных отверстий

Стратегически размещайте вентиляционные отверстия в толстых или закрытых областях, чтобы обеспечить выход скопившегося газа. В процессах с использованием постоянных форм используйте вентиляционные сверла или сетчатые вентиляционные отверстия для улучшения путей выхода газа.

Мониторинг процессов и неразрушающий контроль

Измерения в процессе производства

-

Измерение водорода: Испытания при пониженном давлении, горячая экстракция или онлайн-датчики подтверждают достижение целей дегазации.

-

Регистрация температуры: Поддерживайте температуру разливки и плавления в строгих пределах, установленных для конкретного сплава.

Стратегия неразрушающего контроля и инспектирования

-

Рентген / компьютерная томография: Идеально подходит для картографирования внутренней пористости критически важных деталей.

-

Ультразвуковое испытание: Полезно для обнаружения больших пустот или отслоений.

-

Испытания на давление/герметичность: Для деталей, предназначенных для работы с жидкостями или под давлением, может потребоваться испытание каждой детали под давлением.

Внедрите статистический контроль процессов, чтобы тенденции к увеличению количества дефектов вызывали расследование до того, как уровень брака увеличится.

Общие контрольные списки для управления процессами

Таблица 4. Ежедневный контрольный список литейного цеха для предотвращения пористости

| Артикул | Цель / Действие |

|---|---|

| Крышка печи и использование флюса | Расплавьте покрытие; используйте рекомендуемое количество флюса. |

| График работы роторного дегазатора | Выполнить по рецепту сплава; записать показания водорода |

| Проверка запасов и размещения фильтров | Используйте правильный размер пор; фильтры с заполнением снизу вверх |

| Состояние футеровки ковша | Проверяйте и ремонтируйте по мере необходимости |

| Влажность и проницаемость песка | Настройте в соответствии с техническими характеристиками; запекайте ядра по мере необходимости. |

| Шаблоны для ворот и подъемников | Проверьте текущий шаблон; обновите, если дизайн изменился. |

| Температура заливки | В пределах окна, специфичного для сплава |

| График НК | Рентгеновский/УТ-отбор проб по плану для каждой партии |

План внедрения для литейных заводов

-

Неделя базовых измерений: Сбор данных об уровнях водорода, проценте брака по результатам рентгеновского контроля, проценте брака и параметрах технологического процесса.

-

Быстрые результаты (2–4 недели): Введите или ужесточите протокол дегазации; установите керамические пенопластовые фильтры в ковшах; устраните явные дефекты вентиляции и литниковых каналов. При необходимости используйте фильтрацию AdTech и флюс.

-

Среднесрочная перспектива (1–3 месяца): Проведите моделирование затвердевания для критически важных деталей, перепроектируйте подводные каналы, стандартизируйте профили заливки.

-

Долгосрочный (3–12 месяцев): Рассмотрите возможность вакуумной дегазации для высококачественных деталей, автоматического мониторинга водорода и, при необходимости, внедрения HIP для сертификации нулевой пористости.

Десять практических примеров

-

Автомобильная ступица колеса: Добавлена фильтрация снизу вверх и дегазация ротора, сокращение отходов, связанных с пористостью, на 65%.

-

Корпус под давлением: Реализована вакуумная дегазация и последующая обработка HIP для достижения практически нулевой пористости, необходимой для сертификации герметичности.

-

Производство радиаторов: Переработанный впускной канал с нижним заполнением и грубым фильтром; удалена пористость, вызванная увлечением потока.

-

Прототипы песчаных отливок: Контролируемая влажность песка и улучшенные вентиляционные отверстия; устранена реакционная пористость на критических поверхностях.

-

Литье под давлением больших объемов: Применение вакуумной поддержки и оптимизированное управление смазкой; меньшее количество внутренних пустот в толстых выступлениях.

-

Корпус гидравлического клапана: Приняты фильтры из оксида алюминия AdTech и усовершенствованный флюс; пройдена первая проверка давления.

-

Обод колеса (LPDC): Перепроектирование подъемника на основе моделирования и улучшение чистоты расплава позволили снизить пористость по центральной линии.

-

Прецизионная деталь, изготовленная методом литья под давлением: Контроль процессов, настройка проницаемости оболочки и вакуумное наполнение минимизировали микропористость.

-

Алюминиевое литье для аэрокосмической промышленности: Комбинированные многоэтапные операции: дегазация, фильтрация, тщательная термообработка и неразрушающий контроль — соответствие спецификации.

-

Ремонт на вторичном рынке: Вакуумная пропитка используется для герметизации неизбежной пористости в некритических частях; применяется только в тех случаях, когда перепроектирование невозможно.

Контроль пористости при литье алюминия: Часто задаваемые вопросы о качестве

1. Какое действие является наиболее эффективным для уменьшения пористости?

2. Действительно ли пенокерамические фильтры снижают пористость?

3. Насколько низким должен быть уровень водорода для герметичных деталей?

4. Можно ли удалить пористость после застывания отливки?

5. Всегда ли повышение температуры заливки способствует наполнению?

6. Некоторые ли сплавы более склонны к пористости, чем другие?

7. Как часто следует просвечивать детали рентгеном на предмет пористости?

8. Решит ли использование одного только флюса мои проблемы с пористостью?

9. Какова роль конструкции литников в контроле пористости?

10. Когда следует рассматривать HIP для лечения пористости?

Окончательный контрольный список для устранения пористости

-

Измерьте базовые показатели водорода, брака и отказов рентгеновского оборудования.

-

Стандартизируйте рецепт дегазации и записывайте показания водорода.

-

Применяйте керамическую пенную фильтрацию и соблюдайте практику заполнения снизу вверх.

-

Переработка стратегии литников и подводных каналов с использованием моделирования для критически важных деталей.

-

Высушите и протестируйте керны и песок; проверьте связующее вещество и влажность.

-

Используйте закрытую переносную арматуру и заливайте с контролируемой скоростью.

-

Внедрение отбора проб для неразрушающего контроля, SPC и триггеров корректирующих действий.

-

Обучите операторов по дозированию флюса, синхронизации ротора и гигиене ковшей.

-

Для критически важных деталей при необходимости оцените возможность применения вакуумной дегазации или HIP.

-

Постоянно анализируйте данные и выявляйте первопричины любого всплеска пористости.

Заключительные замечания: практические приоритеты

Если сегодня вы можете начать только с трех изменений, сделайте их в следующем порядке:

-

Дисциплина дегазации: измерение и контроль водорода.

-

Фильтрация: установите и правильно используйте керамические фильтры из оксида алюминия в металлическом канале.

-

Гейтинг и ризинг: использовать моделирование для устранения горячих точек и улучшения подачи материала во время затвердевания.