A porosidade nas peças fundidas enfraquece as peças, compromete a integridade da pressão e aumenta os custos com sucata e retrabalho; o caminho mais rápido para obter peças fundidas duráveis e de alto rendimento é o controlo sistemático do teor de gás e da alimentação de solidificação, combinado com práticas de metal limpo, canalização/ventilação bem projetada, filtragem e desgaseificação adequadas e inspeção direcionada. Implementação de um programa em camadas — refinamento de metal (desgaseificação e fluxo), filtragem por espuma cerâmica, otimizado gates e risers, controlo da permeabilidade do molde e monitorização do processo — normalmente reduzem as taxas de porosidade para limites aceitáveis ou eliminam a porosidade crítica para componentes que retêm pressão. Para fundições de alumínio, a combinação de desgaseificação rotativa com gás inerte e filtros de espuma cerâmica de alumina de alta qualidade (como os fabricados pela AdTech), além de uma disciplina rigorosa de temperatura e ventilação, proporciona as maiores melhorias individuais na integridade da fundição.

Por que a porosidade é importante

A porosidade não é apenas uma questão estética. Pequenos vazios dentro de uma peça fundida reduzem a resistência à tração, diminuem a vida útil, comprometem as superfícies de vedação e causam devoluções por parte dos clientes ou falhas no serviço. Em peças que suportam pressão ou lidam com fluidos, mesmo poros isolados podem criar vazamentos ou pontos de início de fissuras. O impacto económico é mensurável: menor rendimento na primeira passagem, mais reparos pós-fundição e perda de confiança do cliente. A prevenção da porosidade deve, portanto, estar no centro de qualquer programa de qualidade.

Tipos de porosidade e como reconhecê-los

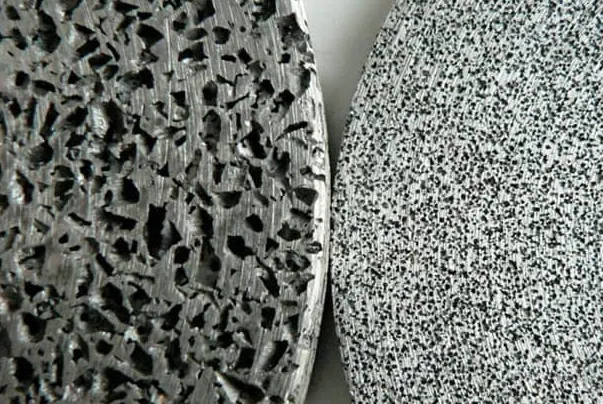

Porosidade do gás

A porosidade do gás aparece como cavidades quase esféricas, frequentemente com superfícies internas lisas. Ela resulta quando gases dissolvidos ou arrastados formam bolhas que não escapam antes da solidificação. Em peças fundidas de alumínio, o hidrogénio é o principal culpado. Os sinais típicos incluem microporosidade aleatória e distribuída, visível na secção transversal ou por raios X.

Porosidade de retração

A porosidade de retração (também chamada de porosidade de solidificação) forma-se onde o metal não pode ser alimentado durante a mudança de fase. Tende a aparecer como vazios angulares interligados nas zonas que solidificam por último, como núcleos ou secções espessas.

Porosidade de aprisionamento de fluxo

O ar aprisionado devido ao fluxo turbulento do metal cria cavidades irregulares ao longo das linhas de fluxo ou junto a mudanças abruptas na secção. Frequentemente associado a uma má entrada ou a um vazamento demasiado rápido.

Porosidade de reação

Porosidade superficial local causada por reações químicas entre o metal e os materiais do molde, ligantes do núcleo ou revestimentos. Geralmente localizada e visível na superfície.

Keyholing e porosidade metalúrgica

Certas ligas e processos produzem morfologias de porosidade específicas da liga ou do processo que requerem análise metalúrgica.

Tabela 1. Tabela de identificação rápida: tipo de porosidade, causa típica, aparência característica

| Tipo de porosidade | Causa típica | Aparência típica |

|---|---|---|

| Porosidade do gás | Gás dissolvido (H2), desgaseificação insuficiente, aprisionamento | Bolhas esféricas, distribuição uniforme |

| Porosidade de retração | Alimentação insuficiente, pontos quentes | Cavidades irregulares e interligadas na linha central |

| Presa do fluxo | Turbulência, abertura abrupta | Ao longo dos percursos de fluxo, ligados à superfície |

| Porosidade de reação | Reações do molde/núcleo | Cavidades superficiais locais ou bolhas |

| Porosidade metalúrgica | Problemas químicos da liga | Irregular, pode conter películas de óxido |

Causas fundamentais mapeadas para ações corretivas

A porosidade forma-se devido a uma falha em um dos três fatores: presença de gás que não foi removido, impossibilidade de alimentação do metal durante a solidificação ou introdução de gases ou reações pelo molde. Abaixo está um mapa de ações práticas.

Tabela 2: Mapeamento da causa para a ação

| Causa principal | Ações preventivas |

|---|---|

| Hidrogénio dissolvido elevado | Desgaseificação rotativa ou desgaseificação a vácuo; use fluxo seco; reduza as fontes de humidade. |

| Óxidos superficiais e inclusões | Fluxagem, skimming, filtros cerâmicos na concha ou no percurso de vazamento. |

| Enchimento turbulento | Modifique a abertura para enchimento laminar; use enchimento inferior ou enchimento por imersão com filtro. |

| Alimentação inadequada | Adicione elevadores e resfriadores adequados; altere a espessura da secção; solidificação direcional. |

| Gases do molde/núcleo (humidade) | Núcleos secos, menor humidade da areia, aumento da ventilação ou permeabilidade. |

| Contaminação proveniente de ferramentas/equipamentos | Use conchas limpas, sistemas de transferência com revestimento inerte e evite ferramentas húmidas. |

Preparação do metal: desgaseificação e seleção do fluxo

Por que a desgaseificação é importante

A solubilidade do hidrogénio no alumínio líquido é elevada e diminui durante a solidificação, forçando o hidrogénio a sair da solução na forma de bolhas. Reduzir o hidrogénio dissolvido antes do vazamento é uma das medidas mais eficazes para diminuir a porosidade do gás. Os teores típicos de hidrogénio almejados para peças fundidas de alumínio de alta qualidade e resistentes à pressão estão na faixa baixa de 0,1 ml H2/100 g Al. Para alcançar isso, é necessário controlar a desgaseificação, adotar boas práticas de forno e usar materiais de carga secos.

Tecnologias de desgaseificação e melhores parâmetros

-

Desgaseificação rotativa com gás inerte (rotor): Introduz bolhas de argônio ou nitrogênio por meio de um rotor para remover os gases dissolvidos. Opere dentro da faixa de temperatura recomendada para a liga. Para muitas ligas de alumínio, a desgaseificação ideal ocorre em torno de 710–750 °C.

-

Desgaseificação a vácuo: Eficaz na remoção profunda de gases quando o investimento no processo o permite; combina vácuo com agitação.

-

Refinamento assistido por fluxo: Os fluxos químicos (fluxos de cobertura, fluxos de desescória, fluxos de refinação) ajudam a remover películas de óxido e inclusões mais pesadas. O fluxo não substitui a desgaseificação, mas complementa-a. Escolha um fluxo com baixo teor de voláteis e aplique-o de acordo com as orientações do fornecedor.

Nota prática: O uso excessivo de fluxo pode introduzir contaminantes; siga as diretrizes de dosagem e confirme com amostragem e medição de hidrogénio.

Como os produtos AdTech se encaixam

As formulações de fluxo granular da AdTech são projetadas para quebrar películas de óxido e facilitar a remoção, minimizando resíduos voláteis. Para fundições de alumínio que desejam resultados reproduzíveis, a combinação de um desgaseificador rotativo e um fluxo granular de alta pureza produz a maior redução em defeitos relacionados a gases. A AdTech também recomenda a medição rotineira de hidrogénio (por exemplo, teste de pressão reduzida ou sensores online) para confirmar a eficiência da desgaseificação.

Filtragem: filtros de espuma cerâmica e melhores práticas de colocação

Por que a filtração reduz a porosidade

A filtragem do metal fundido remove inclusões não metálicas e óxidos que atuam como locais de nucleação para poros ou interrompem os caminhos de alimentação. Os filtros de espuma cerâmica retêm escória e fitas de óxido quebradas, ao mesmo tempo que suavizam o fluxo para reduzir a turbulência.

Seleção do filtro e tamanho dos poros

-

Índice de porosidade: Poros mais grossos para alta taxa de fluxo, poros mais finos para aplicações críticas. Equilibre a restrição de fluxo com a eficiência de filtragem.

-

Material: Os filtros de espuma cerâmica de alumina de alta pureza resistem à corrosão pelo alumínio e evitam contaminar o material fundido. Use filtros certificados para uso em fundições de alumínio.

Técnica correta de colocação e preenchimento

-

Instale filtros na concha ou no sistema de vazamento em um local que garanta que o metal fundido preencha o filtro a partir da saída. Isso reduz a turbulência e evita o transporte de gás preso a jusante. Encha o filtro lentamente a partir da parte inferior para evitar o aprisionamento de ar na matriz do filtro.

Tabela 3. Lista de verificação para colocação do filtro

| Etapa | Porque é importante |

|---|---|

| Enchimento de baixo para cima | Evita bolsas de ar no filtro, reduz a turbulência |

| Correspondência de temperatura | Evite choques térmicos no filtro; mantenha a fluidez do material fundido |

| Apoio e suporte | Evite a quebra do filtro sob pressão de fluxo |

| Inspeção pós-uso | Detectar saturação ou danos no filtro |

As placas de filtro de espuma de alumina da AdTech são dimensionadas para uso em conchas ou em linha e são acompanhadas por procedimentos de enchimento recomendados e estruturas de suporte para reduzir a possibilidade de danos ao filtro durante o vazamento.

Técnicas de manuseamento, transferência e vazamento de material fundido

Mantenha o metal limpo desde a carga até ao molde

Os contaminantes entram durante o manuseamento da carga, adição de sucata e transferência. Use fusão coberta, sucata seca e mantenha o fluxo e a escumação disciplinados. Evite refundir resíduos de fluxo queimados ou lamas.

Sistemas de transferência

-

Conchas e tubos de vazamento cobertos reduzir o contacto com o ar e limitar a reoxidação.

-

Velocidade de vazamento controlada: Use o princípio lento-rápido-lento: comece lentamente para assentar o líquido, acelere para encher sem turbulência e, em seguida, diminua a velocidade para finalizar. Acelerações repentinas causam arrastamento de gás.

Higiene do equipamento de concha e vazamento

Evite a contaminação por revestimentos gastos ou incrustações verificando regularmente os revestimentos da concha e utilizando revestimentos de alumina ou revestimentos cerâmicos compatíveis com o alumínio.

Controlo de gating, risers e solidificação

Projeto para solidificação direcional

Organize os risers e os chills de forma que o metal solidifique em direção aos risers que podem alimentar a contração. Use ferramentas de simulação para identificar pontos quentes e modificar a geometria para evitar o encolhimento da linha central.

Gating para evitar turbulência

-

Use canais e canais de distribuição bem moldados para produzir fluxo laminar.

-

Considere a utilização de portas inferiores ou submersas, quando possível, para reduzir a entrada de ar.

-

Adicione filtros e transições suaves nos cantos para limitar os vórtices.

Dimensionamento e posicionamento do riser

Os risers devem ter o volume e a massa térmica corretos para alimentar a solidificação. Risers exotérmicos ou mangas isolantes ajudam a manter a temperatura do riser até que a fundição principal solidifique. Risers adequados geralmente eliminam a porosidade da solidificação sem pós-processamento dispendioso.

Materiais do molde, permeabilidade e preparação do núcleo

Controlar a humidade e a permeabilidade da areia

A elevada humidade da areia converte-se em vapor quando entra em contacto com o metal fundido, produzindo gás que causa porosidade. Mantenha a humidade da areia, os níveis de ligante e a permeabilidade dentro dos intervalos especificados e seque ao ar ou coza os núcleos quando necessário.

Revestimentos e ligantes centrais

Selecione sistemas de revestimento e ligantes de núcleo que minimizem a geração de gás e que sejam compatíveis com o seu metal. Teste novos materiais em amostras e inspecione a porosidade da reação.

Localização e design da ventilação

Coloque estrategicamente aberturas de ventilação em regiões espessas ou fechadas para permitir que o gás preso escape. Em processos de moldagem permanente, use brocas de ventilação ou aberturas de malha para melhorar as rotas de escape.

Monitorização de processos e testes não destrutivos

Medições durante o processo

-

Medição de hidrogénio: Testes de pressão reduzida, extração a quente ou sensores online confirmam as metas de desgaseificação.

-

Registo da temperatura: Mantenha a temperatura de vazamento e fusão dentro de faixas restritas para intervalos específicos da liga.

Estratégia de NDT e inspeção

-

Raio-X / Tomografia computadorizada: Ideal para mapeamento de porosidade interna em peças críticas.

-

Teste ultrassónico: Útil para detetar vazios maiores ou delaminações.

-

Testes de pressão/fuga: Para peças fluidas ou que retêm pressão, pode ser necessário testar a pressão de cada peça.

Implemente o controlo estatístico do processo para que as tendências de defeitos desencadeiem uma investigação antes que os níveis de refugo aumentem.

Listas de verificação comuns para controlo de processos

Tabela 4. Lista de verificação diária da fundição para prevenção de porosidade

| Item | Meta / Ação |

|---|---|

| Tampa do forno e utilização do fluxo | Derreta a cobertura; use a quantidade recomendada de fluxo |

| Programação do desgaseificador do rotor | Execute por receita de liga; registe as leituras de hidrogénio |

| Verificação do inventário e posicionamento dos filtros | Use o tamanho correto dos poros; filtros de enchimento de baixo para cima |

| Condição do revestimento da concha | Inspecione e repare conforme necessário. |

| Humidade e permeabilidade da areia | Ajuste conforme as especificações; asse os núcleos conforme necessário |

| Modelos de gating e riser | Verifique o padrão atual; atualize se os designs mudarem |

| Temperatura de vazamento | Dentro da janela específica da liga |

| Cronograma de NDT | Amostragem por raios X/UT por plano de lote |

Roteiro de implementação para fundições

-

Semana de medição da linha de base: Recolha os níveis de hidrogénio, as taxas de rejeição por raios X, a taxa de sucata e os parâmetros do processo.

-

Resultados rápidos (2 a 4 semanas): Introduzir ou reforçar o protocolo de desgaseificação; instalar filtros de espuma cerâmica nas conchas; corrigir falhas óbvias de ventilação e canalização. Utilizar filtragem AdTech e fluxo, quando apropriado.

-

Médio prazo (1–3 meses): Execute simulações de solidificação para peças críticas, redesenhe os risers e padronize os perfis de vazamento.

-

Longo prazo (3 a 12 meses): Considere a desgaseificação a vácuo para peças de alta qualidade, monitoramento automatizado de hidrogénio e adoção de HIP para certificação de porosidade zero, se necessário.

Dez exemplos práticos

-

Cubo de roda automotivo: Adicionada filtragem ascendente e desgaseificação do rotor, reduzindo as rejeições relacionadas à porosidade em 65%.

-

Caixa de pressão: Implementação de desgaseificação a vácuo e pós-processamento HIP para alcançar porosidade quase nula para certificação de estanqueidade.

-

Produção de dissipadores de calor: Reformulação da passagem para enchimento inferior com um filtro grosso; remoção da porosidade de arrastamento do fluxo.

-

Prototipos de fundições em areia: Humidade controlada da areia e ventilação melhorada; eliminação da porosidade de reação em superfícies críticas.

-

Fundição sob pressão de alto volume: Aplicação de assistência a vácuo e gestão otimizada do lubrificante; menos vazios internos em saliências espessas.

-

Corpo da válvula hidráulica: Adotados filtros de alumina AdTech e fluxo refinado; aprovado no teste de pressão na primeira execução.

-

Jante (LPDC): O redesenho do riser baseado em simulação, aliado a uma melhor limpeza da fusão, diminuiu a porosidade da linha central.

-

Peça de precisão fundida por cera perdida: Os controlos do processo, o ajuste da permeabilidade do invólucro e o enchimento assistido por vácuo minimizaram a microporosidade.

-

Fundição de alumínio para a indústria aeroespacial: Várias etapas combinadas: desgaseificação, filtração, tratamento térmico cuidadoso e NDT — especificação atendida.

-

Reparações pós-venda: Impregnação a vácuo utilizada para selar a porosidade inevitável em peças não críticas; utilizada apenas quando o redesenho não é viável.

Controlo da porosidade na fundição de alumínio: FAQ de qualidade

1. Qual é a ação mais eficaz para reduzir a porosidade?

2. Os filtros de espuma cerâmica reduzem efetivamente a porosidade?

3. Que níveis de hidrogénio devem ser baixos para as peças estanques à pressão?

4. A porosidade pode ser removida depois de a peça fundida estar sólida?

5. O aumento da temperatura de vazamento é sempre útil para o enchimento?

6. Algumas ligas são mais propensas à porosidade do que outras?

7. Com que frequência devo radiografar peças de amostra para detetar a porosidade?

8. A utilização de um simples fluxo resolverá os meus problemas de porosidade?

9. Qual é o papel da conceção das comportas no controlo da porosidade?

10. Quando é que devo considerar o HIP para o tratamento da porosidade?

Lista de verificação final para eliminação da porosidade

-

Meça as taxas de falha de hidrogénio, sucata e raios X de referência.

-

Padronize a receita de desgaseificação e registre as leituras de hidrogénio.

-

Adote a filtragem com espuma cerâmica e imponha a prática de enchimento de baixo para cima.

-

Refaça a estratégia de gating e riser usando simulação para peças críticas.

-

Secar e testar núcleos e areia; controlar ligante e humidade.

-

Use hardware de transferência coberto e despeje a velocidades controladas.

-

Implementar amostragem NDT, SPC e acionadores de ações corretivas.

-

Treinar os operadores sobre dosagem de fluxo, sincronização do rotor e higiene da concha.

-

Para peças críticas, avalie a desgaseificação a vácuo ou HIP quando necessário.

-

Analise continuamente os dados e identifique a causa raiz de qualquer pico de porosidade.

Notas finais: prioridades práticas

Se só puder começar com três mudanças hoje, faça-as nesta ordem:

-

Disciplina de desgaseificação: medir e controlar o hidrogénio.

-

Filtragem: instale e utilize corretamente filtros de espuma cerâmica de alumina no caminho metálico.

-

Gating e risering: usar simulação para corrigir pontos críticos e melhorar a alimentação durante a solidificação.