高温耐火物保護コーティングは、耐火物の耐用年数を飛躍的に延ばし、メンテナンスの手間を削減し、金属の濡れや焼き付きの問題を低減し、高熱機器のエネルギー伝達を改善します。ライニングの化学的性質、塗布方法、運転プロファイルによって選択された場合、これらのコーティングは、修理回数の削減、稼働時間の延長、燃料使用量の削減を通じて、投資に対する測定可能な利益をもたらします。.

この素材が何をするのか、なぜ重要なのか

高温耐火物保護コーティングは、レンガ、キャスタブルライニング、セラミックファイバー、グラファイト、または金属の上に薄い機能的バリアを形成します。このバリアは、溶融金属の浸透、ケミカルアタック、摩耗、熱衝撃に耐えるとともに、多くの場合、ライニング表面の放射率を変化させ、熱伝達効率を向上させます。重いプロセス環境では、この薄い層がライニングの早期破壊を防ぎ、固着によるスクラップを減らし、緊急修理の頻度を下げます。.

コア・コーティング・ファミリー

セラミック・パウダー・バインダー

これらの処方は、耐火物粉末を無機バインダーと水または溶剤と混合します。代表的な粉末には、アルミナ、ジルコニア、ムライト、スピネルなどがあります。これらの粉末は、強い耐薬品性、高い耐火性、溶融金属に対する耐性を提供します。最近の粉末ベースのコーティングは、スプレー式または刷毛塗りが可能で、摩耗した加工面の修復によく使用される。.

ジルコンリッチ塗料

ジルコニウムシリケートまたはジルコニアリッチコーティングは、金属貫通、熱衝撃、フラックスアタックに対して優れた耐性を発揮します。1750℃までの安定性を謳う市販のジルコン系もある。これらは、キルン、ガラスタンク、鋳造フェーシングで一般的です。.

高放射率セラミックコーティング

耐火物表面の放射率を高めるよう設計された配合により、火炎や高温ガスからプロセス管や装入物への放射熱伝達が促進されます。焼成ヒーターやアニール炉の内部に塗布することで、輻射結合を改善し、処理能力を向上させたり、燃料消費量を削減することができます。現場報告では、塗布後の燃料節減とスループットの向上が報告されています。.

サーメットおよび金属-セラミックハイブリッド

これらのコーティングは、耐火性セラミック相と金属バインダーまたはニッケル/クロム相を組み合わせ、強力な密着性、耐摩耗性、熱安定性を実現します。サーメット膜は、機械的摩耗や磨耗と高温が共存する場所で使用されます。.

繊維強化剤および表面封止剤

セラミック・ファイバー・ライニングの場合、硬質化剤コーティングはファイバー表面に浸透し、ファイバーの損失、剥離、およびプロセス・ストリームの汚染を低減する硬質シェルを形成します。これらは多くの場合水性で、一般的なキルンや鍛造の温度範囲に合わせて設計されています。.

特殊な濡れ防止および剥離コーティング

鋳造用鋳型と取鍋用に配合されたこれらのコーティング剤は、溶融金属の固着傾向を低下させ、それによってバーンオンを減らし、鋳造品質を向上させ、洗浄サイクルを短縮する。.

表1 コーティングファミリー、主要成分、標準最高使用温度

| 家族 | 代表的な主原料 | 標準最高連続温度(約) |

|---|---|---|

| アルミナ系セラミック | アルミナパウダー、ケイ酸塩バインダー、水 | 1300-1600°C |

| ジルコニア/ジルコン・リッチ | ケイ酸ジルコニウム、ジルコニア、高Alバインダー | 1400-1750°C |

| 高放射率セラミック | セラミック顔料、反射性酸化物、無機バインダー | 1000-1600°C |

| サーメットハイブリッド | セラミックフィラー + Ni/Cr金属バインダー | 900-1500°C |

| 繊維強化剤 | コロイダルシリカ、ポリマー変性シリケート | 900-1300°C |

| 耐火モルタル/コーティング | アルミノケイ酸塩キャスタブルパウダー+油圧バインダー | 1200-1700°C |

コーティングはどのように保護されるか:メカニズムと性能レバー

-

物理的な障壁: 表面の気孔を埋め、溶融金属の浸透をブロックし、フラックスの濡れを防ぐ。.

-

ケミカル・バリア: プロセス化学薬品とゆっくりと反応する耐食性相を提供。.

-

熱制御: 望ましい結果に応じて、放射率を変化させ、熱をホットゾーンに反射させるか、負荷に放射する。.

-

機械的耐摩耗性: 強靭な相は、流動するスラグや研磨粒子による侵食を防ぐ。.

-

断熱制御: 低密度コーティングは、断熱が必要な場所での熱損失を低減する。.

性能は、粒度分布、バインダーの化学的性質、塗膜の厚さ、基材との接着性に左右される。.

表2 測定可能な主要特性とその理由

| プロパティ | 代表的な測定方法 | 選考に重要な理由 |

|---|---|---|

| 最高使用温度 | 熱サイクル試験、メーカー仕様 | コーティングがピークプロセス温度に耐えることを保証 |

| 熱伝導率 | レーザー光線またはASTMの標準的な方法 | 熱伝導率が低いと熱損失が少なく、高いと熱の広がりが良くなる。 |

| 放射率 | 赤外分光分析または熱量測定による比較 | 負荷やチューブへの放射熱伝達に影響を与える。 |

| 接着強度 | 引き剥がし試験(ASTM) | 熱サイクル中の耐スポール性の予測 |

| 耐薬品性 | 浸漬またはスラグ暴露試験 | 腐食性雰囲気での寿命予測 |

| 耐摩耗性 | テーバー摩耗・侵食リグ | 粒子流による摩耗を予測 |

工場用コーティングの選択

3つのアイテムをマッチさせて選ぶ:

-

サービス温度プロファイル: 安定した高温または頻繁なサイクル。.

-

化学物質への暴露: 溶融金属の種類、フラックス、アルカリ、硫化物の有無。.

-

機械的ストレス: 磨耗、衝撃、工具との頻繁な接触。.

アルミ保持トラフには、濡れ防止成分を含むアルミナ-ジルコン配合を選択する。焼成ヒーターの輻射部には、高放射率セラミック コーティングが燃費を改善する。ファイバーライニングのキルンリッドには、輻射熱を戻しつつファイバーの移動を防ぐ硬質化剤を選択する。.

各業界のサプライヤーは、それぞれのニーズに対応した製品群を製造している。出版されたレビューや最近の技術論文は、製造の進歩を要約し、複合コーティングの実験データを提供しています。.

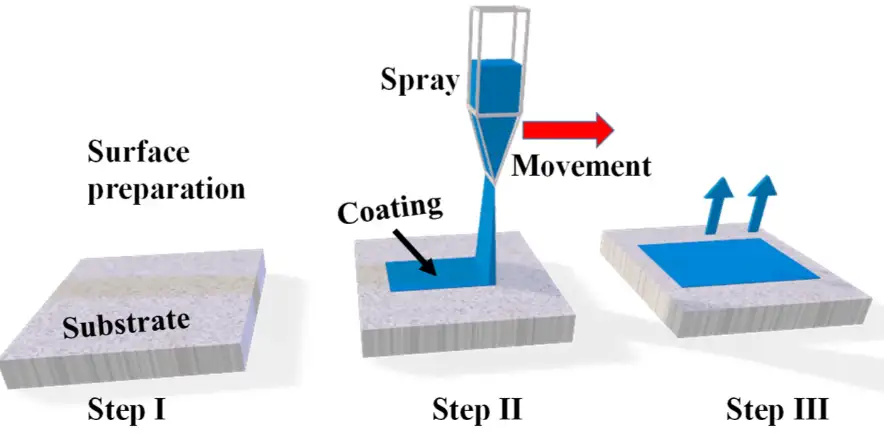

塗布方法と表面処理

表面処理

良好な接着は、適切な下地洗浄から始まります。緩い耐火物、スケール、ほこり、汚染物質を取り除く。レンガ造りの場合は、機械的なブラッシング、バキューム、軽い研磨が必要です。金属基材の場合は、酸化膜や油分を除去する。推奨される場合には、機械的なキーとなるように表面の輪郭を整えます。.

適用方法

-

刷毛塗りとコテ塗り: スポット補修や細かい部分の補修に便利なマニュアル。.

-

噴霧可能なスラリー: 空気圧式またはポンプ式のスプレーシステムは、広い面積をすばやくカバーする。.

-

エアレススプレー: 粘性の高いセメント系スラリーの高圧スプレー。.

-

ディップ・コーティング: 小型部品と工具用。.

-

溶射: 緻密なコーティングを必要とするメタリックまたはサーメットシステム用。.

被覆率、標準的な厚み、ポットライフは化学薬品によって大きく異なる。.

表3: 塗布方法、代表的な厚み、実用上の注意点

| 方法 | 標準的なウェット厚さ | 備考 |

|---|---|---|

| ブラシ/こて | 0.5-3 mm | 修理、ツーリング・フェースに最適 |

| 空気圧式スラリースプレー | 1-6 mm | 高速、適切なノズルとオペレーターのスキルが必要 |

| エアレススプレー | 0.8-5 mm | 粘性のあるミックスを扱い、コントロールが良い |

| 溶射(HVOF/プラズマ) | 30-500 µm | 緻密な金属/セラミック膜、表面のグリットブラストが必要 |

| ディップコート | 20-200 µm | 安定した工具用薄膜 |

養生、乾燥、初期ヒートアップ

養生は最終強度をコントロールする。塗膜間の乾燥時間については、メーカーの指示に従ってください。水硬性バインダーの場合、通常、初期常温硬化の後に加熱を行います。急激な加熱は水分を閉じ込め、剥離やひび割れの原因となります。段階的な加熱サイクルを用い、最初の昇温を低くして結合水を追い出し、その後、塗膜が焼結して設計特性に達するまで緩やかに昇温します。.

規格、試験、検証

すべての耐火物コーティングをカバーする単一の世界標準はありませんが、ASTMおよびISO試験は、熱膨張、接着強度、および耐薬品性を評価します。実地試験は、性能に関する最良の証拠となります。候補配合の独立したラボ試験は、代表的な条件下での期待寿命を定量化するのに役立ちます。業界論文やサプライヤーの技術情報には、ケーススタディや測定された改善点が詳しく記載されています。.

一般的な故障モードと対策

-

スポーリング: 水分の閉じ込めや接着不良が原因であることが多い。対策:乾燥手順を改善し、塗膜の厚みを減らし、下地を再調整する。.

-

侵食: 研磨剤の流れが原因。対策:硬度を上げるか、コーティングを厚くする。.

-

化学兵器による攻撃 フラックスやアルカリによる溶解が進行する。対策:耐薬品性の高い化学薬品を選択し、犠牲層を塗布する。.

-

バーンオンとスティッキング: 鋳造または搬送装置で発生する。対策:湿潤防止剤を使用し、表面仕上げを修正する。.

数値化された利益

測定されたプラントの利益は、3つのバケツに分類される:

-

ダウンタイムの削減: ライニングの補修回数が減り、補修期間も短縮される。.

-

省エネ: 放射伝達の改善により、同じ処理量に必要な燃料が削減されます。事例では、炉の形状や運転ポイントによって数パーセントの燃料節減を記録している。.

-

質の向上: より低いバーンオンがスクラップ率を減らし、歩留まりを向上させる。.

コストドライバーとライフサイクル経済学

コーティングシステムのCapExには、製品コスト、表面処理、塗布作業、施工中のダウンタイムが含まれる。OpExの改善には、修理頻度の低減、燃料の削減、ライニングの長寿命化などが含まれる。簡単な投資回収表は、試験を正当化するのに役立ちます。.

サンプルROI表(例示数字)

| 項目 | ベースライン | コーティング後 | 年間節約額 |

|---|---|---|---|

| 年間耐火物補修費 | $120,000 | $45,000 | $75,000 |

| 年間燃料費 | $2,400,000 | $2,280,000 | $120,000 |

| コーティング購入+施工(1回のみ) | – | $150,000 | – |

| 初年度の純節約 | – | – | $45,000 |

このサンプルは、範囲にもよるが、2~3年以内に投資回収できる可能性を示している。サイト固有のエンジニアリングにより、正確な見積もりが得られます。.

配合に関するテクニカル・ノート

-

粒子の等級付け は、充填密度と気孔率に大きな役割を果たす。微粉は表面仕上げを向上させ、粗粉は機械抵抗を向上させる。.

-

バインダー 水硬性セメントからコロイダルシリカ、高温無機接着剤まで、さまざまな種類がある。その選択は、硬化スケジュールと保持空隙率に影響する。.

-

添加物 湿潤剤、金属接触部用の濡れ防止パウダー、赤外線反射率を変える放射率調整剤などが含まれる。.

最近の材料科学レビューでは、耐火性を犠牲にすることなく靭性を向上させるナノ構造相の傾向が強調されている。実験室研究では、合成経路を要約し、新しい耐火物ベースのコーティングの腐食試験データを提示している。.

安全性、環境、取り扱い

多くのコーティング剤は水性で揮発性有機物が少ないが、溶剤キャリアを使用するものもある。粉塵対策、PPE、換気についてはMSDSの指示に従ってください。スプレー作業では、オーバースプレーを制御し、廃棄スラリーを封じ込める。廃棄は地域の規則に従ってください。.

実践的実施チェックリスト

-

動作温度と動作サイクルの監査。.

-

ライニングの化学的性質をサンプリングし、過去の不具合を記録する。.

-

サプライヤーにデータシートと独立したテストレポートを要求する。.

-

代表的な地域で小規模な試験を行う。.

-

性能を監視し、燃料使用量を測定し、最初のヒートサイクル後に点検する。.

-

試験指標が目標を達成した場合、アプリケーションの規模を拡大する。.

表4 一般的な業界のクイック・セレクション・マトリックス

| 産業 | 典型的なコーティングの焦点 | 優先物件 |

|---|---|---|

| 鉄鋼再加熱炉 | 高放射率耐火コーティング | 放射率と熱安定性 |

| アルミニウム溶解/保持 | 濡れ防止、ジルコン/アルミナ・ブレンド | 金属耐貫通性 |

| ガラス製タンク・クラウン | ジルコン・リッチまたはAlリッチ・コーティング | 熱衝撃と化学的安定性 |

| セメント窯 | 耐食性高密着コーティング | 磨耗と接着強度 |

| 石油化学ヒーター | 放射率と耐食性 | 放射効率と耐薬品性 |

ケーススタディのスナップショット

-

焼鈍炉の改造:高放射率セラミックによる輻射レンガのコーティングにより、チューブへの輻射結合が改善。より低い排ガス温度で最大5%の処理能力向上を報告。.

-

アルミニウム製ホールディング・トラフ:ジルコン・リッチなフェーシングが金属の浸透と焼き付きを抑えた。作業順序は、表面洗浄、下塗り1回、上塗り2回。下流のスクラップが減少し、ライニングの寿命が延びた。.

実装の落とし穴と緩和策

-

相性が悪い: 最初にテストエリアを選び、化学物質の適合性を確認する。.

-

乾燥が悪い: 管理されたヒートランプ・プロトコルを実施し、水分を測定する。.

-

サーフェスの準備時間を過小評価している: 砂埃掃除と掃除機がけの予算。.

-

トレーニング不足: 最初の仕事では、適切な厚みと硬化を確保するため、監督のもとでコーティングを行う。.

研究動向と素材開発

最近のレビューでは、構造用合金の腐食保護に耐火物ベースのコーティングの使用が増加していること、および放射特性を調整するために人工放射率調整剤の使用が増加していることが確認されている。また、耐火物ベースのコーティングの新しい合成ルートや、スケールアップに関する考察についても、学術的・産業的な報告がなされている。これらの開発は、長寿命と優れた熱管理を両立させるコーティングの方向性を示している。.

よくある質問

-

耐火物保護コーティングとは?

耐火レンガ、キャスタブル、ファイバー、または金属の上に置かれる薄い人工層。溶融金属の浸透を防ぎ、化学摩耗を低減し、熱性能を向上させる。. -

コーティングを施せば、耐火物の故障はすべてなくなるのか?

コーティングはライニングの寿命を延ばし、いくつかの故障モードを低下させますが、大きな機械的衝撃や重大な設置欠陥による壊滅的な損傷は、依然として修理が必要です。. -

一般的なコーティングの耐用年数は?

耐用年数は運転条件によって異なる。多くのプラントでは、効果的なコーティングによって、修理の間隔が数ヶ月から数年に延びる。. -

アルミニウム・コンタクトにはどのコーティングが最適ですか?

濡れ防止添加剤入りのジルコン濃縮アルミナ・コーティングは、溶融アルミニウムとの接触に適している。. -

コーティングは燃料を節約するか?

コーティングがプロセスへの表面放射率を高めると、放射伝達が改善され、燃料が節約される。節約効果は炉の形状やデューティーに依存し、特殊なケースでは一桁台前半から10%台半ばのパーセンテージポイントに及ぶこともある。. -

どのような表面処理が必要ですか?

緩んだ材料、ほこり、汚染物質を取り除く。金属の場合は、酸化物や油分を取り除く。良好な機械的キーまたは粗さは、接着を助けます。. -

短時間の停電でもコーティングは可能ですか?

薄く、刷毛塗り可能なシステム、または急速固化スラリーであれば、より短時間で施工することができる。メンテナンス計画との調整が不可欠である。. -

環境リスクはあるか?

最近のシステムのほとんどは水性でVOCが少ないが、スラリーの廃棄や粉塵対策についてはMSDSの手順に従ってほしい。. -

熱サイクルはコーティングにどのような影響を与えるのか?

頻繁な高速サイクルは、ス ポールのリスクを増大させる。エネルギー的に安定した化学物質を選択し、制御されたヒートアップシーケンスを採用する。. -

サプライヤーをどのように評価すべきでしょうか?

データシート、ラボテストレポート、サイトケーススタディ、リファレンスをリクエスト。工場全体に導入する前に、小規模なオンサイトトライアルを実施してください。.

パイロットテストへの最終提案

-

解決したい典型的な故障モードが発生する試験エリアを選択する。.

-

ベースライン指標を収集する:年間修理費、燃料使用量、スクラップ率、ダウンタイム時間。.

-

サプライヤーと協力し、塗布手順、厚み目標、硬化プロファイルを文書化する。.

-

ゾーンの温度を計測し、定期的に点検する。.

-

成果を記録し、測定された節約額に基づいて実質的な投資回収額を計算する。.