Pencucian distribusi ADtech menyediakan pemisahan dan pengukuran terkontrol dari aluminium cair ke dalam beberapa stasiun hilir sambil menjaga agar kehilangan suhu tetap minimal, mencegah masuknya oksida, dan memastikan aliran yang seimbang ke degasser, filter, dan titik tuang; ketika direkayasa dengan lapisan tahan api yang tepat, geometri bermacam-macam, dan pemantauan aktif, pencucian distribusi meningkatkan konsistensi pengecoran, menurunkan skrap, dan mengurangi waktu henti akibat pengumpanan yang tidak merata.

Ikhtisar produk dan fungsi utama

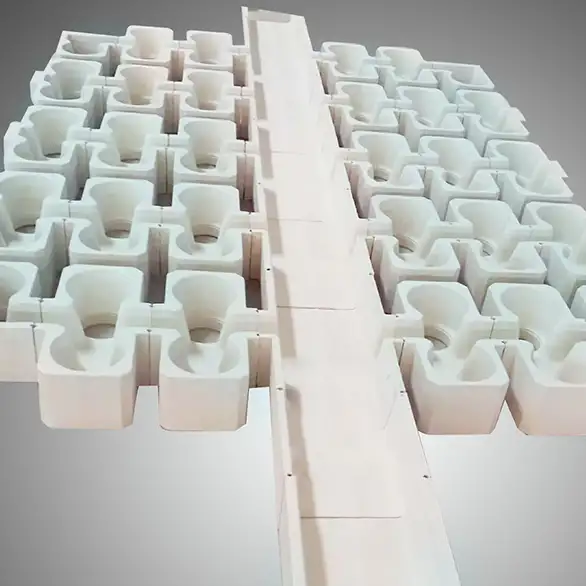

Pencucian distribusi mengalirkan aluminium cair dari satu sumber umpan ke dua atau lebih cabang hilir. Aplikasi yang umum termasuk memberi makan beberapa sel penuangan, beberapa unit degassing atau filtrasi, atau mesin die casting paralel. Unit ini menyeimbangkan laju aliran, meredam turbulensi, dan menyediakan skimming lokal dan kontrol suhu sehingga setiap cabang menerima logam dengan kebersihan dan suhu yang setara.

Keunggulan dan pembeda utama ADtech

-

Hot-face tahan api silikon tinggi yang cocok dengan mesin cuci ADtech untuk masa pakai yang lama dan daya rekat logam yang rendah.

-

Geometri manifold yang direkayasa yang menyamakan head hidraulik di seluruh cabang untuk menghindari kelaparan atau luapan.

-

Modul kontrol aliran terintegrasi termasuk bendung yang dapat disesuaikan, penyebar aliran, dan gerbang isolasi untuk setiap outlet.

-

Bagian modular dan sisipan yang dapat diganti dengan cepat untuk servis cepat dengan gangguan minimal pada saluran lainnya.

-

Instrumentasi opsional: termokopel, sensor tekanan diferensial, dan indikator aliran untuk pencatatan dan penelusuran proses.

Spesifikasi Pencucian Melengkung: Spesifikasi

| Item | Panjang | Untuk pelengkap pelat pengecoran | Spesifikasi |

| Standar | 200-3000mm | Menurut gambar | Menurut gambar |

Parameter Teknis Pencucian Melengkung:

| Item | Panjang | Untuk pelengkap pelat pengecoran | Spesifikasi |

| Standar | 200-3000mm | Menurut gambar | Menurut gambar |

Kemasan Pencucian Melengkung: Kemasan

Bagaimana pencucian distribusi meningkatkan kualitas dan produktivitas lelehan

-

Alat ini mengurangi semburan dan pusaran lokal dengan membagi aliran secara lembut ke beberapa saluran keluar, yang mengurangi masuknya sampah.

-

Mesin ini menyediakan zona skimming khusus dan kantong pengendapan di dekat cabang sehingga oksida permukaan dihilangkan sebelum logam meninggalkan mesin cuci.

-

Hal ini memungkinkan operator menyetel setiap cabang untuk kebutuhan hilir yang berbeda, misalnya satu umpan ke sel presisi tinggi dan yang lainnya ke jalur pengecoran berat.

-

Ini menurunkan variasi termal dan metalurgi di seluruh stasiun paralel, meningkatkan keseragaman bagian.

Konfigurasi umum dan jenis manifold

Tabel 1: Tata letak distribusi yang umum

| Jenis tata letak | Deskripsi | Terbaik untuk |

|---|---|---|

| Manifold umpan tunggal, dua cabang | Satu saluran masuk memberi makan dua saluran keluar dengan jarak yang sama | Tanaman kecil dengan stasiun penuangan kembar |

| Umpan tunggal, beberapa outlet radial | Saluran masuk dengan cabang radial dalam pola bintang | Umpan pusat ke beberapa sel jangka pendek |

| Pencucian tandem dengan gerbang isolasi | Pencucian dua tahap di mana tahap pertama menyamakan, tahap kedua mengisolasi | Jalur throughput tinggi yang membutuhkan isolasi selektif |

| Bank dupleks dengan jalur pintas | Mesin cuci paralel dan jalan pintas untuk satu cabang | Produksi berkelanjutan dengan kemampuan hot-swap |

Prinsip-prinsip desain hidraulik

-

Jaga agar transisi tetap mulus dengan jari-jari bertahap di persimpangan untuk menjaga aliran tetap laminar.

-

Sesuaikan panjang cabang dan geometri saluran keluar jika memungkinkan untuk menyamakan resistensi hidraulik.

-

Jika panjang cabang berbeda, setel resistansi efektif menggunakan lubang yang dikalibrasi, gerbang yang dapat disesuaikan, atau outlet dengan lebar variabel.

-

Sediakan kantong pengendapan berkecepatan rendah di bagian hulu cabang agar kontaminan yang mengapung dapat mengapung dan tersaring.

Bahan, lapisan dan manajemen termal

-

Hot-face: refraktori alumina yang dapat dicor atau dibentuk dengan silikon tinggi untuk kompatibilitas bahan kimia dan kinerja anti lengket.

-

Insulasi cadangan: kastor isolasi densitas rendah atau modul serat untuk mengurangi kehilangan suhu.

-

Cangkang baja: casing struktural dengan rangka penyangga dan penutup yang dapat dilepas untuk keselamatan pekerja dan memudahkan pemeriksaan.

-

Opsi pemanas: jaket listrik, pemanas awal induksi atau pemanas jejak untuk penutup untuk mempertahankan suhu selama periode aliran rendah.

-

Target termal yang umum: jaga penurunan suhu di seluruh bagian mesin cuci di bawah 2-4°C per meter dalam kondisi lingkungan normal.

Perangkat keras dan aksesori kontrol aliran

-

Bendung dan pelat slot yang dapat disesuaikan untuk penyeimbangan kasar.

-

Gerbang isolasi hidraulik atau bermotor untuk penutupan cabang yang cepat.

-

Penyebar aliran atau penyekat untuk memoderasi dampak jet pada permukaan filter.

-

Port skimmer dan keranjang skimmer yang dapat dilepas.

-

Sisipan aus yang dapat diganti pada saluran masuk cabang untuk mengurangi erosi.

-

Instrumentasi: termokopel di setiap cabang, transduser tekanan diferensial, dan sensor aliran opsional.

Panduan ukuran dan pemilihan

Tabel 2: Referensi cepat ukuran

| Skala tanaman | Massa saluran masuk tipikal per tuang | Jumlah cabang yang umum | Lebar pencucian (mm) |

|---|---|---|---|

| Lab / sel kecil | <200 kg | 1-2 | 100-200 |

| Pengecoran sedang | 200-1.000 kg | 2-6 | 200-400 |

| Throughput tinggi | > 1.000 kg atau terus menerus | 4-12 atau bank paralel | 400+ atau beberapa jalur |

Pemilihan harus mencakup irama tuang, ketinggian tuang, geometri gerbang, dan head loss yang dapat diterima. Jalankan dinamika fluida komputasi atau mock-up hidraulik untuk desain multi-cabang yang kompleks.

Daftar periksa instalasi dan commissioning

-

Konfirmasikan penyangga dan penyelarasan struktural.

-

Panaskan terlebih dahulu pencucian, sisipan, dan penutup cabang mengikuti jadwal ramp pemasok untuk menghindari guncangan termal.

-

Memasang instrumentasi dan memverifikasi sinyal pada HMI.

-

Tetapkan pengaturan keseimbangan awal: bukaan slot yang sama atau lubang yang dikalibrasi untuk uji coba pertama.

-

Melakukan uji coba penuangan yang terinstrumentasi, mengumpulkan catatan suhu dan aliran, melakukan Uji Tekanan Tereduksi atau pengambilan sampel inklusi di bagian hulu dan hilir cabang.

-

Sesuaikan resistensi cabang dan jadwal skimming hingga kriteria penerimaan terpenuhi.

Perawatan dan bahan habis pakai

-

Setiap hari: inspeksi visual, konfirmasi keranjang dan segel skimmer, periksa penutup dan titik pengangkatan.

-

Mingguan: periksa kalibrasi termokopel, bersihkan kantong terak yang dapat diakses.

-

Bulanan: periksa keausan refraktori pada saluran masuk cabang dan ganti sisipan yang aus.

-

Triwulanan: menguji aktuator kontrol pada gerbang dan melumasi bagian mekanis.

-

Suku cadang yang harus selalu tersedia: gasket, keranjang skimmer, sisipan aus, termokopel, elemen pemanas.

Kontrol keselamatan dan lingkungan

-

Panaskan terlebih dahulu secara menyeluruh; jangan pernah menuangkannya ke atas refraktori yang lembap atau dingin.

-

Sediakan knalpot lokal di dekat area skimming untuk menangkap asap.

-

Gunakan monitor oksigen atau gas jika tirai inert atau pembersihan diterapkan.

-

Pastikan jalan setapak yang aman, penutup yang terlindungi, dan APD yang tepat untuk operator yang menangani tugas skimming atau inspeksi.

-

Mengelola sampah yang terkumpul dan bahan skim sesuai dengan peraturan limbah dan daur ulang setempat.

Matriks pemecahan masalah

Tabel 3: Masalah umum dan langkah perbaikan

| Gejala | Kemungkinan penyebabnya | Tindakan korektif |

|---|---|---|

| Aliran yang tidak merata di seluruh cabang | Resistensi hidraulik yang tidak cocok | Sesuaikan lubang / gerbang; periksa kembali geometri cabang |

| Sampah yang berlebihan di satu cabang | Pelampiasan jet yang terlokalisasi atau waktu tinggal yang singkat | Tambahkan penyebar aliran, perpanjang kantong pengendapan, tingkatkan skimming |

| Kehilangan suhu tinggi | Kerusakan insulasi atau jangka waktu yang lama tanpa insulasi | Periksa insulasi, tambahkan penutup, verifikasi fungsi pemanas |

| Kebocoran segel yang menyebabkan bypass | Gasket yang aus atau penutup yang tidak sejajar | Ganti gasket, setel ulang pelat penjepit |

| Erosi yang cepat di outlet | Inklusi abrasif atau kecepatan lokal yang tinggi | Memasang sisipan keausan, mengurangi kecepatan lokal, meninjau pembersihan hulu |

Integrasi dengan sistem degassing, filtrasi, dan tuang

Urutan praktik terbaik untuk memaksimalkan kualitas logam:

-

Tungku / bejana penampung

-

Pencucian distribusi dengan skimming dan kantong pengendapan

-

Stasiun degassing ditempatkan di bagian hilir pengendapan awal, di bagian hulu penyaringan akhir

-

Unit filtrasi di outlet cabang atau segera setelah manifold cabang untuk pemolesan akhir

-

Menuangkan cerat, sendok, atau rongga cetakan

Penempatan yang disesuaikan sehingga setiap cabang menerima pra-perawatan yang tepat untuk keluarga bagian targetnya.

Pembenaran ekonomi dan pertimbangan ROI

Manfaat utama:

-

Mengurangi sisa dari pemberian makan yang lebih seragam dan entrainment inklusi yang lebih rendah.

-

Tingkat pemakaian filter yang lebih rendah dan masa pakai yang lebih lama ketika cabang-cabang terlindungi dari jet dan sampah.

-

Mengurangi pengerjaan ulang dan hasil pertama yang lebih tinggi karena suhu dan kebersihan yang konsisten di seluruh stasiun.

Tabel 4: Contoh cuplikan ROI

| Metrik | Contoh |

|---|---|

| Hasil tahunan | 3.000 ton |

| Pengurangan sisa pakan dari pakan seimbang | 0,5% absolut |

| Penghematan logam tahunan | 15 ton |

| Perkiraan penghematan tahunan | Tergantung pada lokasi; penghematan logam + pemesinan seringkali cukup besar |

| Biaya modal tambahan | Relatif moderat terhadap peningkatan lini penuh |

| Pengembalian yang khas | 6-18 bulan tergantung pada variabilitas awal |

Uji coba spesifik lokasi dan metrik sisa yang akurat menghasilkan estimasi pengembalian modal terbaik.