L'ajout de sel et de soude à l'aluminium en fusion améliore la qualité de la coulée en éliminant les oxydes et les gaz dissous, en favorisant un métal plus propre, en réduisant la porosité et en protégeant la surface de la fonte. Lorsque les mélanges de sels et les composés carbonatés appropriés sont utilisés à des températures et des doses contrôlées, ils contribuent à éliminer l'hydrogène, à piéger les inclusions non métalliques et à créer une couverture protectrice sur le bain. Ces effets réduisent les pertes par rebut, augmentent le rendement de la coulée et améliorent les propriétés mécaniques des pièces finies.

Aperçu de la conclusion

L'utilisation de fondants salins à base de chlorure (généralement des mélanges de NaCl et de KCl) avec des agents carbonatés (généralement du carbonate de sodium, souvent appelé soude caustique) produit de multiples effets bénéfiques : les réactions de fondant décapent les films d'oxyde, les couches de fondant piègent les inclusions, et la décomposition du carbonate ou la chimie du fondant favorise la formation de bulles qui facilitent l'élimination de l'hydrogène dissous. Une sélection appropriée de la composition, de la température et de la manipulation réduit les émissions nocives et les déchets de sel tout en produisant des pièces coulées plus lisses et plus denses.

Lire aussi : Comment raffiner l'aluminium fondu ?

Qu'entend-on par “sel” et “soude” dans la fonte d'aluminium ?

Sel (flux)Les bases : un mélange solide de sels inorganiques utilisé pour couvrir, protéger et affiner l'aluminium en fusion. Les bases typiques comprennent le chlorure de sodium (NaCl) et le chlorure de potassium (KCl), fréquemment combinés avec du fluorure ou d'autres additifs pour améliorer le mouillage, abaisser le point de fusion ou faciliter l'élimination des impuretés. Ces mélanges sont souvent appelés flux de sel ou gâteau de sel.

Soda (soude)La soude est généralement du carbonate de sodium (Na₂CO₃). En fonderie, la “soude” peut être saupoudrée ou incluse dans un mélange de flux pour encourager le bullage ou pour neutraliser des contaminants spécifiques. Les sources artisanales et à petite échelle recommandent souvent des cristaux de soude pour le dégazage ; les formulations industrielles peuvent incorporer des sources de carbonate parmi d'autres composants.

Comment les flux salins améliorent l'aluminium en fusion

Couverture du flux, manipulation des oxydes et protection de la surface

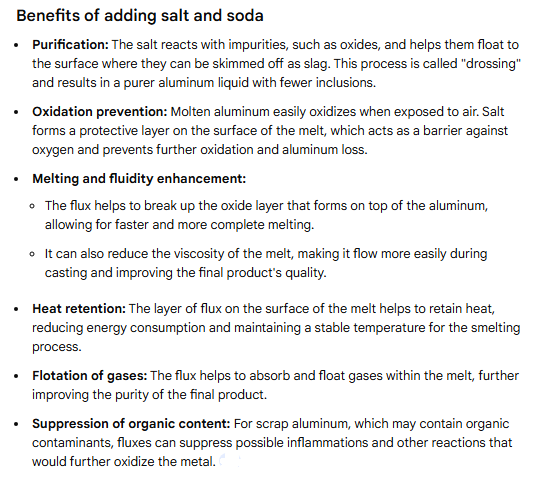

Une couche de sel fondu placée sur le métal forme une barrière physique qui empêche la réoxydation rapide de la surface de l'aluminium. Le sel mouille les films d'oxyde, favorisant leur rupture et leur incorporation dans le gâteau de sel qui peut être enlevé par écumage. Les couvercles de sel réduisent également les pertes de métal en limitant le contact direct avec l'air pendant le maintien et le transfert.

Interactions chimiques favorisant l'élimination des impuretés

Les composants chlorure et fluorure de nombreux flux réagissent avec les oxydes de surface et les impuretés de l'alliage pour former des composés solubles ou amovibles. Les réactions de chloration peuvent favoriser la formation d'espèces de chlorure d'aluminium dans la phase de flux, ce qui contribue à décoller les fines pellicules d'oxyde de la surface du métal et à les regrouper en écume. Les analyses thermodynamiques montrent que des mélanges de sels adaptés peuvent favoriser le transfert d'impuretés du métal vers le sel.

Contribution au dégazage (élimination de l'hydrogène)

Les composants des fondants fournissent des sites pour la nucléation des bulles et peuvent produire des produits de réaction gazeux qui facilitent l'évacuation de l'hydrogène. Lorsque les matériaux carbonatés ou les fondants réactifs se décomposent ou réagissent, les gaz générés réduisent la pression partielle de l'hydrogène à l'intérieur d'une bulle en formation, ce qui favorise la diffusion de l'hydrogène dissous hors du métal dans la bulle. Cette bulle s'élève alors et s'échappe, emportant l'hydrogène. Cette combinaison de mouillage, de réaction chimique et de formation de bulles est l'une des principales raisons pour lesquelles les flux améliorent le contrôle de la porosité.

Modification de la tension interfaciale et fluidité des métaux

Les flux de sel modifient la tension interfaciale entre l'aluminium en fusion et les oxydes de surface. Une tension interfaciale plus faible favorise la coalescence et le détachement des films d'oxyde piégés, ce qui améliore l'écoulement du métal et permet la séparation des crasses avec moins d'entraînement de métal. La recherche sur les flux NaCl-KCl documente cet effet et le relie à l'amélioration de l'élimination des inclusions pendant la refonte.

Comment le carbonate de sodium (lessive de soude) aide la fonte

Action de formation de gaz et agitation mécanique

Le carbonate de sodium peut se décomposer ou réagir dans des conditions de métal en fusion pour générer du CO₂ et d'autres espèces gazeuses dans des microzones, créant de petites bulles qui aident l'hydrogène à quitter la matière fondue. Ces gaz agissent comme des microagitateurs, améliorant la formation de bulles et l'évacuation de l'aluminium. L'utilisation pratique de la soude est courante dans les petits ateliers pour faciliter le dégazage.

Neutraliser certains contaminants

Les carbonates peuvent neutraliser les espèces acides dans les flux ou réagir avec les halogénures résiduels, modifiant ainsi la chimie locale à l'interface. Dans les flux formulés, la présence de carbonates est un levier que les ingénieurs utilisent pour ajuster le point de fusion, la mouillabilité et le comportement moussant.

Tableau 1 : Composants et rôles typiques dans les systèmes sel + soude

| Composant | Rôle typique dans le traitement de la fonte | Concentration typique (mélanges industriels) |

|---|---|---|

| NaCl (chlorure de sodium) | Matrice de sel primaire, assure le recouvrement et le mouillage | 30-60% en masse dans de nombreux mélanges. |

| KCl (chlorure de potassium) | Abaisse le point de fusion du mélange de sels, améliore l'écoulement | 20-50% de la base de sel. |

| Na₂CO₃ (carbonate de sodium) | Source de gaz pour les microbulles, facilite le dégazage | Pourcentage variable, souvent faible et additif ; utilisé séparément par certains opérateurs. |

| Na₃AlF₆, Na₂SiF₆ (additifs fluorés) | Favorise l'élimination des oxydes par action chimique, améliore la réactivité du flux | Ajouts mineurs, en fonction du produit. |

| Liants exclusifs sans fluor | Réduire les poussières et les fumées lors de l'application | Présent dans les formulations à faibles émissions. |

Recettes pratiques et paramètres de fonctionnement

Vous trouverez ci-dessous des fourchettes courantes rencontrées dans la pratique industrielle. Il s'agit de points de départ. Chaque fonderie doit valider les mélanges et les procédures dans le cadre d'essais incluant des tests métallurgiques et la surveillance des émissions.

Tableau 2 : Exemples de paramètres de processus pour le fluxage et l'utilisation de la soude

| Étape de l'opération | Valeur ou action typique |

|---|---|

| Préchauffage du flux | Préchauffer le flux pour éliminer l'humidité ; viser 100-200 °C selon les instructions du produit. |

| Température de fusion pour l'enrobage | 680-760 °C pour de nombreux alliages d'aluminium ; vérifier les spécifications de l'alliage. |

| Dose de flux | 0,5-2,5% de masse métallique pour de nombreuses tablettes ou poudres de flux, en fonction de l'opérateur. |

| Dose de soda (si utilisée) | Petites quantités, souvent saupoudrées ; point de départ de l'essai 0,1-0,5% de la masse de métal pour les loisirs/petite échelle, les formules industrielles varient. |

| Temps d'attente après l'ajout du flux | 3 à 10 minutes dans la plupart des ateliers ; des temps d'attente plus longs peuvent être nécessaires en cas de forte contamination. |

Tableau 3 : Comparaison des options d'affinage de la fonte

| Méthode | Force primaire | Limites | Combinaison typique de sel et de soude |

|---|---|---|---|

| Flux de sel | Peu coûteux, couvre la fonte, facilite l'élimination de l'oxyde et le dégazage | Génère du gâteau de sel, de la poussière, des émissions d'halogénures possibles | Fréquemment utilisé avec le soda pour les petits magasins ou lorsque les systèmes de gaz sont limités. |

| Dégazage rotatif au gaz inerte (argon, azote) | Élimination très efficace de l'hydrogène, peu de résidus chimiques | Coût de l'équipement, nécessite une alimentation en gaz et un système de rotor | Souvent préféré pour les pièces coulées de haute qualité ; peut être utilisé après le fluxage. |

| Dégazage des comprimés et des flux solides (comprimés préformés) | Dosage contrôlé, réduction des poussières, cohérence | Coût du produit, discipline de l'opérateur nécessaire | De nombreuses opérations privilégient les comprimés pour une manipulation plus propre. |

Considérations relatives à l'environnement, à la santé et à la gestion des déchets

Émissions et sous-produits

Les opérations de fluxage peuvent produire des particules en suspension dans l'air, du chlorure d'hydrogène et des composés volatils de chlorure d'aluminium lors d'une chloration chimique agressive. Les études et les thèses sur le fluxage des sels solides soulignent la nécessité de contrôler les émissions et de trouver d'autres procédés pour réduire les émissions de HCl, d'AlCl₃ et de poussières. L'extraction correcte des fumées, l'ensachage du gâteau de sel et la sélection de formules de flux à faible dégagement de fumées réduisent les risques.

Traitement et recyclage des gâteaux de sel

Le gâteau de sel qui s'accumule après la fonte contient des résidus métalliques et des sels mélangés. La pratique industrielle consiste souvent à capturer, refroidir et retraiter le gâteau de sel ; le recyclage réduit la consommation de matières premières et les coûts d'élimination. Des études économiques expliquent que le recyclage du sel est intéressant pour les grandes exploitations, bien que la contamination influe sur l'économie.

Règles de sécurité

- Éviter d'ajouter des sels humides ou mouillés à du métal chaud ; de la vapeur, des éclaboussures ou des explosions peuvent se produire.

- Utiliser des flux préchauffés ou des méthodes de manipulation à faible teneur en humidité.

- Prévoir une protection respiratoire, une extraction locale et une formation de l'opérateur pour la manipulation des produits contenant des halogénures.

La place des produits ADtech dans le flux de travail

ADtech fabrique des unités de dégazage, des filtres à lit profond et des plaques filtrantes en céramique qui complètent la pratique du sel et de la soude dans l'atelier. Cas d'utilisation :

- Unités de dégazage (ADtech): Remplace ou complète l'élimination de l'hydrogène par flux. Le dégazage rotatif ou en ligne du gaz inerte réduit les résidus chimiques et minimise la production de gâteaux de sel pour les travaux de plus grand volume ou de plus grande qualité.

- Systèmes de filtration à lit profond (ADtech): Élimine les inclusions non métalliques et les particules d'écume en aval du flux, ce qui permet d'obtenir un métal plus propre et une finition de surface plus homogène.

- Plaques filtrantes en céramique (ADtech): Assurer la filtration finale des particules avant la coulée ; les médias céramiques tolèrent la température et assurent une forte filtration mécanique.

La combinaison de l'équipement de dégazage ADtech et de l'utilisation sélective de flux peut optimiser le rendement et réduire l'empreinte environnementale. Si l'opération vise un contrôle étroit de la porosité et des propriétés métallurgiques prévisibles, le dégazage des gaz inertes et la filtration en profondeur sont des voies recommandées. (Cette déclaration de l'entreprise est cohérente avec les offres de produits ADtech).

Comment appliquer le sel et la soude en toute sécurité en pratique procédure par étapes

- Évaluer le niveau de contamination: Déterminer si les impuretés proviennent des crasses de surface, de la qualité de la ferraille ou de l'humidité entraînée.

- Préchauffer le flux: Sécher le mélange de sels pour éliminer l'humidité avant de l'introduire. Cela permet d'éviter les réactions violentes à la vapeur.

- Éliminer les crasses lourdes: Éliminer les crasses grossières et les croûtes contaminées avant de procéder au fluxage.

- Appliquer délicatement le flux: Saupoudrer ou placer le flux préchauffé sur la surface du bain ; le laisser fondre et former un film qui mouille l'oxyde. Le dosage est fonction de la masse du métal et des instructions du produit.

- Ajouter éventuellement du soda: Si vous utilisez du carbonate de sodium comme support de dégazage, appliquez de petites quantités par paliers contrôlés ; surveillez l'augmentation des fumées ou de la formation de mousse.

- Autoriser le temps de réaction: Laisser suffisamment de temps pour le transfert de l'oxyde dans la couverture saline et pour la formation de bulles afin d'expulser l'hydrogène. Généralement plusieurs minutes ; vérifier par échantillonnage.

- Gâteau de sel écrémé: Retirer la couche de gâteau de sel ainsi que les scories piégées. Collecter pour le recyclage.

- Dégazage et filtration mécaniques en option: Le dégazage au gaz inerte et la filtration en lit profond permettent d'obtenir une solidité interne et une qualité de surface optimales.

Problèmes courants et remèdes

- Fumées ou odeurs excessives: Vérifier la teneur en humidité et la composition chimique du flux. Passer à des formulations ou à des comprimés à faible teneur en fumées. Améliorer l'extraction locale.

- Mauvaise élimination de l'hydrogène: Envisager de combiner le fluxage des sels avec un dégazage rotatif ou d'utiliser une unité de dégazage ADtech. Vérifier le dosage et le temps de séjour.

- Transfert de métal dans le gâteau de sel: Réduire le délai d'écrémage et utiliser le bon dosage de flux et la bonne viscosité ; améliorer le contrôle de la température.

Technologies complémentaires et alternatives

- Flux de comprimés: Des alternatives au sel en vrac, prédites et peu poussiéreuses, plus faciles à manipuler dans les ateliers automatisés.

- Dégazage rotatif au gaz inerte: Efficace pour l'élimination de l'hydrogène, en particulier pour les composants à haute résistance ou étanches à la pression.

- Contrôle de l'atmosphère du four et pratiques de ferraillage à sec: Réduit la contamination des matières premières et diminue la demande de flux.

FAQ

1) Pourquoi les fonderies utilisent-elles des mélanges NaCl + KCl au lieu d'un seul sel ?

Le mélange de NaCl et de KCl abaisse le point de fusion et améliore les performances de mouillage tout en fournissant une viscosité utilisable pour l'absorption des oxydes. Les mélanges permettent d'obtenir un comportement couvrant pratique sans volatilité excessive.

2) La soude peut-elle à elle seule éliminer l'hydrogène de l'aluminium en fusion ?

Le carbonate de sodium peut favoriser la formation de bulles qui aident l'hydrogène à s'échapper, mais la soude seule est généralement insuffisante pour un dégazage complet des pièces coulées de haute qualité. Il est préférable de l'associer à d'autres méthodes.

3) Le fluxage de sel est-il sans danger pour les opérateurs ?

Lorsqu'il est manipulé correctement, avec préchauffage, extraction et équipement de protection individuelle, le fluxage de sel peut être effectué en toute sécurité. Les principaux risques sont les fumées, les poussières et les réactions avec l'humidité ; des contrôles permettent d'atténuer ces risques.

4) Comment le gâteau de sel est-il éliminé ou réutilisé ?

De nombreuses usines récupèrent le gâteau de sel par lavage, traitement ou traitement thermique afin de récupérer les sels et les métaux résiduels. Le recyclage réduit les coûts et les volumes de déchets.

5) Le flux de sel modifiera-t-il la chimie de l'alliage ?

Le fluxage peut éliminer des contaminants à l'état de traces et modifier la chimie de surface par des réactions de chlorure ou de fluorure ; toutefois, les flux correctement formulés ne modifient pas de manière significative la composition de l'alliage en vrac lorsqu'ils sont utilisés correctement. Vérifier par spectrométrie.

6) La soude augmente-t-elle la porosité en cas d'utilisation excessive ?

Un dosage excessif de carbonate peut produire de la mousse ou un bouillonnement instable qui emprisonne les gaz au lieu de les éliminer. Un dosage contrôlé et des essais permettent d'éviter ces problèmes.

7) Quelle est la meilleure solution pour les pièces de haute intégrité : le fluxage ou le dégazage rotatif ?

Le dégazage rotatif au gaz inerte permet généralement un contrôle supérieur de l'hydrogène pour les composants critiques. Le fluxage reste utile pour l'élimination des oxydes et le traitement des déchets. Une approche combinée permet souvent d'obtenir les meilleurs résultats.

8) Puis-je éliminer les flux en utilisant des équipements modernes ?

Le dégazage et la filtration avancés réduisent la dépendance à l'égard des flux, mais certains flux de déchets ou certaines conditions de fusion rapide peuvent encore bénéficier de couvertures salines. Les investissements dans l'équipement permettent de réduire les dépenses en capital au profit de la réduction des consommables et des déchets.

9) Les flux contenant du fluorure sont-ils nécessaires ?

Les additifs fluorés améliorent la désagrégation des oxydes et la réactivité, mais augmentent les problèmes d'émissions ; de nombreuses opérations utilisent des formules à teneur réduite en fluor ou sans fluor pour des raisons environnementales.

10) Comment les petites fonderies peuvent-elles commencer à utiliser le sel et la soude en toute sécurité ?

Commencez par utiliser des pastilles de flux préparées dans le commerce, effectuez de petits essais contrôlés, installez une bonne extraction locale et envisagez un partenariat avec un fournisseur de flux pour la formation. Combinez l'utilisation de flux avec un dégazage périodique au gaz inerte lorsque c'est possible.

Recommandations finales

- Valider la composition du flux et le dosage sur des produits de fusion représentatifs.

- Préchauffer le flux pour réduire les risques d'humidité.

- Combinez le fluxage avec le dégazage mécanique et la filtration pour les pièces moulées exigeantes.

- Mettre en œuvre des plans de recyclage des gâteaux de sel lorsque cela est économiquement possible.

- Envisager des formulations de flux à faible émission ou des formats de comprimés pour améliorer la sécurité de l'opérateur et la conformité à la réglementation.

Court placement de produit

ADtech propose des solutions intégrées pour la préparation de la fonte : des unités de dégazage qui réduisent la teneur en hydrogène tout en produisant un minimum de résidus chimiques, des systèmes de filtration en lit profond qui éliminent les inclusions après le fluxage, et des plaques filtrantes en céramique à haute performance pour le polissage final de l'aluminium fondu. L'association de l'équipement ADtech avec un flux de sel contrôlé et un dosage ciblé du carbonate de sodium permet d'obtenir une qualité de coulée fiable et des taux de rebut plus faibles.

Références

- Milani, V. et al. “Solid Salt Fluxes for Molten Aluminum Processing” (Flux de sels solides pour le traitement de l'aluminium en fusion).” Métaux, 2023.

- Hiraki, T. et al. “Thermodynamic Analysis for the Refining Ability of Salt Flux for Aluminum Recycling,” (Analyse thermodynamique de la capacité de raffinage du flux de sel pour le recyclage de l'aluminium).” MDPI / Matériaux, 2014.

- Lofstrom, G. “Solid Salt Fluxing of Molten Aluminum”, thèse de maîtrise, The Ohio State University, 2013.

- Roy, R.R., Utigard, T.A., “Interfacial tension between aluminum and NaCl-KCl-based fluxes,” Journal de la recherche sur les matériaux, 1998.

- Pages de synthèse sur l'industrie et notes sur les produits concernant les types de flux et les pratiques.