Un laveur de distribution ADtech assure une division et un dosage contrôlés de l'aluminium fondu dans plusieurs stations en aval tout en maintenant une perte de température minimale, en empêchant l'entraînement d'oxydes et en assurant un flux équilibré vers les dégazeurs, les filtres et les points de coulée ; lorsqu'il est conçu avec un revêtement réfractaire correct, une géométrie de collecteur et une surveillance active, un laveur de distribution améliore la cohérence de la coulée, réduit les rebuts et diminue les temps d'arrêt dus à une alimentation irrégulière.

Vue d'ensemble du produit et fonction principale

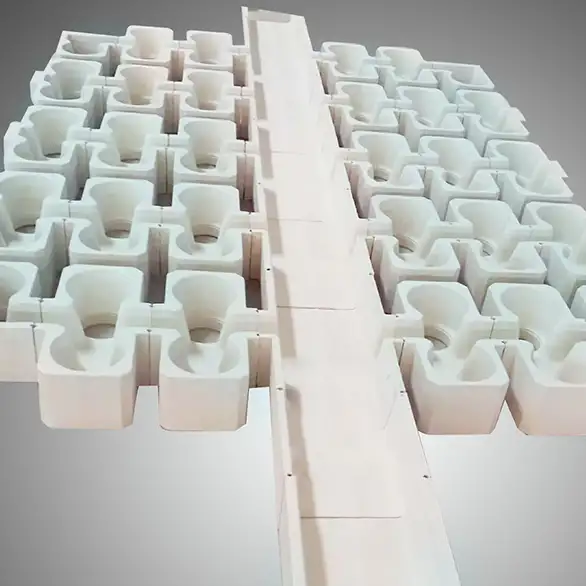

Un laveur de distribution achemine l'aluminium fondu à partir d'une source d'alimentation unique vers deux ou plusieurs branches en aval. Les applications typiques comprennent l'alimentation de plusieurs cellules de coulée, de plusieurs unités de dégazage ou de filtration, ou de machines de coulée sous pression parallèles. L'unité équilibre les débits, modère les turbulences et assure l'écrémage local et le contrôle de la température afin que chaque branche reçoive le métal avec une propreté et une température équivalentes.

Principaux avantages et facteurs de différenciation d'ADtech

-

Face chaude en réfractaire à haute teneur en silicium, assortie à des douches ADtech pour une longue durée de vie et une faible adhérence au métal.

-

La géométrie du collecteur est étudiée pour égaliser la charge hydraulique entre les différentes branches afin d'éviter tout manque d'eau ou tout débordement.

-

Modules intégrés de contrôle du débit comprenant des déversoirs réglables, des répartiteurs de débit et des vannes d'isolement pour chaque sortie.

-

Les sections modulaires et les inserts à changement rapide permettent un entretien rapide avec une perturbation minimale du reste de la ligne.

-

Instruments optionnels : thermocouples, capteurs de pression différentielle et indicateurs de débit pour l'enregistrement et la traçabilité des processus.

Spécification du lavage en courbe:

| Objet | Longueur | Pour le complément de la plaque de coulée | Spécifications |

| Standard | 200-3000mm | Selon les dessins | Selon les dessins |

Lavage courbe Paramètres techniques :

| Objet | Longueur | Pour le complément de la plaque de coulée | Spécifications |

| Standard | 200-3000mm | Selon les dessins | Selon les dessins |

Emballage de blanchiment incurvé:

Comment un blanchisseur de distribution améliore la qualité et la productivité de la fonte

-

Il réduit les jets locaux et les tourbillons en divisant doucement le flux en plusieurs sorties, ce qui diminue l'entraînement des crasses.

-

Il prévoit des zones d'écrémage et des poches de décantation près des branches, de sorte que les oxydes de surface sont éliminés avant que le métal ne quitte la laverie.

-

Il permet aux opérateurs d'adapter chaque branche aux différents besoins en aval, par exemple une alimentation vers une cellule de haute précision et une autre vers une ligne de coulée lourde.

-

Il réduit les variations thermiques et métallurgiques entre les stations parallèles, améliorant ainsi l'uniformité des pièces.

Configurations typiques et types de collecteurs

Tableau 1 : Schémas de distribution courants

| Type de mise en page | Description | Meilleur pour |

|---|---|---|

| Collecteur à simple alimentation et à deux branches | Une entrée alimentant deux sorties également espacées | Petites installations avec stations de coulée jumelées |

| Alimentation unique, sorties radiales multiples | Entrée avec branches radiales en étoile | Alimentation centrale de plusieurs cellules à court terme |

| Laverie tandem avec vannes d'isolement | Blanchisseur à deux étages où le premier étage égalise, le deuxième étage isole | Lignes à haut débit nécessitant un isolement sélectif |

| Banques duplex avec ligne de dérivation | Laveurs parallèles et dérivation pour une branche | Production continue avec possibilité de remplacement à chaud |

Principes de conception hydraulique

-

Maintenir des transitions douces avec des rayons graduels aux jonctions pour maintenir un écoulement laminaire.

-

Dans la mesure du possible, faire correspondre la longueur du branchement et la géométrie de la sortie afin d'égaliser la résistance hydraulique.

-

Si la longueur des branches diffère, régler la résistance effective à l'aide d'orifices calibrés, de vannes réglables ou de sorties à largeur variable.

-

Prévoir une poche de décantation à faible vitesse en amont des branches pour permettre aux contaminants flottants de flotter et d'être écrémés.

Matériaux, revêtements et gestion thermique

-

Face chaude : réfractaire coulé à haute teneur en silicium ou alumine façonnée pour la compatibilité chimique et la performance antiadhésive.

-

Isolation d'appoint : matériaux moulés isolants de faible densité ou modules de fibres pour réduire les pertes de température.

-

Coque en acier : enveloppe structurelle avec cadre de support et couvercles amovibles pour la sécurité des travailleurs et une inspection facile.

-

Options de chauffage : chemises électriques, préchauffage par induction ou traceurs pour les couvercles afin de maintenir la température pendant les périodes de faible débit.

-

Objectif thermique typique : maintenir la chute de température à travers la machine à laver en dessous de 2-4°C par mètre dans des conditions ambiantes normales.

Matériel et accessoires pour le contrôle du débit

-

Déversoirs et plaques à fentes réglables pour un équilibrage grossier.

-

Vannes d'isolement hydrauliques ou motorisées pour une fermeture rapide des branchements.

-

Des répartiteurs de flux ou des déflecteurs pour modérer l'impact du jet sur les faces du filtre.

-

Orifices d'écumage et paniers d'écumage amovibles.

-

Plaquettes d'usure remplaçables aux entrées des branches pour réduire l'érosion.

-

Instrumentation : thermocouples à chaque branche, transducteurs de pression différentielle et capteurs de débit en option.

Guide de dimensionnement et de sélection

Tableau 2 : Référence rapide pour le dimensionnement

| Échelle de l'usine | Masse d'entrée typique par coulée | Nombre de branches typique | Largeur de lavage (mm) |

|---|---|---|---|

| Laboratoire / petites cellules | < 200 kg | 1-2 | 100-200 |

| Fonderie moyenne | 200-1 000 kg | 2-6 | 200-400 |

| Haut débit | > 1 000 kg ou en continu | 4-12 ou banques parallèles | 400+ ou plusieurs voies |

La sélection doit porter sur la cadence de déversement, la hauteur de déversement, la géométrie des vannes et la perte de charge acceptable. Exécuter des calculs de dynamique des fluides ou des maquettes hydrauliques pour les conceptions complexes à branches multiples.

Liste de contrôle pour l'installation et la mise en service

-

Confirmer les supports structurels et l'alignement.

-

Préchauffer les lave-linge, les inserts et les couvercles de branche en suivant les programmes de rampe du fournisseur afin d'éviter les chocs thermiques.

-

Installer les instruments et vérifier les signaux sur l'IHM.

-

Régler les paramètres initiaux équilibrés : ouvertures de fentes égales ou orifices calibrés pour le premier essai.

-

Effectuer des coulées d'essai instrumentées, recueillir des relevés de température et de débit, effectuer des essais de pression réduite ou des échantillonnages d'inclusion en amont et en aval des embranchements.

-

Ajuster la résistance des branches et le calendrier d'écrémage jusqu'à ce que les critères d'acceptation soient remplis.

Maintenance et consommables

-

Quotidiennement : inspection visuelle, vérification des paniers et des joints des écumeurs, vérification des couvercles et des points de levage.

-

Chaque semaine : vérification de l'étalonnage du thermocouple, nettoyage des poches de scories accessibles.

-

Tous les mois : inspecter l'usure des matériaux réfractaires aux entrées des branches et remplacer les inserts usés.

-

Trimestriellement : tester les actionneurs de contrôle sur les portes et lubrifier les pièces mécaniques.

-

Pièces de rechange à garder à portée de main : joints, paniers d'écumoire, inserts d'usure, thermocouples, éléments chauffants.

Contrôles de la sécurité et de l'environnement

-

Préchauffer complètement ; ne jamais verser sur des matériaux réfractaires humides ou froids.

-

Prévoir une aspiration locale près des zones d'écrémage pour capter les fumées.

-

Utiliser des moniteurs d'oxygène ou de gaz si des rideaux inertes ou des purges sont mis en place.

-

Veiller à ce que les opérateurs chargés des tâches d'écrémage ou d'inspection disposent de passerelles sûres, de couvercles protégés et d'un EPI adéquat.

-

Gérer les crasses et les matériaux écrémés collectés conformément aux réglementations locales en matière de déchets et de recyclage.

Matrice de dépannage

Tableau 3 : Problèmes courants et mesures correctives

| Symptôme | Cause probable | Action corrective |

|---|---|---|

| Débit inégal entre les branches | Résistance hydraulique inadaptée | Ajuster les orifices / vannes ; revérifier la géométrie de la branche |

| Excès de scories à une branche | Impaction localisée du jet ou temps de résidence court | Ajouter un répartiteur de flux, allonger la poche de décantation, augmenter l'écrémage |

| Perte de température élevée | Détérioration de l'isolation ou long tronçon non isolé | Inspecter l'isolation, ajouter des couvercles, vérifier le fonctionnement de l'appareil de chauffage. |

| Fuite de joint provoquant un by-pass | Joints usés ou couvercle mal aligné | Remplacer les joints, réaligner les plaques de serrage |

| Érosion rapide à l'exutoire | Inclusions abrasives ou vitesse locale élevée | Installer des inserts d'usure, réduire les vitesses locales, revoir le nettoyage en amont |

Intégration aux systèmes de dégazage, de filtration et de coulée

Séquence de bonnes pratiques pour maximiser la qualité du métal :

-

Four / cuve de rétention

-

Blanchisseur de distribution avec poches d'écrémage et de décantation

-

Station(s) de dégazage placée(s) en aval de la décantation initiale, en amont de la filtration finale

-

Unités de filtration à la sortie des branches ou immédiatement après le collecteur de branche pour le polissage final

-

Becs verseurs, louches ou cavités de filières

Adapter le placement pour que chaque branche reçoive le prétraitement adéquat pour la famille de pièces visée.

Justification économique et considérations relatives au retour sur investissement

Principaux avantages :

-

Réduction des déchets grâce à une alimentation plus uniforme et à un entraînement plus faible des inclusions.

-

Réduction des taux de consommation des filtres et allongement de la durée de vie lorsque les branches sont protégées des jets et des scories.

-

Réduction des reprises et augmentation du rendement au premier passage grâce à une température et une propreté constantes dans toutes les stations.

Tableau 4 : Exemple d'aperçu du retour sur investissement

| Métrique | Exemple |

|---|---|

| Débit annuel | 3 000 tonnes |

| Réduction des déchets grâce à une alimentation équilibrée | 0,5% absolu |

| Métal économisé par an | 15 tonnes |

| Estimation des économies annuelles | Dépend du site ; les économies de métal et d'usinage sont souvent substantielles. |

| Coût marginal du capital | Modérée par rapport aux mises à niveau de l'ensemble de la gamme |

| Période de récupération typique | 6 à 18 mois en fonction de la variabilité de base |

Des essais spécifiques au site et des mesures précises de la ferraille permettent d'obtenir la meilleure estimation du retour sur investissement.