L'équipement de filtration en lit profond installé dans une ligne de coulée d'aluminium capture les inclusions submicroniques et microniques à l'intérieur d'un lit poreux épais, stabilise le flux dans les moules et réduit de manière significative les défauts de surface et les discontinuités internes. Lorsque les systèmes à lit profond d'ADtech sont associés à des médias céramiques appropriés et à un préchauffage correct, les fonderies obtiennent des améliorations mesurables du rendement au premier passage, une réduction des déchets d'usinage et une qualité métallurgique constante, tout en réduisant le coût de la filtration sur la durée de vie par rapport à de nombreux filtres à lit mince ou à surface uniquement.

Présentation du produit et utilisation prévue

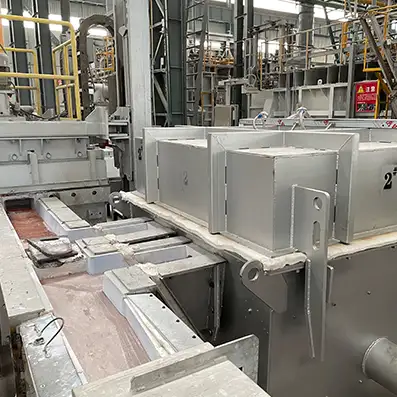

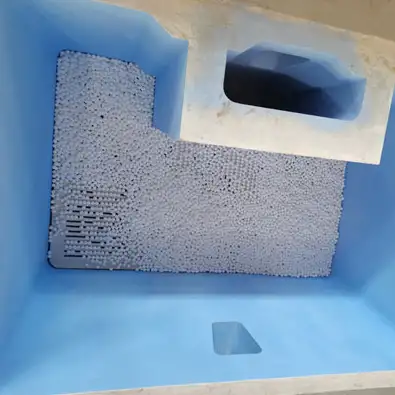

L'équipement de filtration en lit profond ADtech est conçu pour les fonderies d'aluminium qui exigent une élimination rigoureuse des particules et un conditionnement du flux avant le remplissage des moules. Le système utilise un lit poreux multicouche en céramique ou en média fritté qui piège les inclusions dans la profondeur du filtre plutôt qu'à la surface. Ce mécanisme de capture en profondeur permet une élimination supérieure des crasses fines, des films d'oxyde, de la poussière de céramique et des particules de tramping qui causent des défauts et des points faibles dans les pièces moulées. L'équipement convient aux coulées par gravité, aux coulées à basse pression et à certains scénarios de coulée semi-continue où la perte de charge contrôlée et la longue durée de vie du filtre sont des priorités.

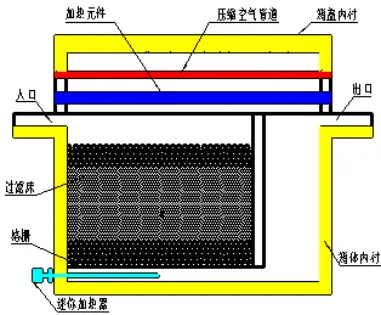

Comment fonctionne la filtration en lit profond

Principes de captage en lit profond

Le métal en fusion s'écoule à travers un réseau tridimensionnel de pores. La rétention des particules se fait par interception, impaction inertielle, diffusion vers les surfaces des piliers et adhésion multipoint. Au fil du temps, les particules s'accumulent dans le lit, formant des couches de colmatage internes qui augmentent l'efficacité de la capture sans blocage catastrophique du flux.

Effet de conditionnement du flux

Le lit transforme le mouvement chaotique du métal en un flux plus uniforme et laminaire. Cela réduit les éclaboussures et l'entraînement de gaz et diminue l'incidence de la porosité liée à l'écoulement. Des lits bien dimensionnés réduisent également les turbulences aux points d'entrée, améliorant ainsi le remplissage des moules et réduisant les retouches.

| Fonctionnalité | Filtre en mousse céramique (CFF) | Filtration en lit profond (DBF) |

| Inclusion Suppression Taille | > 20 - 40 μm | < 5 - 10 μm (Ultra Fine) |

| Efficacité de la filtration | 60% – 80% | 95% - 99%+ |

| Qualité du métal | Commun / Standard | Aérospatiale / Feuilles / Litho |

| Cycle de maintenance | Changement par lancer | Continu (mois/année) |

Différenciation des produits ADtech

-

Supports de lit compatibles à haute teneur en silicium pour la stabilité chimique sous les fondus d'aluminium.

-

Options de supports multicouches – gradation grossière à fine pour équilibrer la perméabilité et la capture.

-

Des enveloppes de préchauffage rapide et des zones de chauffage contrôlées pour éviter les chocs thermiques.

-

Cassettes modulaires pour un changement rapide et une réduction des temps d'arrêt.

-

Conception des buses et des collecteurs pour minimiser l'érosion localisée.

-

Instrumentation prête à l'emploi pour l'enregistrement des pertes de charge et le remplacement prédictif.

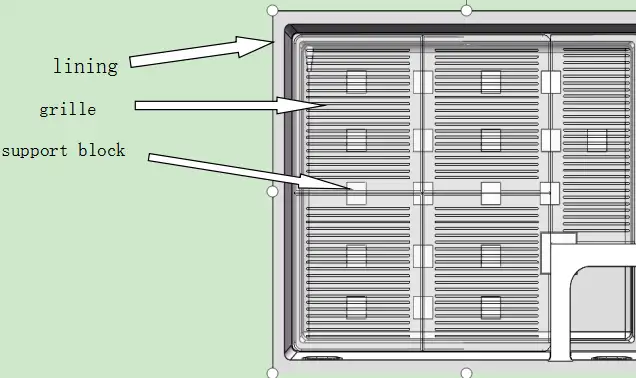

Configurations typiques et options de support

Tableau 1 : Exemples de superposition de médias

| Couche | Composition typique | Objectif |

|---|---|---|

| Couche supérieure grossière | Alumine frittée ou mousse grossière (8-15 PPI) | Capturer les grosses scories et répartir le flux de façon homogène |

| Couche intermédiaire de transition | Mousse ou granulés frittés à PPI moyen (15-30 PPI) | Piège les particules de taille intermédiaire et empêche la formation de canaux |

| Couche de polissage fin | Mousse à indice de protection élevé ou non-tissé céramique collé (30-60 IPP) | Capture des inclusions submicroniques et production d'une sortie laminaire |

Tableau 2 : Matériaux et propriétés des lits courants

| Matériau | Indice thermique | Application typique | Avantage |

|---|---|---|---|

| Alumine de haute pureté | 900-1200°C | Moulage général de l'aluminium | Rentable, bonne stabilité chimique |

| Alumine renforcée au SiC | 1000-1200°C | Fusions abrasives, cyclisme intensif | Ténacité et résistance aux chocs thermiques améliorées |

| Enrichi en zircone | >1100°C | Spécialité ou conditions difficiles | Stabilité chimique élevée, coût élevé |

| Tissu céramique fritté | 850-1100°C | Polissage final | Excellente capture des particules fines |

Mesures de performance et résultats visés

Indicateurs clés de performance à spécifier et à contrôler :

-

Taux de réduction des inclusions (nombre et surface) mesuré par métallographie.

-

Amélioration de l'essai à pression réduite (réduction de l'indice RPT).

-

Perte de charge au débit de conception et à la hauteur de déversement autorisée.

-

Durée de vie en heures de travail ou en tonnes coulées.

-

Augmentation du rendement au premier passage et pourcentage de réduction des déchets.

Guide de dimensionnement et de sélection

Choisir la surface et l'épaisseur du lit en fonction de la masse et de la hauteur de la coulée, de la conception des vannes et de la perte de charge acceptable. Utiliser une règle grossière :

-

Petits lots (≤ 200 kg par coulée) : lit compact, couche de polissage plus épaisse.

-

Production moyenne (200-1000 kg par coulée) : lit en couches avec une plus grande surface.

-

Débit élevé ou alimentation continue : lits de grande surface avec échange de cartouches par étapes et alimentation automatisée.

Tableau 3 : Points de départ du dimensionnement

| Classe de production | Surface du lit (mm²) | Épaisseur typique (mm) | Notes |

|---|---|---|---|

| Petit lot | 200 x 200 | 25-50 | Utiliser une couche supérieure à PPI plus élevé pour les finitions fines |

| Volume moyen | 300 x 300 à 400 x 400 | 50-75 | Équilibrer le débit et la durée de vie de la filtration |

| Haut débit | 500 x 500+ ou banques parallèles | 75-100 | Envisager plusieurs lits parallèles pour une faible perte de charge |

Liste de contrôle pour l'installation et la mise en service

-

Confirmer le montage et l'alignement avec la poche de coulée ou le canal de transfert.

-

Préchauffer progressivement le lit et le boîtier jusqu'à la température de fusion ou la température de préchauffage spécifiée afin d'éliminer l'humidité.

-

Vérifier les surfaces d'étanchéité et les joints afin d'éviter tout contournement.

-

Installer les instruments : transducteur de pression différentielle, thermocouples, compteurs de coulée.

-

Procéder à une analyse de référence de la RPT et de l'inclusion avant la première coulée de production.

-

Établir la recette : hauteur de coulée, vitesse de coulée et seuils de changement de lit.

Meilleures pratiques opérationnelles

-

Maintenir un programme de préchauffage contrôlé et chauffer l'ensemble du lit avant le coulage.

-

Enregistrer la perte de charge après chaque coulée ; régler des alarmes en cas d'augmentation du seuil.

-

Effectuer un écrémage régulier en amont pour réduire la charge sur le lit.

-

Si l'on utilise un flux, il convient de programmer l'application du flux et l'écrémage afin de minimiser le dépôt de flux dans les couches supérieures.

-

Tourner ou mettre en scène les lits si un fonctionnement continu est nécessaire pour permettre le refroidissement et l'inspection pendant que d'autres lits restent en service.

Entretien, usure et durée de vie prévue

Les lits profonds durent généralement plus longtemps que les filtres minces, car la capture est répartie en profondeur, et non en surface seulement. La durée de vie prévue dépend de la charge de contamination ; cadence d'entretien typique :

-

Contrôle visuel après chaque période de travail.

-

Examen hebdomadaire de la pression différentielle et du temps d'écoulement.

-

Remplacement des couches ou des cassettes tous les mois ou tous les trimestres en fonction du débit.

-

Inspection complète du boîtier et vérification du réfractaire à chaque arrêt de maintenance.

Tableau 4 : Calendrier d'entretien

| Intervalle | Tâche |

|---|---|

| Quotidiennement | Inspection visuelle, confirmation de l'état de préchauffage |

| Hebdomadaire | Examen du journal pour la perte de charge, vérification des joints |

| Mensuel | Remplacement des couches consommables, inspection de l'usure des tuyères |

| Trimestrielle | Démontage complet et inspection des matériaux réfractaires |

Considérations relatives à la sécurité et à l'environnement

-

Préchauffer dans des fours contrôlés pour éviter les explosions de vapeur ; ne jamais verser sur des supports froids ou humides.

-

Gérer les supports usagés et les crasses piégées conformément à la réglementation locale ; nombre d'entre eux contiennent des métaux récupérables.

-

Utilisez un système d'extraction des fumées à proximité des stations d'écrémage et de filtration ; les fumées de flux peuvent être dangereuses.

-

Fournir de l'oxygène ou des moniteurs de gaz si des atmosphères inertes sont présentes ; les gaz inertes sont des asphyxiants.

-

Veiller à ce que les opérateurs portent un EPI résistant à la chaleur et respectent les protocoles de manipulation des métaux en fusion.

Dépannage des problèmes courants et remèdes

Tableau 5 : Matrice de dépannage

| Symptôme | Cause première | Action corrective |

|---|---|---|

| Pic de pression soudain | Colmatage de la couche supérieure | Arrêter le versement, remplacer la couche supérieure ou changer la cassette |

| Fissuration du lit filtrant | Choc thermique ou impact | Vérifier le préchauffage, inspecter les procédures de manipulation |

| Inclusions superficielles persistantes | Contamination en amont ou dérivation | Vérifier les joints, inspecter l'écrémage et le dégazage en amont |

| Érosion rapide à l'exutoire | Vitesse d'écoulement locale élevée | Révision de la buse, ajout d'un insert résistant à l'érosion |

| Durée de vie du filtre plus courte que prévu | Dépôt excessif de flux ou de contaminants abrasifs | Ajuster la pratique du flux et le nettoyage en amont |

Intégration avec le dégazage et la filtration en aval

L'équipement à lit profond fait partie d'un train de nettoyage des matières fondues. Séquence typique :

-

Dégazage (rotatif ou sous vide) pour éliminer l'hydrogène dissous.

-

Filtration en lit profond pour capturer les inclusions et stabiliser l'écoulement.

-

Polissage final du filtre ou de la plaque de précision pour garantir l'état de surface des pièces critiques.

La coordination de ces étapes permet de maximiser la qualité du métal et de prolonger la durée de vie du lit.

Justification économique et modélisation du retour sur investissement

Facteurs de valeur :

-

Réduction des rebuts et des reprises.

-

Usinage et finition en aval.

-

Réduction des rejets par les clients et des réclamations au titre de la garantie.

-

Réduction des coûts de filtration sur la durée de vie grâce à une plus longue durée de vie du lit et à des remplacements moins fréquents.

Tableau 6 : Exemple d'aperçu du retour sur investissement

| Paramètres | Exemple de valeur |

|---|---|

| Débit annuel | 3 500 tonnes |

| Taux de défectuosité avant l'installation | 1.8% |

| Taux de défectuosité après l'installation | 0.6% |

| Métal économisé par an | 42 tonnes |

| Économies annuelles (métal + usinage) | En fonction du site ; fourchette indicative à six chiffres en USD |

| Coût annuel des consommables | Modérée ; inférieure à celle des filtres minces fréquents |

| Période de récupération prévue | 6-24 mois en fonction du taux de défectuosité de base |

Réalisez un projet pilote sur un site de courte durée afin d'obtenir des données réelles permettant d'établir des prévisions précises en matière de retour sur investissement.

Exemple de spécifications de produits

-

Matériau du boîtier : coque en acier avec revêtement réfractaire à haute teneur en silicium.

-

Supports : cartouches modulaires à couches en alumine, SiC ou zircone.

-

Chauffage : enveloppe électrique et couvercle isolé ; préchauffage par induction en option.

-

Instrumentation : capteur de pression différentielle, thermocouples, IHM numérique pour l'enregistrement.

-

Changement : pince manuelle ou système de cassette hydraulique pour un remplacement rapide.

-

Gamme de débit : sur mesure, des petites poches aux systèmes continus de plusieurs tonnes.

Études de cas

Une usine de taille moyenne a adopté les modules à lit profond ADtech et a intégré le dégazage en amont. Résultat : une réduction de 45% des rejets pour défauts de surface sur 6 mois et une réduction de 30% du coût total de filtration par tonne.

Filtration en lit profond (DBF) : FAQ technique

1. Quel est le principal avantage d'un filtre à lit profond par rapport aux filtres à surface mince ?

2. Comment dois-je préchauffer les supports à lit profond ?

3. Les unités à lit profond peuvent-elles être utilisées pour des lignes de coulée continue ?

4. Quels sont les instruments qui permettent de décider quand changer un lit ?

5. Les lits profonds ont-ils une incidence sur les limites de hauteur des versements ?

6. Les supports en lit profond sont-ils recyclables ?

7. Comment les lits profonds interagissent-ils avec les pratiques de flux ?

8. Quel matériau de lit faut-il choisir pour les cycles lourds ?

9. Quelle est la durée de vie d'un lit profond dans des conditions de travail normales ?

10. Quelle documentation un fournisseur doit-il fournir ?

Référence rapide pour le dépannage

-

Perte de charge croissante : vérifier l'absence de colmatage et remplacer les couches supérieures ; vérifier l'écrémage en amont.

-

Fissures ou fractures dans les milieux : revoir les étapes de préchauffage et de manipulation pour éviter les risques de choc thermique.

-

Inclusions persistantes : analyser les portes de contournement et confirmer qu'il n'y a pas de fuite de bord.

-

Erosion élevée de la buse : ajouter des inserts d'érosion et revoir la vitesse d'écoulement.