Les formes réfractaires préfabriquées sur mesure surpassent les revêtements traditionnels coulés sur place en offrant une densité supérieure, des propriétés physiques constantes et un temps d'installation considérablement réduit. Les installations industrielles qui adoptent les composants préfabriqués d'ADtech enregistrent en moyenne 40% de temps d'arrêt en moins et 25% d'allongement de la durée de vie du revêtement par rapport aux installations monolithiques conventionnelles. Cette efficacité découle d'environnements de fabrication contrôlés qui éliminent les variables du mélange, du durcissement et de la cuisson sur site. En transférant la phase critique du traitement thermique à notre installation spécialisée, nous fournissons un produit prêt à être utilisé à haute température dès sa livraison.

L'ingénierie derrière les formes préfabriquées à haute performance

La création d'une forme réfractaire durable commence bien avant le processus de coulée. Elle commence par une ingénierie précise. Contrairement à la maçonnerie standard, les formes préfabriquées fonctionnent comme des composants mécaniques complexes. Elles doivent résister simultanément aux chocs thermiques, à l'abrasion mécanique et aux attaques chimiques.

Analyse des contraintes thermiques et géométrie

La géométrie d'une forme détermine la façon dont elle gère la chaleur. Les angles vifs et les sections transversales irrégulières créent des points de tension. Ce sont des points où des fissures apparaissent lors de changements rapides de température. Les ingénieurs d'ADtech utilisent l'analyse par éléments finis (FEA) pour simuler les charges thermiques. Nous donnons la priorité aux bords arrondis et à l'épaisseur uniforme des parois. Lorsqu'une conception nécessite une transition entre des sections épaisses et des sections minces, nous mettons en œuvre des amincissements progressifs. Cette approche permet à la chaleur de se dissiper uniformément à travers le bloc.

Intégration du système d'ancrage

Les ancrages sont l'épine dorsale de toute forme préfabriquée de grande taille. Un mauvais placement des ancrages entraîne une défaillance catastrophique lorsque le béton se détache du support métallique ou céramique.

Nous concevons des systèmes d'ancrage en fonction de trois facteurs :

-

Répartition du poids : Les blocs plus lourds nécessitent des crochets en alliage renforcé.

-

Indemnité de dilatation thermique : Le métal se dilate davantage que le béton réfractaire. Nous recouvrons les ancrages d'une peinture bitumineuse ou de capuchons en plastique pour créer une zone tampon.

-

Compatibilité des matériaux : La métallurgie de l'ancre doit correspondre à la température de service maximale du four.

Note technique : Pour les températures de fonctionnement supérieures à 1100°C (2012°F), nous recommandons des ancres en céramique ou en acier inoxydable de haute qualité (310S ou Inconel) pour éviter l'oxydation et la perte de résistance.

Sélection des matériaux : Formuler pour la longévité

Les performances d'une forme préfabriquée dépendent fortement des matières premières. Nous n'utilisons pas de matières premières génériques. ADtech formule des mélanges spécifiques basés sur l'environnement opérationnel du client.

Optimisation globale et matricielle

Le “squelette” de la forme est l'agrégat. Nous utilisons de l'alumine fondue, de l'alumine tabulaire ou du carbure de silicium en fonction des besoins en matière de résistance à l'usure ou de conductivité thermique. La “matrice” est la poudre fine et le liant qui maintiennent le squelette ensemble.

Nous contrôlons soigneusement la distribution de la taille des particules (PSD). En mélangeant des particules larges, moyennes et fines dans des proportions exactes, nous obtenons une densité de tassement maximale. Cela réduit la porosité. Une porosité plus faible empêche le laitier fondu ou les gaz corrosifs de pénétrer dans le bloc.

Mécanismes de liaison avancés

Les collages traditionnels au ciment peuvent s'affaiblir à des températures intermédiaires. Nous utilisons des technologies de collage avancées :

-

Produits coulés à faible teneur en ciment (LCC) : Contient moins de ciment d'aluminate de calcium. Cela se traduit par une plus grande résistance à des températures élevées.

-

Liaison avec les phosphates : Idéal pour les applications nécessitant des réparations rapides et une résistance aux scories acides.

-

Liaison Sol-Gel : Un lien de silice colloïdale qui accélère le séchage et améliore la résistance aux attaques alcalines.

Tableau 1 : Propriétés communes des matériaux pour les formes préfabriquées ADtech

| Type de matériau | Teneur en alumine (%) | Densité apparente (g/cm³) | Température de service maximale (°C) | Application primaire |

| AD-HighAl 60 | 60% | 2.55 | 1600 | Revêtements généraux des fours, parois |

| AD-Tabulaire 90 | 90% | 2.95 | 1800 | Tuyaux de brûleurs, sections delta |

| AD-SiC 80 | 80% (SiC) | 2.65 | 1500 | Zones de forte abrasion, colonnes montantes des fours à ciment |

| AD-Zircon 30 | 30% (ZrO2) | 3.60 | 2000 | Pièces de l'alimentateur du réservoir en verre |

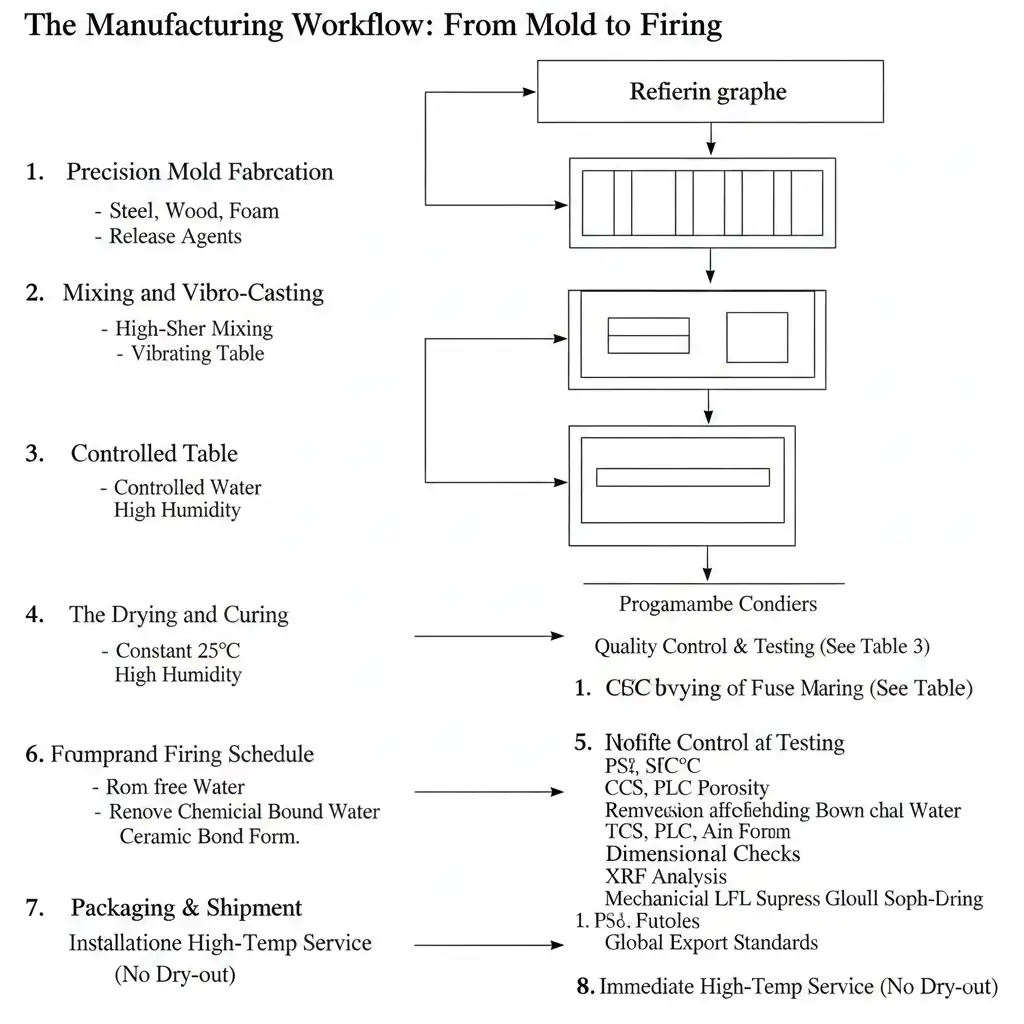

Le processus de fabrication : Du moule à la cuisson

La constance de la qualité différencie une entreprise artisanale d'un fabricant professionnel comme ADtech. Nous adhérons à un protocole strict pour chaque forme produite.

1. Fabrication de moules de précision

Le moule détermine la précision des dimensions. Nous utilisons des moules en acier, en bois ou en mousse haute densité. Pour la production en grande quantité, les moules en acier sont préférables car ils maintiennent la tolérance sur des centaines de cycles. La surface du moule est traitée avec des agents de démoulage pour garantir une finition lisse sur le produit final.

2. Mélange et vibro-coulée

L'ajout d'eau est la variable la plus critique. Une trop grande quantité d'eau crée des pores ; une quantité insuffisante entraîne la formation de nids d'abeilles. Nous utilisons des mélangeurs à palettes à haut cisaillement pour activer les additifs avec un minimum d'eau.

Pendant la coulée, le moule repose sur une table vibrante. Nous réglons la fréquence pour qu'elle corresponde aux propriétés thixotropiques de la matière à couler. Cela permet de chasser les bulles d'air et de s'assurer que le matériau remplit toutes les cavités du moule.

3. Conditions contrôlées de durcissement

Le durcissement permet au liant de s'hydrater et de former des liens chimiques solides. Ce processus est sensible à la température et à l'humidité. Les salles de polymérisation d'ADtech maintiennent une température constante de 25°C (77°F) avec des niveaux d'humidité élevés. Nous surveillons l'exothermie (chaleur générée par la réaction chimique) afin d'éviter la formation de fissures lorsque la forme est encore verte (non cuite).

4. Le calendrier de séchage et de cuisson

C'est là que les formes préfabriquées acquièrent leur principal avantage. L'élimination de l'eau du béton réfractaire est dangereuse si elle est précipitée. L'eau se transforme en vapeur et peut faire exploser le bloc.

Nous utilisons des fours à gaz programmables. La température augmente lentement :

-

De l'ambiance à 110°C : Élimination de l'eau libre.

-

110°C à 350°C : Élimination des eaux combinées chimiquement.

-

350°C à 800°C : Formation d'une liaison céramique.

Pourquoi choisir le préfabriqué plutôt que la brique ou le monolithique ?

De nombreux directeurs d'usine hésitent à abandonner les briques standard ou les matériaux coulés sur place. Cependant, les données opérationnelles soutiennent le passage au préfabriqué.

Élimination des variables d'installation

L'installation sur le terrain est chaotique. La poussière, les variations de température ambiante et les erreurs humaines lors du mélange affectent la qualité finale. Les formes préfabriquées sont fabriquées en usine. La qualité est vérifiée avant que le produit n'arrive sur votre site.

Vitesse d'installation

La pose de milliers de briques prend des semaines. La pose de grands blocs préfabriqués prend quelques jours. Comme les formes préfabriquées sont déjà cuites, il n'est pas nécessaire d'effectuer un long cycle de “séchage” après l'installation. Vous pouvez porter le four à sa température de fonctionnement presque immédiatement.

Tableau 2 : Comparaison des méthodes de revêtement réfractaire

| Fonctionnalité | Bricolage standard | Monolithique coulé sur place | Formes préfabriquées ADtech |

| Vitesse d'installation | Lent (travail manuel intensif) | Moyen (nécessite un coffrage) | Rapide (assistance par grue/levage) |

| Articulations (points faibles) | De nombreuses articulations | Quelques articulations | Joints à emboîtement |

| Séchage nécessaire | Non | Oui (3-7 jours sur place) | Non (pré-combustion) |

| Densité du matériau | Haut | Variable | Constamment élevé |

| Coût du travail | Haut | Moyen | Faible |

Applications critiques dans l'industrie lourde

Les solutions préfabriquées d'ADtech sont utilisées dans des secteurs où la chaleur est à la fois un outil et une menace.

Industrie du ciment et de la chaux

L'anneau de nez et le tube du brûleur d'un four rotatif sont soumis à des chocs thermiques extrêmes et à l'abrasion du clinker. Ici, les blocs préfabriqués durent plus longtemps que l'acier car ils ne se déforment pas sous l'effet de la chaleur. Nous fournissons également des formes pour le nez du refroidisseur et les registres du conduit d'air tertiaire.

Acier et aluminium

Dans les poches de coulée d'acier, les tampons d'impact de fond préfabriqués résistent à la force du métal en fusion que l'on tape. Pour les fours à aluminium, nos formulations non mouillantes empêchent la formation de corindon sur les rampes et les fonds.

Réchauffeurs pour l'industrie pétrochimique

Les tuiles des brûleurs des reformeurs définissent la forme de la flamme. Si elles se dégradent, l'impact de la flamme peut endommager les tubes de traitement. Nos tuiles de brûleur de haute précision garantissent un aérodynamisme correct de la flamme.

Étude de cas : Optimisation d'une cimenterie au Vietnam

Date : mars 2023

Lieu : Province de Ha Nam, Vietnam

Client : Un grand fabricant de ciment Portland (nom non divulgué pour des raisons de confidentialité)

Le défi :

Le client était confronté à des défaillances répétées de son tuyau de brûleur de four. Le revêtement d'origine était un mélange de gunitage appliqué sur le terrain. En raison des vibrations intenses et des cycles thermiques (1400°C), le revêtement se fissurait et tombait tous les 3 à 4 mois. Cela entraînait des arrêts imprévus, coûtant à l'usine environ $150 000 par jour en perte de production.

La solution ADtech :

Nous avons proposé une conversion vers une conception préfabriquée.

-

Conception : Nous avons conçu un système hexagonal segmenté en utilisant AD-Tabular 90 (alumine de haute pureté).

-

Ancrage : Nous avons utilisé des ancres en V en acier inoxydable 310, soudées à un manchon en acier glissant sur le tuyau du brûleur.

-

Fabrication : Les formes ont été coulées, durcies et cuites à 600°C dans nos installations afin de garantir l'élimination de toute l'eau.

Le résultat :

L'installation a pris 12 heures au lieu des 48 heures habituelles pour le gunitage et le séchage. Le four s'est allumé immédiatement.

-

Durée de vie : Le nouveau revêtement de la canalisation du brûleur est en service depuis 14 mois et reste performant.

-

Économies : Le client a évité trois cycles d'arrêt, ce qui lui a permis d'économiser environ 1,5 million d'euros. $1,8 million de pertes de production au cours de l'année.

Normes de contrôle de la qualité et d'essai

Nous maintenons la confiance par la transparence. Chaque lot de formes préfabriquées ADtech est soumis à des tests rigoureux dans notre laboratoire. Nous suivons les protocoles d'essai ASTM et ISO.

Vérification des biens physiques

Nous coulons des cubes d'essai en même temps que la production principale. Ces cubes sont testés pour :

-

Résistance à l'écrasement à froid (CCS) : S'assurer que le bloc peut supporter des charges structurelles.

-

Changement linéaire permanent (PLC) : Vérifier que la forme ne se rétracte pas ou ne se dilate pas excessivement à haute température.

-

Porosité : Confirmé par la méthode d'Archimède.

Contrôle de la tolérance dimensionnelle

Une forme préfabriquée doit être parfaitement ajustée. Si les tolérances ne sont pas respectées, des espaces se formeront. Ces espaces permettent à la chaleur de contourner le revêtement et d'endommager la coque en acier. Nous utilisons des outils de mesure au laser pour nous assurer que toutes les dimensions sont à ±2mm (ou plus serrées sur demande).

Tableau 3 : Mesures d'assurance qualité ADtech

| Paramètre d'essai | Norme utilisée | Fréquence | Critères d'acceptation |

| Composition chimique | Fluorescence X (XRF) | Chaque lot | ±1% de la spécification |

| Densité en vrac | ASTM C134 | Chaque lot | > Spec Minimum |

| Force d'écrasement à froid | ASTM C133 | Chaque lot | > Spec Minimum |

| Défauts internes | Contrôle par ultrasons | Contrôle aléatoire | Pas de vides internes >3mm |

Dépannage des problèmes réfractaires courants

Même avec les meilleurs matériaux, des problèmes peuvent survenir si les conditions d'utilisation changent. Voici comment nous diagnostiquons les problèmes.

Écaillage thermique

Si une forme se fissure en couches parallèles à la face chaude, il s'agit d'un écaillage thermique. Ce phénomène se produit lorsque les changements de température sont trop rapides.

-

Fixer : Nous ajustons le mélange pour y inclure des fibres organiques. Ces fibres se consument, laissant de minuscules canaux qui permettent à la vapeur de s'échapper et donnent de la souplesse.

Éclatement de la structure

Ce phénomène se produit lorsque le laitier pénètre dans la brique et en modifie la composition chimique. La couche pénétrée se dilate différemment du reste du bloc et se détache.

-

Fixer : Nous augmentons la densité du mélange ou ajoutons des agents non mouillants (comme le sulfate de baryum ou des sels spécifiques) pour repousser le laitier.

Défaillance de l'ancre

Si le béton est intact mais qu'il se détache du mur, l'ancrage a échoué.

-

Fixer : Nous analysons l'ancre défaillante. S'il a fondu, nous améliorons l'alliage. S'il s'est rompu, nous vérifions que les espaces d'expansion sont corrects.

Tendances futures de la technologie des réfractaires

L'industrie s'oriente vers des “réfractaires intelligents”. ADtech étudie actuellement l'intégration de capteurs d'usure dans les blocs préfabriqués. Ces capteurs enverront des données à la salle de contrôle, alertant les opérateurs lorsque l'épaisseur du revêtement atteint un niveau critique. Ce modèle de maintenance prédictive permettra d'éliminer totalement les pannes imprévues.

En outre, nous développons des matériaux coulés “nanoliés”. En utilisant la nanotechnologie dans la matrice, nous pouvons réduire la taille des pores à l'échelle du nanomètre. Cela rendra les formes pratiquement imperméables à la pénétration des gaz et des scories.

Foire aux questions (FAQ)

1. Quel est le délai de livraison pour les formes préfabriquées sur mesure ?

Le délai d'exécution est généralement de 3 à 5 semaines. Ce délai comprend la conception du moule, la fabrication, le moulage, le durcissement et la cuisson. Les commandes urgentes peuvent être traitées en fonction de la complexité du moule.

2. Puis-je installer moi-même des éléments préfabriqués ?

Oui, les formes étant précuites, l'installation est mécanique (soudage d'ancrages ou boulonnage). Toutefois, nous recommandons la présence d'un superviseur ADtech pour assurer une bonne étanchéité des joints.

3. Quel mortier dois-je utiliser entre les blocs préfabriqués ?

Nous recommandons souvent l'absence de mortier (joints secs) pour de nombreuses applications afin de permettre la dilatation. Si un scellement est nécessaire, utilisez une couverture en fibres céramiques ou un mortier à base de phos spécifique qui correspond à la chimie du bloc.

4. Comment transporter des éléments préfabriqués de grande taille ?

Nous utilisons des caisses en bois très résistantes avec un rembourrage en mousse. Les surfaces critiques sont protégées. Nous expédions dans le monde entier et veillons à ce que l'emballage soit conforme aux normes internationales d'exportation.

5. Quel est le poids maximum que vous pouvez lancer ?

Nous avons coulé des blocs individuels pesant jusqu'à 5 tonnes métriques. Pour les assemblages plus importants, nous concevons des systèmes segmentés afin de faciliter le transport et l'installation.

6. Les éléments préfabriqués coûtent-ils plus cher que les briques ?

Le coût initial des matériaux est souvent plus élevé que celui des briques standard. Toutefois, si l'on tient compte de l'élimination des coffrages, de la réduction du travail d'installation et de la durée de vie plus longue, le coût total de possession est généralement inférieur.

7. Pouvez-vous reproduire une forme existante à partir d'un dessin ?

Oui. Nous pouvons travailler à partir de dessins PDF en 2D, de fichiers CAO en 3D, ou même faire de la rétro-ingénierie à partir d'un échantillon physique si les dessins ont été perdus.

8. Que se passe-t-il si une forme se casse en cours de fonctionnement ?

Les revêtements préfabriqués sont modulaires. Il suffit d'enlever et de remplacer le bloc endommagé, et non le mur entier. Nous recommandons de garder quelques formes de rechange en stock pour les réparations d'urgence.

9. Vos formes sont-elles compatibles avec les brûleurs à hydrogène ?

Oui, la combustion d'hydrogène produit un taux d'humidité plus élevé. Nous avons des formulations spécifiques à faible teneur en silice qui résistent à l'atmosphère réductrice et à la pression de vapeur d'eau élevée de la combustion d'hydrogène.

10. Comment éviter que les formes ne collent au moule ?

Nous appliquons des agents de démoulage spécialisés à base de cire ou d'huile. Pour les géométries complexes, nous utilisons des revêtements de moules en polyuréthane flexible afin de faciliter le démoulage sans endommager les bords.

Prêt à améliorer vos performances réfractaires ?

Si votre revêtement actuel tombe en panne trop souvent ou si vous avez besoin de réduire votre prochaine fenêtre d'arrêt, ADtech est prêt à vous aider. Nous ne vendons pas seulement des produits, nous vendons de la fiabilité.