Les plus efficaces thermocouple en aluminium fondu utilise un tube de protection en Sialon (nitrure de silicium) de haute pureté associé à un capteur de type K ou N pour fournir des mesures de température précises tout en résistant à la nature extrêmement corrosive de l'aluminium liquide. Les fonderies qui passent des tubes en fonte ou en céramique standard à des assemblages à base de Sialon signalent généralement une augmentation de la durée de vie de 6 à 12 mois et une réduction de la contamination de la masse fondue. Pour les opérateurs qui recherchent une stabilité opérationnelle immédiate, la solution consiste à minimiser la capacité de “ mouillage ” de l'aluminium contre le boîtier du capteur, une propriété dans laquelle la science des matériaux avancée d'ADtech excelle.

La physique de la mesure de la température dans l'aluminium liquide

Une pyrométrie précise dans les coulées de métaux non ferreux ne se limite pas à la lecture d'un chiffre. Elle définit la structure du grain, les propriétés mécaniques et les taux de rejet du produit final. L'aluminium liquide est très agressif. Il dissout la plupart des métaux et dégrade de nombreuses céramiques par attaque chimique et érosion mécanique.

Lorsqu'un thermocouple pénètre dans le bain de fusion, il subit un triple assaut : choc thermique dû à l'augmentation rapide de la température, corrosion chimique due à la réaction de l'aluminium avec le matériau du tube et contrainte mécanique due au nettoyage des scories ou au mouvement des fluides. Un tube standard en acier inoxydable ou en fonte se dissout, contaminant l'alliage avec du fer. Le choix de la gaine de protection est donc le facteur le plus critique dans l'assemblage du capteur.

Chocs thermiques et intégrité des matériaux

Les céramiques sont naturellement fragiles. Lorsqu'un tube de protection contre le froid entre en contact avec du métal en fusion à une température de 700°C (1292°F) ou plus, l'extérieur se dilate plus rapidement que l'intérieur. Cette contrainte provoque des fissures dans les tubes standard en alumine ou en carbure de silicium.

Les matériaux avancés comme le Sialon (un alliage de nitrure de silicium et d'oxyde d'aluminium) possèdent un faible coefficient de dilatation thermique. Cette propriété physique permet à l'assemblage du thermocouple de supporter des cycles d'immersion répétés sans préchauffage, ce qui constitue un avantage opérationnel important pour les casernes très fréquentées.

Évolution des gaines de protection des thermocouples

Historiquement, les fonderies utilisaient des tubes en fonte. Ceux-ci étaient bon marché mais lourds et devaient être recouverts quotidiennement d'un produit de lavage pour empêcher le décapage du fer. Aujourd'hui, l'industrie s'est tournée vers les céramiques avancées.

Fonte et nitrure de silicium (Si3N4)

Le passage de la fonte au nitrure de silicium représente un saut dans l'efficacité. La fonte agit comme un puits de chaleur, ce qui ralentit le temps de réponse. Elle introduit également du fer dans la masse fondue, ce qui détruit la ductilité de la pièce en aluminium.

Le nitrure de silicium, en particulier les variantes frittées sous pression de gaz ou liées par réaction, offre une conductivité thermique élevée et une contamination nulle. Le matériau est non mouillant. L'aluminium glisse dessus comme l'eau sur les plumes d'un canard. Cette caractéristique non mouillante empêche l'accumulation de scories (croissance de corindon) sur le tube, garantissant que le capteur lit la température du métal et non celle d'une couche isolante de scories.

Tableau 1 : Analyse comparative des matériaux des gaines de protection

| Fonctionnalité | Fonte (traditionnelle) | Carbure de silicium (SiC) | ADtech Sialon/Si3N4 (Advanced) |

| Durée de vie | 1-2 semaines | 1-3 mois | 6-12 mois et plus |

| Temps de réponse | Lent (masse importante) | Moyen | Rapide (paroi mince) |

| Contamination par le fer | Risque élevé | Aucun | Aucun |

| Maintenance | Revêtement quotidien nécessaire | Nettoyage fréquent | Nettoyage minimal |

| Choc thermique | Haut | Moyen | Excellent |

| Comportement de mouillage | En contact avec l'eau (bâtonnets de scories) | Semi-humide | Non mouillant |

Étude de cas ADtech : Gain d'efficacité dans une fonderie du Michigan (2023)

Localisation : Grand Rapids, Michigan, États-Unis

Date : 15 mars 2023 - 15 septembre 2023

Profil du client : Tier-1 Automotive Die Caster

Le défi :

L'usine disposait de six fours de maintien qui fournissaient de l'aluminium pour les blocs moteurs. Ils utilisaient des tubes de protection standard en carbure de silicium (SiC). Les opérateurs étaient confrontés à deux problèmes. Tout d'abord, les tubes en SiC se brisaient fréquemment lors de l'écrémage. Deuxièmement, la dérive de la température entraînait un taux de rebut de 4% en raison de problèmes de porosité liés à la surchauffe.

La solution :

ADtech a mis en œuvre un programme complet de mise à niveau. Nous avons remplacé les assemblages SiC par des gaines de protection thermocouple Sialon d'ADtech, équipées de capteurs de type K de haute précision.

Résultats opérationnels :

Au cours de la période de suivi de six mois, les données ont montré des améliorations concluantes :

-

Aucune rupture : Le module de rupture élevé des tubes en Sialon a résisté à un nettoyage mécanique quotidien.

-

Réduction de la ferraille : Un contrôle thermique précis a permis de réduire le taux de rebut de 4% à 0,8%.

-

Économies de coûts : Bien que le coût unitaire initial ait été plus élevé, l'élimination des remplacements hebdomadaires et la réduction des déchets ont permis de réaliser une économie nette de $42 000 par four chaque année.

Ce cas confirme que les consommables haut de gamme ne sont pas des dépenses, mais des investissements dans la stabilité du processus.

Critères de sélection critiques pour les capteurs de métaux fondus

Le choix du bon capteur ne se limite pas à la sélection d'un numéro de catalogue. Les ingénieurs doivent évaluer l'environnement spécifique du four.

1. L'assemblage en L et l'assemblage droit

Pour les applications par immersion ou les mesures portables, un thermocouple droit convient parfaitement. Cependant, dans les fours de maintien ou les fours de dosage, un assemblage en L est préférable. La “ branche chaude ” s'étend dans la masse fondue, tandis que la “ branche froide ” maintient la tête terminale à l'écart de la chaleur rayonnante directe et des zones d'éclaboussures potentielles. Cette configuration protège les connexions électriques et prolonge la durée de vie des câbles de compensation.

2. Type de capteur : K, N, S ou R ?

-

Type K (Chromel-Alumel) : La norme industrielle. Il traite des températures allant jusqu'à 1260°C. Il est rentable et suffisamment précis pour la coulée générale.

-

Type N (Nicrosil-Nisil) : Offre une meilleure stabilité que le type K à des températures plus élevées, mais est moins courant dans l'aluminium en raison de la suffisance du type K.

-

Type S/R (Platine-Rhodium) : Extrêmement précis, mais coûteux et fragile. Rarement utilisé pour l'aluminium, à moins que cela ne soit strictement nécessaire pour la certification d'un alliage aérospatial.

Tableau 2 : Adaptation du type de thermocouple à l'aluminium

| Type | Composition | Température maximale (en continu) | Précision (standard) | Coût | Adéquation avec l'aluminium |

| K | Ni-Cr / Ni-Al | 1100°C | +/- 2.2°C | Faible | Meilleur choix |

| N | Ni-Cr-Si / Ni-Si | 1150°C | +/- 2.2°C | Modéré | Bonne alternative |

| S | Pt-10%Rh / Pt | 1480°C | +/- 1.5°C | Très élevé | Overkill/Fragile |

Protocoles d'installation et d'entretien

Même le tube en Sialon, très robuste, doit être manipulé correctement pour maximiser ses performances. Une mauvaise installation reste la principale cause de défaillance prématurée.

Contrôles préalables à l'installation

Avant d'insérer l'assemblage, vérifiez la continuité du circuit. Vérifier la résistance de l'élément du capteur. Assurez-vous que le tube en céramique ne présente pas de fractures capillaires dues à l'expédition. Bien que le Sialon soit résistant, il s'agit d'une céramique.

Profondeur d'immersion

La pointe du thermocouple doit se trouver dans le flux du métal en fusion, mais à l'écart de la trajectoire de la flamme du brûleur et de la paroi. Un positionnement trop proche du brûleur entraîne des relevés élevés erronés. S'il est placé près de la paroi, les relevés sont faussés. La profondeur idéale est d'au moins 6 à 8 fois le diamètre de la gaine de protection afin d'éviter les erreurs de conduction thermique (effet de tige).

Calendrier de nettoyage

Les crasses d'aluminium et les peaux d'oxyde flottent à la surface. Lorsque le niveau change, ces boues peuvent adhérer au tube.

-

Tous les jours : Inspecter visuellement le tube.

-

Hebdomadaire : Essuyez doucement le tube pour enlever toute accumulation d'oxyde. Les tubes ADtech n'étant pas mouillables, l'aluminium devrait se détacher facilement. Ne pas percuter le tube avec une écumoire en acier lourd.

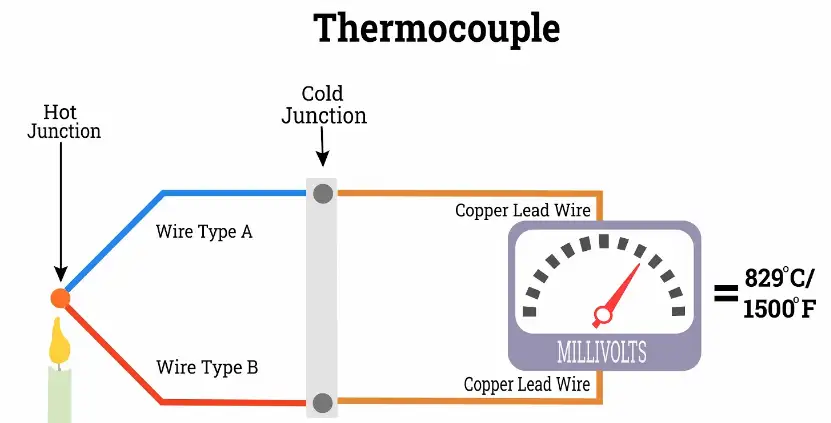

Fonctionnement des thermocouples et principe de fonctionnement de base

Le rôle du pressage isostatique dans la longévité des tubes

Le processus de fabrication de la gaine de protection détermine sa densité et sa résistance à l'érosion. ADtech utilise le pressage isostatique à froid (CIP) suivi d'un frittage à haute température.

La CIP garantit une densité uniforme dans tout le corps céramique. Contrairement à la coulée en barbotine, qui peut laisser des vides ou des gradients de densité, la CIP soumet la poudre à une pression égale de tous les côtés. Il en résulte un matériau doté d'une résistance mécanique et d'une résistance aux chocs thermiques supérieures. Lorsque vous achetez un thermocouple, il est essentiel de vous renseigner sur la méthode de fabrication de la gaine de protection. Le nitrure de silicium fritté produit par CIP est plus performant que les variantes liées par réaction dans les alliages agressifs.

Dépannage des écarts de température courants

Lorsque les relevés de température dérivent ou échouent, la réaction immédiate est souvent de blâmer le régulateur. En général, le problème se situe au niveau du capteur.

Tableau 3 : Matrice de diagnostic pour la défaillance du thermocouple

| Symptôme | Cause probable | Action corrective |

| Circuit ouvert (pas de lecture) | Fil cassé ou connexion lâche. | Vérifier le serrage du bornier. Remplacer l'élément s'il est cassé. |

| Lecture à la dérive | Contamination du fil ou humidité dans la tête. | Vérifier qu'il n'y a pas de brèche dans le tube de protection. Sécher la tête. |

| Lecture inférieure à la réalité | Court-circuit ou immersion superficielle. | Vérifier qu'il n'y a pas de court-circuit dans la tête. Augmenter la profondeur d'immersion. |

| Lecture supérieure à la réalité | Interférence électromagnétique (EMI). | Utiliser des câbles de rallonge blindés. Éloigner les câbles des lignes électriques. |

| Réponse lente | Accumulation de scories sur le tube. | Nettoyer le tube de protection. Vérifier les propriétés de non-mouillage. |

Impact économique de la pyrométrie de précision

La température est la variable qui contrôle la viscosité, la solubilité de l'hydrogène et la formation d'oxydes.

Solubilité de l'hydrogène

L'aluminium liquide absorbe l'hydrogène de l'atmosphère. Le taux de solubilité double pour chaque augmentation de 100°C de la température. Si le thermocouple indique 720°C alors que la température de fusion est en réalité de 750°C, le métal absorbe beaucoup plus d'hydrogène. Ce gaz précipite sous forme de porosité pendant la solidification, ce qui entraîne le rejet des pièces.

Formation d'oxydes

Des températures plus élevées accélèrent l'oxydation. Cela entraîne une augmentation des crasses (perte par fusion). Un four de fusion fonctionnant à 20°C de plus que nécessaire en raison d'une erreur de capteur brûle de l'argent de deux manières : une consommation excessive de combustible et une perte accrue de métal sous forme d'écume.

Les thermocouples de haute précision d'ADtech aident les fonderies à respecter des tolérances serrées, généralement de l'ordre de +/- 3°C. Cette précision permet aux opérateurs de faire fonctionner le four à la température la plus basse possible pour le processus, ce qui permet d'économiser de l'énergie et d'améliorer la qualité du métal.

Tendances futures des capteurs de température en aluminium

L'industrie évolue vers la numérisation et l'automatisation. Les capteurs intelligents avec transmetteurs intégrés deviennent la norme. Ces dispositifs convertissent le signal millivolt en un signal 4-20mA ou numérique directement au niveau de la tête, réduisant ainsi les interférences sonores.

En outre, les systèmes de surveillance continue intègrent désormais les données des thermocouples avec les données relatives à la pression du four et au débit de combustible. Cette vision globale permet une maintenance prédictive. Un pic inhabituel dans le temps de réponse de la température peut déclencher une alerte indiquant que la gaine de protection doit être nettoyée avant que la lecture ne devienne inexacte.

ADtech reste à la pointe de cette évolution, en développant des tubes de protection avec des capteurs d'usure intégrés qui alertent les opérateurs lorsque l'épaisseur de la paroi atteint une limite critique.

Sialon ou Titanate : Identifier la meilleure céramique

Si le Sialon domine, le titanate d'aluminium est un autre matériau utilisé dans l'industrie. Le titanate présente une excellente résistance aux chocs thermiques, mais sa résistance mécanique est inférieure à celle du nitrure de silicium.

Pour les applications statiques où il n'y a pas d'impact physique, le titanate est acceptable. Cependant, dans les fours de fusion actifs ou les poches de transfert où le métal se déplace et se nettoie mécaniquement, la résistance supérieure du Sialon en fait le meilleur choix. Il résiste aux forces de flexion exercées par le flux de métal liquide lourd.

Lien avec la qualité de la coulée et le raffinement du grain

L'efficacité des affinateurs de grain (titane-bore) dépend fortement de la température. L'ajout d'affinateurs de grain à une température trop élevée réduit leur efficacité (“ affaiblissement ”). Un retour d'information précis du thermocouple garantit que les additifs pénètrent dans la masse fondue à la température optimale.

De même, les processus de dégazage nécessitent des plages de température spécifiques. Si la matière fondue est trop froide, le rotor de dégazage crée des turbulences excessives sans éliminer efficacement l'hydrogène. S'il est trop chaud, la réabsorption de l'hydrogène est supérieure à son élimination. Le thermocouple est la boussole qui guide ces processus métallurgiques.

Foire aux questions (FAQ)

1. Quelle est la température maximale des gaines de protection en Sialon d'ADtech ?

Nos tubes en Sialon peuvent résister à des températures allant jusqu'à 1300°C en continu, ce qui couvre toutes les applications de moulage d'aluminium et de zinc.

2. Comment choisir la bonne longueur pour le thermocouple ?

Mesurez la distance entre la bride de montage et le niveau métallique le plus bas. La pointe doit toujours être immergée à au moins 150 mm sous le niveau métallique le plus bas afin de garantir des relevés cohérents.

3. Puis-je utiliser ces thermocouples pour les alliages de zinc ?

Oui. Le zinc étant moins agressif que l'aluminium, les tubes Sialon durent encore plus longtemps dans les applications zinc, souvent plus de 12 mois.

4. Pourquoi mon thermocouple affiche-t-il une valeur inférieure à celle de ma lance portative ?

Cela est souvent dû à la “ stratification thermique ” dans le four. Le thermocouple fixe peut se trouver dans une zone plus froide près du fond ou de la paroi. Il est également possible que le tube de protection présente une accumulation de scories qui agit comme un isolant.

5. Les tubes en Sialon nécessitent-ils un préchauffage ?

Bien que le Sialon ait une excellente résistance aux chocs thermiques, nous recommandons de le préchauffer simplement pour s'assurer qu'il n'y a pas d'humidité piégée à l'intérieur du tube qui pourrait se dilater et causer des problèmes de pression.

6. Quelle est la cause de la rupture de la gaine de protection ?

La cause la plus fréquente est l'impact mécanique lors de l'écumage. La deuxième cause la plus fréquente est la contrainte thermique si le tube a des parois extrêmement épaisses et est plongé instantanément dans un métal à température maximale (bien que le Sialon atténue ce phénomène).

7. Comment la propriété “ mouillante ” affecte-t-elle la précision ?

Si l'aluminium “ mouille ” ou adhère au tube, il forme une couche de corindon. Cette couche est un isolant. Le capteur mesure alors la température du corindon, et non celle du métal liquide, ce qui entraîne un retard dans la réponse.

8. Quelle est la différence entre le sialon et le nitrure de silicium ?

Sialon est une solution solide de nitrure de silicium et d'oxyde d'aluminium. Il offre des propriétés similaires, mais avec une stabilité chimique accrue et une facilité de frittage, ce qui permet d'obtenir un produit plus dense et plus résistant.

9. Puis-je réparer un thermocouple endommagé ?

Si la gaine de protection est fissurée, elle doit être remplacée immédiatement afin de préserver l'élément interne du capteur, qui est très coûteux. Si le fil du capteur est cassé, l'élément peut être remplacé tout en réutilisant le tube de protection.

10. Comment ADtech assure-t-elle la cohérence de ses produits ?

Nous utilisons des compositions de poudres strictement contrôlées et un pressage isostatique automatisé. Chaque lot est soumis à un test de densité et à une inspection aux rayons X pour s'assurer qu'il n'y a pas de vide interne avant l'expédition.

Conclusion

Le thermocouple d'aluminium fondu est la sentinelle de la qualité de la coulée. En choisissant les tubes de protection en Sialon d'AdTech, les fonderies éliminent les variables de la contamination par le fer et de la dérive de la température. Le passage des matériaux traditionnels à la céramique avancée n'est pas seulement une amélioration technique ; c'est une stratégie financière qui réduit les taux de rebut et la consommation d'énergie. Pour les fonderies qui cherchent à dominer un marché concurrentiel, la précision apportée par ces instruments est indispensable.