Un système de grille bien conçu est le moyen le plus efficace dont dispose une fonderie pour réduire les défauts de coulée, contrôler la dynamique de remplissage, piéger les scories et assurer une alimentation fiable pendant la solidification. Une grille appropriée réduit les turbulences, prévient les inclusions, améliore le rendement et favorise une qualité reproductible dans les processus de moulage en sable, de moulage à la cire perdue et de moulage permanent.

1. L'importance du système de portes

Le système de grille est le réseau de conduits qui achemine le métal en fusion de la poche de coulée dans la cavité du moule tout en contrôlant la vitesse, les gradients thermiques, la pression et la séparation du laitier. Une grille efficace permet d'atteindre plusieurs objectifs simultanés : fournir le métal assez rapidement pour éviter le refroidissement et les ratés, maintenir un flux laminaire à l'entrée de la cavité, piéger le laitier et les crasses loin des surfaces critiques et permettre une solidification directionnelle avec un minimum de déchets de métal excédentaire. L'ensemble de ces rôles fait de la conception des portes un facteur déterminant de la qualité et du rendement de la coulée.

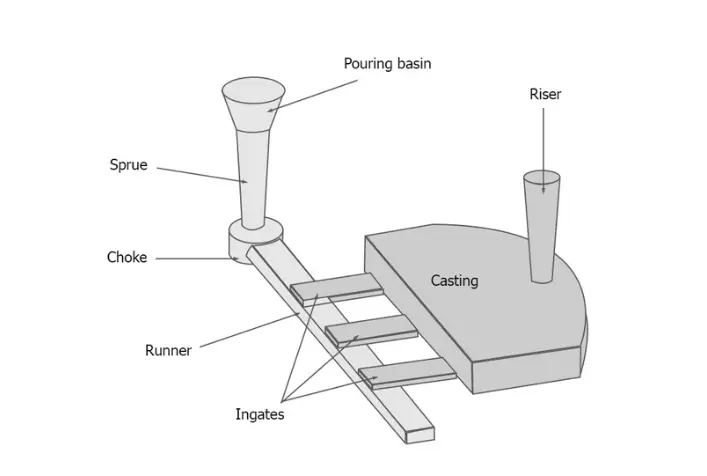

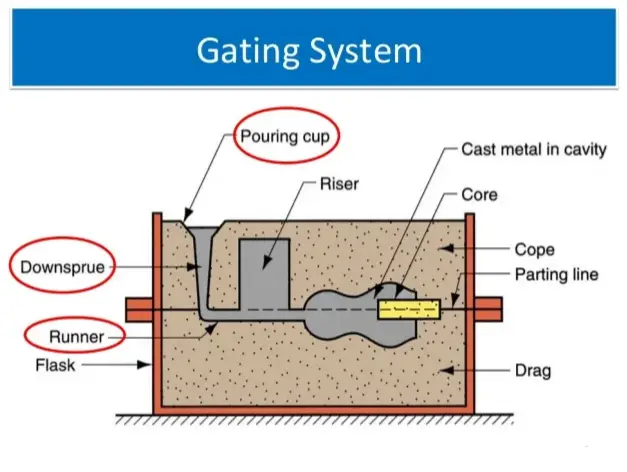

2. Composants essentiels et rôles fonctionnels

Un système d'obturation standard comprend plusieurs éléments liés entre eux. Chaque élément présente des compromis fonctionnels qui influencent le temps de remplissage, les turbulences et les pressions au niveau du col.

Principaux éléments

-

Cuvette ou tasse : accepte le métal de la louche et réduit les éclaboussures.

-

Sprue (descente) : canal vertical qui transporte le métal dans le moule. L'effilage réduit les tourbillons et l'aspiration.

-

Puits de coulée ou base : ralentit et adoucit le flux près de l'interface avec le canal de coulée.

-

Rails de roulement - canaux horizontaux ou coudés qui distribuent le métal aux portes.

-

Ingate (porte) : le canal final dans la cavité, dimensionné et façonné pour contrôler la vitesse et la direction locales.

-

La colonne montante ou l'alimentateur : fournit du métal supplémentaire pour compenser le retrait pendant la solidification et sert de réservoir de pression.

-

Le skim trap, spin trap ou puits de sédimentation - retient les scories et les crasses lourdes en amont des vannes.

-

Évents et voies d'aération : permettent à l'air et aux gaz de s'échapper pendant le remplissage.

3. Objectifs et critères de performance

Lors de la conception d'un système de fermeture, les ingénieurs optimisent plusieurs critères concurrents :

-

Minimiser les turbulences au niveau de la grille afin d'éviter l'entraînement de gaz et de films d'oxyde.

-

S'assurer du remplissage complet de la cavité avant le début de la solidification.

-

Contrôler le temps de remplissage pour équilibrer les gradients thermiques et l'érosion du moule.

-

Placer les colonnes montantes et les vannes de manière à favoriser une solidification directionnelle et à alimenter les points chauds.

-

Piège les inclusions et empêche le laitier d'atteindre la cavité.

-

Minimiser le gaspillage de métal par les coulisses et les élévateurs pour améliorer le rendement.

-

Maintenir les pressions et les vitesses à un niveau suffisamment bas pour éviter l'érosion des moules, mais suffisamment élevé pour assurer un remplissage complet.

4. Types de systèmes de déclenchement et applications appropriées

Les configurations des portes varient en fonction de la méthode de moulage et de la géométrie des pièces. Il existe deux grandes catégories de systèmes : les systèmes sous pression et les systèmes sans pression. Les types de portes spécifiques comprennent les portes supérieures, les portes inférieures, les portes du plan de joint, les portes aveugles et les portes multiples.

Par processus

-

Coulée de sable - utilise généralement des réseaux sprue-runner-ingate avec des pièges à puits et des colonnes montantes.

-

Coulée à la cire perdue - utilise une arborescence de canaux avec des portes soigneusement dimensionnées, souvent sous pression naturelle pour les pièces à parois minces.

-

Moulage sous pression - avec des portes courtes et directes et des dispositions de douilles de grenaille qui ne sont pas typiques des portes de moules non réutilisables.

-

Moule permanent et filière par gravité - utiliser des vannes qui assurent un débit régulier et contrôlé en veillant à l'évacuation de l'air.

Le choix dépend de la résistance du moule, du type de matière fondue, de l'épaisseur de la pièce et de la sensibilité aux turbulences.

5. Règles pratiques de conception et de dimensionnement

Les règles pratiques réduisent les cycles et les erreurs. Utilisez-les comme points de départ, puis affinez-les à l'aide de simulations et d'essais en atelier.

Lignes directrices générales

-

Tuyau conique : la section transversale se réduit progressivement vers la base pour maintenir une vitesse presque uniforme et empêcher l'aspiration.

-

Dimensionnement de l'étranglement : un seul étranglement efficace permet de contrôler le débit et de réduire les turbulences ; cette fonction est souvent assurée par l'entrée ou par une section de passage réduite.

-

Rapports de surface : maintenir les rapports entre la surface de la carotte et la surface de la filière et entre la surface de la filière et la surface de l'ingrédient afin d'éviter une congélation prématurée ou une famine. Les points de départ habituels placent la section transversale de la filière entre 2 et 4 fois la section de l'ingrédient, en fonction du taux de coulée.

-

Profil du chemin de roulement : les canaux ronds ou trapézoïdaux avec des rayons lisses réduisent l'érosion de la surface.

-

Forme de l'opercule : les opercules arrondis ou coniques produisent un flux d'entrée plus régulier ; les opercules rectangulaires sont utilisés pour les pièces de grand volume où l'ébarbage est efficace.

-

Emplacement des élévateurs : positionner les élévateurs sur les sections les plus lourdes et s'assurer que la distance d'alimentation est réduite au minimum.

Vous trouverez ci-dessous un tableau de règles empiriques pour le moulage au sable conventionnel. Il s'agit de chiffres de départ. Affinez-les en fonction du procédé, de l'alliage et de la simulation.

| Élément | Dimension ou rapport de départ typique | Notes |

|---|---|---|

| Conicité de la carotte | 1,5 à 2 degrés par côté | Maintenir une réduction régulière |

| Rapport entre la surface de la carotte et celle de la glissière | Surface de la carotte ≈ 1,5 à 3 × la surface de la coulisse | Prévenir les étouffements trop précoces |

| Rapport entre la surface de la coulisse et celle de l'ingrédient | Surface de passage ≈ 2 à 4 × la surface d'ingestion | Ratio plus élevé pour les parois minces |

| Objectif de temps de coulée | 10 à 60 secondes pour les petites et moyennes coulées de sable | Plus rapide pour les pièces minces en aluminium |

| Taille de la tête d'élévateur | 1,2 à 1,5 × la section transversale du point chaud de coulée | Dépend du taux de rétrécissement de l'alliage |

(Utilisez ces valeurs comme référence. Il faut toujours itérer avec des simulations ou des coulées d'essai).

6. Physique des écoulements et contrôle des turbulences

Le remplissage du moule est un problème de dynamique des fluides transitoire avec couplage du transfert de chaleur et de la solidification. Principes clés :

-

Un écoulement laminaire ou légèrement turbulent près de la grille empêche l'entraînement de l'oxyde. Un nombre de Reynolds élevé dans les virages serrés crée des tourbillons qui piègent le gaz.

-

Les transitions douces de l'écoulement vertical à l'écoulement horizontal et les jonctions arrondies réduisent les pointes de vitesse locales.

-

Les pièges à saltation ou à rotation peuvent induire un mouvement tourbillonnaire qui sépare les scories plus lourdes du flux principal.

-

L'étranglement réduit l'énergie cinétique en amont, ce qui permet au réseau de canaux d'agir comme un tampon et de permettre au laitier de flotter vers le haut dans un puits avant d'atteindre l'injecteur.

-

La mise à l'air libre près de la porte et des sections minces réduit la contre-pression qui peut causer des erreurs de parcours.

L'utilisation de dispositifs de contrôle du débit permet de réduire les fermetures à froid, la porosité et les défauts de surface.

7. Considérations spécifiques à l'aluminium

Les alliages d'aluminium ont des besoins uniques en matière de gating. Leur conductivité thermique élevée et leur point de fusion inférieur à celui de l'acier exigent des temps de remplissage plus courts et un piégeage solide de l'hydrogène et des oxydes dissous.

Points clés pour l'aluminium

-

Des taux de remplissage plus rapides sont souvent nécessaires pour éviter le refroidissement des longues sections minces. Cela augmente le risque de turbulences et de films d'oxyde.

-

La porosité à l'hydrogène est un défaut prédominant dans les pièces moulées en aluminium. L'hydrogène dissous émerge lorsque la pression baisse et forme des porosités pendant la solidification. Le dégazage, la manipulation soigneuse de la matière fondue et la filtration permettent d'atténuer ce phénomène.

-

Les filtres en mousse céramique et les pièges à caillebotis et à coulisse appropriés empêchent les inclusions d'oxyde et non métalliques de pénétrer dans la cavité. Associée à un piège à écume bien placé, la filtration améliore considérablement l'intégrité de la surface.

Tableau Liste de contrôle des portes en aluminium

| Enjeu | Mesures de contrôle pratiques |

|---|---|

| Porosité à l'hydrogène | Dégazage de la matière fondue, flux de protection, remplissage à faible turbulence |

| Films d'oxyde | Filtres céramiques, pièges à épines, puits à vannes |

| Remplissage à paroi mince | Augmentation de la surface d'écoulement des portillons, réduction des zones de refroidissement, coureurs plus courts |

| Perte de chaleur | Utiliser des matières premières isolantes, des carottes plus épaisses ou des moules chauffés, le cas échéant. |

| Rétrécissement | Elévateurs stratégiquement placés ou portes pressurisées pour les coques minces |

8. Simulation et optimisation

La simulation numérique est une pratique courante pour la conception des vannes modernes. Les outils calculent les séquences de remplissage, identifient les points chauds et quantifient les turbulences et l'emprisonnement de l'air. La simulation permet de réduire le nombre de coulées d'essai et d'accélérer l'optimisation.

-

Utilisez la simulation de l'écoulement et de la solidification dès le début pour comparer plusieurs options de portillon. Les outils d'optimisation automatique peuvent faire varier la taille des portes, la disposition des canaux et la géométrie des colonnes montantes en fonction des contraintes, afin de trouver des solutions minimisant les défauts.

-

Valider la simulation à l'aide d'un ensemble de coulées d'essai physiques et d'une inspection radiographique, car les modèles dépendent de données d'entrée correctes pour les propriétés du métal et la température de la coulée.

9. Défauts liés aux portillons et remèdes

Vous trouverez ci-dessous une matrice compacte des défauts, axée sur les causes profondes et les solutions pratiques.

| Défaut | Cause fondamentale typique de l'enclenchement | Remède |

|---|---|---|

| Coupures de courant à froid / ratés | Remplissage lent, solidification prématurée près des sections minces | Augmentation de la surface d'écoulement, raccourcissement du trajet d'écoulement, préchauffage du moule |

| Porosité (hydrogène) | Écoulement turbulent, teneur élevée en hydrogène | Dégazer la matière fondue, réduire les turbulences, utiliser des filtres |

| Inclusions / scories | Pas de pièges à écume ou de filtres, entrée directe dans la cavité | Ajout d'un piège à spin, d'une filtration céramique, déplacement des vannes |

| Érosion par le sable | Vitesse locale élevée, angles vifs | Géométrie lisse des patins, réduction de la vitesse de descente |

| Cavités de rétraction | Mauvais placement des colonnes montantes ou colonnes montantes sous-dimensionnées | Ajouter ou agrandir les colonnes montantes, modifier les vannes pour alimenter les points chauds |

10. Stratégies pratiques d'agencement, d'élagage et d'ébarbage

-

Placer les glissières de manière à minimiser le rognage sur les surfaces critiques. Utiliser, dans la mesure du possible, des barres de coulissage sacrificielles pour l'ébarbage automatisé.

-

Positionner les portes sur les faces non critiques ou les zones de surépaisseur d'usinage.

-

Utilisez des étrangleurs qui laissent une quantité raisonnable de matériau pour l'ébarbage tout en contrôlant le débit.

-

Dans le cas de l'ébarbage automatisé, il convient de normaliser l'emplacement des portillons pour une famille de pièces afin que les opérations en aval se déroulent de manière cohérente.

11. Mesures et inspection

Suivi des mesures liées à l'injection pour contrôler la qualité : temps de remplissage, température de coulée, indice de propreté de la matière fondue, taux de porosité, rebuts attribués à l'injection. Les méthodes d'inspection habituelles comprennent la radiographie, la tomodensitométrie, les essais par ultrasons et les contrôles visuels. Mettre en œuvre une analyse des causes profondes des défauts renvoyés et mettre à jour les règles d'injection avec des modifications correctives de la géométrie.

12. Exemples de dispositifs d'ouverture de vannes

Une seule carotte de fabrication avec une barre d'élan et de multiples ingates : Idéal pour les moules multi-empreintes de taille moyenne lorsqu'une répartition uniforme est nécessaire.

Plusieurs descentes alimentant des boucles de coureurs distinctes : Utilisé pour les grandes pièces moulées où de longues voies d'écoulement risqueraient de trop refroidir.

Piège à spin avec filtration en amont de l'ingrédient : Dans les lignes de production d'aluminium, il est courant de combiner la filtration mécanique et la sédimentation.

13. Tableaux : comparaisons et références rapides

Tableau A. Liste de contrôle des composants pour l'examen de la conception des points de contrôle

| Composant | Objectif | Mode de défaillance typique à surveiller |

|---|---|---|

| Gobelet | Facilite le transfert des louches | Éclaboussures, métal froid |

| Tige | Transport vertical | Aspiration en l'absence d'agrafage |

| Bien | Ralentit les turbulences | Trop-plein de sédiments si trop petit |

| Coureur | Distribue du métal | Perte de charge excessive |

| Ingate | Contrôle du remplissage local | Turbulence dans la cavité |

| Élévateur | Métal d'alimentation pendant la solidification | Une taille inadéquate entraîne un rétrécissement |

| Le piège à épingles | Séparation des scories | Pour être efficace, il faut être placé correctement |

| Filtre | Capturer les inclusions | Un mauvais maillage ou un mauvais emplacement réduit le rendement |

Tableau B : Comparaison des types de portes

| Type de porte | Pour | Cons | Cas d'utilisation typique |

|---|---|---|---|

| Porte supérieure | Simple, avec aide à la gravité | Turbulences plus importantes à l'entrée | Sections lourdes ou pièces simples |

| Porte inférieure | Remplissage vers le haut, moins de turbulences | Outillage plus complexe, érosion possible | Pièces à parois minces, aluminium |

| Porte du plan de joint | Facile à usiner et à découper | Possibilité de piégeage de l'air dans certaines géométries | Moulage en sable avec accès au plan de joint |

| Porte aveugle | Portail caché, surfaces cosmétiques épargnées | Coupe difficile, risque de fausse route | Pièces moulées à la cire perdue nécessitant des surfaces propres |

14. Liste de contrôle pour les fonderies

-

Définir l'alliage de fonderie et les propriétés mécaniques requises.

-

Choisir la classe de grille appropriée au procédé et à la géométrie de la pièce.

-

Tracer le réseau sprue-runner-ingate en utilisant les ratios de base.

-

Ajouter une filtration et un piège à écume pour l'aluminium ou les produits de fonte sales.

-

Simuler le remplissage et la solidification. Vérifier les points chauds et les défauts prévus.

-

Effectuer des essais à petite échelle, inspecter et répéter.

-

Finaliser l'outillage et normaliser les cotes pour les séries de production.

-

Enregistrer les mesures et mettre à jour la conception en fonction de l'évolution des matériaux ou de la durée du cycle.

FAQ sur la conception et l'optimisation des systèmes de portes

1. Quel est le changement le plus important pour réduire les défauts liés aux portes ?

2. Dois-je toujours confiner la carotte ?

3. Comment réduire la porosité due à l'hydrogène dans les pièces moulées en aluminium ?

- Dégazage actif de la matière fondue à l'aide d'un gaz inerte.

- Vitesse de coulée contrôlée pour éviter la rupture de la surface.

- Placement stratégique des filtres céramiques et pièges à écumes devant les portes.

- Réduire strictement l'exposition des matières fondues à l'humidité atmosphérique.

4. Quand une porte inférieure est-elle préférable à une porte supérieure ?

5. Quelle doit être la taille d'un ingrédient par rapport au coureur ?

6. La simulation de coulée peut-elle remplacer les essais en atelier ?

7. Les filtres en mousse céramique sont-ils toujours nécessaires dans le cadre de l'élimination des déchets ?

8. Comment le choix des portes affecte-t-il le rendement de la coulée ?

9. Qu'est-ce qu'un piège à épines et quand dois-je l'utiliser ?

10. À quelle fréquence les conceptions de portes doivent-elles être révisées ?

- Changement du type d'alliage.

- Modification de la géométrie de la pièce.

- Les temps de cycle ciblés sont réduits.

- Les taux de défauts (en particulier les inclusions ou la porosité) commencent à augmenter.

16. Recommandations finales pour AdTech

-

Pour les fonderies d'aluminium, il faut combiner l'amélioration des portes avec des systèmes de dégazage de la matière fondue et de filtration céramique pour traiter simultanément le flux et la propreté de la matière fondue.

-

Utilisez la simulation dès le début de la phase de conception pour sélectionner des topologies de gating prometteuses et pour donner la priorité à l'emplacement des risers.

-

Normaliser un petit ensemble de gabarits de découpe pour les familles de pièces afin d'accélérer l'outillage et de simplifier l'ébarbage automatisé.

-

Saisir les mesures du processus et les corrélations entre les défauts de manière à ce que la conception du gating devienne un élément d'amélioration continue de la boucle de contrôle du processus.

Principales sources utilisées pour l'orientation factuelle et la synthèse des meilleures pratiques

-

Les manuels de fonderie et les résumés de conception des systèmes d'injection modernes qui définissent les composants et les objectifs du système d'injection.

-

Des descriptions de processus pratiques et des tutoriels sur le moulage au sable qui énumèrent les éléments de la grille et les recommandations de l'atelier de routine.

-

Articles techniques et études de cas industriels sur l'optimisation systématique et la conception de gating basée sur la simulation.

-

Articles et notes techniques de l'industrie sur les techniques d'injection, les colonnes montantes, les pièges à épines et les stratégies d'évacuation.