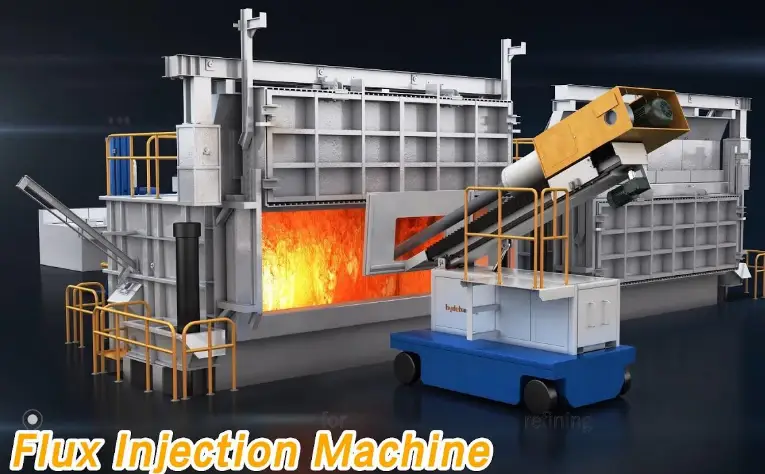

L'AdTech Machine d'injection de flux pour l'aluminium est la solution définitive pour les fonderies modernes qui cherchent à automatiser la purification du métal en fusion. Cet équipement fonctionne en combinant un dosage précis de flux granulaire avec un gaz porteur inerte - typiquement de l'azote ou de l'argon - pour injecter des agents d'affinage en profondeur dans la masse fondue. Il en résulte un processus cohérent et automatisé qui élimine l'hydrogène et les inclusions non métalliques avec des taux d'efficacité supérieurs à 95%. En remplaçant le fluxage manuel en surface par l'injection sous la surface, les fonderies utilisant les systèmes AdTech réduisent la perte de métal dans les crasses d'environ 30% tout en assurant une réaction chimique uniforme dans l'ensemble du four. Cette technologie n'est pas facultative pour les installations qui visent une coulée sans défaut ; c'est une exigence de l'industrie.

Principes de l'affinage automatisé des métaux

L'obtention d'alliages d'aluminium de haute qualité nécessite un contrôle strict de la teneur en hydrogène et en métaux alcalins. Les méthodes manuelles ne tiennent pas compte de la physique de l'aluminium en fusion. Lorsque les opérateurs jettent du flux sur la surface, la réaction reste superficielle.

Le système d'injection AdTech change cette dynamique. Il utilise un réservoir sous pression et une vis d'alimentation de précision. L'alimentateur pousse une quantité calculée de flux granulaire dans un flux de gaz inerte. Ce flux gazeux passe par une lance, délivrant l'agent de raffinage au fond du four ou de la poche de coulée.

Le mécanisme du gaz porteur

L'azote et l'argon servent de véhicules au flux. Ces gaz ne réagissent pas avec l'aluminium mais remplissent une fonction physique essentielle. Lorsque le gaz sort de la lance, il forme des milliers de petites bulles. Ces bulles s'élèvent dans la masse fondue, capturant l'hydrogène dissous dans le métal liquide.

Simultanément, les particules de flux dispersées par le gaz entrent en contact avec les oxydes et les inclusions. La réaction chimique abaisse le point de fusion des crasses et les sépare de l'aluminium. Cette séparation permet au métal propre de couler tandis que les crasses sèches et poudreuses flottent à la surface pour faciliter l'écrémage.

Dynamique de l'écoulement des poudres

La régularité est un gage de qualité. Un débit fluctuant entraîne un raffinage inégal. La machine d'AdTechAdTech utilise une vis d'alimentation entraînée par un moteur pas à pas. Cela permet de garantir que le débit en grammes par minute reste constant, quelle que soit la pression du réservoir.

Les systèmes traditionnels souffrent souvent d'un phénomène de “ pulsation ”, où le flux sort par à-coups. Notre équipe d'ingénieurs a résolu ce problème en optimisant la géométrie du réservoir et les rapports de pression du gaz vecteur. Un flux régulier et continu garantit que chaque kilogramme de métal fondu reçoit la dose exacte d'agent de raffinage nécessaire.

| Fonctionnalité | Fluxage manuel | Machine d'injection de flux |

| Économie d'utilisation du flux | 0% | 20% - 30% |

| Efficacité du dégazage | Moyenne | Excellent (90%+) |

| Contrôle des processus | Forte variation | PLC Précision automatisée |

| Impact sur l'environnement | Fumée/poussière élevée | Contrôlé et minimal |

Pourquoi la pureté du métal fondu détermine la rentabilité

Les fonderies considèrent souvent l'équipement d'affinage comme un centre de coûts. En réalité, il est un facteur de rentabilité. Un métal sale entraîne une porosité dans les pièces coulées. La porosité entraîne le rejet des pièces.

Le coût des inclusions

Les inclusions dures - principalement des oxydes d'aluminium - détruisent les outils d'usinage. Lorsqu'un client usine une pièce moulée et rencontre une inclusion, il brise son foret ou ses plaquettes. Cela nuit à la réputation de la fonderie.

Les systèmes ADtech éliminent ces oxydes avant la coulée. En injectant du flux, les produits chimiques mouillent les oxydes, les éliminant efficacement de la matière fondue.

Réduction de la perte de métal dans l'écume

L'écume riche est une fuite financière importante. Les crasses riches contiennent de l'aluminium piégé. Lors de l'utilisation de flux manuels, la réaction thermique est souvent incontrôlée, ce qui crée des crasses humides qui s'accrochent au bon métal.

Le raffinage par injection produit des “ scories sèches ”. La séparation chimique est si efficace que les déchets qui se trouvent à la surface du bain contiennent très peu d'aluminium métallique. Les fonderies récupèrent davantage de métal par fusion, ce qui a un impact direct sur leurs résultats financiers.

Caractéristiques techniques et performances d'ADtech

Nous concevons nos machines pour qu'elles résistent à l'environnement difficile d'une fonderie. La chaleur, la poussière et les vibrations sont des facteurs constants. Le tableau ci-dessous présente les principales spécifications de notre unité opérationnelle standard.

Tableau 1 : Spécifications de la machine d'injection de flux ADtech

| Fonctionnalité | Spécifications | Avantages opérationnels |

| Capacité de flux | 45kg / 100 lbs | Réduit la fréquence des remplissages pendant les quarts de travail |

| Pression du gaz | 0,3 – 0,6 MPa | Compatible avec les conduites d'air/gaz standard de l'usine |

| Débit | 0 – 3000 g/min (ajustable) | Contrôle précis pour différentes tailles de four |

| Précision de l'alimentation | ± 2% | Garantit des résultats métallurgiques cohérents |

| Type de gaz | Azote (N2) ou Argon (Ar) | Flexibilité en fonction des exigences de l'alliage |

| Alimentation électrique | 220V / 110V monophasé | Intégration facile dans les réseaux existants |

| Mobilité | Roulettes robustes | Permet de passer facilement d'un four à l'autre |

Comparaison des méthodes de raffinage

Il est essentiel de comprendre la place de l'injection dans la hiérarchie du raffinage. De nombreux directeurs d'usine hésitent à abandonner les méthodes manuelles en raison de la complexité perçue. Cependant, les données prouvent que les méthodes manuelles ne sont pas viables pour une production de haute qualité.

Tableau 2 : Fluxage manuel vs. système d'injection ADtech

| Paramètres | Flux de surface manuel | Injection souterraine ADtech |

| Contact avec les réactifs | En surface seulement (médiocre) | Tout au long de la fonte (Excellent) |

| Utilisation des matériaux | Élevé (gaspillage) | Faible (optimisé) |

| Génération de fumées | Pointes lourdes et concentrées | Émissions contrôlées et minimales |

| Pureté du métal | Incohérent | Uniformes et reproductibles |

| Sécurité des opérateurs | Faible (proximité de la chaleur) | Élevée (possibilité de fonctionnement à distance) |

| Qualité des crasses | Humide, teneur élevée en aluminium | Sec, faible teneur en aluminium |

Avantages opérationnels pour les fonderies

La mise en œuvre d'une machine ADtech transforme le flux de travail quotidien. Les avantages s'étendent au-delà de la métallurgie, à la sécurité et à la conformité.

Conformité environnementale

Les réglementations concernant les émissions des usines sont de plus en plus strictes à l'échelle mondiale. Le fluxage manuel libère soudainement d'épais nuages de fumée et de fluorures. Cela déclenche souvent des alarmes sur la qualité de l'air.

Notre système d'injection introduit progressivement le flux. La réaction est étalée dans le temps, ce qui réduit considérablement la densité des fumées. Cela permet aux installations de respecter les normes locales de protection de l'environnement sans avoir à installer des systèmes de filtration secondaires coûteux.

Intégration de la sécurité des opérateurs

L'aluminium en fusion atteint des températures supérieures à 700°C. Le fait d'obliger les travailleurs à se tenir à côté de la porte du four pour jeter des sacs de produits chimiques constitue une responsabilité.

La machine ADtech fonctionne avec une longue lance. L'opérateur se tient en retrait et gère les commandes à une distance sûre. Le réservoir est scellé, ce qui évite les déversements accidentels de poudre de flux, qui peut être glissante ou dangereuse à respirer.

Étude de cas : Projet 2024 dans l'Ohio, États-Unis

Localisation : Cleveland, Ohio

Date : mars 2024

Client : Fournisseur de composants automobiles de niveau 1

Le défi :

Le client fabrique des supports de moteur en alliage A380. Au début de l'année 2024, son taux de rejet dû à la porosité des gaz a atteint 8%. Il utilisait séparément le fluxage manuel et le dégazage rotatif. Le processus engorgeait la production et le taux de rebut réduisait les marges.

La solution :

Les ingénieurs d'AdTech ont déployé deux unités d'injection de flux à haute capacité. Nous avons intégré l'injection de flux dans les stations de dégazage rotatives existantes. Cela a permis un dégazage et une injection de flux simultanés.

La mise en œuvre :

-

Le temps : 3 jours pour l'installation et la formation.

-

Paramètres : Gaz porteur d'azote à 0,4 MPa. Débit d'alimentation en flux réglé à 500 g/min.

-

Flux utilisé : AdTech Granular Refining Flux No. 2.

Les résultats :

En avril 2024, les données montrent un changement radical.

-

Taux de rejet : Il est passé de 8% à 0,5%.

-

Poids de l'écume : Réduit par 22%. Les crasses étaient nettement plus sèches et poudreuses.

-

Durée du cycle : Réduction de 5 minutes par lot car la méthode d'injection réagit plus rapidement que la méthode d'agitation manuelle.

Commentaires des clients :

Le directeur de l'usine a noté que le retour sur investissement des machines avait été atteint en trois mois, uniquement grâce aux unités d'aluminium économisées à partir des crasses.

Protocoles d'installation et d'entretien

Une configuration adéquate garantit la longévité. La machine AdTech est prête à l'emploi, mais des protocoles spécifiques permettent d'éviter une usure prématurée.

Étapes de l'installation

-

Raccordement de la ligne de gaz : Assurez-vous que la source de gaz (N2 ou Ar) est sèche. L'humidité dans la conduite de gaz est l'ennemi de l'aluminium. Installez un déshydrateur si nécessaire.

-

Mise à la terre : L'électricité statique peut s'accumuler en raison du frottement des poudres. Une mise à la terre sûre protège l'unité de contrôle électronique.

-

Alignement de Lance : Le tuyau en graphite ou en acier utilisé pour l'injection doit être droit. Un mauvais alignement provoque une contre-pression.

Calendrier d'entretien

-

Tous les jours : Souffler le tuyau d'injection avec du gaz pur pour éviter qu'il ne se bouche. Vérifier l'étanchéité du couvercle du réservoir.

-

Hebdomadaire : Inspecter l'usure de la vis d'alimentation. Vérifier la mobilité des roulettes.

-

Mensuel : Étalonner le débitmètre. Inspecter les connexions électriques pour vérifier qu'elles ne sont pas corrodées.

Chimie avancée : Choix des flux

La machine est le véhicule de livraison ; le flux est le passager. Il est essentiel d'utiliser la bonne composition de flux.

Flux d'affinage: Utilisé pour éliminer l'hydrogène et les oxydes. Contient généralement des sels de chlorure et de fluorure. La machine à injecter disperse efficacement ces sels.

Modifier les flux : Utilisé pour modifier la structure du silicium dans les alliages Al-Si. L'injection de modificateurs (comme les flux à base de strontium) permet de s'assurer que le modificateur n'est pas perdu par oxydation à la surface, mais qu'il interagit en profondeur dans la matière fondue.

Flux de raffinage des grains : Des sels de titane et de bore sont injectés pour affiner la structure du grain et améliorer la résistance mécanique de la billette ou du lingot.

Dépannage des problèmes d'injection les plus courants

Même les meilleurs équipements rencontrent des variables. Voici un guide pour résoudre les problèmes opérationnels les plus courants.

Tableau 3 : Guide de dépannage

| Symptôme | Cause probable | Action corrective |

| Pas d'écoulement de poudre | Tuyau bouché / Air humide | Dégager le tuyau à haute pression ; vérifier le dessiccateur d'air. |

| Surtension / pulsation | Pression du réservoir trop basse | Augmenter la pression du gaz porteur. |

| Fuite de flux | Joints usés | Remplacer les joints toriques du couvercle du réservoir. |

| Blocage du moteur | Corps étranger dans la vis | Vider le réservoir et nettoyer le mécanisme d'alimentation. |

| Aluminium à haute teneur en écume | Taux de flux trop faible | Augmentation g/min vérifier le type de flux. |

FAQ

1. Quelle est la fonction principale d'une machine d'injection de flux pour l'aluminium ?

La machine automatise l'introduction de sels d'affinage dans l'aluminium en fusion afin d'éliminer l'hydrogène et les inclusions non métalliques (oxydes), améliorant ainsi la qualité du métal.

2. Cette machine peut-elle fonctionner avec de l'azote et de l'argon ?

Oui, le système AdTech est compatible avec l'azote et l'argon. Le choix dépend de vos exigences spécifiques en matière d'alliage et de votre budget, bien que l'azote soit plus courant.

3. En quoi l'injection diffère-t-elle du dégazage rotatif ?

Le dégazage rotatif élimine principalement l'hydrogène à l'aide de bulles de gaz. L'injection de flux ajoute des agents de nettoyage chimiques pour éliminer les oxydes solides. Les meilleurs résultats sont obtenus en utilisant les deux systèmes ou un système combiné.

4. Quelle est la durée de vie typique de la machine ?

Avec un entretien adéquat, l'unité principale dure plus de 10 ans. Les pièces d'usure telles que les tuyaux et les joints doivent être remplacées chaque année.

5. La machine réduit-elle la quantité de flux nécessaire ?

Oui. L'injection étant plus efficace que l'étalement en surface, vous utilisez généralement 20-30% de flux en moins pour obtenir des résultats d'affinage identiques ou meilleurs.

6. Puis-je utiliser des flux granulaires provenant d'autres fournisseurs ?

La machine ADtech est conçue pour les flux granulaires. Bien que nous recommandions les flux ADtech pour des performances optimales, la machine s'adapte à la plupart des flux granulaires standard d'autres fournisseurs.

7. Comment éviter que la lance ne se bouche ?

Le gaz doit toujours circuler avant d'insérer la lance dans le bain de fusion et continuer à circuler jusqu'à ce que vous la retiriez. Cela permet d'éviter que du métal ne pénètre dans le tube.

8. La machine est-elle adaptée aux grands fours de maintien ?

Oui. Nous avons des modèles avec des débits plus élevés conçus pour des fours pouvant contenir jusqu'à 50 tonnes ou plus.

9. Le processus affecte-t-il la température de la matière fondue ?

L'effet de refroidissement est négligeable. La masse du flux et du gaz est très faible par rapport à la masse du bain d'aluminium.

10. En combien de temps puis-je constater un retour sur investissement (ROI) ?

La plupart des fonderies enregistrent un retour sur investissement dans les 4 à 6 mois. Ce calcul tient compte des économies réalisées grâce à la réduction des pertes de métal dans l'écume et à la diminution des taux de rebut des pièces coulées.

Conclusion

La machine d'injection AdTech pour l'aluminium est le choix des ingénieurs pour obtenir une qualité de métal supérieure. En abandonnant les processus manuels irréguliers et en adoptant l'injection automatisée sous la surface, les fonderies assurent leur position sur un marché concurrentiel. La réduction des scories, l'élimination des inclusions et l'amélioration des propriétés mécaniques offrent un avantage tangible.

Investir dans la technologie AdTech, c'est investir dans la fiabilité de votre produit final. Un métal propre est la base de toute coulée réussie, et nos systèmes d'injection garantissent la solidité de cette base. Contactez notre équipe technique dès aujourd'hui pour configurer une unité adaptée aux dimensions spécifiques de votre four et à vos exigences en matière d'alliage.