AdTech reticulado filtro cerámico de espuma ofrecen una reducción probada de 40% en las tasas de rechazo de fundición, al tiempo que mejoran la consistencia de las propiedades mecánicas en más de 15% en aplicaciones industriales. Diseñadas con una exclusiva estructura 3D de celdas abiertas, estas unidades de filtración ofrecen una resistencia superior al choque térmico y una eliminación eficaz de inclusiones no metálicas en aleaciones de aluminio, hierro y acero. Las fundiciones que utilizan la tecnología de filtración de AdTech garantizan un flujo laminar estable, evitan las turbulencias y consiguen índices de rendimiento significativamente superiores, lo que se traduce directamente en una reducción de los costes de desecho y en ciclos de producción optimizados para los sectores aeroespacial, de automoción y de fundición de precisión.

Principios de ingeniería de la espuma filtrante cerámica reticulada

Comprender la integridad estructural de un lámina de espuma filtrante cerámica reticulada requiere examinar su geometría interna. A diferencia de los tamices extruidos o la malla de fibra de vidrio, estos filtros poseen una estructura de recorrido tortuoso que imita un laberinto tridimensional. Esta configuración geométrica obliga al metal fundido a cambiar de dirección varias veces durante su paso. La dinámica de flujo resultante aumenta la probabilidad de capturar inclusiones de tamaño micrométrico a través de tres mecanismos distintos: tamizado, formación de torta de filtración y filtración en lecho profundo.

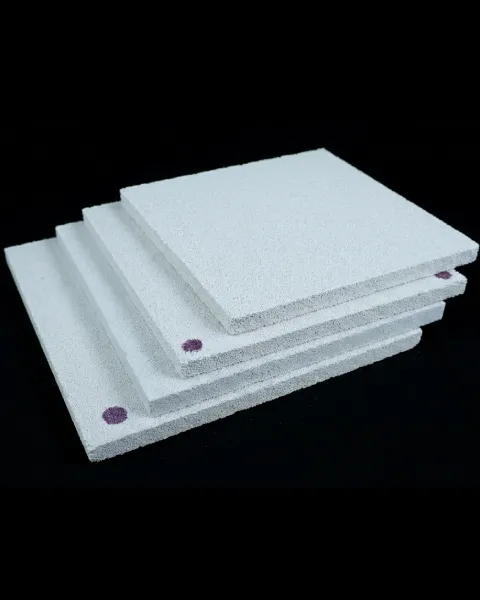

Los ingenieros de fundición dan prioridad a este material por su alto rango de porosidad, normalmente entre 80% y 90%. Estas elevadas fracciones vacías garantizan que el filtro imponga una caída de presión mínima en el flujo de metal, al tiempo que mantiene la máxima superficie específica para la adsorción de la inclusión. AdTech fabrica estas láminas mediante un método de esponja polimérica, en el que la espuma orgánica se impregna con lechada cerámica, se seca y se sinteriza a altas temperaturas. El resultado es un esqueleto cerámico robusto y libre de residuos orgánicos, capaz de soportar entornos metalúrgicos extremos.

Mecanismos de eliminación de inclusiones

La eficacia de un filtro de espuma cerámica se basa en interacciones físicas y químicas. Las partículas grandes se bloquean físicamente en la cara del filtro. Sin embargo, las partículas más pequeñas quedan atrapadas en la red interna de la matriz cerámica.

-

Tamizado superficial: Las partículas mayores que el diámetro del poro se detienen inmediatamente en la cara de entrada.

-

Filtración de tortas: A medida que las partículas grandes se acumulan, forman una capa filtrante secundaria que captura las impurezas más finas.

-

Filtración en profundidad: El mecanismo más crítico implica la adsorción de inclusiones diminutas (de hasta unas micras) en las paredes de las células cerámicas debido a la tensión superficial y a la afinidad química.

Lea también: Proceso de fabricación de filtros de espuma cerámica.

Clasificación de los materiales e idoneidad para la aplicación

Seleccionar el lámina de espuma filtrante cerámica reticulada depende totalmente de la aleación que se esté fundiendo. Los umbrales de temperatura y la compatibilidad química dictan el material base. AdTech produce tres categorías principales para cubrir el espectro de necesidades metalúrgicas.

Tabla 1: Matriz de selección de materiales cerámicos

| Composición del material | Nombre común | Temperatura máxima | Aleación objetivo | Indicador de color | Característica clave |

| Alúmina (Al2O3) | Alúmina CFF | 1200°C | Aluminio y aleaciones | Blanco / Rosa | Alta resistencia a la corrosión del aluminio fundido. |

| Carburo de silicio (SiC) | SiC CFF | 1500°C | Fundición gris y dúctil | Gris / Negro | Resistencia al choque térmico y solidez superiores. |

| Circonio (ZrO2) | Circonio CFF | 1700°C | Acero al carbono y acero inoxidable | Amarillo / Marrón | Tolerancia extrema al calor e inercia química. |

Los responsables de compras deben ajustar estas especificaciones a la producción de sus hornos. Utilizar un filtro de alúmina para la fundición de hierro provocará un fallo catastrófico inmediato debido a los límites de temperatura, mientras que utilizar zirconia para el aluminio es económicamente ineficaz a pesar de su viabilidad técnica.

Optimización de la densidad de poros (PPI) para el control del caudal

La densidad de poros se mide en poros por pulgada lineal (PPI). Esta métrica define la precisión de filtración y la capacidad de caudal del lámina de espuma filtrante cerámica reticulada. Un mayor número de PPI indica poros más pequeños y una filtración más fina, pero introduce una mayor resistencia al flujo.

Equilibrio entre precisión de filtración y velocidad de vertido

Los ingenieros se enfrentan a menudo a una disyuntiva entre limpieza y tiempo de llenado del molde. Si el filtro es demasiado restrictivo, es posible que el molde no se llene antes de que el metal se solidifique (cierre en frío). Si el filtro es demasiado abierto, pueden pasar impurezas.

-

10-20 PPI: Se utiliza para grandes piezas de fundición o metales de alta viscosidad en los que es fundamental un llenado rápido. Elimina impurezas gruesas como la escoria.

-

30-40 PPI: El estándar para la mayoría de las piezas fundidas de automoción y maquinaria en general. Ofrece una eliminación equilibrada de inclusiones de tamaño medio sin obstaculizar gravemente el flujo.

-

50-60 PPI: Reservado para componentes críticos de alto valor, como piezas aeroespaciales o carcasas electrónicas de paredes finas en las que la limpieza microscópica es obligatoria.

Cuadro 2: Utilización de IPP recomendada por AdTech

| Clasificación PPI | Tamaño de poro (mm) | Factor de caudal | Aplicación recomendada |

| 10 PPI | 1,8 – 2,5 | Alta | Grandes bloques de motor, bases para maquinaria pesada |

| 20 PPI | 1.2 - 1.8 | Medio-Alto | Fundición en arena, colectores, discos de freno |

| 30 PPI | 0.9 - 1.2 | Medio | Culatas, cajas de cambios, válvulas |

| 40 PPI | 0.7 - 0.9 | Medio-Bajo | Piezas de aviación de precisión, turbocompresores |

| 50+ PPI | 0.5 - 0.7 | Bajo | Laminado de láminas, Disipadores térmicos para electrónica |

Reducción de turbulencias y ventajas del flujo laminar

Además de capturar sólidos, los filtros AdTech cumplen una función hidrodinámica. El metal fundido vertido de una cuchara crea turbulencias. El flujo turbulento atrapa aire y causa oxidación, lo que provoca defectos en la película de óxido. Cuando el metal pasa a través del lámina de espuma filtrante cerámica reticulada, la red compleja rectifica el flujo.

La corriente sale del filtro como un flujo laminar (suave). El llenado laminar reduce la erosión del molde de arena y evita el reentrenamiento de inclusiones. Los ingenieros de procesos suelen considerar que esta rectificación del flujo es igual de valiosa que la propia filtración, sobre todo en las instalaciones de fundición por gravedad y fundición a baja presión.

Cómo instalar y utilizar correctamente la placa filtrante de espuma cerámica

Caso práctico: Solución de defectos de agujeros de alfiler en la producción de automóviles

La hora: Marzo de 2024

Ubicación: Monterrey, México (Fundición automotriz Tier 1)

Identificación del problema:

Una fundición de gran volumen que produce pinzas de freno de hierro dúctil experimentó un repentino aumento de las tasas de rechazo, alcanzando los 12%. Control de calidad identificó agujeros de alfiler subcutáneos e inclusiones de escoria como los principales defectos. Estos defectos sólo eran visibles tras el mecanizado, lo que provocaba un costoso desperdicio de piezas procesadas. La fundición utilizaba un núcleo de colador prensado estándar de 10 PPI.

Propuesta de solución AdTech:

Los ingenieros de AdTech analizaron el sistema de compuertas e identificaron que el filtro prensado era insuficiente para capturar los finos silicatos de magnesio generados durante el proceso de nodularización. Propusimos cambiar a un filtro de carburo de silicio (SiC) de AdTech. lámina de espuma filtrante cerámica reticulada con una especificación de 20 PPI.

Aplicación y pruebas:

La fundición realizó un lote de prueba de 500 unidades. El sistema de inyección se modificó ligeramente para adaptarlo al grosor dimensional del filtro de espuma (22 mm). La temperatura de vertido se mantuvo constante en 1420°C.

Resultados:

-

Reducción de defectos: Las tasas de rechazo descendieron de 12% a 0,8% en la primera semana.

-

Características de flujo: Los operarios informaron de un llenado del molde más suave y con menos salpicaduras en el bebedero.

-

Rendimiento de mecanizado: La vida útil de la herramienta en el departamento CNC aumentó con 20% debido a la ausencia de inclusiones duras en la matriz de hierro.

-

RETORNO DE LA INVERSIÓN: A pesar de que el coste unitario de la espuma cerámica era superior al del colador, la reducción de la chatarra ahorró al cliente aproximadamente $45.000 al mes.

Conozca los filtros de espuma cerámica de AdTech para mejorar la eficacia de su línea de producción.

Ventajas técnicas de la tecnología de fabricación AdTech

AdTech emplea un avanzado proceso automatizado de sinterización que garantiza la consistencia dimensional. Muchos competidores adolecen de “poros ciegos” (canales internos bloqueados) que reducen el área de filtración efectiva. Nuestra tecnología garantiza una estructura totalmente interconectada.

Resistencia al choque térmico

La capacidad de soportar cambios rápidos de temperatura no es negociable. Cuando un metal fundido a 1500°C choca contra un filtro a temperatura ambiente, el gradiente térmico es inmenso. Los filtros AdTech utilizan aglutinantes cerámicos específicos que permiten la microexpansión sin agrietarse. Un filtro agrietado es peor que no tener filtro, ya que libera restos de cerámica en el molde. Nuestros filtros de SiC y circonio se someten a rigurosas pruebas de ciclos térmicos para garantizar la integridad estructural durante el choque de vertido inicial.

Estabilidad química

Las aleaciones fundidas son químicamente agresivas. Las fórmulas de AdTech son químicamente inertes a las aleaciones objetivo. Esto impide que el filtro reaccione con el metal y cree nuevas inclusiones o burbujas de gas. Por ejemplo, nuestros filtros de alúmina están unidos con fosfato para resistir la naturaleza corrosiva de las aleaciones de aluminio fundido, garantizando que no entre contaminación de fósforo en la masa fundida.

Instalación y diseño del sistema de compuertas

Colocación adecuada del lámina de espuma filtrante cerámica reticulada determina su eficacia. Una instalación incorrecta provoca la derivación (metal que fluye alrededor del filtro) o la rotura.

-

Lugar de colocación: La posición ideal es en el sistema de canales, cerca de la entrada. Así se minimiza la distancia que recorre el metal limpio antes de entrar en la cavidad del molde.

-

Dimensiones de la impresión: La huella del filtro (el asiento en el molde de arena) debe dejar un espacio de 1-2 mm alrededor del perímetro para dar cabida a la expansión térmica, pero lo suficientemente apretado para evitar la derivación.

-

Área de apoyo: El filtro necesita un soporte adecuado en la cara de salida para resistir la presión ferrostática. Recomendamos un solapamiento del soporte de al menos 3-5 mm alrededor del borde.

-

Cálculo del área de flujo: El área total del filtro debe ser de 3 a 5 veces el área de estrangulamiento del sistema de obturación. Esta proporción garantiza que el filtro no se convierta en el cuello de botella del caudal.

Cómo utilizar el filtro de espuma cerámica de alúmina con caja de filtro.

Comparación: Filtros de espuma frente a filtros celulares extruidos

Los compradores suelen comparar la espuma reticulada con los filtros alveolares extruidos. Aunque los filtros extruidos son resistentes, carecen de la mezcla y la tortuosidad de la espuma.

Tabla 3: Espuma reticulada frente a nido de abeja extruido

| Característica | Filtro de espuma reticulada | Filtro de panal extruido |

| Estructura de los poros | Aleatorio, 3D Interconectado | Canales rectos unidireccionales |

| Modo de filtración | Cama profunda + Tarta | Sólo cribado superficial |

| Rectificación de flujo | Excelente (mezcla alta) | Bien (Endereza el flujo) |

| Inclusión Captura | Alta eficacia (nivel de micras) | Moderado (depende del tamaño) |

| Resistencia al flujo | Moderado | Bajo |

| Uso principal | Fundiciones de precisión de alta calidad | Piezas de gran volumen y baja criticidad |

Guía de Adquisiciones: Especificaciones y tolerancias

Al hacer un pedido a AdTech, la precisión en las especificaciones garantiza la correcta entrega del producto. Suministramos formas estándar (cuadradas, redondas, rectangulares) y geometrías personalizadas.

-

Tolerancia dimensional: Normalmente ±1,0 mm para la longitud/anchura y ±0,5 mm para el grosor.

-

Revestimiento de bordes: Aplicamos una junta de sellado especializada o un revestimiento refractario en los bordes del filtro. Esto evita las fugas laterales y aumenta la resistencia al aplastamiento del filtro dentro de la impresión del molde.

-

Embalaje: Los filtros son higroscópicos y frágiles. AdTech utiliza la separación individual de cajas de cartón y palés sellados al vacío para evitar la absorción de humedad y los daños durante el transporte.

Aplicaciones avanzadas en el sector aeroespacial y de defensa

Los requisitos de la fundición aeroespacial son los más estrictos. Una sola inclusión en un álabe de turbina puede provocar el fallo del motor. AdTech láminas de espuma filtrante cerámica reticulada están cualificados para su uso en procesos de fusión por inducción en vacío (VIM) y refundición por arco en vacío (VAR). La alta pureza de nuestros filtros de circonio garantiza la ausencia de contaminación en superaleaciones (a base de níquel y cobalto).

En estas aplicaciones, el filtro también actúa como amortiguador del flujo. Ralentiza la velocidad del metal que entra en el complejo revestimiento cerámico, evitando la erosión de la pared del molde. La consistencia de la estructura de poros de AdTech permite a los programas de simulación (como Magmasoft o ProCAST) predecir con exactitud los tiempos de llenado, un factor crítico para la validación en la cadena de suministro aeroespacial.

Sostenibilidad e impacto ambiental

Las fundiciones modernas están sometidas a presiones para reducir los residuos. Al reducir significativamente la tasa de chatarra, los filtros AdTech contribuyen a la sostenibilidad. Volver a fundir una pieza desechada consume el doble de energía (se funde dos veces) y aumenta las emisiones de carbono.

Además, nuestras instalaciones de producción cumplen la norma ISO 14001. Reciclamos los residuos cerámicos del proceso de corte y utilizamos hornos de bajas emisiones. Los propios filtros no son tóxicos y pueden eliminarse con los residuos de fundición normales o triturarse para utilizarlos como áridos en otras aplicaciones refractarias.

Lea también: Precio de los filtros de espuma cerámica 2026.

Preguntas frecuentes

P1: ¿Cuál es la vida útil máxima de una lámina de espuma filtrante cerámica reticulada?

P2: ¿Se pueden cortar los filtros AdTech a medida in situ?

P3: ¿Cómo puedo elegir entre 30 PPI y 50 PPI para la fundición de aluminio?

P4: ¿Se romperá el filtro si la altura de vertido es demasiado alta?

P5: ¿Afecta el filtro a la composición química de la aleación?

P6: ¿Qué hace que un filtro se obstruya prematuramente?

P7: ¿Pueden utilizarse estos filtros para la colada continua?

P8: ¿Qué es eso del “poro ciego” que se menciona en la literatura técnica?

P9: ¿Es necesario precalentar el filtro cerámico antes de usarlo?

P10: ¿Cuál es el coste de la espuma cerámica en comparación con la malla de fibra de vidrio?

Recomendaciones técnicas finales para los ingenieros

Integración de láminas de espuma filtrante cerámica reticulada en su proceso de fundición es una decisión estratégica que determina la calidad de los resultados. Para obtener resultados óptimos, los ingenieros deben validar la superficie abierta total en relación con el peso de colada. AdTech recomienda llevar a cabo un ensayo “descendente”: empezar con una porosidad más gruesa (por ejemplo, 10 ó 20 PPI) para establecer el flujo de referencia y, a continuación, pasar a porosidades más finas (30 ó 40 PPI) para maximizar la limpieza hasta que el caudal se convierta en el factor limitante.

Nuestro equipo técnico ayuda a los clientes con datos de simulación y consultas sobre el diseño de las compuertas. Al alinear las especificaciones del filtro con las propiedades metalúrgicas de su masa fundida, AdTech garantiza que sus operaciones de fundición alcancen los más altos estándares de eficiencia y calidad.