La forma más fiable de eliminar las impurezas del aluminio fundido es combinar una desgasificación controlada con una filtración de alto rendimiento. En primer lugar, reduzca el hidrógeno disuelto y los gases ligeros mediante un desgasificador rotativo de gas inerte o un proceso de vacío. A continuación, se eliminan las inclusiones sólidas mediante filtros de espuma cerámica o filtración en lecho profundo colocados en la trayectoria del flujo de metal. Cuando se aplican estos pasos con los parámetros correctos, los defectos de fundición disminuyen drásticamente y aumenta el rendimiento.

Por qué es importante la limpieza de la masa fundida

El aluminio fundido contiene a menudo hidrógeno disuelto, películas de óxido, escoria, óxidos, fragmentos intermetálicos, restos cerámicos y elementos residuales. Estos contaminantes provocan porosidad, reducción de las propiedades mecánicas, mal acabado superficial y aumento de la chatarra. Las fundiciones que controlan el contenido de gas más la carga de inclusión observan menos defectos, mejor maquinabilidad y mejor rendimiento posterior. Los principales proveedores de equipos de fundición recomiendan combinar la desgasificación con la filtración para obtener los mejores resultados.

Mapa rápido del proceso completo

- Control de carga y limpieza previa

- Fluxado o tratamiento químico para la eliminación de la contaminación grave

- Desgasificación para eliminar el hidrógeno disuelto y los gases ligeros

- Filtración para recoger las inclusiones no gaseosas

- Manipulación de metales que evita la recontaminación

- Controles de calidad: medición de hidrógeno, ensayos no destructivos

Control de carga y mantenimiento del horno

Una buena limpieza de la masa fundida comienza antes de la colada. Controle la calidad de la chatarra, elimine pinturas, aceites o materiales aislantes de la materia prima y mantenga limpias las boquillas del horno. La formación de escoria debe controlarse mediante una química de fundentes y un control de temperatura adecuados. Una carga deficiente genera elevadas cargas de inclusión que ningún dispositivo posterior puede eliminar por completo.

Lista de comprobación práctica para la gestión de cargos

- Clasificar la chatarra entrante por aleaciones y retirar las piezas pintadas.

- Precalentar o limpiar previamente las piezas muy contaminadas.

- Mantener una temperatura de fusión constante para limitar la formación de óxido.

- Utilice la cobertura de fundente recomendada durante el refinado de la masa fundida.

- Retire con frecuencia la escoria acumulada.

Refinado químico y tratamientos de fundentes

Los fundentes reaccionan con los óxidos superficiales y los contaminantes no metálicos, empujándolos hacia la escoria extraíble. La inyección de fundente también puede ayudar a la desgasificación cuando se diseña tanto para la escorificación como para la eliminación de hidrógeno. El método del fundente sigue siendo habitual en muchas fundiciones porque ofrece un bajo coste de capital y un funcionamiento sencillo. Sin embargo, los residuos de fundente deben eliminarse antes de la colada para evitar el arrastre de inclusiones.

Principales ventajas y desventajas: el fundente trata bien los óxidos superficiales, pero no puede sustituir a la desgasificación para el hidrógeno disuelto. Para muchas especificaciones de fundición modernas, el fundente se utiliza junto con la desgasificación mecánica y la filtración.

La desgasificación elimina el gas disuelto que causa la porosidad

El hidrógeno disuelto en el aluminio fundido provoca porosidad gaseosa cuando el metal se solidifica. La eliminación del hidrógeno disuelto se denomina desgasificación. Existen varios métodos:

- Desgasificación rotativa de gas inerte con rotor de grafito

- Purga de gas inerte mediante tapones porosos o lanzas

- Inyección de flujo ajustada para la eliminación de hidrógeno

- Sistemas de desgasificación al vacío para objetivos de muy bajo contenido en hidrógeno

Los sistemas rotativos siguen siendo muy utilizados porque eliminan el hidrógeno de forma eficaz a la vez que proporcionan una fuerte circulación de la masa fundida. Numerosas referencias del sector incluyen la desgasificación inerte rotativa entre los principales métodos de eliminación de hidrógeno.

Funcionamiento de la desgasificación rotativa con gas inerte

Un eje giratorio hueco provisto de un rotor inyecta gas inerte seco en la masa fundida. El rotor dispersa el gas en finas burbujas. Cada burbuja recoge el hidrógeno disuelto al tiempo que favorece la circulación vigorosa del metal. Las burbujas suben a la superficie, transportando gas e inclusiones ligeras. La velocidad adecuada del rotor, el flujo de gas y la profundidad de inmersión determinan el rendimiento.

Parámetros clave que hay que ajustar

- Tipo de gas y pureza: argón o nitrógeno para la mayoría de las aleaciones.

- Caudal de gas por kg de masa fundida.

- Diseño del rotor y velocidad de rotación.

- Tiempo de inmersión.

- Temperatura de fusión y limpieza.

Desgasificación al vacío

Para las aleaciones críticas aeroespaciales y de alta resistencia para automoción, la desgasificación asistida por vacío reduce el hidrógeno a rangos muy bajos de ppm. Los sistemas de vacío aceleran el crecimiento y el escape de las burbujas, lo que a menudo proporciona un control superior en comparación con los métodos al aire libre. Las opciones de vacío suelen exigir un capital más elevado y un mantenimiento cuidadoso.

Filtración - captura de inclusiones sólidas

Tras la desgasificación, el metal líquido aún contiene inclusiones no gaseosas: óxidos, restos cerámicos, arena, partículas de escoria y nódulos intermetálicos. La filtración elimina físicamente estas partículas y proporciona un metal más limpio a los moldes o al procesamiento posterior.

Dos categorías de filtración muy utilizadas:

- Filtros de espuma cerámica proporcionan una filtración en profundidad y a través del espesor con una alta eficacia de captura de inclusiones. También favorecen un flujo laminar que reduce las turbulencias.

- Filtración granular en lecho profundo empaqueta gránulos refractarios en una cámara, forzando al metal a fluir por caminos tortuosos que atrapan las partículas. Recientes descripciones de la industria destacan la eficacia del lecho profundo para cargas de inclusión pesadas.

Ventajas del filtro de espuma cerámica

- La elevada superficie interna permite una filtración en profundidad.

- Los filtros atrapan las inclusiones en el interior del volumen y no en la superficie.

- Disponible en porosidades graduadas para diferentes aleaciones.

- Probado para aplicaciones de alta calidad, incluyendo latas de bebidas y aleaciones aeroespaciales.

Cuadro 1: Comparación de los métodos habituales de desgasificación y filtración

| Método | Función principal | Puntos fuertes | Limitaciones |

|---|---|---|---|

| Desgasificación rotativa de gas inerte | Eliminar el hidrógeno disuelto y las inclusiones ligeras | Rápido, robusto, adecuado para líneas de producción | Necesita gas seco, desgaste del rotor, piezas de grafito |

| Purga de gas inerte (lanza/tapón poroso) | Eliminación de hidrógeno, configuración sencilla | Bajo capex, simple | Dispersión menos uniforme del gas, más lenta |

| Desgasificación al vacío | Conseguir un nivel muy bajo de hidrógeno | Mejores niveles finales de gas | Mayor coste, requiere un sistema sellado |

| Filtro de espuma cerámica | Eliminar las inclusiones sólidas | Alta eficacia de captura, flujo laminar | Debe estar correctamente dimensionado y montado |

| Filtración en lecho profundo | Eliminación de inclusiones pesadas | Bueno para fusiones de alta inclusión | Mayor huella, cuidadosa selección de refractarios |

Combinación de desgasificación y filtración

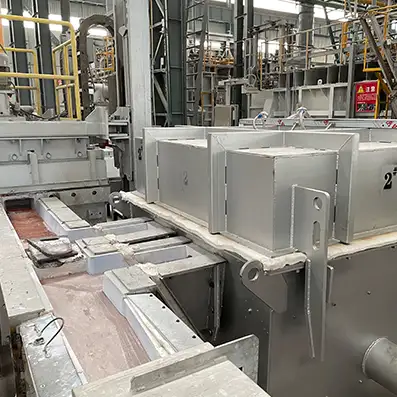

La limpieza en un solo paso ofrece ganancias parciales. Los mejores resultados se obtienen combinando la desgasificación y la filtración en el flujo antes del vertido. La configuración típica de una nave moderna:

- Fundición refinada con fundente y desnatada.

- Desgasificador rotativo bajado a un horno de mantenimiento o a una cuchara de transferencia.

- Tras la desgasificación, el metal fluye a través de un filtro de espuma cerámica o un filtro de lecho profundo hacia el molde o la estación posterior.

Este orden impide que las burbujas de desgasificación introduzcan nuevas inclusiones en el filtro y garantiza que las burbujas escapen por encima del punto de filtración. Los proveedores de la industria destacan esta secuencia integrada para la producción de calidad crítica.

Medición de la limpieza de la masa fundida

El control de calidad debe incluir la medición. Pruebas comunes:

- Contenido en hidrógeno mediante extracción en caliente o prueba de presión reducida.

- Pruebas de filtrabilidad que miden el caudal a través de filtros normalizados.

- Metalografía de muestras y microscopía óptica para contar las inclusiones.

- END por rayos X o ultrasonidos en piezas fundidas para detectar porosidad.

El muestreo periódico vinculado a los parámetros del proceso crea un control estadístico que reduce los defectos.

Cuadro 2: Defectos típicos, causa principal y medidas correctoras

| Defecto | Causa probable | Medidas correctoras |

|---|---|---|

| Porosidad del gas | Alto contenido de hidrógeno disuelto | Desgasificación, gas seco, desgasificación al vacío |

| Inclusiones en la superficie | Filtración deficiente o contaminación por cargas pesadas | Instalar/actualizar filtro de espuma cerámica, carga de prelimpieza |

| Inclusiones de escoria | Fundido deficiente o desnatado incompleto | Ajustar la química del fundente, mejorar el espumado |

| Cierres en frío y fallos | Baja fluidez por inclusiones | Mejorar la filtración, aumentar ligeramente la temperatura de vertido |

| Formación de cráteres o encogimiento | Gas atrapado o inclusiones en las zonas de alimentación | Mejorar la desgasificación, modificar la compuerta |

Opciones y selección de medios de filtración

La selección del filtro adecuado depende de la aleación, la temperatura de fusión, la distribución del tamaño de las inclusiones y el ritmo de producción.

Filtros de espuma cerámica

- Clasificación por poros por pulgada o clase de porosidad.

- Elija una porosidad más fina para material crítico aeroespacial o de latas.

- Precaliente los filtros para evitar el choque térmico.

- Utilice soportes y marcos de filtro para evitar la derivación.

Filtros de lecho profundo

- Fabricado con gránulos refractarios en una cámara.

- El mejor cuando la fundición se enfrenta a una fuerte contaminación o a un elevado número de inclusiones.

- El diseño debe garantizar un flujo uniforme y evitar la canalización.

Pantallas y paños de malla

- Barato, útil para residuos gruesos.

- No es eficaz para pequeñas inclusiones o para producir una calidad superficial superior.

Tabla 3: Selección rápida de medios de filtración

| Medios de comunicación | Lo mejor para | Temperatura máxima de fusión | Tamaño de captura típico |

|---|---|---|---|

| Filtro de espuma cerámica | Piezas de fundición de alta calidad | 800 a 760 Celsius según el material | Hasta decenas de micras |

| Filtración en lecho profundo | Cargas de inclusión pesadas | Depende del refractario utilizado, a menudo alto | Amplia gama, buena para gruesos y finos |

| Malla tejida | Prevención de residuos gruesos | Alta | >100 micras |

Consejos para el mantenimiento y el funcionamiento de los equipos

El estado del equipo influye mucho en el rendimiento. Puntos clave:

- Sustituya o reacondicione los rotores de grafito antes de que baje el rendimiento.

- Mantener la pureza del gas de alimentación. La presencia de humedad u oxígeno en el gas de purga perjudica la desgasificación.

- Precalentar los filtros cerámicos, evitar el choque térmico.

- Inspeccione las carcasas de los filtros en busca de derivaciones y fugas.

- Calibrar periódicamente los instrumentos de medición del hidrógeno.

Los estudios del sector señalan que el desgaste del rotor y la humedad del gas provocan una gran variabilidad en los resultados de la desgasificación.

Adaptación de los productos ADtech: cómo ayudan nuestros equipos

ADtech fabrica máquinas desgasificadoras, sistemas de filtración en lecho profundo y placas filtrantes de espuma cerámica diseñadas para los castillos modernos. Las soluciones de ADtech están diseñadas para ofrecer bajos niveles de hidrógeno, alta captura de inclusión y compatibilidad con la producción continua.

Aspectos destacados del desgasificador rotativo ADtech

- Dispersión eficaz de las burbujas gracias a la geometría optimizada del rotor.

- Insertos de grafito de cambio rápido para reducir el tiempo de inactividad.

- Control integrado del flujo de gas y la velocidad del rotor.

Sistemas de filtración en lecho profundo ADtech

- Diseño modular de lecho compacto para facilitar su ampliación.

- Mezclas refractarias diseñadas para adaptarse a la química y la temperatura de la aleación.

- Control del caudal que proporciona una velocidad uniforme y una canalización mínima.

Placas filtrantes cerámicas ADtech

- Múltiples grados de porosidad para diversas aleaciones.

- Corte de precisión para un montaje sin fugas.

- Formulaciones tolerantes a los choques térmicos para una larga vida útil.

(Incluya la lista de comprobación de selección de ADtech a continuación para que los usuarios puedan adaptar el equipo a sus necesidades).

Tabla 4: Especificación rápida del producto ADtech (modelos de ejemplo)

| Producto | Rango de capacidad típico | Características principales | Caso de uso ideal |

|---|---|---|---|

| Desgasificador rotativo de la serie AD-RG | De 200 kg a 3000 kg | Velocidad variable, rotores de grafito, control de gas | Fundiciones de gran volumen que necesitan poco hidrógeno |

| Unidad de lecho profundo AD-DBF | De 500 kg a 10.000 kg por hora | Cartuchos modulares, lecho refractario | La contaminación pesada se funde |

| Placas filtrantes cerámicas AD-CFF | Varios tamaños | Múltiples grados de porosidad | Filtración final antes de los moldes |

Recetas de proceso y ventanas de parámetros

A continuación se indican puntos de partida probados. Cada fundición debe ajustar los parámetros mediante experimentos y mediciones.

Receta inicial de desgasificación rotativa

- Tipo de gas: argón para aleaciones críticas, nitrógeno aceptable para muchas aleaciones.

- Caudal de gas: De 0,5 a 3 litros por minuto y kilogramo de masa fundida, en función del rotor y del tamaño de la masa fundida.

- Velocidad del rotor: siga la tabla del fabricante. Demasiado lento reduce la ruptura de burbujas. Demasiado rápido aumenta el desgaste del rotor.

- Tiempo de tratamiento típico: de 1 a 5 minutos para piezas de fundición comunes. Las series de alta especificación pueden necesitar más tiempo.

Reglas de tamaño de los filtros

- Elija el área abierta del filtro para limitar la caída de presión manteniendo una velocidad baja.

- Las velocidades típicas del metal a través de los filtros de espuma cerámica oscilan entre 6 y 20 cm por segundo, dependiendo de la porosidad y la aleación.

- Precaliente los filtros hasta casi la temperatura de fusión antes de que entren en contacto con el metal.

Nota: estos intervalos son puntos de partida. Mida el contenido de hidrógeno y los recuentos de inclusión para afinar los ajustes finales.

Técnicas avanzadas e innovaciones

Las casas modernas utilizan combinaciones de tecnologías para alcanzar especificaciones más estrictas.

- Combinación de vacío y desgasificación con gas inerte para un control extremo del hidrógeno.

- Control activo del oxígeno utilizando fundentes especializados para determinadas impurezas.

- Sensores en línea que controlan el hidrógeno o el oxígeno en tiempo real y envían datos a los controles del proceso.

- Sistemas automáticos de cambio de filtros para reducir el error humano y la exposición.

La bibliografía de investigación y los materiales de los proveedores confirman que las combinaciones tecnológicas ofrecen los mejores resultados coherentes.

Seguridad y medio ambiente

Trabajar con metal fundido, fundentes, gases que contienen cloro y piezas cerámicas calientes requiere estrictos controles de seguridad.

- Proporcionar protección a los operarios durante la desgasificación.

- Utilizar depuradores cuando puedan formarse gases clorados o subproductos corrosivos.

- Elimine el fundente usado y los restos de filtro de acuerdo con la normativa local.

- Sustituya los rotores de grafito de forma segura porque el grafito gastado puede ser quebradizo.

Si se utiliza cloro o mezclas que contengan cloruro en mezclas gaseosas, manipule los gases de escape con cuidado y respete la normativa medioambiental. Los estudios señalan que las mezclas de gases que contienen cloro pueden reaccionar con el magnesio y otros elementos de aleación, por lo que sólo deben utilizarse cuando esté justificado para un proceso determinado.

Relación coste-beneficio

La inversión en desgasificación y filtración permite reducir la chatarra, mejorar el rendimiento de la primera pasada, reducir las repeticiones de mecanizado y disminuir el riesgo de garantía. El tiempo de amortización depende de la escala de producción y del coste de la chatarra. Los principales proveedores de fundición ofrecen calculadoras que estiman el retorno de la inversión en función de la reducción de defectos.

Solución rápida de problemas prácticos

- Si los niveles de hidrógeno siguen siendo altos después de la desgasificaciónComprobar la humedad del gas, el desgaste del rotor y la medición del caudal de gas.

- Si las inclusiones pasan el filtroverificar el asiento del filtro, el tamaño de los poros y comprobar si hay vías de derivación.

- Si la porosidad aparece aleatoriamentemuestreo de hidrógeno aguas arriba y aguas abajo, en busca de recontaminación procedente de cucharones o líneas de transferencia.

- Si el filtro se obstruye prematuramenteConsidere la posibilidad de una porosidad más gruesa o de un desespumado aguas arriba para reducir la carga inicial.

Estudio de caso

Un taller de fundición de tamaño medio instaló un desgasificador rotativo más filtros de espuma cerámica en 2019. Antes de la instalación, la tasa de rechazo debido a la porosidad era del 6 por ciento. Tras ajustar la velocidad del rotor, el flujo de gas y la porosidad del filtro, los desechos cayeron al 1,2 %. La amortización del sistema combinado se produjo en 18 meses gracias al menor número de piezas de fundición rechazadas y de rechazos de mecanizado.

Preguntas más frecuentes

- P: ¿Cuál es la causa del hidrógeno en el aluminio fundido?

A: El hidrógeno se disuelve en aluminio líquido a partir de la humedad de la carga, la humedad ambiental, el fundente húmedo o la chatarra contaminada. Controle el gas seco, almacene el fundente seco y precaliente la chatarra para reducir la captación de hidrógeno. - P: ¿Qué método de desgasificación proporciona menos hidrógeno?

A: La desgasificación asistida por vacío más el gas inerte rotativo suelen dar el hidrógeno más bajo. Los sistemas rotativos proporcionan una reducción muy buena para la mayoría de las necesidades de fundición. - P: ¿El fundente puede eliminar el hidrógeno por sí solo?

A: El fundente elimina los óxidos y los contaminantes superficiales y puede ayudar a eliminar parte del hidrógeno, pero no puede sustituir a la desgasificación mecánica o por vacío cuando se requieren niveles bajos de hidrógeno. - P: ¿Cómo debo elegir la porosidad del filtro?

A: Seleccione la porosidad en función de la sensibilidad de la aleación y el tamaño de inclusión objetivo. Porosidad más fina para aleaciones de primera calidad, más gruesa para cargas pesadas de escoria. Las pruebas de funcionamiento vinculadas a la metalografía ofrecen la mejor opción. - P: ¿Cuánto tiempo debe durar la desgasificación?

A: El tiempo de tratamiento depende del tamaño de la masa fundida, el diseño del rotor y el nivel de hidrógeno objetivo. Los puntos de partida típicos oscilan entre un minuto y varios minutos por lote, y luego se ajustan en función de las mediciones. - P: ¿Los filtros de espuma cerámica modifican la química de los metales?

A: Los filtros de espuma cerámica fabricados correctamente son inertes para las aleaciones de aluminio típicas. Atrapan las inclusiones sin alterar la química del producto a granel. - P: ¿Cuándo se debe optar por la filtración en lecho profundo?

A: Utilice la filtración en lecho profundo cuando los materiales de carga produzcan grandes cargas de inclusión o cuando el taller tenga problemas con la contaminación residual. Los filtros de lecho profundo soportan mejor las cargas pesadas que los sistemas simples de malla o tamiz. - P: ¿Pueden integrarse los equipos ADtech en las líneas existentes?

A: Sí. Los sistemas ADtech son modulares y pueden configurarse para transferencias de horno, configuraciones de cuchara y vertido en línea. Póngase en contacto con el personal técnico de ADtech para un estudio del emplazamiento y un plan de integración. - P: ¿Con qué frecuencia deben sustituirse los rotores de grafito?

A: La vida útil del rotor depende del uso y de la composición química de la aleación. Inspeccione en busca de desgaste o desequilibrio; sustitúyalo cuando baje el rendimiento o el fabricante recomiende su sustitución. - P: ¿Qué medidas demuestran la mejora?

A: Las pruebas de ppm de hidrógeno, el recuento metalográfico de inclusiones, la inspección por rayos X de las piezas fundidas y las estadísticas de desechos de producción demuestran conjuntamente la mejora del proceso.

Lista de control resumida para la aplicación

- Auditar la carga entrante y eliminar las fuentes de contaminación.

- Seleccione un método de desgasificación que cumpla su objetivo de hidrógeno.

- Instale una filtración adaptada a la velocidad de fusión y a la aleación.

- Precaliente y asiente correctamente los filtros.

- Realización de muestreos rutinarios y calibración de instrumentos.

- Formar a los operadores y documentar los procedimientos operativos estándar.

Nota final sobre la validación de procesos y la selección de proveedores

Utilizar datos medidos de hidrógeno e inclusión para validar los cambios del sistema. Elija proveedores que ofrezcan ingeniería de aplicaciones, piezas de repuesto y servicio local. ADtech ofrece soporte de procesos, kits de rotores de repuesto, asistencia para el dimensionamiento de filtros y diseños de lecho profundo que se instalan con un tiempo de inactividad mínimo. La combinación del equipo, la supervisión y el mantenimiento adecuados proporciona mejoras de calidad duraderas.