AdTech netzförmig Keramik-Filterschaum Bleche bieten eine nachgewiesene 40% geringere Ausschussrate beim Gießen und verbessern gleichzeitig die Konsistenz der mechanischen Eigenschaften um über 15% in industriellen Anwendungen. Diese mit einer einzigartigen offenzelligen 3D-Struktur ausgestatteten Filtrationseinheiten bieten eine überragende Temperaturwechselbeständigkeit und eine effiziente Entfernung von nichtmetallischen Einschlüssen in Aluminium-, Eisen- und Stahllegierungen. Gießereien, die die AdTech-Filtrationstechnologie einsetzen, sichern eine stabile laminare Strömung, verhindern Turbulenzen und erzielen deutlich höhere Ausbeuteraten, was sich direkt in reduzierten Ausschusskosten und optimierten Produktionszyklen für die Luft- und Raumfahrt, die Automobilindustrie und den Präzisionsgusssektor niederschlägt.

Konstruktionsprinzipien für netzförmigen keramischen Filterschaum

Verstehen der strukturellen Integrität eines retikulierte keramische Filterschaumschicht erfordert die Untersuchung der inneren Geometrie. Im Gegensatz zu extrudierten Sieben oder Glasfasernetzen besitzen diese Filter eine gewundene Pfadstruktur, die ein dreidimensionales Labyrinth nachahmt. Diese geometrische Konfiguration zwingt das geschmolzene Metall dazu, während der Passage mehrfach die Richtung zu ändern. Die daraus resultierende Strömungsdynamik erhöht die Wahrscheinlichkeit, dass mikroskopisch kleine Einschlüsse durch drei verschiedene Mechanismen aufgefangen werden: Siebung, Filterkuchenbildung und Tiefenfiltration.

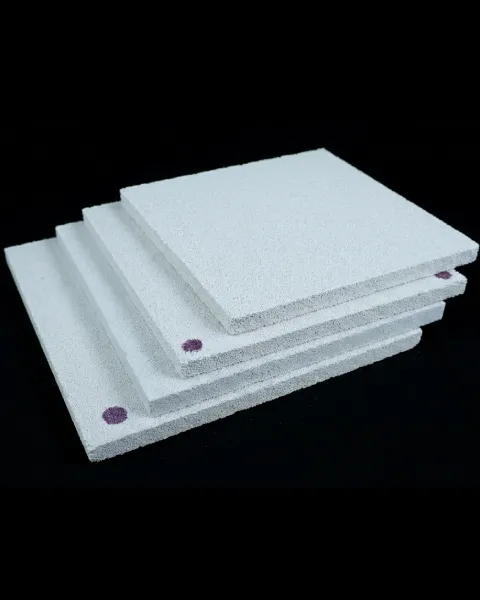

Gießereiingenieure bevorzugen dieses Material wegen seiner hohen Porosität, die in der Regel zwischen 80% und 90% liegt. Diese hohen Porenanteile sorgen dafür, dass der Filter einen minimalen Druckabfall auf den Metallfluss ausübt und gleichzeitig eine maximale spezifische Oberfläche für die Adsorption von Einschlüssen beibehält. AdTech stellt diese Schichten mit einem Polymerschwammverfahren her, bei dem organischer Schaumstoff mit keramischer Aufschlämmung imprägniert, getrocknet und bei hohen Temperaturen gesintert wird. Das Ergebnis ist ein robustes keramisches Skelett, das frei von organischen Rückständen ist und extremen metallurgischen Umgebungen standhalten kann.

Mechanismen der Entfernung von Einschlüssen

Die Effizienz eines Schaumkeramikfilters beruht auf physikalischen und chemischen Wechselwirkungen. Große Partikel werden an der Filterfläche physisch blockiert. Kleinere Partikel hingegen werden im inneren Netz der Keramikmatrix gefangen.

-

Oberflächenabsiebung: Partikel, die größer als der Porendurchmesser sind, werden sofort an der Einlassseite aufgehalten.

-

Kuchenfiltration: Wenn sich große Partikel ansammeln, bilden sie eine zweite Filterschicht, die feinere Verunreinigungen auffängt.

-

Tiefenfiltration: Der kritischste Mechanismus ist die Adsorption von winzigen Einschlüssen (bis zu einigen Mikrometern) an den keramischen Zellwänden aufgrund von Oberflächenspannung und chemischer Affinität.

Lesen Sie auch: Herstellungsverfahren für Keramikschaumfilter.

Materialklassifizierungen und Anwendungseignung

Die Auswahl der richtigen retikulierte keramische Filterschaumschicht hängt ganz von der zu gießenden Legierung ab. Die Temperaturschwellen und die chemische Kompatibilität bestimmen das Grundmaterial. AdTech produziert drei Hauptkategorien, um das Spektrum der metallurgischen Anforderungen abzudecken.

Tabelle 1: Auswahlmatrix für keramische Werkstoffe

| Materialzusammensetzung | Allgemeiner Name | Maximale Temperatur | Ziellegierung | Farbindikator | Schlüsselmerkmal |

| Tonerde (Al2O3) | Tonerde CFF | 1200°C | Aluminium und Legierungen | Weiß / Rosa | Hohe Korrosionsbeständigkeit gegenüber geschmolzenem Aluminium. |

| Siliziumkarbid (SiC) | SiC CFF | 1500°C | Grau- und Sphäroguss | Grau / Schwarz | Hervorragende Temperaturwechselbeständigkeit und Festigkeit. |

| Zirkoniumdioxid (ZrO2) | Zirkoniumdioxid CFF | 1700°C | Kohlenstoff- und rostfreier Stahl | Gelb / Braun | Extreme Hitzetoleranz und chemische Beständigkeit. |

Beschaffungsmanager müssen diese Spezifikationen auf ihre Ofenleistung abstimmen. Die Verwendung eines Aluminiumoxidfilters für den Eisenguss führt aufgrund der Temperaturgrenzen zu einem sofortigen katastrophalen Versagen, während die Verwendung von Zirkoniumoxid für Aluminium trotz der technischen Machbarkeit wirtschaftlich ineffizient ist.

Optimierung der Porendichte (PPI) für die Durchflusskontrolle

Die Porendichte wird in Poren pro Linearzoll (PPI) gemessen. Diese Kennzahl definiert die Filtrationspräzision und die Durchflusskapazität des retikulierte keramische Filterschaumschicht. Eine höhere PPI-Zahl bedeutet kleinere Poren und eine feinere Filtration, führt aber auch zu einem höheren Durchflusswiderstand.

Gleichgewicht zwischen Filtrationspräzision und Ausgießgeschwindigkeit

Ingenieure müssen oft einen Kompromiss zwischen Sauberkeit und Formfüllzeit eingehen. Wenn der Filter zu restriktiv ist, kann die Form nicht gefüllt werden, bevor das Metall erstarrt (Kaltverformung). Ist der Filter zu offen, dringen Verunreinigungen durch.

-

10-20 PPI: Wird für große Gussstücke oder Metalle mit hoher Viskosität verwendet, bei denen eine schnelle Befüllung entscheidend ist. Es entfernt grobe Verunreinigungen wie Schlacke und Krätze.

-

30-40 PPI: Der Standard für die meisten Gussteile der Automobilindustrie und des allgemeinen Maschinenbaus. Es bietet eine ausgewogene Entfernung mittelgroßer Einschlüsse, ohne den Fluss stark zu behindern.

-

50-60 PPI: Reserviert für hochwertige, kritische Komponenten wie Teile für die Luft- und Raumfahrt oder dünnwandige Elektronikgehäuse, bei denen mikroskopische Sauberkeit zwingend erforderlich ist.

Tabelle 2: Von AdTech empfohlene PPI-Nutzung

| PPI-Bewertung | Porengröße (mm) | Durchflussmenge Faktor | Empfohlene Anwendung |

| 10 PPI | 1,8 – 2,5 | Hoch | Große Motorblöcke, Schwermaschinen-Grundplatten |

| 20 PPI | 1.2 - 1.8 | Mittel-Hoch | Sandguss, Krümmer, Bremsenrotoren |

| 30 PPI | 0.9 - 1.2 | Mittel | Zylinderköpfe, Getriebe, Ventile |

| 40 PPI | 0.7 - 0.9 | Mittel-niedrig | Präzisionsluftfahrtteile, Turbolader |

| 50+ PPI | 0.5 - 0.7 | Niedrig | Folienwalzplatten, Elektronik-Kühlkörper |

Verringerung der Turbulenzen und Vorteile der laminaren Strömung

Neben der Abscheidung von Feststoffen haben AdTech-Filter auch eine hydrodynamische Funktion. Geschmolzenes Metall, das aus einer Pfanne gegossen wird, erzeugt Turbulenzen. Die turbulente Strömung schließt Luft mit ein und verursacht Oxidation, was zu Oxidschichtdefekten führt. Wenn das Metall durch den retikulierte keramische Filterschaumschicht, korrigiert das komplexe Netz den Fluss.

Der Strom verlässt den Filter als laminare (glatte) Strömung. Die laminare Füllung verringert die Erosion der Sandform und verhindert das erneute Mitreißen von Einschlüssen. Diese Strömungsgleichrichtung wird von Verfahrensingenieuren oft als ebenso wertvoll wie die Filtration selbst bezeichnet, insbesondere beim Kokillenguss und bei Niederdruckgussanlagen.

Richtige Installation und Verwendung von Schaumstoff-Filterplatten

Fallstudie: Lösung von Pinhole-Fehlern in der Automobilproduktion

Zeit: März 2024

Standort: Monterrey, Mexiko (Tier 1 Automobilgießerei)

Identifizierung des Problems:

In einer Gießerei, die Bremssättel aus duktilem Eisen herstellt, kam es zu einem plötzlichen Anstieg der Ausschussrate auf 12%. Die Qualitätskontrolle ermittelte subkutane Nadellöcher und Schlackeneinschlüsse als die Hauptfehler. Diese Fehler waren erst nach der Bearbeitung sichtbar, was zu teurem Ausschuss an bearbeiteten Teilen führte. Die Gießerei verwendete einen gepressten Standard-Siebkern mit 10 PPI.

Vorschlag für eine AdTech-Lösung:

Die Ingenieure von AdTech analysierten das Anschnittsystem und stellten fest, dass das gepresste Sieb nicht ausreichte, um die feinen Magnesiumsilikate aufzufangen, die während des Nodularisierungsprozesses entstehen. Wir schlugen den Wechsel zu AdTech Siliziumkarbid (SiC) vor. retikulierte keramische Filterschaumschicht mit einer Spezifikation von 20 PPI.

Umsetzung und Beweise:

Die Gießerei hat eine Versuchscharge von 500 Stück hergestellt. Das Anschnittsystem wurde leicht modifiziert, um die Dicke des Schaumstofffilters (22 mm) zu berücksichtigen. Die Gießtemperatur blieb konstant bei 1420°C.

Ergebnisse:

-

Reduzierung von Mängeln: Die Ablehnungsquote sank innerhalb der ersten Woche von 12% auf 0,8%.

-

Fließeigenschaften: Die Bediener berichteten von einer gleichmäßigeren Formfüllung mit weniger Spritzern in der Angussschale.

-

Leistung bei der Bearbeitung: Die Standzeit in der CNC-Abteilung erhöht sich bei 20% durch das Fehlen von harten Einschlüssen in der Eisenmatrix.

-

ROI: Obwohl die Stückkosten des Keramikschaums höher waren als die des Siebs, sparte der Kunde durch die Verringerung des Ausschusses etwa $45.000 pro Monat.

Erfahren Sie mehr über die Keramikschaumfilter von AdTech zur Verbesserung der Effizienz Ihrer Produktionslinie!

Technische Vorteile der AdTech-Fertigungstechnologie

AdTech setzt ein fortschrittliches automatisches Sinterverfahren ein, das eine gleichbleibende Maßhaltigkeit garantiert. Viele Konkurrenten leiden unter “blinden Poren” (blockierte interne Kanäle), die die effektive Filterfläche verringern. Unsere Technologie gewährleistet eine vollständig vernetzte Struktur.

Widerstandsfähigkeit gegen thermische Schocks

Die Fähigkeit, schnellen Temperaturschwankungen standzuhalten, ist nicht verhandelbar. Wenn geschmolzenes Metall mit 1500°C auf einen Filter mit Raumtemperatur trifft, ist der Temperaturgradient immens. AdTech-Filter verwenden spezielle keramische Bindemittel, die eine Mikroausdehnung ohne Rissbildung ermöglichen. Ein rissiger Filter ist schlimmer als gar kein Filter, da er keramische Ablagerungen in die Form abgibt. Unsere SiC- und Zirkoniumdioxid-Filter werden strengen Temperaturwechseltests unterzogen, um die strukturelle Integrität während des ersten Gießschocks zu gewährleisten.

Chemische Beständigkeit

Geschmolzene Legierungen sind chemisch aggressiv. Die AdTech-Formulierungen sind chemisch inert gegenüber den Ziellegierungen. Dadurch wird verhindert, dass der Filter mit dem Metall reagiert und neue Einschlüsse oder Gasblasen bildet. Unsere Aluminiumoxidfilter sind beispielsweise phosphatgebunden, um den korrosiven Eigenschaften von geschmolzenen Aluminiumlegierungen zu widerstehen und sicherzustellen, dass keine Phosphorkontamination in die Schmelze gelangt.

Installation und Design des Anschnittsystems

Richtige Platzierung der retikulierte keramische Filterschaumschicht bestimmt seine Wirksamkeit. Ein falscher Einbau führt zu einem Bypass (Metall umströmt den Filter) oder zum Bruch.

-

Ort der Platzierung: Die ideale Position ist im Angusssystem, in der Nähe des Anschnitts. Dadurch wird die Strecke, die das saubere Metall zurücklegt, bevor es in den Formhohlraum gelangt, minimiert.

-

Druck Abmessungen: Der Filterabdruck (der Sitz in der Sandform) muss um den Umfang herum einen Spalt von 1-2 mm aufweisen, um die Wärmeausdehnung zu berücksichtigen, und dennoch dicht genug sein, um einen Bypass zu verhindern.

-

Förderbereich: Der Filter muss an der Austrittsseite ausreichend abgestützt werden, um dem ferrostatischen Druck standzuhalten. Wir empfehlen eine Stützüberlappung von mindestens 3-5 mm um den Rand herum.

-

Berechnung des Durchflussbereichs: Die Gesamtoberfläche des Filters sollte das 3- bis 5-fache der Drosselfläche des Anschnittsystems betragen. Dieses Verhältnis stellt sicher, dass der Filter nicht zum Engpass für die Durchflussmenge wird.

Wie man Aluminiumoxid-Keramikschaumfilter mit Filterkasten verwendet.

Vergleich: Schaumstofffilter vs. extrudierte Zellulosefilter

Käufer vergleichen oft netzartigen Schaumstoff mit extrudierten Wabenfiltern. Extrudierte Filter sind zwar stark, aber ihnen fehlt die Durchmischung und Gewundenheit des Schaums.

Tabelle 3: Retikulierter Schaumstoff vs. extrudierte Wabe

| Merkmal | Retikulierter Schaumstofffilter | Extrudierte Wabenfilter |

| Porenstruktur | Zufällig, 3D-verknüpft | Gerade, unidirektionale Kanäle |

| Filtrations-Modus | Tiefes Bett + Torte | Nur Oberflächenabschirmung |

| Flussrektifikation | Ausgezeichnet (hohe Durchmischung) | Gut (begradigt den Fluss) |

| Einschluss Erfassung | Hoher Wirkungsgrad (Mikron-Niveau) | Mäßig (größenabhängig) |

| Strömungswiderstand | Mäßig | Niedrig |

| Primäre Verwendung | Hochwertige Präzisionsgussteile | Hochvolumige Teile mit geringer Kritikalität |

Leitfaden für die Beschaffung: Spezifikationen und Toleranzen

Wenn Sie bei AdTech bestellen, gewährleistet die Präzision der Spezifikation die korrekte Lieferung des Produkts. Wir liefern Standardformen (quadratisch, rund, rechteckig) und kundenspezifische Geometrien.

-

Abmessungstoleranz: Normalerweise ±1,0 mm für Länge/Breite und ±0,5 mm für die Dicke.

-

Kantenbeschichtung: Wir bringen eine spezielle Dichtung oder feuerfeste Beschichtung an den Rändern des Filters an. Dies verhindert seitliche Leckagen und erhöht die Druckfestigkeit des Filters innerhalb des Formdrucks.

-

Verpackung: Filter sind hygroskopisch und zerbrechlich. AdTech verwendet einzelne Kartontrennungen und vakuumversiegelte Paletten, um Feuchtigkeitsaufnahme und Transportschäden zu vermeiden.

Fortgeschrittene Anwendungen in Luft- und Raumfahrt und Verteidigung

Die Anforderungen an Gussteile für die Luft- und Raumfahrt sind die strengsten. Ein einziger Einschluss in einer Turbinenschaufel kann zu einem Triebwerksausfall führen. AdTech retikulierte keramische Filterschaumschichten sind für den Einsatz in Vakuum-Induktionsschmelz- (VIM) und Vakuum-Lichtbogen-Umschmelzverfahren (VAR) geeignet. Die hohe Reinheit unserer Zirkoniumdioxid-Filter gewährleistet, dass Superlegierungen (auf Nickel-Kobalt-Basis) nicht kontaminiert werden.

Bei diesen Anwendungen wirkt der Filter auch als Strömungsdämpfer. Er verlangsamt die Geschwindigkeit des Metalls, das in die komplexe Keramikschale eintritt, und verhindert so die Erosion der Formwand. Die Konsistenz der Porenstruktur von AdTech ermöglicht es Simulationssoftware (wie Magmasoft oder ProCAST), die Füllzeiten genau vorherzusagen - ein entscheidender Faktor für die Validierung in der Lieferkette der Luft- und Raumfahrt.

Nachhaltigkeit und Umweltauswirkungen

Moderne Gießereien stehen unter dem Druck, Abfälle zu reduzieren. Durch eine deutliche Senkung der Ausschussrate tragen AdTech-Filter zur Nachhaltigkeit bei. Das Wiedereinschmelzen eines verschrotteten Gussteils verbraucht doppelt so viel Energie (doppeltes Schmelzen) und erhöht die Kohlenstoffemissionen.

Darüber hinaus erfüllen unsere Produktionsstätten die ISO 14001-Normen. Wir recyceln keramische Abfälle aus dem Schneidprozess und verwenden emissionsarme Brennöfen. Die Filter selbst sind ungiftig und können mit dem normalen Gießereiabfall entsorgt oder zur Verwendung als Zuschlagstoff in anderen feuerfesten Anwendungen zerkleinert werden.

Lesen Sie auch: Keramischer Schaumstofffilter Preis 2026.

Häufig gestellte Fragen

Q1: Wie lange ist die maximale Haltbarkeit einer netzartigen Keramikfilterschaumschicht?

F2: Können AdTech-Filter vor Ort auf individuelle Größen zugeschnitten werden?

Q3: Wie wähle ich zwischen 30 PPI und 50 PPI für Aluminiumguss?

F4: Geht der Filter kaputt, wenn die Gießhöhe zu hoch ist?

F5: Beeinflusst der Filter die chemische Zusammensetzung der Legierung?

F6: Was ist die Ursache für das vorzeitige Verstopfen eines Filters?

F7: Können diese Filter für das Stranggießen verwendet werden?

F8: Was ist das in der Fachliteratur erwähnte Problem der “blinden Poren”?

F9: Muss ich den Keramikfilter vor dem Gebrauch vorwärmen?

F10: Wie hoch sind die Kosten für Keramikschaum im Vergleich zu Glasfasernetzen?

Abschließende technische Empfehlungen für Ingenieure

Integration von retikulierte keramische Filterschaumschichten in Ihr Gießverfahren zu integrieren, ist eine strategische Entscheidung, die die Qualität der Produktion bestimmt. Um optimale Ergebnisse zu erzielen, müssen die Ingenieure die gesamte offene Oberfläche im Verhältnis zum Gießgewicht validieren. AdTech empfiehlt die Durchführung eines “Step-Down”-Versuchs: Beginnen Sie mit einer gröberen Porosität (z. B. 10 oder 20 PPI), um den Basisdurchfluss zu ermitteln, und gehen Sie dann zu feineren Porositäten über (30 oder 40 PPI), um die Sauberkeit zu maximieren, bis die Durchflussrate zum begrenzenden Faktor wird.

Unser technisches Team unterstützt unsere Kunden mit Simulationsdaten und Beratung zur Anschnittgestaltung. Durch die Abstimmung der Filterspezifikationen auf die metallurgischen Eigenschaften Ihrer Schmelze stellt AdTech sicher, dass Ihre Gießereibetriebe die höchsten Effizienz- und Qualitätsstandards erreichen.