Die zuverlässigste Methode zur Entfernung von Verunreinigungen aus geschmolzenem Aluminium besteht in der Kombination von kontrollierter Entgasung und Hochleistungsfiltration. Reduzieren Sie zunächst gelösten Wasserstoff und leichte Gase mit einem Inertgas-Rotationsentgaser oder einem Vakuumverfahren. Anschließend werden feste Einschlüsse mit Hilfe von keramischen Schaumstofffiltern oder einer Tiefenfiltration im Metallflussweg entfernt. Wenn diese Schritte mit den richtigen Parametern durchgeführt werden, sinken die Gussfehler stark und die Ausbeute steigt.

Warum die Sauberkeit der Schmelze wichtig ist

Geschmolzenes Aluminium enthält häufig gelösten Wasserstoff, Oxidschichten, Schlacke, Oxide, intermetallische Fragmente, keramische Ablagerungen und Fremdkörper. Diese Verunreinigungen verursachen Porosität, verminderte mechanische Eigenschaften, schlechte Oberflächengüte und erhöhten Ausschuss. Gießereien, die den Gasgehalt und die Belastung durch Einschlüsse kontrollieren, verzeichnen weniger Defekte, eine bessere Bearbeitbarkeit und eine bessere Leistung im nachgeschalteten Prozess. Große Gießereiausrüster empfehlen die Kombination von Entgasung und Filtration, um optimale Ergebnisse zu erzielen.

Schnellübersicht über den gesamten Prozess

- Ladungskontrolle und Vorreinigung

- Fluxen oder chemische Behandlung zur Entfernung grober Verunreinigungen

- Entgasung zur Entfernung von gelöstem Wasserstoff und leichten Gasen

- Filtration zum Auffangen nicht gasförmiger Einschlüsse

- Metallhandhabung zur Vermeidung von Rekontamination

- Qualitätskontrolle: Wasserstoffmessung, zerstörungsfreie Prüfung

Kontrolle der Beschickung und Instandhaltung des Ofens

Gute Schmelzsauberkeit beginnt vor dem Gießen. Kontrollieren Sie die Schrottqualität, entfernen Sie Farben, Öle oder Isoliermaterialien aus dem Einsatzmaterial und halten Sie den Ofenabstich sauber. Die Schlackenbildung muss durch die richtige Flussmittelchemie und Temperaturkontrolle kontrolliert werden. Schlechtes Chargieren führt zu hohen Einschlüssen, die kein nachgeschaltetes Gerät vollständig entfernen kann.

Praktische Checkliste für die Handhabung von Ladungen

- Sortieren Sie den eingehenden Schrott nach Legierungen und entfernen Sie lackierte Teile.

- Stark verschmutzte Stücke vorwärmen oder vorreinigen.

- Halten Sie eine konstante Schmelztemperatur ein, um die Oxidbildung zu begrenzen.

- Verwenden Sie bei der Schmelzveredelung die empfohlene Flussmittelabdeckung.

- Entfernen Sie die angesammelte Krätze regelmäßig.

Chemische Raffination und Flussmittelbehandlung

Flussmittel reagieren mit Oberflächenoxiden und nichtmetallischen Verunreinigungen und drängen diese in die entfernbare Schlacke. Die Flussmitteleinspritzung kann auch zur Entgasung beitragen, wenn sie sowohl zur Schlacken- als auch zur Wasserstoffentfernung eingesetzt wird. Die Flussmittelmethode ist in vielen Gießereien nach wie vor üblich, da sie niedrige Kapitalkosten und einen einfachen Betrieb bietet. Allerdings müssen die Flussmittelrückstände vor dem Gießen entfernt werden, um eine Verschleppung von Einschlüssen zu verhindern.

Die wichtigsten Kompromisse: Flussmittel sind gut für Oberflächenoxide geeignet, können aber die Entgasung für gelösten Wasserstoff nicht ersetzen. Bei vielen modernen Gießereispezifikationen wird Flussmittel zusammen mit mechanischer Entgasung und Filtration verwendet.

Entgasung entfernt gelöstes Gas, das Porosität verursacht

Gelöster Wasserstoff in geschmolzenem Aluminium verursacht Gasporosität, wenn das Metall erstarrt. Das Entfernen des gelösten Wasserstoffs wird als Entgasung bezeichnet. Es gibt mehrere Ansätze:

- Rotierende Inertgas-Entgasung mit einem Graphitrotor

- Inertgasspülung durch poröse Stopfen oder Lanzen

- Flussmitteleinspritzung auf Wasserstoffentfernung abgestimmt

- Vakuumentgasungssysteme für Ziele mit sehr niedrigem Wasserstoffgehalt

Rotationssysteme sind nach wie vor weit verbreitet, da sie Wasserstoff effizient entfernen und gleichzeitig eine starke Schmelzezirkulation gewährleisten. Mehrere Branchenreferenzen führen die rotierende Inertentgasung als eine der besten Methoden zur Wasserstoffentfernung auf.

Wie die rotierende Inertgasentgasung funktioniert

Eine hohle, rotierende Welle, die mit einem Rotor ausgestattet ist, injiziert trockenes Inertgas in die Schmelze. Der Rotor zerstäubt das Gas in feine Blasen. Jede Blase sammelt den gelösten Wasserstoff und fördert gleichzeitig eine kräftige Metallzirkulation. Die Blasen steigen an die Oberfläche und tragen Gas und leichte Einschlüsse mit sich. Die richtige Rotordrehzahl, der Gasfluss und die Eintauchtiefe bestimmen die Leistung.

Einzustellende Schlüsselparameter

- Gasart und -reinheit: Argon oder Stickstoff für die meisten Legierungen.

- Gasdurchsatz pro kg Schmelze.

- Rotordesign und Rotationsgeschwindigkeit.

- Eintauchzeit.

- Schmelztemperatur und Sauberkeit.

Vakuum-Entgasung

Bei kritischen Luft- und Raumfahrt- sowie hochfesten Automobillegierungen reduziert die vakuumgestützte Entgasung den Wasserstoffgehalt auf sehr niedrige ppm-Werte. Vakuumsysteme beschleunigen das Wachstum und Entweichen von Blasen und bieten im Vergleich zu Freiluftverfahren oft eine bessere Kontrolle. Vakuumoptionen erfordern in der Regel höhere Investitionen und eine sorgfältige Wartung.

Filtration - Auffangen von festen Einschlüssen

Nach dem Entgasen enthält das flüssige Metall immer noch nicht gasförmige Einschlüsse: Oxide, keramische Ablagerungen, Sand, Schlackenpartikel und intermetallische Knollen. Durch die Filtration werden diese Partikel physikalisch entfernt und sauberes Metall in die Formen oder die nachgeschaltete Verarbeitung geleitet.

Zwei weit verbreitete Filtrationskategorien:

- Keramische Schaumstofffilter bieten eine Tiefenfiltration durch die gesamte Dicke mit einer hohen Effizienz bei der Abscheidung von Einschlüssen. Außerdem fördern sie eine laminare Strömung, die Turbulenzen reduziert.

- Tiefbett-Granulatfiltration packt feuerfestes Granulat in eine Kammer und zwingt das Metall, durch gewundene Pfade zu fließen, die die Partikel einschließen. In neueren Beschreibungen der Industrie wird die Wirksamkeit des Tiefbetts bei schweren Einschlüssen hervorgehoben.

Vorteile des keramischen Schaumstofffilters

- Die hohe innere Oberfläche ermöglicht eine Tiefenfiltration.

- Filter fangen Einschlüsse im Inneren des Volumens und nicht an der Oberfläche ein.

- Erhältlich in abgestuften Porositäten für verschiedene Legierungen.

- Bewährt für hochwertige Anwendungen, einschließlich Getränkedosenmaterial und Legierungen für die Luftfahrt.

Tabelle 1: Vergleich der gängigen Entgasungs- und Filtrationsmethoden

| Methode | Primäre Funktion | Stärken | Beschränkungen |

|---|---|---|---|

| Rotierende Inertgas-Entgasung | Gelösten Wasserstoff und leichte Einschlüsse entfernen | Schnell, robust, gut für Produktionslinien | Benötigt Trockengas, Rotorverschleiß, Graphitteile |

| Inertgasspülung (Lanze/poröser Stopfen) | Wasserstoffentfernung, einfacher Aufbau | Geringe Investitionskosten, einfach | Weniger gleichmäßige Gasausbreitung, langsamer |

| Vakuum-Entgasung | Erreichen eines sehr niedrigen Wasserstoffgehalts | Beste Endgaswerte | Höhere Kosten, erfordert ein geschlossenes System |

| Keramischer Schaumstofffilter | Feste Einschlüsse entfernen | Hohe Abscheideleistung, laminare Strömung | Muss richtig dimensioniert und montiert sein |

| Tiefbettfiltration | Entfernung schwerer Einschlüsse | Gut für Schmelzen mit hohem Einschlussgrad | Größere Grundfläche, sorgfältige Auswahl des Feuerfestmaterials |

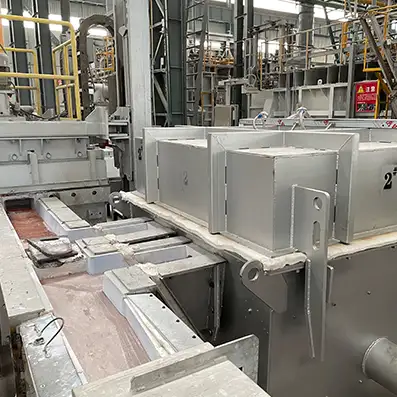

Kombination von Entgasung und Filtration

Eine einstufige Reinigung bringt nur einen Teilerfolg. Die besten Ergebnisse werden durch die Kopplung von Entgasung und Filtration im Fließweg vor dem Gießen erzielt. Die typische Konfiguration in einer modernen Gießerei:

- Schmelze mit Flussmittel verfeinert und entrahmt.

- Drehentgaser, der in einen Warmhalteofen oder eine Transportpfanne abgesenkt wird.

- Nach der Entgasung fließt das Metall durch einen keramischen Schaumstofffilter oder einen Tiefbettfilter in die Form oder die nachgeschaltete Station.

Diese Reihenfolge verhindert, dass Entgasungsblasen neue Einschlüsse in den Filter einbringen und sorgt dafür, dass die Blasen oberhalb des Filtrationspunktes entweichen. Industrielieferanten betonen diesen integrierten Ablauf für die qualitätskritische Produktion.

Messung der Schmelzesauberkeit

Die Qualitätskontrolle muss Messungen umfassen. Gemeinsame Tests:

- Wasserstoffgehalt mittels Heißextraktion oder Unterdruckprüfung.

- Tests zur Filtrierbarkeit die die Durchflussmenge durch standardisierte Filter messen.

- Probenmetallographie und optische Mikroskopie um Einschlüsse zu zählen.

- Röntgen oder Ultraschall NDT an Gussteilen zur Feststellung von Porosität.

Regelmäßige Probenahmen, die an Prozessparameter gebunden sind, führen zu einer statistischen Kontrolle, die Fehler reduziert.

Tabelle 2: Typische Mängel, Ursachen und Abhilfemaßnahmen

| Defekt | Wahrscheinliche Grundursache | Abhilfemaßnahmen |

|---|---|---|

| Gasporosität | Hoher gelöster Wasserstoff | Entgasung, Trockengas, Vakuumentgasung |

| Einschlüsse auf der Oberfläche | Schlechte Filterung oder starke Verschmutzung durch Ladung | Keramikschaumfilter einbauen/aufrüsten, Vorreinigungsladung |

| Schlackeneinschlüsse | Schlechtes Fluxen oder unvollständiges Abschöpfen | Anpassung der Flussmittelchemie, Verbesserung der Abschöpfung |

| Kaltstarts und Fehlstarts | Geringe Fließfähigkeit durch Einschlüsse | Verbesserung der Filtration, leichte Erhöhung der Gießtemperatur |

| Kraterbildung oder Schrumpfung | Eingeschlossenes Gas oder Einschlüsse in Zuführungsbereichen | Verbesserung der Entgasung, Änderung der Anschnitte |

Optionen und Auswahl der Filtrationsmedien

Die Auswahl des richtigen Filters hängt von der Legierung, der Schmelzetemperatur, der Größenverteilung der Einschlüsse und der Produktionsrate ab.

Keramische Schaumstofffilter

- Eingestuft nach Poren pro Zoll oder Porositätsklasse.

- Wählen Sie eine feinere Porosität für kritische Luft- und Raumfahrtprodukte oder Dosenmaterial.

- Heizen Sie die Filter vor, um einen Temperaturschock zu vermeiden.

- Verwenden Sie Filterhalterungen und Rahmen, um eine Umgehung zu verhindern.

Tiefbett-Schüttschichtfilter

- Hergestellt aus feuerfestem Granulat in einer Kammer.

- Am besten geeignet, wenn die Gießerei mit einer starken Verunreinigung durch Fremdkörper oder einer hohen Anzahl von Einschlüssen konfrontiert ist.

- Die Konstruktion muss einen gleichmäßigen Fluss gewährleisten und Rinnenbildung verhindern.

Maschensiebe und -tücher

- Günstig, nützlich für grobe Verschmutzungen.

- Nicht geeignet für kleine Einschlüsse oder zur Erzeugung einer hochwertigen Oberflächenqualität.

Tabelle 3: Schnellauswahl der Filtrationsmedien

| Medien | Am besten für | Maximale Schmelztemperatur | Typische Erfassungsgröße |

|---|---|---|---|

| Keramischer Schaumstofffilter | Hochwertige Gussteile | 800 bis 760 Celsius je nach Material | Bis zu einigen zehn Mikrometern |

| Tiefbettfiltration | Schwere Einschlusslasten | Abhängig vom verwendeten Feuerfestmaterial, oft hoch | Breites Spektrum, gut für grob und fein |

| Gewebtes Netz | Vermeidung von Grobschmutz | Hoch | >100 Mikrometer |

Tipps zu Wartung und Betrieb der Geräte

Der Zustand der Ausrüstung beeinflusst die Leistung stark. Wichtige Punkte:

- Ersetzen oder überholen Sie Graphitrotoren, bevor die Leistung nachlässt.

- Reinheit der Gaszufuhr aufrechterhalten. Feuchtigkeit oder Sauerstoff im Spülgas beeinträchtigen die Entgasung.

- Keramikfilter vorwärmen, Temperaturschock vermeiden.

- Prüfen Sie die Filtergehäuse auf Bypass und Leckagen.

- Kalibrieren Sie die Wasserstoffmessgeräte regelmäßig.

Studien aus der Industrie zeigen, dass Rotorverschleiß und Gasfeuchtigkeit zu großen Schwankungen bei den Entgasungsergebnissen führen.

ADtech-Produktpassung: Wie unsere Geräte helfen

ADtech stellt Entgasungsmaschinen, Tiefbettfiltrationssysteme und Schaumkeramikfilterplatten her, die für moderne Gießereien entwickelt wurden. Die Lösungen von ADtech sind so abgestimmt, dass sie niedrige Wasserstoffwerte, eine hohe Abscheidung von Einschlüssen und eine kontinuierliche Produktionskompatibilität bieten.

ADtech Rotationsentgaser Highlights

- Effiziente Blasendispersion durch optimierte Rotorgeometrie.

- Schnell austauschbare Graphitrotoreinsätze für geringe Ausfallzeiten.

- Integrierte Steuerung von Gasfluss und Rotordrehzahl.

ADtech-Tiefbettfiltrationssysteme

- Modulares Festbett-Design für einfaches Scale-up.

- Entwickelte feuerfeste Mischungen, die auf die Chemie der Legierung und die Temperatur abgestimmt sind.

- Durchflusskontrolle, die eine gleichmäßige Geschwindigkeit und minimale Kanalisierung gewährleistet.

ADtech Keramik-Filterplatten

- Mehrere Porositätsgrade für verschiedene Legierungen.

- Präzisionsschnitt für leckagefreie Montage.

- Wärmeschocktolerante Formulierungen für eine lange Lebensdauer.

(Fügen Sie die ADtech-Auswahl-Checkliste unten bei, damit die Benutzer die Geräte auf ihre Bedürfnisse abstimmen können).

Tabelle 4: ADtech Produkt-Kurzbeschreibung (Beispielmodelle)

| Produkt | Typischer Kapazitätsbereich | Wesentliche Merkmale | Idealer Anwendungsfall |

|---|---|---|---|

| Rotationsentgaser der Serie AD-RG | 200 kg bis 3000 kg | Variable Geschwindigkeit, Graphitrotoren, Gassteuerung | Großseriengießereien mit geringem Wasserstoffbedarf |

| AD-DBF Tiefbetteinheit | 500 kg bis 10.000 kg pro Stunde | Modulare Patronen, feuerfestes Bett | Schwere Verschmutzung schmilzt |

| AD-CFF Keramik-Filterplatten | Verschiedene Größen | Mehrere Porositätsgrade | Endfiltration vor der Formgebung |

Prozessrezepte und Parameterfenster

Nachstehend sind bewährte Ausgangspunkte aufgeführt. Jede Gießerei muss die Parameter durch Versuche und Messungen abstimmen.

Startrezept für die Rotationsentgasung

- Gasart: Argon für kritische Legierungen, Stickstoff für viele Legierungen akzeptabel.

- Gasfluss: 0,5 bis 3 Liter pro Minute pro Kilogramm Schmelze, je nach Rotor und Schmelzegröße.

- Rotordrehzahl: Beachten Sie die Tabelle des Herstellers. Eine zu langsame Drehzahl verringert die Auflösung der Blasen. Zu schnell erhöht den Rotorverschleiß.

- Typische Behandlungszeit: 1 bis 5 Minuten für gewöhnliche Gussstücke. Bei hochspezialisierten Gussstücken kann es länger dauern.

Regeln für die Filtergröße

- Wählen Sie die offene Fläche des Filters so, dass der Druckabfall begrenzt und die Geschwindigkeit niedrig gehalten wird.

- Typische Metallgeschwindigkeiten durch Schaumkeramikfilter liegen je nach Porosität und Legierung zwischen 6 und 20 cm pro Sekunde.

- Heizen Sie die Filter vor dem Metallkontakt auf nahezu Schmelztemperatur vor.

Hinweis: Diese Bereiche sind Ausgangspunkte. Messen Sie den Wasserstoffgehalt und die Anzahl der Einschlüsse, um die endgültigen Einstellungen abzustimmen.

Fortgeschrittene Techniken und Innovationen

Moderne Gießereien verwenden Kombinationen von Technologien, um engere Vorgaben zu erreichen.

- Kombinierte Vakuum- und Inertgas-Entgasung für extreme Wasserstoffkontrolle.

- Aktive Sauerstoffkontrolle Verwendung spezieller Flussmittel für bestimmte Verunreinigungen.

- Inline-Sensoren die Wasserstoff oder Sauerstoff in Echtzeit überwachen und Daten an die Prozesssteuerung weiterleiten.

- Automatisierte Filterwechselsysteme um menschliches Versagen und Risiken zu verringern.

Die Forschungsliteratur und die Materialien der Anbieter bestätigen, dass Technologiekombinationen die besten und konsistentesten Ergebnisse liefern.

Sicherheits- und Umweltaspekte

Die Arbeit mit geschmolzenem Metall, Flussmitteln, chlorhaltigen Gasen und heißen Keramikteilen erfordert strenge Sicherheitskontrollen.

- Abschirmung des Bedienpersonals während der Entgasung vorsehen.

- Verwenden Sie Wäscher, wenn sich chloridhaltige Gase oder korrosive Nebenprodukte bilden könnten.

- Entsorgen Sie verbrauchte Flussmittel und Filterreste entsprechend den örtlichen Vorschriften.

- Tauschen Sie Graphitrotoren sicher aus, da verbrauchter Graphit spröde sein kann.

Wenn Chlor oder chloridhaltige Mischungen in Gasgemischen verwendet werden, sind die Abgase mit Vorsicht zu behandeln und die Umweltvorschriften zu beachten. Studien haben ergeben, dass chlorhaltige Gasgemische mit Magnesium und anderen Legierungselementen reagieren können, weshalb sie nur verwendet werden sollten, wenn dies für einen bestimmten Prozess gerechtfertigt ist.

Kosten-Nutzen-Momentaufnahme

Die Investition in Entgasung und Filtration führt zu weniger Ausschuss, besserer Ausbeute beim ersten Durchgang, weniger Nacharbeit bei der Bearbeitung und geringerem Gewährleistungsrisiko. Die Amortisationszeit hängt vom Produktionsumfang und den Ausschusskosten ab. Die großen Gießereizulieferer stellen Rechner zur Verfügung, die den ROI auf der Grundlage der Fehlerreduzierung schätzen.

Praktische Quick Hits zur Fehlerbehebung

- Wenn der Wasserstoffgehalt nach der Entgasung hoch bleibtGasfeuchtigkeit, Rotorverschleiß und Gasdurchflussmessung prüfen.

- Wenn Einschlüsse den Filter passieren: Überprüfen Sie den Sitz des Filters, die Porengröße und prüfen Sie, ob es Bypass-Pfade gibt.

- Wenn Porosität zufällig auftrittProbenahme von Wasserstoff stromaufwärts und stromabwärts, Suche nach Rekontamination durch Pfannen oder Transferleitungen.

- Bei vorzeitiger Verstopfung des Filters: Erwägen Sie eine gröbere Porosität oder eine vorgelagerte Abschöpfung, um die Anfangsbelastung zu verringern.

Fallstudie

Eine mittelgroße Gießerei installierte 2019 eine Rotationsentgasungsanlage mit Schaumkeramikfiltern. Vor der Installation lag die Ausschussrate aufgrund von Porosität bei 6 Prozent. Nach der Abstimmung von Rotordrehzahl, Gasdurchfluss und Filterporosität sank der Ausschuss auf 1,2 Prozent. Die Amortisation des kombinierten Systems erfolgte innerhalb von 18 Monaten, da weniger Gussteile zurückgewiesen wurden und weniger Ausschuss bei der Bearbeitung anfiel.

Häufig gestellte Fragen

- F: Wie entsteht Wasserstoff in geschmolzenem Aluminium?

A: Wasserstoff löst sich durch Feuchtigkeit in der Charge, Umgebungsfeuchtigkeit, nasses Flussmittel oder verunreinigten Schrott in flüssiges Aluminium auf. Kontrollieren Sie Trockengas, lagern Sie Flussmittel trocken und heizen Sie Schrott vor, um die Wasserstoffaufnahme zu reduzieren. - F: Welche Entgasungsmethode liefert den geringsten Wasserstoff?

A: Die vakuumunterstützte Entgasung und das rotierende Inertgas ergeben oft den niedrigsten Wasserstoffgehalt. Rotationssysteme bieten eine sehr gute Reduktion für die meisten Gießereibedürfnisse. - F: Kann Wasserstoff allein durch Fluxen entfernt werden?

A: Das Fluxen entfernt Oxide und Oberflächenverunreinigungen und kann die Wasserstoffentfernung unterstützen, kann aber eine mechanische oder Vakuumentgasung nicht ersetzen, wenn ein niedriger Wasserstoffgehalt erforderlich ist. - F: Wie sollte ich die Filterporosität wählen?

A: Wählen Sie die Porosität nach der Empfindlichkeit der Legierung und der angestrebten Größe der Einschlüsse. Feinere Porosität für hochwertige Legierungen, gröbere für schwere Krätze. Probeläufe in Verbindung mit Metallographie liefern die beste Wahl. - F: Wie lange sollte die Entgasung laufen?

A: Die Behandlungszeit hängt von der Schmelzegröße, dem Rotordesign und dem angestrebten Wasserstoffgehalt ab. Typische Ausgangswerte liegen zwischen einer Minute und mehreren Minuten pro Charge, die dann durch Messungen angepasst werden. - F: Verändern Schaumkeramikfilter die Metallchemie?

A: Richtig hergestellte keramische Schaumstofffilter sind inert für typische Aluminiumlegierungen. Sie fangen Einschlüsse ab, ohne die chemische Zusammensetzung der Masse zu verändern. - F: Wann sollte die Tiefbettfiltration gewählt werden?

A: Setzen Sie die Tiefenfiltration ein, wenn das Beschickungsgut große Mengen an Einschlüssen enthält oder wenn die Werkstattpraxis mit der Verunreinigung durch Fremdkörper zu kämpfen hat. Tiefbettfilter bewältigen schwere Lasten besser als einfache Maschen- oder Siebsysteme. - F: Können ADtech-Geräte in bestehende Anlagen integriert werden?

A: Ja. ADtech-Systeme sind modular und können für Ofentransfers, Pfannenaufbauten und Inline-Gießen konfiguriert werden. Wenden Sie sich an das technische Personal von ADtech, um eine Standortbestimmung und einen Integrationsplan zu erhalten. - F: Wie oft sollten Graphitrotoren ausgetauscht werden?

A: Die Lebensdauer des Rotors hängt von der Verwendung und der Legierungszusammensetzung ab. Auf Verschleiß oder Unwucht prüfen; austauschen, wenn die Leistung nachlässt oder der Hersteller einen Austausch empfiehlt. - F: Welche Messungen belegen eine Verbesserung?

A: Wasserstoff ppm-Tests, metallografische Einschlusszählungen, Röntgeninspektion von Gussteilen und Produktionsausschussstatistiken belegen die Prozessverbesserung.

Zusammenfassende Checkliste für die Umsetzung

- Prüfung der eingehenden Ladung und Beseitigung von Kontaminationsquellen.

- Wählen Sie eine Entgasungsmethode, die Ihrem Wasserstoffziel entspricht.

- Installieren Sie eine Filteranlage, die für Ihre Schmelzleistung und Legierung ausgelegt ist.

- Filter richtig vorwärmen und einsetzen.

- Durchführung von Routineprobenahmen und Instrumentenkalibrierung.

- Schulung von Bedienern und Dokumentation von Standardbetriebsverfahren.

Abschließende Anmerkung zur Prozessvalidierung und Lieferantenauswahl

Nutzen Sie gemessene Wasserstoff- und Einschlussdaten zur Validierung von Systemänderungen. Wählen Sie Lieferanten, die Anwendungstechnik, Ersatzteile und lokalen Service anbieten. ADtech bietet Prozessunterstützung, Ersatzrotor-Kits, Unterstützung bei der Filterdimensionierung und Tiefbettkonstruktionen, die mit minimalen Ausfallzeiten installiert werden können. Die Kombination aus richtiger Ausrüstung, Überwachung und Wartung führt zu dauerhaften Qualitätssteigerungen.