Porosität in Gussteilen schwächt die Teile, beeinträchtigt die Druckfestigkeit und erhöht die Kosten für Ausschuss und Nacharbeit. Der schnellste Weg zu langlebigen, ertragreichen Gussteilen ist die systematische Kontrolle des Gasgehalts und der Erstarrungszufuhr in Kombination mit sauberen Metallverfahren, gut konzipierten Angüssen/Entlüftungen, geeigneter Filtration und Entgasung sowie gezielten Inspektionen. Umsetzung eines mehrschichtigen Programms – Metallveredelung (Entgasung und flux), Keramikschaumfiltration, optimiert Anguss und Steigkanäle, Kontrolle der Formdurchlässigkeit und Prozessüberwachung – reduzieren in der Regel die Porositätsraten auf akzeptable Werte oder beseitigen kritische Porosität bei druckhaltenden Bauteilen. Für Aluminiumgießereien führt die Kombination aus Rotationsentgasung mit Inertgas und hochwertigen Aluminiumoxid-Keramikschaumfiltern (wie denen von AdTech) sowie strengen Temperatur- und Entlüftungsvorschriften zu den größten Einzelverbesserungen bei der Gussintegrität.

Warum Porosität wichtig ist

Porosität ist nicht nur ein ästhetisches Problem. Winzige Hohlräume im Inneren eines Gussteils verringern die Zugfestigkeit, verkürzen die Lebensdauer, beeinträchtigen die Dichtflächen und führen zu Kundenreklamationen oder Ausfällen im Betrieb. Bei drucktragenden oder flüssigkeitsführenden Teilen können selbst vereinzelte Poren zu Undichtigkeiten oder Rissbildungsstellen führen. Die wirtschaftlichen Auswirkungen sind messbar: geringere Erstausbeute, höhere Reparaturkosten nach dem Gießen und Verlust des Kundenvertrauens. Die Vermeidung von Porosität muss daher im Mittelpunkt jedes Qualitätsprogramms stehen.

Arten von Porosität und wie man sie erkennt

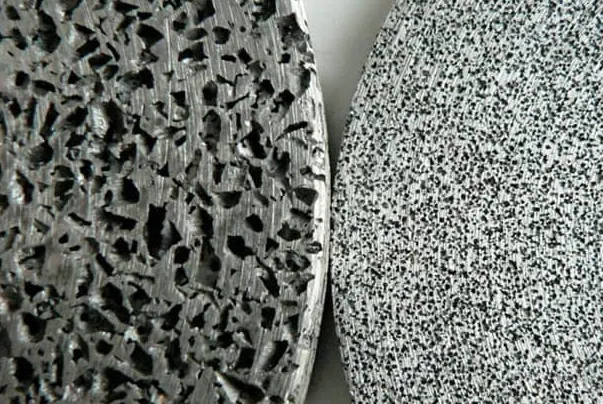

Gasporosität

Gasporosität tritt in Form von nahezu kugelförmigen Hohlräumen auf, die oft glatte Innenflächen aufweisen. Sie entsteht, wenn gelöste oder eingeschlossene Gase Blasen bilden, die vor der Erstarrung nicht entweichen können. Bei Aluminiumgussteilen ist Wasserstoff der Hauptverursacher. Typische Anzeichen sind zufällige, verteilt auftretende Mikroporositäten, die im Querschnitt oder durch Röntgenstrahlen sichtbar werden.

Schrumpfung Porosität

Schrumpfporosität (auch Erstarrungsporosität genannt) entsteht dort, wo das Metall während der Phasenumwandlung nicht zugeführt werden kann. Sie tritt in der Regel als miteinander verbundene, eckige Hohlräume in den zuletzt erstarrenden Bereichen wie Kernen oder dicken Abschnitten auf.

Strömungsgefangene Porosität

Durch turbulente Metallströmungen eingeschlossene Luft erzeugt unregelmäßige Hohlräume entlang der Strömungslinien oder neben abrupten Querschnittsänderungen. Dies ist häufig auf schlechte Angussführung oder zu schnelles Gießen zurückzuführen.

Reaktionsporosität

Lokale Oberflächenporosität, verursacht durch chemische Reaktionen zwischen Metall und Formmaterialien, Kernbindemitteln oder Beschichtungen. In der Regel lokal begrenzt und an der Oberfläche sichtbar.

Schlüssellochbildung und metallurgische Porosität

Bestimmte Legierungen und Verfahren erzeugen legierungs- oder verfahrensspezifische Porositätsmorphologien, die eine metallurgische Analyse erfordern.

Tabelle 1. Schnellidentifizierungstabelle: Porositätstyp, typische Ursache, charakteristisches Erscheinungsbild

| Porositätstyp | Typische Ursache | Typisches Erscheinungsbild |

|---|---|---|

| Gasporosität | Gelöstes Gas (H2), schlechte Entgasung, Einschluss | Kugelförmige Blasen, gleichmäßige Verteilung |

| Schrumpfung Porosität | Unzureichende Fütterung, Hot Spots | Unregelmäßige, miteinander verbundene Hohlräume an der Mittellinie |

| Strömungsfalle | Turbulenzen, abrupte Gating-Effekte | Entlang der Strömungswege, oberflächenverbunden |

| Reaktionsporosität | Form-/Kernreaktionen | Lokale Oberflächenvertiefungen oder Blasen |

| Metallurgische Porosität | Probleme mit der Legierungschemie | Unregelmäßig, kann Oxidschichten enthalten |

Grundursachen, denen Korrekturmaßnahmen zugeordnet sind

Porosität entsteht, wenn eine der folgenden drei Ursachen vorliegt: Es war Gas vorhanden, das nicht entfernt wurde, das Metall konnte während der Erstarrung nicht zugeführt werden oder es kam zu Gasbildung oder Reaktionen in der Form. Nachstehend finden Sie einen praktischen Maßnahmenplan.

Tabelle 2: Zuordnung von Ursachen zu Maßnahmen

| Grundlegende Ursache | Vorbeugende Maßnahmen |

|---|---|

| Hoher gelöster Wasserstoff | Rotationsentgasung oder Vakuumentgasung; Trockenflussmittel verwenden; Feuchtigkeitsquellen reduzieren. |

| Oberflächenoxide und Einschlüsse | Flussmittel, Abschöpfen, Keramikfilter in der Gießpfanne oder im Gießpfad. |

| Turbulente Befüllung | Ändern Sie die Gating-Einstellung auf laminare Füllung; verwenden Sie Bodenfüllung oder Filter-Immersionsfüllung. |

| Schlechte Ernährung | Geeignete Steigrohre und Kühlrippen hinzufügen; Wandstärke ändern; gerichtete Erstarrung. |

| Form-/Kern-Gase (Feuchtigkeit) | Trockene Kerne, geringere Sandfeuchte, erhöhte Entlüftung oder Durchlässigkeit. |

| Kontamination durch Werkzeuge/Ausrüstung | Verwenden Sie saubere Schöpfkellen, mit inerten Materialien ausgekleidete Transfersysteme und vermeiden Sie feuchte Werkzeuge. |

Metallvorbereitung: Entgasung und Auswahl des Flussmittels

Warum Entgasung wichtig ist

Die Wasserstofflöslichkeit in flüssigem Aluminium ist hoch und sinkt während der Erstarrung, wodurch Wasserstoff als Blasen aus der Lösung austritt. Die Reduzierung des gelösten Wasserstoffs vor dem Gießen ist eine der wirksamsten Maßnahmen zur Verringerung der Gasporosität. Typische Zielwerte für den Wasserstoffgehalt bei hochwertigen druckdichten Aluminiumgussteilen liegen im niedrigen Bereich von 0,1 ml H2/100 g Al. Um dies zu erreichen, sind eine kontrollierte Entgasung, eine gute Ofenpraxis und trockene Einsatzstoffe erforderlich.

Entgasungstechnologien und optimale Parameter

-

Rotierende Inertgasentgasung (Rotor): Führt über einen Rotor Argon- oder Stickstoffblasen zu, um gelöste Gase zu entfernen. Betreiben Sie das Gerät innerhalb des für die Legierung empfohlenen Temperaturbereichs. Bei vielen Aluminiumlegierungen erfolgt die optimale Entgasung bei etwa 710–750 °C.

-

Vakuumentgasung: Effektive Entfernung von tief sitzenden Gasen, wenn die Prozessinvestition dies zulässt; kombiniert Vakuum mit Rühren.

-

Flux-unterstützte Veredelung: Chemische Flussmittel (Abdeckflussmittel, Entschlackungsflussmittel, Veredelungsflussmittel) helfen dabei, Oxidschichten und schwerere Einschlüsse zu entfernen. Flussmittel sind kein Ersatz für Entgasung, sondern ergänzen diese. Wählen Sie Flussmittel mit geringem Gehalt an flüchtigen Bestandteilen und wenden Sie diese gemäß den Anweisungen des Lieferanten an.

Praktischer Hinweis: Eine übermäßige Verwendung von Flussmittel kann zu Verunreinigungen führen. Befolgen Sie die Dosierungsrichtlinien und überprüfen Sie diese durch Probenahme und Wasserstoffmessung.

Wie AdTech-Produkte passen

Die granulierten Flussmittelformulierungen von AdTech wurden entwickelt, um Oxidschichten aufzubrechen und das Abschöpfen zu erleichtern, während flüchtige Rückstände minimiert werden. Für Aluminiumgießereien, die reproduzierbare Ergebnisse wünschen, führt die Kombination eines Rotationsentgasers und eines hochreinen granulierten Flussmittels zur größten Reduzierung gasbedingter Fehler. AdTech empfiehlt außerdem routinemäßige Wasserstoffmessungen (z. B. Druckminderungstests oder Online-Sensoren), um die Entgasungseffizienz zu bestätigen.

Filtration: Keramikschaumfilter und bewährte Verfahren für die Platzierung

Warum Filtration die Porosität verringert

Durch das Filtern von geschmolzenem Metall werden nichtmetallische Einschlüsse und Oxide entfernt, die als Keimbildungsstellen für Poren dienen oder den Zufuhrweg unterbrechen. Keramikschaumfilter fangen Schlacke und gebrochene Oxidbänder auf und glätten gleichzeitig den Fluss, um Turbulenzen zu reduzieren.

Filterauswahl und Porengröße

-

Porositätsbewertung: Gröbere Poren für hohe Durchflussraten, feinere Poren für kritische Anwendungen. Gleichgewicht zwischen Durchflussbegrenzung und Filtrationseffizienz.

-

Material: Hochreine Keramikschaumfilter aus Aluminiumoxid sind korrosionsbeständig gegenüber Aluminium und verhindern eine Verunreinigung der Schmelze. Verwenden Sie Filter, die für den Einsatz in Aluminiumgießereien zertifiziert sind.

Korrekte Platzierung und Fülltechnik

-

Installieren Sie Filter in der Gießpfanne oder im Gießsystem an einer Stelle, an der das geschmolzene Metall den Filter vom Auslass aus auffüllt. Dadurch werden Turbulenzen reduziert und es wird verhindert, dass eingeschlossenes Gas stromabwärts transportiert wird. Füllen Sie den Filter langsam von unten, um Lufteinschlüsse in der Filtermatrix zu vermeiden.

Tabelle 3. Checkliste für die Filterplatzierung

| Schritt | Warum das wichtig ist |

|---|---|

| Boden-auf-Füllung | Verhindert Lufttaschen im Filter, reduziert Turbulenzen |

| Temperaturanpassung | Vermeiden Sie einen Thermoschock für den Filter; erhalten Sie die Fließfähigkeit der Schmelze. |

| Unterstützung & Rückhalt | Verhindern Sie Filterbruch unter Fließdruck |

| Inspektion nach Gebrauch | Filterüberlastung oder -beschädigung erkennen |

Die Aluminiumoxid-Schaumfilterplatten von AdTech sind für den Einsatz in Gießpfannen oder Inline-Anwendungen dimensioniert und werden mit empfohlenen Befüllungsverfahren und Stützrahmen geliefert, um die Gefahr einer Beschädigung des Filters während des Gießvorgangs zu verringern.

Techniken zum Umgang mit geschmolzenem Material, zum Transportieren und Gießen

Halten Sie das Metall von der Beschichtung bis zur Form sauber.

Verunreinigungen gelangen während der Handhabung der Charge, der Zugabe von Schrott und beim Umfüllen in das Material. Verwenden Sie abgedeckte Schmelzverfahren, trockenen Schrott und halten Sie sich strikt an die Vorschriften zum Fließen und Abschöpfen. Vermeiden Sie das erneute Schmelzen von verbrannten Flussmittelrückständen oder Schlamm.

Transfersysteme

-

Abgedeckte Gießkannen und Ausgießrohre Luftkontakt reduzieren und erneute Oxidation begrenzen.

-

Kontrollierte Ausgießgeschwindigkeit: Verwenden Sie das Prinzip „langsam-schnell-langsam“: Beginnen Sie langsam, um die Flüssigkeit zu setzen, beschleunigen Sie, um ohne Turbulenzen zu füllen, und verlangsamen Sie dann zum Abschluss. Plötzliche Beschleunigungen verursachen Gaseinschlüsse.

Hygiene von Schöpfkellen und Ausgießvorrichtungen

Verhindern Sie Verunreinigungen durch abgenutzte Auskleidungen oder Zunder, indem Sie die Auskleidungen der Gießpfannen regelmäßig überprüfen und mit Aluminium kompatible Aluminiumoxidauskleidungen oder Keramikbeschichtungen verwenden.

Anguss, Steigkanäle und Erstarrungskontrolle

Entwurf für gerichtete Erstarrung

Ordnen Sie Steigrohre und Kühlkörper so an, dass sich das Metall in Richtung der Steigrohre verfestigt, die die Kontraktion unterstützen können. Verwenden Sie Simulationswerkzeuge, um Hotspots zu identifizieren, und ändern Sie die Geometrie, um eine Schrumpfung der Mittellinie zu vermeiden.

Gating zur Vermeidung von Turbulenzen

-

Verwenden Sie gut geformte Angüsse und Angusskanäle, um eine laminare Strömung zu erzeugen.

-

Erwägen Sie, wo dies praktikabel ist, einen Boden- oder Unterwasseranguss, um die Lufteinschlüsse zu reduzieren.

-

Fügen Sie Filter und sanfte Übergänge an den Ecken hinzu, um Wirbel zu begrenzen.

Größe und Platzierung des Steigrohrs

Steigrohre sollten das richtige Volumen und die richtige thermische Masse aufweisen, um die Erstarrung zu unterstützen. Exotherme Steigrohre oder Isolierschläuche helfen dabei, die Temperatur des Steigrohrs aufrechtzuerhalten, bis der Hauptguss erstarrt ist. Durch die richtige Steigrohrkonstruktion lassen sich Porositäten aufgrund von Erstarrung oft ohne kostspielige Nachbearbeitung vermeiden.

Formmaterialien, Durchlässigkeit und Kernvorbereitung

Kontrolle der Sandfeuchtigkeit und Durchlässigkeit

Hohe Sandfeuchtigkeit verwandelt sich bei Kontakt mit geschmolzenem Metall in Dampf, wodurch Gas entsteht, das Porosität verursacht. Halten Sie die Sandfeuchtigkeit, den Bindemittelgehalt und die Durchlässigkeit innerhalb der vorgegebenen Bereiche und trocknen Sie die Kerne bei Bedarf an der Luft oder im Ofen.

Beschichtungen und Kernbindemittel

Wählen Sie Beschichtungs- und Kernbindemittelsysteme, die die Gasentwicklung minimieren und mit Ihrem Metall kompatibel sind. Testen Sie neue Materialien in Probeläufen und überprüfen Sie sie auf Reaktionsporosität.

Lage und Gestaltung der Entlüftungsöffnung

Platzieren Sie Entlüftungsöffnungen strategisch in dicken oder geschlossenen Bereichen, damit eingeschlossenes Gas entweichen kann. Verwenden Sie bei Permanentformverfahren Entlüftungsbohrer oder Netzentlüftungen, um die Entlüftungswege zu verbessern.

Prozessüberwachung und zerstörungsfreie Prüfung

In-Prozess-Messungen

-

Wasserstoffmessung: Unterdrucktests, Heißextraktion oder Online-Sensoren bestätigen die Entgasungsziele.

-

Temperaturprotokollierung: Halten Sie die Gieß- und Schmelztemperatur innerhalb enger Bandbreiten für legierungsspezifische Bereiche.

NDT- und Inspektionsstrategie

-

Röntgen-/CT-Untersuchung: Am besten geeignet für die interne Porositätskartierung kritischer Teile.

-

Ultraschallprüfung: Nützlich zum Aufspüren größerer Hohlräume oder Delaminationen.

-

Druck-/Dichtheitsprüfungen: Bei fluid- oder druckführenden Teilen kann eine Druckprüfung jedes einzelnen Teils erforderlich sein.

Implementieren Sie eine statistische Prozesskontrolle, damit Fehlertrends Untersuchungen auslösen, bevor die Ausschussquote steigt.

Checklisten für die allgemeine Prozesssteuerung

Tabelle 4. Tägliche Checkliste für Gießereien zur Vermeidung von Porosität

| Artikel | Ziel / Maßnahme |

|---|---|

| Ofenabdeckung und Flussmittelverbrauch | Abdeckung schmelzen; empfohlene Flussmittelmenge verwenden |

| Zeitplan für Rotorentgaser | Pro Legierungsrezept ausführen; Wasserstoffwerte aufzeichnen |

| Filterbestand & Platzierungsprüfung | Verwenden Sie Filter mit korrekter Porengröße; Bottom-up-Füllfilter |

| Zustand der Auskleidung der Gießpfanne | Überprüfen und reparieren Sie nach Bedarf. |

| Sandfeuchte und Durchlässigkeit | An die Spezifikationen anpassen; Kerne nach Bedarf backen |

| Gating- und Steigrohrvorlagen | Aktuelles Muster überprüfen; bei Designänderungen aktualisieren |

| Gießtemperatur | Innerhalb des legierungsspezifischen Fensters |

| NDT-Zeitplan | Röntgen-/UT-Probenahme pro Losplan |

Implementierungsfahrplan für Gießereien

-

Basis-Messwoche: Sammeln Sie Wasserstoffwerte, Röntgen-Ausschussquoten, Ausschussquoten und Prozessparameter.

-

Schnelle Erfolge (2–4 Wochen): Einführung oder Verschärfung des Entgasungsprotokolls; Einbau von Keramikschaumfiltern in Gießpfannen; Behebung offensichtlicher Entlüftungs- und Angussfehler. Einsatz von AdTech-Filtration und Flussmittel, wo dies angebracht ist.

-

Mittelfristig (1–3 Monate): Führen Sie eine Erstarrungssimulation für kritische Teile durch, überarbeiten Sie die Steigrohre und standardisieren Sie die Gießprofile.

-

Langfristig (3–12 Monate): Erwägen Sie eine Vakuumentgasung für hochwertige Teile, eine automatisierte Überwachung des Wasserstoffgehalts und gegebenenfalls die Einführung von HIP für eine Zertifizierung ohne Porosität.

Zehn praktische Fallbeispiele

-

Radnabe für Kraftfahrzeuge: Durch die Einführung einer Bottom-up-Filtration und einer Rotorentgasung konnten porositätsbedingte Ausschussmengen um 651 TP3T reduziert werden.

-

Druckgehäuse: Durch Vakuumentgasung und HIP-Nachbehandlung wurde eine Porosität von nahezu Null erreicht, um die Dichtheitszertifizierung zu erhalten.

-

Kühlkörperfertigung: Überarbeitetes Gating zum Bodenfüllen mit einem groben Filter; Porosität durch Strömungsmitnahme entfernt.

-

Prototyp-Sandguss: Kontrollierte Sandfeuchtigkeit und verbesserte Belüftung; Beseitigung der Reaktionsporosität an kritischen Oberflächen.

-

Großserien-Druckguss: Angewandte Vakuumunterstützung und optimiertes Schmiermittelmanagement; weniger innere Hohlräume in dicken Naben.

-

Hydraulikventilkörper: AdTech-Aluminiumoxidfilter und raffiniertes Flussmittel eingesetzt; Drucktest beim ersten Durchlauf bestanden.

-

Felge (LPDC): Simulationsgestütztes Redesign des Steigrohrs und eine verbesserte Schmelzreinheit führten zu einer Verringerung der Porosität in der Mittellinie.

-

Präzisionsteil aus Feinguss: Prozesssteuerung, Anpassung der Schalenpermeabilität und vakuumunterstützte Befüllung minimierten die Mikroporosität.

-

Aluminiumguss für die Luft- und Raumfahrt: Kombinierte Mehrfachschritte: Entgasung, Filtration, sorgfältige Wärmebehandlung und zerstörungsfreie Prüfung – Spezifikation erfüllt.

-

Reparaturen im Aftermarket: Vakuumimprägnierung zum Abdichten unvermeidbarer Porosität in nicht kritischen Teilen; wird nur verwendet, wenn eine Neukonstruktion nicht möglich ist.

Porositätskontrolle beim Aluminiumguss: Qualität FAQ

1. Was ist die wirksamste Einzelmaßnahme zur Verringerung der Porosität?

2. Verringern Schaumkeramikfilter wirklich die Porosität?

3. Wie niedrig sollte der Wasserstoffgehalt bei druckdichten Teilen sein?

4. Kann die Porosität entfernt werden, nachdem das Gussteil fest ist?

5. Ist eine Erhöhung der Gießtemperatur immer hilfreich für die Befüllung?

6. Sind bestimmte Legierungen anfälliger für Porosität als andere?

7. Wie oft sollte ich Teile auf Porosität röntgen?

8. Kann die Verwendung von Flussmittel allein meine Porositätsprobleme lösen?

9. Welche Rolle spielt das Anschnittdesign bei der Porositätskontrolle?

10. Wann sollte ich HIP zur Behandlung von Porosität in Betracht ziehen?

Abschließende Checkliste zur Beseitigung von Porosität

-

Messen Sie die Basiswerte für Wasserstoff, Ausschuss und Röntgenfehlerquoten.

-

Standardisieren Sie das Entgasungsrezept und zeichnen Sie die Wasserstoffwerte auf.

-

Keramikschaumfilterung einführen und Bottom-up-Befüllung praktizieren.

-

Überarbeitung der Gating- und Angussstrategie mithilfe von Simulationen für kritische Teile.

-

Kerne und Sand trocknen und prüfen; Bindemittel und Feuchtigkeit kontrollieren.

-

Verwenden Sie ummantelte Transfervorrichtungen und gießen Sie mit kontrollierter Geschwindigkeit.

-

NDT-Probenahme, SPC und Auslöser für Korrekturmaßnahmen implementieren.

-

Schulung der Zugführer zu Dosierung des Flussmittels, Rotorsteuerung und Hygiene der Gießpfanne.

-

Bei kritischen Teilen ist bei Bedarf eine Vakuumentgasung oder HIP-Behandlung zu prüfen.

-

Überprüfen Sie kontinuierlich die Daten und ermitteln Sie die Ursache für jeden Anstieg der Porosität.

Abschließende Bemerkungen: Praktische Prioritäten

Wenn Sie heute nur mit drei Änderungen beginnen können, führen Sie diese in der folgenden Reihenfolge durch:

-

Entgasungsdisziplin: Wasserstoff messen und kontrollieren.

-

FiltrierungInstallieren Sie Aluminiumoxid-Keramikschaumfilter im Metallpfad und verwenden Sie diese ordnungsgemäß.

-

Anschneiden und Entformen: Verwenden Sie Simulationen, um Hotspots zu beheben und die Einspeisung während der Erstarrung zu verbessern.