Erimiş alüminyuma tuz ve soda eklemek, oksitleri ve çözünmüş gazları gidererek, daha temiz metal sağlayarak, gözenekliliği azaltarak ve eriyik yüzeyini koruyarak döküm kalitesini artırır. Doğru tuz karışımları ve karbonat bileşikleri kontrollü sıcaklıklarda ve dozlarda kullanıldığında, hidrojenin giderilmesine, metalik olmayan kalıntıların hapsedilmesine yardımcı olur ve banyo üzerinde koruyucu bir örtü oluşturur. Bu etkiler hurda kayıplarını azaltır, döküm verimini artırır ve bitmiş parçaların mekanik özelliklerini iyileştirir.

Sonuca hızlı bir genel bakış

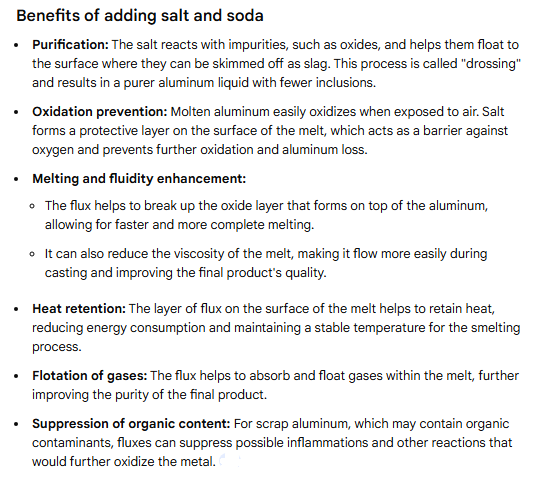

Klorür bazlı tuz flakslarının (tipik olarak NaCl ve KCl karışımları) karbonat ajanlarıyla (genellikle sodyum karbonat, genellikle yıkama sodası olarak adlandırılır) birlikte kullanılması birçok faydalı etki yaratır: flaks reaksiyonları oksit filmlerini sıyırır, flaks katmanları inklüzyonları yakalar ve karbonat ayrışması veya flaks kimyası, çözünmüş hidrojenin uzaklaştırılmasına yardımcı olan kabarcık oluşumunu teşvik eder. Uygun bileşim, sıcaklık ve kullanım seçimi zararlı emisyonları ve tuz atıklarını azaltırken daha pürüzsüz, daha yoğun dökümler elde edilmesini sağlar.

Okuyun: Erimiş alüminyum nasıl rafine edilir?

İnsanlar alüminyum dökümde “tuz” ve “soda” ile ne demek istiyor?

Tuz (akı)Erimiş alüminyumu kaplamak, korumak ve rafine etmek için kullanılan inorganik tuzların katı bir karışımı. Tipik bazlar arasında sodyum klorür (NaCl) ve potasyum klorür (KCl) bulunur; bunlar ıslanmayı iyileştirmek, erime noktasını düşürmek veya kirliliğin giderilmesine yardımcı olmak için sıklıkla florür veya diğer katkı maddeleri ile birleştirilir. Bu karışımlar genellikle tuz akısı veya tuz keki olarak adlandırılır.

Soda (çamaşır sodası): tipik olarak sodyum karbonat (Na₂CO₃). Dökümhane kullanımında, “soda” kabarcıklanmayı teşvik etmek veya belirli kirleticileri nötralize etmek için serpilebilir veya bir flaks karışımına dahil edilebilir. Ev tipi dökümhaneler ve küçük ölçekli kaynaklar genellikle gaz giderme için soda kristallerini önerir; endüstriyel formülasyonlar diğer bileşenlerin yanı sıra karbonat kaynaklarını da içerebilir.

Tuz flaksları erimiş alüminyumu nasıl iyileştirir?

Akı örtüsü, oksit kullanımı ve yüzey koruması

Metalin üzerine yerleştirilen bir erimiş tuz tabakası, alüminyum yüzeyin hızla yeniden oksitlenmesini önleyen fiziksel bir bariyer oluşturur. Tuz, oksit filmlerini ıslatarak parçalanmalarını ve sıyrılabilen tuz kekine katılmalarını teşvik eder. Tuz örtüleri ayrıca bekletme ve transfer sırasında doğrudan hava temasını sınırlandırarak metal kaybını azaltır.

Safsızlığın giderilmesine yardımcı olan kimyasal etkileşimler

Birçok flukstaki klorür ve florür bileşenleri, çözünür veya çıkarılabilir bileşikler oluşturmak için yüzey oksitleri ve alaşım safsızlıkları ile reaksiyona girer. Klorlama reaksiyonları, flaks fazında alüminyum klorür türlerinin oluşumunu teşvik edebilir, bu da ince oksit filmlerinin metal yüzeyinden sıyrılmasına ve köpük halinde toplanmasına yardımcı olur. Termodinamik analizler, özel tuz karışımlarının metalden tuza safsızlık transferini teşvik edebileceğini göstermektedir.

Gaz gidermeye katkı (hidrojen giderimi)

Akışkan bileşenleri kabarcık çekirdeklenmesi için bölgeler sağlar ve hidrojen tahliyesine yardımcı olan gazlı reaksiyon ürünleri üretebilir. Karbonat malzemeler veya reaktif flakslar ayrıştığında veya reaksiyona girdiğinde, üretilen gazlar oluşan bir kabarcık içindeki hidrojenin kısmi basıncını düşürerek çözünmüş hidrojenin metalden kabarcık içine difüzyonunu teşvik eder. Bu kabarcık daha sonra yükselir ve hidrojeni taşıyarak kaçar. Islatma, kimyasal reaksiyon ve kabarcık oluşumunun bu kombinasyonu, flakslamanın gözeneklilik kontrolünü iyileştirmesinin temel nedenidir.

Arayüzey gerilim modifikasyonu ve metal akışkanlığı

Tuz akıları erimiş alüminyum ve yüzey oksitleri arasındaki arayüzey gerilimini değiştirir. Düşük arayüzey gerilimi, sıkışmış oksit filmlerinin birleşmesine ve ayrılmasına yardımcı olarak metal akışını iyileştirir ve daha az metal sürüklenmesiyle cürufun ayrılmasına izin verir. NaCl-KCl flaksları üzerine yapılan araştırmalar bu etkiyi belgelemekte ve yeniden ergitme sırasında daha iyi inklüzyon giderimi ile ilişkilendirmektedir.

Sodyum karbonat (çamaşır sodası) erimeye nasıl yardımcı olur?

Gaz oluşturma etkisi ve mekanik karıştırma

Sodyum karbonat, mikro bölgelerde CO₂ ve diğer gaz türlerini oluşturmak için erimiş metal koşulları altında ayrışabilir veya reaksiyona girebilir ve hidrojenin eriyikten çıkmasına yardımcı olan küçük kabarcıklar oluşturur. Bu gazlar mikro karıştırıcılar gibi hareket ederek kabarcık oluşumunu ve alüminyumdan kaçışı iyileştirir. Küçük atölyelerde gaz giderme desteği için pratikte soda kullanımı yaygındır.

Belirli kirleticilerin nötralize edilmesi

Karbonatlar, flakslardaki asidik türleri nötralize edebilir veya kalıntı halojenürlerle reaksiyona girerek arayüzdeki yerel kimyayı değiştirebilir. Formüle edilmiş flakslarda karbonat varlığı, mühendislerin erime noktasını, ıslanabilirliği ve köpürme davranışını ayarlamak için kullandıkları bir kaldıraçtır.

Tablo 1: Tuz + soda sistemlerindeki tipik bileşenler ve roller

| Bileşen | Eriyik tedavisinde tipik rol | Tipik konsantrasyon (endüstriyel karışımlar) |

|---|---|---|

| NaCl (sodyum klorür) | Birincil tuz matrisi, örtücülük ve ıslatma sağlar | Birçok karışımda kütlece 30-60%. |

| KCl (potasyum klorür) | Tuz karışımının erime noktasını düşürür, akışı iyileştirir | 20-50% tuz bazlı. |

| Na₂CO₃ (sodyum karbonat) | Mikro kabarcıklar için gaz kaynağı, gaz gidermeye yardımcı olur | Değişken, genellikle küçük katkı yüzdesi; bazı operatörler tarafından ayrı olarak kullanılır. |

| Na₃AlF₆, Na₂SiF₆ (florür katkıları) | Kimyasal etki ile oksit giderimine yardımcı olur, akı reaktivitesini artırır | Küçük eklemeler, ürüne bağlı. |

| Florür içermeyen tescilli bağlayıcılar | Uygulama sırasında toz ve dumanı azaltın | Düşük emisyonlu formülasyonlarda bulunur. |

Pratik tarifler ve çalışma parametreleri

Aşağıda endüstriyel uygulamada karşılaşılan yaygın aralıklar verilmiştir. Bunlar başlangıç noktalarıdır. Her dökümhane, metalürjik testler ve emisyon izlemeyi içeren denemelerde karışımları ve prosedürleri doğrulamalıdır.

Tablo 2: Flakslama ve soda kullanımı için örnek proses parametreleri

| Operasyon adımı | Tipik değer veya eylem |

|---|---|

| Akı ön ısıtması | Nemi gidermek için flaksı önceden ısıtın; ürün talimatlarına bağlı olarak 100-200 °C'yi hedefleyin. |

| Kaplama için erime sıcaklığı | Birçok alüminyum alaşımı için 680-760 °C; alaşım özelliklerini kontrol edin. |

| Akı dozu | Birçok flaks tableti veya tozu için 0,5-2,5% metal kütlesi, operatöre bağlıdır. |

| Soda dozu (eğer kullanılıyorsa) | Küçük miktarlar, genellikle serpilir; hobi/küçük ölçek için deneme başlangıç noktası 0,1-0,5% metal kütlesi, endüstriyel formüller değişir. |

| Akı ilavesinden sonra bekleme süresi | Birçok atölye rutininde 3-10 dakika; ağır kontaminasyon için daha uzun bekletmeler gerekebilir. |

Tablo 3: Eriyik arıtma seçeneklerinin karşılaştırılması

| Yöntem | Birincil güç | Sınırlamalar | Tuz + soda ile tipik kombinasyon |

|---|---|---|---|

| Tuz akıtma | Ucuzdur, eriyiği örter, oksit giderme ve gaz giderme işlemlerine yardımcı olur | Tuz keki, toz, olası halojenür emisyonları oluşturur | Küçük dükkanlar için veya gaz sistemleri sınırlı olduğunda soda ile birlikte sıklıkla kullanılır. |

| Döner inert gaz gaz giderme (argon, nitrojen) | Çok etkili hidrojen giderimi, düşük kimyasal kalıntılar | Ekipman maliyeti, gaz kaynağı ve rotor sistemi gerektirir | Genellikle yüksek kaliteli dökümler için tercih edilir; flakslamadan sonra kullanılabilir. |

| Tablet/katı akı gaz giderme (önceden oluşturulmuş tabletler) | Kontrollü dozajlama, daha düşük toz, tutarlı | Ürün maliyeti, gerekli operatör disiplini | Birçok operasyon daha temiz kullanım için tabletleri tercih etmektedir. |

Çevre, sağlık ve atık yönetimine ilişkin hususlar

Emisyonlar ve yan ürünler

Akışkanlaştırma işlemleri, agresif klorlama kimyası sırasında havadaki partiküller, hidrojen klorür ve uçucu alüminyum klorür bileşikleri üretebilir. Katı tuz flakslama üzerine yapılan çalışmalar ve tezler HCl, AlCl₃ ve tozu azaltmak için emisyon kontrolü ve proses alternatiflerine duyulan ihtiyacı vurgulamaktadır. Uygun duman ekstraksiyonu, tuz kekinin torbalanması ve düşük dumanlı flaks formülasyonlarının seçimi tehlikeleri azaltır.

Tuz keki işleme ve geri dönüşümü

Eritme işleminden sonra biriken tuz keki metal kalıntıları ve karışık tuzlar içerir. Endüstriyel uygulamalar genellikle tuz kekini yakalar, soğutur ve yeniden işler; geri dönüşüm hammadde tüketimini ve bertaraf maliyetlerini azaltır. Ekonomik çalışmalar, tuz geri dönüşümünün büyük operasyonlar için mantıklı olduğunu, ancak kontaminasyonun ekonomiyi etkilediğini açıklamaktadır.

Güvenlik kuralları

- Sıcak metale nemli veya ıslak tuzlar eklemekten kaçının; buhar, sıçrama veya patlamalar meydana gelebilir.

- Önceden ısıtılmış flakslar veya düşük nemli işleme yöntemleri kullanın.

- Halojenür içeren ürünlerin taşınması için solunum koruması, yerel ekstraksiyon ve operatör eğitimi sağlayın.

ADtech ürünlerinin iş akışında ait olduğu yer

ADtech, atölyede tuz + soda uygulamasını tamamlayan gaz giderme üniteleri, derin yataklı filtreler ve seramik filtre plakaları üretmektedir. Kullanım alanları:

- Gaz giderme üniteleri (ADtech): Akı bazlı hidrojen giderimini değiştirin veya tamamlayın. Atıl gaz döner veya hat içi gaz giderme, kimyasal kalıntıları azaltır ve daha yüksek hacimli veya daha kaliteli işler için tuz keki üretimini en aza indirir.

- Derin yataklı filtrasyon sistemleri (ADtech): Metalik olmayan kalıntıları ve cüruf parçacıklarını flukslama işleminden sonra gidererek daha temiz metal ve daha tutarlı yüzey kalitesi sağlar.

- Seramik filtre plakaları (ADtech): Dökmeden önce son partikül filtrasyonunu sağlar; seramik ortam sıcaklığı tolere eder ve güçlü mekanik filtrasyon sağlar.

ADtech gaz giderme ekipmanının seçici flaks kullanımı ile birleştirilmesi verimi optimize edebilir ve çevresel ayak izini azaltabilir. Operasyon sıkı gözeneklilik kontrolü ve öngörülebilir metalürjik özellikler hedefliyorsa, atıl gaz gaz giderme ve derin filtreleme önerilen yollardır. (Bu şirket beyanı ADtech ürün teklifleri ile tutarlıdır).

Uygulama adımında tuz ve soda nasıl güvenli bir şekilde uygulanır

- Kontaminasyon seviyesini değerlendirin: Safsızlıkların yüzey cürufundan mı, hurda kalitesinden mi yoksa sürüklenmiş nemden mi kaynaklandığını belirleyin.

- Ön ısıtma akısı: Girişten önce nemi gidermek için tuz karışımını kurutun. Bu, şiddetli buhar reaksiyonlarını önler.

- Ağır cürufu sıyırın: Flakslama öncesinde kaba cürufu ve kirlenmiş kabuğu temizleyin.

- Akıyı nazikçe uygulayın: Banyo yüzeyine önceden ısıtılmış flaks serpin veya yerleştirin; erimesine ve oksidi ıslatan bir film oluşturmasına izin verin. Doz, metal kütlesine ve ürün talimatlarına göre belirlenir.

- İsteğe bağlı olarak soda ekleyin: Gaz giderme desteği için sodyum karbonat kullanıyorsanız, kontrollü artışlarla küçük miktarlarda uygulayın; artan duman veya köpüklenmeyi izleyin.

- Tepki süresine izin verin: Tuz örtüsüne oksit transferi ve hidrojeni dışarı atmak için kabarcık oluşumu için yeterli bekleme süresi verin. Tipik olarak birkaç dakika; örnekleme ile doğrulayın.

- Yağsız tuzlu kek: Tuz keki tabakasını sıkışmış cüruf ile birlikte çıkarın. Geri dönüşüm için toplayın.

- İsteğe bağlı mekanik gaz giderme ve filtreleme: En iyi iç sağlamlık ve yüzey kalitesi için inert-gaz gaz giderme ve derin yatak filtrasyonu ile takip edin.

Yaygın sorunlar ve çözüm yolları

- Aşırı duman veya koku: Nem içeriğini ve flaks kimyasını kontrol edin. Düşük dumanlı formülasyonlara veya tabletlere geçin. Yerel ekstraksiyonu iyileştirin.

- Zayıf hidrojen giderimi: Tuz akışını döner gaz giderme ile birleştirmeyi veya bir ADtech gaz giderme ünitesi kullanmayı düşünün. Dozajı ve bekleme süresini doğrulayın.

- Tuz kekine metal taşınması: Sıyırma gecikmesini azaltın ve doğru flaks dozu ve viskozitesini kullanın; sıcaklık kontrolünü iyileştirin.

Tamamlayıcı ve alternatif teknolojiler

- Tablet akıları: Otomatik atölyelerde kullanımı daha kolay, gevşek tuza göre önceden belirlenmiş, düşük tozlu alternatifler.

- İnert gaz döner gaz giderme: Özellikle yüksek mukavemetli veya basınç sızdırmaz bileşenlerde hidrojen giderimi için etkilidir.

- Fırın atmosferi kontrolü ve kuru hurdaya çıkarma uygulamaları: Hammadde kontaminasyonunu azaltır ve akı ihtiyacını düşürür.

SSS

1) Dökümhaneler neden tek bir tuz yerine NaCl + KCl karışımlarını kullanıyor?

NaCl'nin KCl ile karıştırılması erime noktasını düşürür ve oksit alımı için uygulanabilir bir viskozite sağlarken ıslatma performansını artırır. Karışımlar aşırı uçuculuk olmadan pratik kaplama davranışı sağlar.

2) Soda tek başına erimiş alüminyumdan hidrojeni uzaklaştırabilir mi?

Sodyum karbonat hidrojen kaçışına yardımcı olan kabarcık oluşumunu teşvik edebilir, ancak soda tek başına yüksek kaliteli dökümlerde tam gaz giderme için tipik olarak yetersizdir. En iyi diğer yöntemlerle birlikte çalışır.

3) Tuz eritme işlemi operatörler için güvenli midir?

Ön ısıtma, ekstraksiyon ve kişisel koruyucu ekipman ile uygun şekilde kullanıldığında, tuz eritme işlemi güvenli bir şekilde gerçekleştirilebilir. Temel riskler arasında duman, toz ve nem ile reaksiyonlar yer alır; kontroller bu tehlikeleri azaltır.

4) Tuz keki nasıl bertaraf edilir veya yeniden kullanılır?

Birçok tesis, tuzları ve artık metali geri kazanmak için yıkama, arıtma veya termal işleme yoluyla tuz kekini geri kazanır. Geri dönüşüm maliyetleri ve atık hacimlerini azaltır.

5) Tuz akıtma alaşım kimyasını değiştirecek mi?

Flakslama, eser kirleticileri giderebilir ve klorür veya florür reaksiyonları yoluyla yüzey kimyasını değiştirebilir; ancak, doğru formüle edilmiş flakslar doğru kullanıldığında yığın alaşım bileşimini önemli ölçüde değiştirmez. Spektrometri ile doğrulayın.

6) Soda fazla kullanıldığında gözenekliliği artırır mı?

Aşırı karbonat dozajı, gazları uzaklaştırmak yerine hapseden köpüklenme veya dengesiz kabarcıklanmaya neden olabilir. Kontrollü dozajlama ve denemeler bu tür sorunları önler.

7) Yüksek bütünlüklü parçalar için hangisi daha iyidir: flakslama mı yoksa döner gaz giderme mi?

Döner inert-gaz gaz giderme, kritik bileşenler için tipik olarak üstün hidrojen kontrolü sağlar. Akışkanlaştırma, oksit giderme ve hurda işleme için değerli olmaya devam etmektedir. Kombine bir yaklaşım genellikle en iyi sonuçları verir.

8) Modern ekipman kullanarak flaksları ortadan kaldırabilir miyim?

Gelişmiş gaz giderme ve filtreleme akışkan bağımlılığını azaltır, ancak bazı hurda akışları veya hızlı eritme koşulları hala tuz kapaklarından yararlanır. Ekipman yatırımları, sermaye giderlerini daha düşük sarf malzemeleri ve atıklarla takas eder.

9) Florür içeren flakslar gerekli midir?

Florür katkıları oksit parçalanmasını ve reaktiviteyi iyileştirir ancak emisyon endişelerini artırır; birçok işletme çevresel nedenlerle florürü azaltılmış veya florürsüz formüller kullanır.

10) Küçük dökümhaneler tuz + sodayı güvenli bir şekilde kullanmaya nasıl başlamalıdır?

Ticari olarak hazırlanmış flaks tabletleri ile başlayın, küçük kontrollü denemeler yapın, iyi bir yerel ekstraksiyon kurun ve eğitim için bir flaks tedarikçisi ile ortaklık kurmayı düşünün. Mümkün olduğunda flaks kullanımını periyodik inert-gaz gaz giderme ile birleştirin.

Nihai tavsiyeler

- Temsili eriyikler üzerinde flaks bileşimini ve dozajını doğrulayın.

- Nem tehlikesini azaltmak için flaksı önceden ısıtın.

- Zorlu dökümler için flakslamayı mekanik gaz giderme ve filtreleme ile birleştirin.

- Ekonomik olarak mümkün olan yerlerde tuz keki geri dönüşüm planlarını uygulayın.

- Operatör güvenliğini ve mevzuata uygunluğu artırmak için düşük emisyonlu flaks formülasyonlarını veya tablet formatlarını göz önünde bulundurun.

Kısa ürün yerleştirme

ADtech eriyik hazırlama için entegre çözümler sunar: minimum kimyasal kalıntı üretirken hidrojen içeriğini azaltan gaz giderme üniteleri, flakslamadan sonra inklüzyonları gideren derin yatak filtreleme sistemleri ve erimiş alüminyumun son parlatılması için yüksek performanslı seramik filtre plakaları. ADtech ekipmanının kontrollü tuz flakslama ve hedeflenen sodyum karbonat dozajlaması ile eşleştirilmesi, daha düşük hurda oranlarıyla güvenilir döküm kalitesi sağlar.

Referanslar

- Milani, V. ve diğerleri. “Erimiş Alüminyum İşleme için Katı Tuz Akışkanları,” Metaller, 2023.

- Hiraki, T. ve diğerleri. “Alüminyum Geri Dönüşümü için Tuz Akısının Rafine Edilebilirliği için Termodinamik Analiz,” MDPI / Malzemeler, 2014.

- Lofstrom, G. “Solid Salt Fluxing of Molten Aluminum,” Yüksek Lisans Tezi, Ohio Eyalet Üniversitesi, 2013.

- Roy, R.R., Utigard, T.A., “Alüminyum ve NaCl-KCl bazlı akışkanlar arasındaki arayüzey gerilimi,” Malzeme Araştırmaları Dergisi, 1998.

- Akı türleri ve uygulamaları hakkında sektörel özet sayfaları ve ürün notları.