Bir alüminyum döküm hattına kurulan derin yatak filtrasyon ekipmanı, kalın gözenekli bir yatak içinde mikron altı ve mikron ölçekli inklüzyonları yakalar, kalıplara akışı stabilize eder ve yüzey kusurlarını ve iç süreksizlikleri önemli ölçüde azaltır. ADtech derin yatak sistemleri uygun seramik ortam ve doğru ön ısıtma ile eşleştirildiğinde, dökümhaneler ilk geçiş veriminde ölçülebilir iyileşmeler, daha az işleme hurdası ve tutarlı metalurjik kalite elde ederken, birçok ince yataklı veya yalnızca yüzey filtrelerine kıyasla ömür boyu filtrasyon maliyetini düşürür.

Ürüne genel bakış ve kullanım amacı

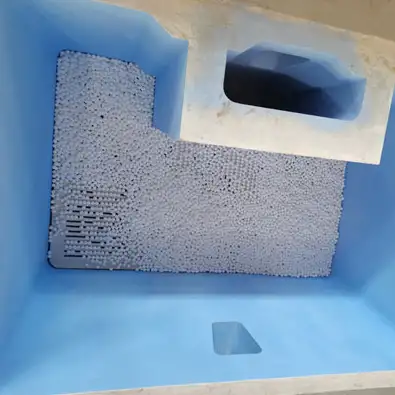

ADtech derin yatak filtrasyon ekipmanı, kalıp dolumundan önce titiz partikül giderme ve akış koşullandırma gerektiren alüminyum dökümhaneleri için tasarlanmıştır. Sistem, inklüzyonları sadece yüzeyde değil, filtrenin derinliğinde hapseden, tasarlanmış seramik veya sinterlenmiş ortamdan yapılmış çok katmanlı gözenekli bir yatak kullanır. Bu derin yakalama mekanizması, dökümlerde lekelere ve zayıf noktalara neden olan ince cüruf, oksit filmleri, seramik tozu ve serseri parçacıkların üstün bir şekilde giderilmesini sağlar. Ekipman, kontrollü kafa kaybı ve uzun filtre ömrünün öncelikli olduğu yerçekimi dökümü, düşük basınç ve bazı yarı sürekli döküm senaryoları için uygundur.

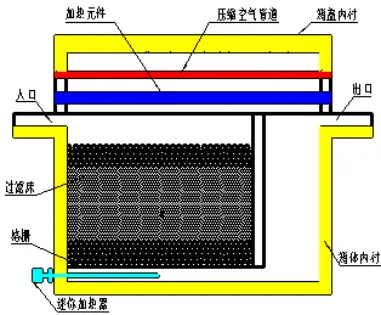

Derin yatak filtrasyonu nasıl çalışır?

Derin yatak yakalama prensipleri

Erimiş metal üç boyutlu bir gözenek ağından akar. Partikül tutma, durdurma, ataletle sıkıştırma, payanda yüzeylerine difüzyon ve çok noktalı yapışma yoluyla gerçekleşir. Zamanla partiküller yatak içinde birikerek, yıkıcı akış tıkanması olmadan yakalama verimliliğini artıran iç tıkanma katmanları oluşturur.

Akış koşullandırma etkisi

Yatak, kaotik metal hareketini daha düzgün, laminer bir akışa dönüştürür. Bu da sıçramayı ve gaz sürüklenmesini azaltır ve akışla ilgili gözeneklilik oranını düşürür. Doğru boyutlandırılmış yataklar ayrıca yolluk noktalarındaki türbülansı azaltarak kalıp dolumunu iyileştirir ve yeniden işlemeyi azaltır.

| Özellik | Seramik Köpük Filtre (CFF) | Derin Yatak Filtrasyonu (DBF) |

| Dahil Etme Çıkarma Boyutu | > 20 - 40 μm | < 5 - 10 μm (Ultra İnce) |

| Filtrasyon Verimliliği | 60% – 80% | 95% - 99%+ |

| Metal Kalite Sınıfı | Ortak / Standart | Havacılık / Folyo / Lito |

| Bakım Döngüsü | Döküm başına değişim | Sürekli (Aylar/Yıllar) |

ADtech ürün farklılaştırıcıları

-

Alüminyum eriyikleri altında kimyasal stabilite için yüksek silikon uyumlu yatak destekleri.

-

Katmanlı medya seçenekleri – geçirgenlik ve yakalama arasında denge sağlamak için kaba-ince gradasyon.

-

Termal şoku önlemek için hızlı ön ısıtma ceketleri ve kontrollü ısıtma bölgeleri.

-

Hızlı değişim ve daha az arıza süresi için modüler kasetler.

-

Lokal erozyonu en aza indirmek için tasarlanmış nozul ve manifold tasarımları.

-

Kafa kaybı kaydı ve tahmini değişim için veriye hazır enstrümantasyon.

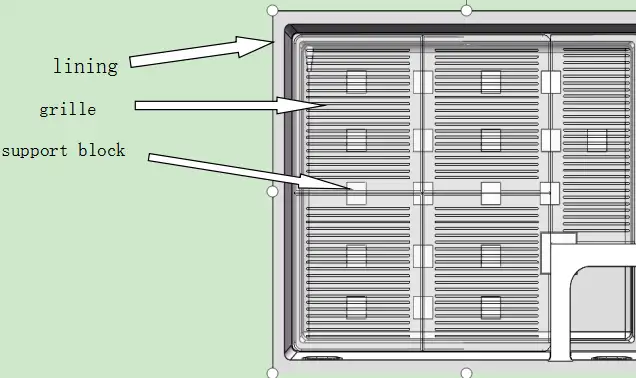

Tipik konfigürasyonlar ve medya seçenekleri

Tablo 1: Medya katmanlama örnekleri

| Katman | Tipik kompozisyon | Amaç |

|---|---|---|

| Üst kaba tabaka | Sinterlenmiş alümina veya kaba köpük (8-15 PPI) | Büyük çapakları yakalar ve akışı eşit olarak dağıtır |

| Orta geçiş katmanı | Orta PPI köpük veya sinterlenmiş granüller (15-30 PPI) | Orta büyüklükteki partikülleri yakalar ve kanalizasyonu önler |

| İnce parlatma tabakası | Yüksek PPI köpük veya yapıştırılmış seramik yapağı (30-60 PPI) | Mikron altı kalıntıları yakalama ve laminer çıkış üretme |

Tablo 2: Yaygın yatak malzemeleri ve özellikleri

| Malzeme | Termal derecelendirme | Tipik uygulama | Avantaj |

|---|---|---|---|

| Yüksek saflıkta alümina | 900-1200°C | Genel alüminyum döküm | Uygun maliyetli, iyi kimyasal stabilite |

| SiC takviyeli alümina | 1000-1200°C | Aşındırıcı eriyikler, ağır bisiklet sürme | Geliştirilmiş tokluk ve termal şok direnci |

| Zirkonya ile zenginleştirilmiş | >1100°C | Özel veya zorlu koşullar | En yüksek kimyasal stabilite, yüksek maliyet |

| Sinterlenmiş seramik yapağı | 850-1100°C | Son cilalama | Mükemmel ince partikül yakalama |

Performans ölçütleri ve hedef sonuçlar

Belirlenecek ve izlenecek temel performans göstergeleri:

-

Metalografi ile ölçülen inklüzyon azalma oranı (sayı ve alan).

-

Azaltılmış Basınç Testi iyileştirmesi (RPT endeksi azaltma).

-

Tasarım akışında ve izin verilen dökme yüksekliğinde kafa kaybı.

-

Çalışma saati veya dökme ton olarak tüketilebilir ömür.

-

İlk geçiş verim artışı ve hurda azaltma yüzdesi.

Boyutlandırma ve seçim kılavuzu

Yatak alanı ve kalınlığını dökme kütlesi, dökme yüksekliği, yolluk tasarımı ve kabul edilebilir yük kaybına göre seçin. Kaba bir kural kullanın:

-

Küçük partiler (döküm başına ≤ 200 kg): kompakt yatak, daha kalın parlatma tabakası.

-

Orta üretim (dökme başına 200-1000 kg): daha geniş yüzey alanına sahip katmanlı yatak.

-

Yüksek verimli veya sürekli beslemeler: kademeli kartuş değişimi ve otomatik besleme ile geniş alanlı yataklar.

Tablo 3: Boyutlandırma başlangıç noktaları

| Üretim sınıfı | Yatak alanı (mm²) | Tipik kalınlık (mm) | Notlar |

|---|---|---|---|

| Küçük parti | 200 x 200 | 25-50 | İnce yüzeyler için daha yüksek PPI üst katman kullanın |

| Orta hacimli | 300 x 300 ila 400 x 400 | 50-75 | Akış ve filtrasyon ömrünü dengeleyin |

| Yüksek verim | 500 x 500+ veya paralel bankalar | 75-100 | Düşük yük kaybı için birden fazla paralel yatak düşünün |

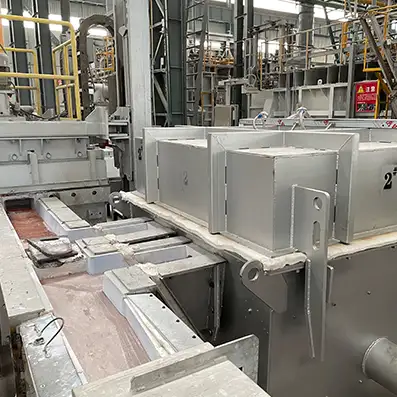

Kurulum ve devreye alma kontrol listesi

-

Doğru montajı ve pota veya transfer yolluk ile hizalamayı onaylayın.

-

Nemi gidermek için yatağı ve muhafazayı kademeli olarak eriyik veya belirtilen ön ısıtma sıcaklığına kadar ısıtın.

-

Baypası önlemek için sızdırmazlık yüzeylerini ve contaları doğrulayın.

-

Enstrümantasyon kurun – diferansiyel basınç dönüştürücü, termokupllar, döküm sayaçları.

-

İlk üretim dökümünden önce temel RPT ve dahil etme analizini gerçekleştirin.

-

Reçeteyi oluşturun: dökme yüksekliği, dökme hızı ve yatak değiştirme eşikleri.

En iyi operasyon uygulamaları

-

Kontrollü bir ön ısıtma programı uygulayın ve dökmeden önce yatak tertibatını ısıtın.

-

Her dökme partisinden sonra yük kaybını kaydedin; eşik artışları için alarmlar kurun.

-

Yatak üzerindeki yükü azaltmak için düzenli olarak yukarı yönde sıyırma işlemi gerçekleştirin.

-

Flux kullanılıyorsa, üst katmanlarda flux birikimini en aza indirmek için flux uygulamasını ve sıyırmayı zamanlayın.

-

Diğer yataklar hizmette kalırken soğutma ve denetime izin vermek için sürekli çalışma gerekiyorsa yatakları döndürün veya kademelendirin.

Bakım, aşınma ve beklenen hizmet ömrü

Derin yataklar tipik olarak ince filtrelerden daha uzun ömürlüdür çünkü yakalama sadece yüzeye değil derinliğe dağılır. Beklenen ömür kontaminasyon yüküne bağlıdır; tipik servis sıklığı:

-

Her vardiyadan sonra görsel kontrol.

-

Diferansiyel basınç ve akma süresi trendinin haftalık olarak gözden geçirilmesi.

-

İş hacmine bağlı olarak aylık ila üç ayda bir katman değişimi veya kaset değişimi.

-

Her bakım kapanışında tam gövde muayenesi ve refrakter kontrolü.

Tablo 4: Bakım programı

| Aralık | Görev |

|---|---|

| Günlük | Gözle kontrol, ön ısıtma durumunu onaylayın |

| Haftalık | Kafa kaybı için günlük incelemesi, contaları kontrol edin |

| Aylık | Harcanabilir katmanları değiştirin, nozül aşınmasını inceleyin |

| Üç Aylık | Tam demontaj ve refrakter kontrolü |

Güvenlik ve çevresel hususlar

-

Buhar patlamalarını önlemek için kontrollü fırınlarda önceden ısıtın; asla soğuk veya nemli ortam üzerine dökmeyin.

-

Kullanılmış medyayı ve sıkışmış cürufu yerel yönetmeliklere göre yönetin; birçoğu geri kazanılabilir metal içerir.

-

Sıyırma ve filtreleme istasyonlarının yakınında duman emici kullanın; akı dumanı tehlikeli olabilir.

-

İnert atmosferler mevcutsa oksijen veya gaz monitörleri sağlayın; inert gazlar asfiksiyandır.

-

Operatörlerin ısıya dayanıklı KKD giydiğinden ve erimiş metal taşıma protokollerini takip ettiğinden emin olun.

Yaygın sorunları giderme ve çözüm yolları

Tablo 5: Sorun giderme matrisi

| Semptom | Kök neden | Düzeltici faaliyet |

|---|---|---|

| Ani basınç yükselmesi | Üst katmanın tıkanması | Dökmeyi durdurun, üst katmanı değiştirin veya kaseti değiştirin |

| Filtre yatağı çatlaması | Termal şok veya darbe | Ön ısıtmayı doğrulayın, taşıma prosedürlerini inceleyin |

| Kalıcı yüzey kalıntıları | Yukarı akış kirlenmesi veya baypas | Contaları kontrol edin, yukarı akış sıyırma ve gaz giderme işlemlerini inceleyin |

| Çıkışta hızlı erozyon | Yüksek yerel akış hızı | Nozulu yeniden tasarlayın, erozyona dayanıklı uç ekleyin |

| Beklenenden daha kısa filtre ömrü | Aşırı akı birikimi veya aşındırıcı kirleticiler | Akı uygulamasını ve yukarı akış temizliğini ayarlayın |

Gaz giderme ve aşağı akış filtrasyonu ile entegrasyon

Derin yatak ekipmanı, eriyik temizleme hattının bir parçasını oluşturur. Tipik sıra:

-

Çözünmüş hidrojeni gidermek için gaz giderme (döner veya vakum).

-

Kapsülleri yakalamak ve akışı stabilize etmek için derin yatak filtrasyonu.

-

Kritik parçaların yüzey kalitesini sağlamak için son parlatma filtresi veya hassas plaka.

Bu adımların koordine edilmesi metal kalitesini en üst düzeye çıkarır ve yatak ömrünü uzatır.

Ekonomik gerekçelendirme ve yatırım getirisi modellemesi

Değer sürücüleri:

-

Azaltılmış hurda ve yeniden işleme.

-

Alt akış işleme ve son işlem.

-

Müşteri retleri ve garanti talepleri azaldı.

-

Daha uzun yatak ömrü ve daha az sıklıkta değişim sayesinde daha düşük ömür boyu filtreleme maliyetleri.

Tablo 6: Örnek ROI anlık görüntüsü

| Parametre | Örnek değer |

|---|---|

| Yıllık iş hacmi | 3,500 ton |

| Kurulum öncesi kusur oranı | 1.8% |

| Kurulum sonrası kusur oranı | 0.6% |

| Yıllık metal tasarrufu | 42 ton |

| Yıllık tasarruf (metal + işleme) | Sahaya bağlı; açıklayıcı altı rakamlı ABD Doları aralığı |

| Yıllık sarf malzemesi maliyeti | Orta düzeyde; sık kullanılan ince filtrelerden daha düşük |

| Beklenen geri ödeme | Başlangıçtaki kusur oranına bağlı olarak 6-24 ay |

Kesin geri ödeme tahminleri için gerçek verileri yakalamak üzere kısa bir saha pilot uygulaması yapın.

Ürün özellikleri örneği

-

Gövde malzemesi: yüksek silikonlu refrakter astarlı çelik kabuk.

-

Ortam: alümina, SiC veya zirkonya seçeneklerinde modüler katmanlı kartuşlar.

-

Isıtma: elektrikli ceket artı yalıtımlı kapak; isteğe bağlı indüksiyon ön ısıtma.

-

Enstrümantasyon: diferansiyel basınç sensörü, termokupllar, kayıt için dijital HMI.

-

Değiştirme: hızlı değiştirme için manuel kelepçe veya hidrolik kaset sistemi.

-

Verim aralığı: küçük potalardan çok tonlu sürekli sistemlere kadar özel.

Vaka çalışmaları

Orta hacimli bir tesis ADtech derin yatak modüllerine ve entegre gaz giderme işlemine geçti. Sonuç: 6 ay içinde yüzey kusurlu ayırmalarda 45% azalma ve ton başına toplam filtrasyon maliyetinde 30% azalma.

Derin Yatak Filtrasyonu (DBF): Teknik SSS

1. İnce yüzeyli filtrelere kıyasla derin yataklı filtrenin temel avantajı nedir?

2. Derin yatak ortamını nasıl önceden ısıtmalıyım?

3. Derin yatak üniteleri sürekli döküm hatları için kullanılabilir mi?

4. Bir yatağın ne zaman değiştirileceğine karar vermede hangi araçlar yardımcı olur?

5. Derin yataklar dökme yükseklik sınırlarını etkiler mi?

6. Derin yatak ortamı geri dönüştürülebilir mi?

7. Derin yataklar akışkanlık pratiği ile nasıl etkileşime girer?

8. Ağır çevrim için hangi yatak malzemesi seçilmelidir?

9. Tipik iş yükleri altında derin bir yatak ne kadar dayanır?

10. Bir tedarikçi hangi belgeleri sağlamalıdır?

Sorun giderme hızlı referansı

-

Yükselen yük kaybı: tıkanma olup olmadığını kontrol edin ve üst katmanları değiştirin; yukarı akış sıyırmasını kontrol edin.

-

Ortamda çatlaklar veya kırıklar: termal şok riski için ön ısıtma ve taşıma adımlarını gözden geçirin.

-

Kalıcı inklüzyonlar: bypass için geçişi analiz edin ve kenar sızıntısı olmadığını doğrulayın.

-

Yüksek nozul erozyonu: erozyon ekleri ekleyin ve akış hızını gözden geçirin.