Özel olarak tasarlanmış prekast refrakter şekiller, üstün yoğunluk, tutarlı fiziksel özellikler ve önemli ölçüde azaltılmış kurulum süresi sunarak geleneksel sahada dökülen astarlardan daha iyi performans gösterir. ADtech prekast bileşenlerine geçiş yapan endüstriyel tesisler, geleneksel monolitik kurulumlara kıyasla ortalama 40% daha az duruş süresi ve kaplama hizmet ömründe 25% uzama yaşamaktadır. Bu verimlilik, yerinde karıştırma, kürleme ve fırınlama değişkenlerini ortadan kaldıran kontrollü üretim ortamlarından kaynaklanmaktadır. Kritik ısıl işlem aşamasını özel tesisimize kaydırarak, teslimattan hemen sonra yüksek sıcaklıkta hizmete hazır bir ürün sunuyoruz.

Yüksek Performanslı Prekast Şekillerin Arkasındaki Mühendislik

Dayanıklı bir refrakter şekli oluşturmak döküm işleminden çok önce başlar. Hassas mühendislik ile başlar. Standart tuğlaların aksine, prekast şekiller karmaşık mekanik bileşenler gibi işlev görür. Termal şoka, mekanik aşınmaya ve kimyasal saldırılara aynı anda dayanmaları gerekir.

Termal Stres Analizi ve Geometri

Bir şeklin geometrisi, ısıyla nasıl başa çıkacağını belirler. Keskin köşeler ve düzensiz kesitler gerilim yükselticileri oluşturur. Bunlar, hızlı sıcaklık değişimleri sırasında çatlakların başladığı noktalardır. ADtech mühendisleri termal yükleri simüle etmek için Sonlu Elemanlar Analizini (FEA) kullanır. Yuvarlatılmış kenarlara ve tek tip duvar kalınlığına öncelik veriyoruz. Bir tasarım kalın kesitlerden ince kesitlere geçiş gerektirdiğinde, kademeli konikler uyguluyoruz. Bu yaklaşım ısının blok boyunca eşit olarak dağılmasını sağlar.

Ankraj Sistemi Entegrasyonu

Ankrajlar büyük prekast yapıların bel kemiğidir. Yanlış ankraj yerleşimi, betonun metalik veya seramik destekten koptuğu yıkıcı arızalara yol açar.

Ankraj sistemlerini üç faktöre dayalı olarak tasarlıyoruz:

-

Ağırlık dağılımı: Daha ağır bloklar için güçlendirilmiş alaşım kancalar gerekir.

-

Termal genleşme payı: Metal, refrakter betondan daha fazla genleşir. Bir tampon bölge oluşturmak için ankrajları bitümastik boya veya plastik kapaklarla kaplıyoruz.

-

Malzeme uyumluluğu: Ankrajın metalürjisi fırının maksimum servis sıcaklığına uygun olmalıdır.

Teknik Not: 1100°C'nin (2012°F) üzerindeki çalışma sıcaklıklarında, oksidasyonu ve mukavemet kaybını önlemek için seramik ankrajlar veya yüksek dereceli paslanmaz çelik (310S veya Inconel) öneriyoruz.

Malzeme Seçimi: Uzun Ömür için Formülasyon

Prekast bir şeklin performansı büyük ölçüde hammaddelere bağlıdır. Genel döküm malzemeleri kullanmıyoruz. ADtech, müşterinin operasyonel ortamına göre özel karışımlar formüle eder.

Toplam ve Matris Optimizasyonu

Şeklin “iskeleti” agregadır. Aşınma direnci veya termal iletkenlik ihtiyacına bağlı olarak erimiş alümina, tabular alümina veya silisyum karbür kullanırız. “Matris”, iskeleti bir arada tutan ince toz ve bağlayıcıdır.

Partikül Boyutu Dağılımını (PSD) dikkatlice kontrol ediyoruz. Büyük, orta ve ince partikülleri tam oranlarda karıştırarak maksimum paketleme yoğunluğu elde ediyoruz. Bu da gözenekliliği azaltır. Düşük gözeneklilik, erimiş cürufun veya aşındırıcı gazların bloğa nüfuz etmesini önler.

Gelişmiş Yapıştırma Mekanizmaları

Geleneksel çimento bağları orta sıcaklıklarda zayıflayabilir. Biz gelişmiş yapıştırma teknolojileri kullanıyoruz:

-

Düşük Çimentolu Dökülebilir Malzemeler (LCC): Daha az kalsiyum alüminat çimentosu içerir. Bu da yüksek sıcaklıklarda daha yüksek mukavemet sağlar.

-

Fosfat Bağları: Hızlı onarım ve asit cürufuna karşı direnç gerektiren uygulamalar için idealdir.

-

Sol-Gel Yapıştırma: Kurumayı hızlandıran ve alkali saldırısına karşı direnci artıran bir kolloidal silika bağı.

Tablo 1: ADtech Prekast Şekiller için Ortak Malzeme Özellikleri

| Malzeme Türü | Alümina İçeriği (%) | Yığın Yoğunluğu (g/cm³) | Maksimum Servis Sıcaklığı (°C) | Birincil Uygulama |

| AD-HighAl 60 | 60% | 2.55 | 1600 | Genel fırın kaplamaları, duvarlar |

| AD-Tabular 90 | 90% | 2.95 | 1800 | Brülör boruları, delta kesitler |

| AD-SiC 80 | 80% (SiC) | 2.65 | 1500 | Yüksek aşınma alanları, çimento fırını yükselticileri |

| AD-Zirkon 30 | 30% (ZrO2) | 3.60 | 2000 | Cam tank besleyici parçaları |

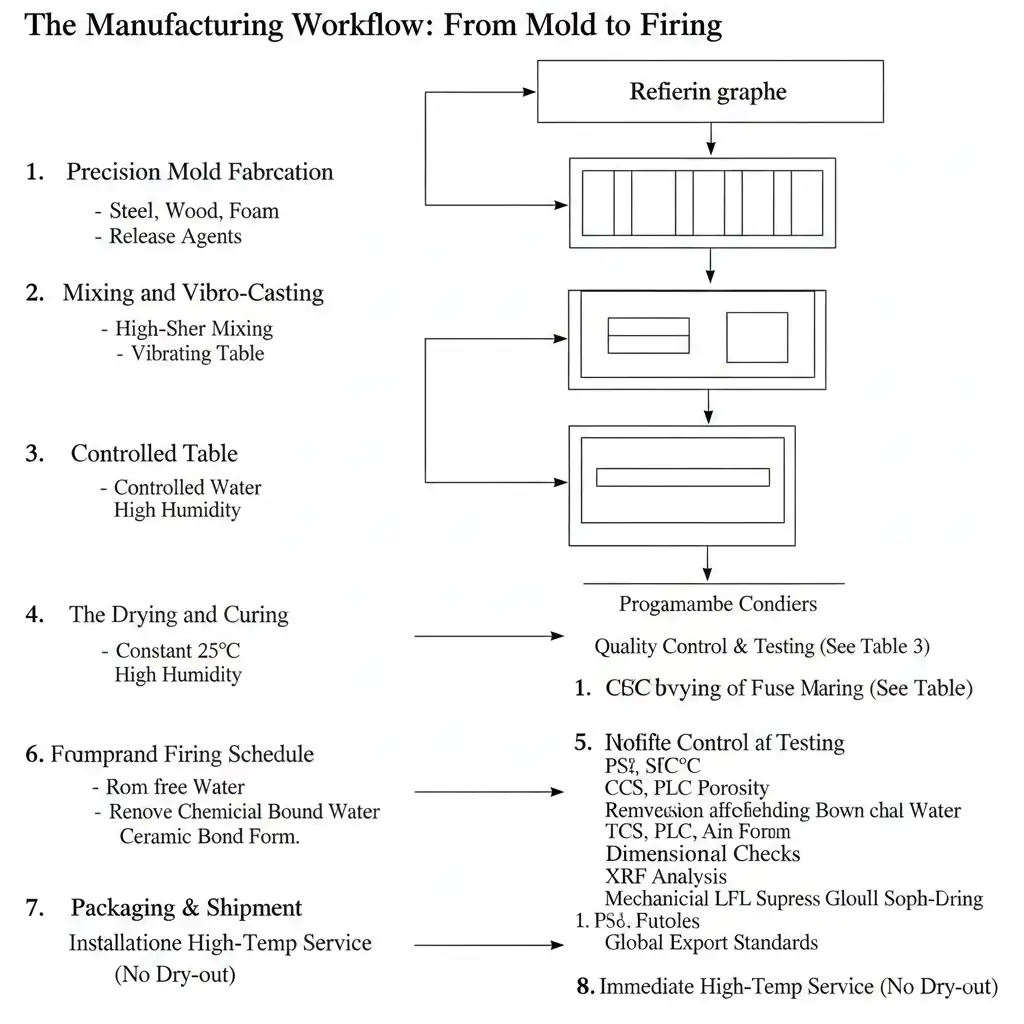

Üretim İş Akışı: Kalıptan Ateşlemeye

Kalite tutarlılığı, bir arka bahçe işletmesini ADtech gibi profesyonel bir üreticiden ayırır. Üretilen her şekil için sıkı bir protokole bağlıyız.

1. Hassas Kalıp İmalatı

Kalıp, boyutsal doğruluğu belirler. Çelik, ahşap veya yüksek yoğunluklu köpük kalıplar kullanıyoruz. Yüksek hacimli üretim için çelik kalıplar tercih edilir çünkü yüzlerce döngü boyunca toleransı korurlar. Kalıp yüzeyi, nihai üründe pürüzsüz bir yüzey sağlamak için ayırıcı maddelerle işlenir.

2. Karıştırma ve Vibro Döküm

Su ilavesi en kritik değişkendir. Çok fazla su gözenekler oluşturur; çok az su ise bal peteği oluşumuna neden olur. Katkı maddelerini minimum su ile aktive etmek için yüksek parçalayıcı kanatlı karıştırıcılar kullanıyoruz.

Döküm sırasında kalıp titreşimli bir masa üzerine oturur. Frekansı, dökülebilir malzemenin tiksotropik özelliklerine uyacak şekilde ayarlıyoruz. Bu, hava kabarcıklarını dışarı atmaya zorlar ve malzemenin kalıbın her yarığını doldurmasını sağlar.

3. Kontrollü Kürleme Koşulları

Kürlenme, bağlayıcının hidratlaşmasını ve güçlü kimyasal bağlar oluşturmasını sağlar. Bu süreç sıcaklık ve neme duyarlıdır. ADtech kürleme odaları yüksek nem seviyeleri ile sabit 25°C (77°F) sıcaklıkta tutulur. Şekil hala yeşilken (fırınlanmamış) çatlakların oluşmasını önlemek için ekzotermi (kimyasal reaksiyon tarafından üretilen ısı) izliyoruz.

4. Kurutma ve Fırınlama Programı

Bu, prekast şekillerin birincil avantajını kazandığı yerdir. Refrakter betondan suyu çıkarmak aceleye getirilirse tehlikelidir. Su buhara dönüşür ve bloğu patlatabilir.

Programlanabilir gaz yakıtlı fırınlar kullanıyoruz. Sıcaklık yavaşça yükselir:

-

Ortam sıcaklığından 110°C'ye kadar: Serbest suyun uzaklaştırılması.

-

110°C ila 350°C: Kimyasal olarak birleştirilmiş suyun uzaklaştırılması.

-

350°C ila 800°C: Seramik bağ oluşumu.

Neden Tuğla veya Monolitik Yerine Prekastı Seçmelisiniz?

Birçok tesis yöneticisi, standart tuğlalardan veya sahada dökülen dökme malzemelerden geçiş yapmakta tereddüt etmektedir. Ancak operasyonel veriler prekasta geçişi desteklemektedir.

Kurulum Değişkenlerinin Ortadan Kaldırılması

Saha kurulumu kaotiktir. Toz, değişen ortam sıcaklıkları ve karıştırma sırasında insan hatası nihai kaliteyi etkiler. Prekast şekiller bir fabrikada yapılır. Ürün sahanıza ulaşmadan önce kalitesi doğrulanır.

Kurulum Hızı

Binlerce tuğlanın döşenmesi haftalar alır. Büyük prekast blokların yerleştirilmesi ise günler alır. Prekast şekiller zaten fırınlanmış olduğundan, kurulumdan sonra uzun bir “kuruma” döngüsü gerçekleştirmeniz gerekmez. Fırını neredeyse hemen çalışma sıcaklığına yükseltebilirsiniz.

Tablo 2: Refrakter Astarlama Yöntemlerinin Karşılaştırılması

| Özellik | Standart Bricking | Saha Dökümlü Monolitik | ADtech Prekast Şekiller |

| Kurulum Hızı | Yavaş (El emeği yoğun) | Orta (Kalıp gerektirir) | Hızlı (Vinç/asansör yardımı) |

| Eklemler (Zayıf Noktalar) | Birçok eklem | Birkaç eklem | Tasarlanmış kilitli bağlantılar |

| Kurutma Gerekli | Hayır | Evet (3-7 gün yerinde) | Hayır (Önceden ateşlenmiş) |

| Malzeme Yoğunluğu | Yüksek | Değişken | Sürekli Yüksek |

| İşçilik Maliyeti | Yüksek | Orta | Düşük |

Ağır Sanayide Kritik Uygulamalar

ADtech prekast çözümleri, ısının hem bir araç hem de bir tehdit olduğu sektörlere hizmet etmektedir.

Çimento ve Kireç Endüstrisi

Döner fırındaki burun halkası ve brülör borusu aşırı termal şok ve klinkerden kaynaklanan aşınmaya maruz kalır. Buradaki prekast bloklar ısı altında deforme olmadıkları için çelikten daha uzun ömürlüdür. Ayrıca soğutucu boğa burnu ve üçüncül hava kanalı damperleri için de şekiller tedarik ediyoruz.

Çelik ve Alüminyum

Çelik potalarda, prekast alt darbe pedleri erimiş metalin vurulma kuvvetine dayanır. Alüminyum fırınları için, ıslatmayan formülasyonlarımız rampalarda ve ocaklarda korundum büyümesini önler.

Petrokimya Isıtıcıları

Reformerlerdeki brülör karoları alev şeklini tanımlar. Bunlar bozulursa, alev çarpması proses tüplerine zarar verebilir. Yüksek hassasiyetli brülör karolarımız alev için doğru aerodinamiği sağlar.

Vaka Çalışması: Vietnam'da Çimento Fabrikası Optimizasyonu

Zaman: Mart 2023

Konum: Ha Nam Eyaleti, Vietnam

Müşteri: Büyük ölçekli bir Portland çimentosu üreticisi (Gizlilik için adı saklı tutulmuştur)

Meydan okuma:

Müşteri, fırın brülör borusunda tekrarlanan arızalar yaşıyordu. Orijinal kaplama sahada uygulanan bir tabanca karışımıydı. Yoğun titreşim ve termal döngü (1400°C) nedeniyle kaplama her 3 ila 4 ayda bir çatlıyor ve düşüyordu. Bu durum planlanmamış duruşları zorunlu kılıyor ve tesise üretim kaybı olarak günde yaklaşık $150.000'e mal oluyordu.

ADtech Çözümü:

Prekast tasarıma dönüşüm önerdik.

-

Tasarım: AD-Tabular 90 (Yüksek saflıkta alümina) kullanarak segmentli bir altıgen sistem tasarladık.

-

Demirleme: Brülör borusu üzerinde kayan çelik bir manşona önceden kaynaklanmış 310 kalite paslanmaz çelikten yapılmış V-anchor'lar kullandık.

-

İmalat: Şekiller döküldü, kürlendi ve tüm suyun uzaklaştırıldığından emin olmak için tesisimizde 600°C'de pişirildi.

Sonuç:

Kurulum, tabancalama ve kurutma için normal 48 saat yerine 12 saat sürdü. Fırın hemen ateşlendi.

-

Yaşam süresi: Yeni brülör boru kaplaması şu anda faaliyettedir 14 ay ve hâlâ iyi performans gösteriyor.

-

Tasarruf: Müşteri üç kapanma döngüsünden kaçınarak tahmini bir tasarruf sağladı $1,8 milyon yıl boyunca üretim kayıplarında.

Kalite Kontrol ve Test Standartları

Şeffaflık sayesinde güveni koruyoruz. ADtech prekast şekillerinin her partisi laboratuvarımızda titiz testlerden geçirilir. ASTM ve ISO test protokollerini takip ediyoruz.

Fiziksel Mülk Doğrulaması

Ana üretimin yanı sıra test küpleri de döküyoruz. Bu küpler aşağıdakiler için test edilir:

-

Soğuk Kırma Dayanımı (CCS): Bloğun yapısal yükleri taşıyabilmesini sağlamak.

-

Kalıcı Doğrusal Değişim (PLC): Şeklin yüksek ısıda büzülmeyeceğini veya aşırı genişlemeyeceğini doğrulayın.

-

Gözeneklilik: Archimedes yöntemiyle onaylandı.

Boyutsal Tolerans Kontrolü

Prekast bir şekil mükemmel bir şekilde oturmalıdır. Toleranslar gevşek olursa boşluklar oluşacaktır. Bu boşluklar ısının kaplamayı geçmesine ve çelik kabuğa zarar vermesine izin verir. Tüm boyutların ±2 mm (veya istek üzerine daha dar) içinde olmasını sağlamak için lazer ölçüm araçları kullanıyoruz.

Tablo 3: ADtech Kalite Güvence Ölçütleri

| Test Parametresi | Standart Kullanılmış | Frekans | Kabul Kriterleri |

| Kimyasal Bileşim | X-Işını Floresansı (XRF) | Her Parti | ±1% spesifikasyon dışı |

| Yığın Yoğunluğu | ASTM C134 | Her Parti | > Spesifikasyon Minimum |

| Soğuk Kırma Dayanımı | ASTM C133 | Her Parti | > Spesifikasyon Minimum |

| İç Kusurlar | Ultrasonik Test | Rastgele Nokta Kontrolü | 3mm'den fazla iç boşluk yok |

Yaygın Refrakter Sorunlarının Giderilmesi

En iyi malzemelerle bile, çalışma koşulları değişirse sorunlar ortaya çıkabilir. Sorunları şu şekilde teşhis ediyoruz.

Termal Dökülme

Bir şekil sıcak yüzeye paralel katmanlar halinde çatlarsa, bu termal dökülmedir. Bu durum, sıcaklık değişimleri çok hızlı gerçekleştiğinde meydana gelir.

-

Düzelt: Karışımı organik lifler içerecek şekilde ayarlıyoruz. Bu lifler yanarak buharın çıkmasını sağlayan ve esneklik sağlayan küçük kanallar bırakır.

Yapısal Dökülme

Bu, cüruf tuğlaya nüfuz ettiğinde ve kimyasını değiştirdiğinde meydana gelir. Nüfuz eden katman bloğun geri kalanından farklı şekilde genişler ve kopar.

-

Düzelt: Cürufu itmek için karışımın yoğunluğunu artırır veya ıslatmayan maddeler (Baryum Sülfat veya spesifik tuzlar gibi) ekleriz.

Çapa Arızası

Beton sağlamsa ancak duvardan düşerse, ankraj başarısız olmuş demektir.

-

Düzelt: Arızalı çapayı analiz ederiz. Eğer erimişse, alaşımı yükseltiriz. Kopmuşsa, uygun genleşme boşlukları olup olmadığını kontrol ederiz.

Refrakter Teknolojisinde Gelecek Trendleri

Sektör “Akıllı Refrakterlere” doğru ilerliyor. ADtech şu anda prekast bloklara aşınma sensörlerinin entegrasyonunu araştırıyor. Bu sensörler kontrol odasına veri göndererek astar kalınlığı kritik bir seviyeye ulaştığında operatörleri uyaracak. Bu kestirimci bakım modeli beklenmedik arızaları tamamen ortadan kaldıracaktır.

Ayrıca, “Nano-Bağlı” dökülebilir malzemeler geliştiriyoruz. Matriste nanoteknoloji kullanarak gözenek boyutunu nanometre aralığına indirebiliyoruz. Bu, şekilleri gaz ve cüruf nüfuzuna karşı neredeyse geçirimsiz hale getirecektir.

Sıkça Sorulan Sorular (SSS)

1. Özel prekast şekiller için teslim süresi nedir?

Tipik olarak teslim süresi 3 ila 5 haftadır. Bu süreye kalıp tasarımı, imalat, döküm, kürleme ve fırınlama dahildir. Kalıp karmaşıklığına bağlı olarak acele siparişler karşılanabilir.

2. Prekast şekilleri kendim kurabilir miyim?

Evet. Şekiller önceden fırınlandığından, montaj mekaniktir (kaynak ankrajları veya cıvatalama). Bununla birlikte, uygun bağlantı sızdırmazlığını sağlamak için bir ADtech süpervizörünün hazır bulunmasını öneririz.

3. Prekast bloklar arasında hangi harcı kullanmalıyım?

Genleşmeye izin vermek için birçok uygulamada harç kullanılmamasını (kuru derzler) öneriyoruz. Sızdırmazlık gerekiyorsa, seramik elyaf örtü veya bloğun kimyasına uyan özel bir phos-bonded harç kullanın.

4. Büyük prekast şekilleri nasıl taşıyorsunuz?

Köpük dolgulu ağır hizmet tipi ahşap kasalar kullanıyoruz. Kritik yüzeyler korunmaktadır. Küresel olarak gönderiyoruz ve ambalajın uluslararası ihracat standartlarına uygun olmasını sağlıyoruz.

5. Atabileceğiniz maksimum ağırlık nedir?

Ağırlığı 5 metrik tona kadar çıkan tekli bloklar döktük. Daha büyük montajlar için, nakliye ve kurulumu kolaylaştırmak amacıyla bölümlere ayrılmış sistemler tasarlıyoruz.

6. Prekast şekiller tuğladan daha mı pahalı?

İlk malzeme maliyeti genellikle standart tuğlalardan daha yüksektir. Ancak kalıbın ortadan kalkması, montaj işçiliğinin azalması ve daha uzun hizmet ömrü hesaba katıldığında, toplam sahip olma maliyeti genellikle daha düşüktür.

7. Mevcut bir şekli bir çizimden kopyalayabilir misiniz?

Evet. 2D PDF çizimlerinden, 3D CAD dosyalarından çalışabilir, hatta çizimler kaybolmuşsa fiziksel bir numuneyi tersine mühendislikle üretebiliriz.

8. Çalışma sırasında bir şekil kırılırsa ne olur?

Prekast kaplamalar modülerdir. Tüm duvarı değil, yalnızca hasarlı bloğu çıkarmanız ve değiştirmeniz gerekir. Acil onarımlar için stokta birkaç yedek şekil bulundurmanızı öneririz.

9. Şekilleriniz hidrojen brülörleri ile uyumlu mu?

Evet. Hidrojen yanması daha yüksek nem içeriği üretir. Hidrojen yakmanın indirgeyici atmosferine ve yüksek su buharı basıncına dayanıklı özel düşük silika formülasyonlarımız bulunmaktadır.

10. Şekillerin kalıba yapışmasını nasıl önlersiniz?

Özel balmumu bazlı veya yağ bazlı ayırıcı maddeler uyguluyoruz. Karmaşık geometriler için, kenarlara zarar vermeden kolay kalıptan çıkarmaya izin vermek için esnek poliüretan kalıp astarları kullanıyoruz.

Refrakter Performansınızı Yükseltmeye Hazır mısınız?

Mevcut astarınız çok sık arızalanıyorsa veya bir sonraki kapatma pencerenizi azaltmanız gerekiyorsa, ADtech size yardımcı olmaya hazırdır. Biz sadece ürün satmıyoruz; güvenilirlik satıyoruz.