Dökümlerdeki gözeneklilik parçaları zayıflatır, basınç bütünlüğünü bozar ve hurda ve yeniden işleme maliyetlerini artırır; dayanıklı, yüksek verimli dökümler elde etmenin en hızlı yolu, temiz metal uygulamaları, iyi tasarlanmış kanal/havalandırma, uygun filtreleme ve gaz giderme ve hedefli denetim ile birlikte gaz içeriği ve katılaşma beslemesinin sistematik kontrolüdür. Katmanlı bir programın uygulanması — metal arıtma (gaz giderme ve akı), seramik köpük filtrasyon, optimize edilmiş kapı ve yükselticiler, kalıp geçirgenlik kontrolü ve proses izleme — genellikle gözeneklilik oranlarını kabul edilebilir sınırlara indirir veya basınç tutan bileşenler için kritik gözenekliliği ortadan kaldırır. Alüminyum dökümhaneleri için, inert gazlı döner gaz giderme ve yüksek kaliteli alümina seramik köpük filtrelerin (AdTech tarafından üretilenler gibi) yanı sıra sıkı sıcaklık ve havalandırma disiplini, döküm bütünlüğünde en büyük tekil iyileştirmeleri sağlar.

Gözeneklilik neden önemlidir?

Gözeneklilik sadece estetik bir sorun değildir. Dökümün içindeki küçük boşluklar gerilme mukavemetini azaltır, yorulma ömrünü kısaltır, sızdırmazlık yüzeylerini tehlikeye atar ve müşteri iadelerine veya hizmet arızalarına neden olur. Basınç taşıyan veya sıvı işleyen parçalarda, izole edilmiş gözenekler bile sızıntılara veya çatlak başlangıç noktalarına neden olabilir. Ekonomik etkisi ölçülebilir: ilk geçiş veriminin düşmesi, döküm sonrası onarımların artması ve müşteri güveninin kaybedilmesi. Bu nedenle, gözenekliliğin önlenmesi her türlü kalite programının merkezinde yer almalıdır.

Gözeneklilik türleri ve bunları nasıl tanıyacağınız

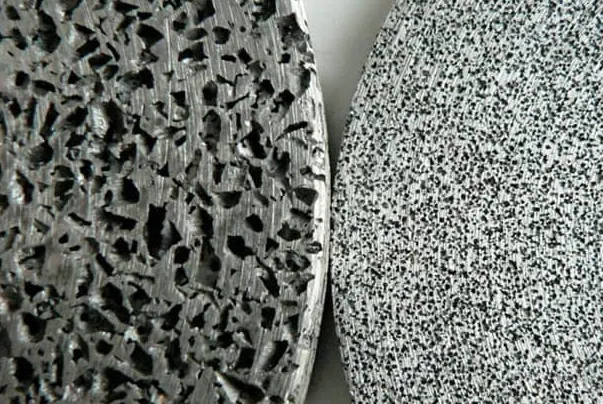

Gaz gözenekliliği

Gaz gözenekliliği, genellikle pürüzsüz iç yüzeylere sahip, neredeyse küresel boşluklar şeklinde görülür. Bu durum, çözünmüş veya sürüklenen gazların katılaşma öncesinde kaçamayan kabarcıklar oluşturmasıyla ortaya çıkar. Alüminyum dökümlerde hidrojen bunun başlıca nedenidir. Tipik belirtiler arasında, kesit üzerinde veya X-ışını ile görülebilen rastgele dağılmış mikro gözeneklilik sayılabilir.

Büzülme gözenekliliği

Büzülme gözenekliliği (katılaşma gözenekliliği olarak da adlandırılır), faz değişimi sırasında metalin beslenemediği yerlerde oluşur. Çekirdekler veya kalın kesitler gibi en son katılaşan bölgelerde birbirine bağlı, köşeli boşluklar şeklinde ortaya çıkma eğilimindedir.

Akış sıkışması gözenekliliği

Türbülanslı metal akışı nedeniyle hapsolmuş hava, akış hatları boyunca veya kesitteki ani değişikliklerin yanında düzensiz boşluklar oluşturur. Genellikle kötü kalıp kapısı veya çok hızlı döküm ile ilişkilidir.

Reaksiyon gözenekliliği

Metal ve kalıp malzemeleri, çekirdek bağlayıcılar veya kaplamalar arasındaki kimyasal reaksiyonların neden olduğu yerel yüzey gözenekliliği. Genellikle yüzeyde lokalize ve görünürdür.

Anahtar deliği ve metalurjik gözeneklilik

Bazı alaşımlar ve işlemler, metalurjik analiz gerektiren alaşım veya işleme özgü gözeneklilik morfolojileri oluşturur.

Tablo 1. Hızlı tanımlama tablosu: gözeneklilik türü, tipik neden, karakteristik görünüm

| Gözeneklilik Türü | Tipik neden | Tipik görünüm |

|---|---|---|

| Gaz gözenekliliği | Çözünmüş gaz (H2), yetersiz gaz giderme, hapsolma | Küresel kabarcıklar, eşit dağılım |

| Büzülme gözenekliliği | Yetersiz beslenme, sıcak noktalar | Merkez hattında düzensiz, birbirine bağlı boşluklar |

| Akış sıkışması | Türbülans, ani geçit | Akış yolları boyunca, yüzeye bağlı |

| Reaksiyon gözenekliliği | Kalıp/çekirdek reaksiyonları | Yerel yüzey çukurları veya hava delikleri |

| Metalurjik gözeneklilik | Alaşım kimyası sorunları | Düzensiz, oksit filmler içerebilir |

Düzeltici önlemlere eşleştirilen temel nedenler

Gözeneklilik, üç faktörden birinin başarısız olması nedeniyle oluşur: gaz mevcuttu ve uzaklaştırılmadı, metal katılaşma sırasında beslenemedi veya kalıp gazlar veya reaksiyonlar oluşturdu. Aşağıda pratik bir eylem planı bulunmaktadır.

Tablo 2: Eylem haritalama nedenleri

| Kök neden | Önleyici tedbirler |

|---|---|

| Yüksek çözünmüş hidrojen | Döner gaz giderme veya vakumlu gaz giderme; kuru akı kullanın; nem kaynaklarını azaltın. |

| Yüzey oksitleri ve kapanımlar | Kızdırma, sıyırma, pota veya döküm yolundaki seramik filtreler. |

| Çalkantılı doldurma | Laminar doldurma için geçidi değiştirin; alt doldurma veya filtre daldırma doldurma kullanın. |

| Yetersiz beslenme | Uygun yükselticiler ve soğutucular ekleyin; kesit kalınlığını değiştirin; yönlü katılaşma. |

| Kalıp/çekirdek gazları (nem) | Kuru çekirdekler, daha düşük kum nemi, havalandırma veya geçirgenliği artırın. |

| Aletler/ekipmanlardan kaynaklanan kontaminasyon | Temiz kepçeler, inert kaplamalı transfer sistemleri kullanın, nemli aletlerden kaçının. |

Metal hazırlığı: gaz giderme ve akı seçimi

Gaz giderme neden önemlidir?

Sıvı alüminyumda hidrojen çözünürlüğü yüksektir ve katılaşma sırasında düşer, bu da hidrojeni çözeltiden kabarcıklar halinde dışarı çıkarır. Dökme öncesinde çözünmüş hidrojeni azaltmak, gaz gözenekliliğini düşürmek için en etkili önlemlerden biridir. Yüksek kaliteli basınç sızdırmaz alüminyum dökümler için tipik hedef hidrojen içeriği 0,1 ml H2/100 g Al aralığının altındadır. Bunu başarmak için kontrollü gaz giderme, iyi fırın uygulamaları ve kuru yük malzemeleri gerekir.

Gaz giderme teknolojileri ve en uygun parametreler

-

Döner inert gaz gaz giderme (rotor): Çözünmüş gazları ayırmak için bir rotor aracılığıyla argon veya azot kabarcıkları ekler. Alaşım için önerilen sıcaklık aralığında çalıştırın. Birçok alüminyum alaşımı için optimum gaz giderme işlemi 710–750 °C civarında gerçekleşir.

-

Vakumlu gaz giderme: Proses yatırımı izin verdiği durumlarda derin gaz gidermede etkilidir; vakum ile karıştırmayı birleştirir.

-

Akı destekli arıtma: Kimyasal akışkanlar (kaplama akışkanları, cüruf giderici akışkanlar, arıtma akışkanları) oksit filmlerin ve daha ağır kalıntıların giderilmesine yardımcı olur. Akışkan, gaz gidermenin yerine geçmez, ancak onu tamamlar. Uçucu madde içeriği düşük akışkanları seçin ve tedarikçinin talimatlarına göre uygulayın.

Pratik not: Aşırı akı kullanımı kirletici maddelerin oluşmasına neden olabilir; dozaj kılavuzlarını izleyin ve numune alma ve hidrojen ölçümü ile doğrulayın.

AdTech ürünleri nasıl uyum sağlar?

AdTech granül akı formülasyonları, oksit filmlerini kırmak ve uçucu kalıntıları en aza indirirken sıyırmayı kolaylaştırmak için tasarlanmıştır. Tekrarlanabilir sonuçlar isteyen alüminyum dökümhaneleri için, döner gaz giderici ve yüksek saflıkta granül akının birleştirilmesi, gazla ilgili kusurların en fazla azalmasını sağlar. AdTech ayrıca, gaz giderme verimliliğini doğrulamak için rutin hidrojen ölçümü (örneğin, azaltılmış basınç testi veya çevrimiçi sensörler) önerir.

Filtreleme: seramik köpük filtreler ve en iyi yerleştirme uygulamaları

Filtrasyon neden gözenekliliği azaltır?

Erimiş metalin filtrelenmesi, gözenekler için çekirdeklenme bölgeleri görevi gören veya besleme yollarını kesintiye uğratan metalik olmayan kalıntıları ve oksitleri giderir. Seramik köpük filtreler, akışı düzgünleştirerek türbülansı azaltırken cüruf ve kırık oksit şeritlerini tutar.

Filtre seçimi ve gözenek boyutu

-

Gözeneklilik derecesi: Yüksek akış hızı için daha kaba gözenekler, kritik uygulamalar için daha ince gözenekler. Akış kısıtlamasını filtreleme verimliliği ile dengeleyin.

-

Malzeme: Yüksek saflıkta alümina seramik köpük filtreler, alüminyumun neden olduğu korozyona karşı dirençlidir ve eriyik maddenin kirlenmesini önler. Alüminyum dökümhanelerinde kullanım için onaylanmış filtreler kullanın.

Doğru yerleştirme ve doldurma tekniği

-

Kızdırma kabı veya döküm sistemine, erimiş metalin filtreyi çıkıştan yukarı doğru doldurmasını sağlayacak bir konuma filtreler takın. Bu, türbülansı azaltır ve sıkışmış gazın aşağı akışa taşınmasını önler. Filtre matrisinde hava sıkışmasını önlemek için filtreyi alttan yavaşça doldurun.

Tablo 3. Filtre yerleştirme kontrol listesi

| Adım | Neden önemli |

|---|---|

| Alttan yukarıya doldurma | Filtrede hava boşluklarının oluşmasını önler, türbülansı azaltır |

| Sıcaklık eşleşmesi | Filtreye termal şok uygulamayın; eriyik akışkanlığını koruyun |

| Destek ve yardım | Akış basıncı altında filtre kırılmasını önleyin |

| Kullanım sonrası inceleme | Filtre doygunluğunu veya hasarını tespit edin |

AdTech'in alümina köpük filtre plakaları, kepçe veya sıralı kullanım için boyutlandırılmıştır ve döküm sırasında filtre hasarı olasılığını azaltmak için önerilen doldurma prosedürleri ve destek çerçeveleri ile birlikte sunulur.

Eriyik işleme, transfer ve dökme teknikleri

Metal, şarjdan kalıba kadar temiz tutulmalıdır.

Kirleticiler, şarj işleme, hurda ilavesi ve transfer sırasında girer. Kapalı eritme, kuru hurda kullanın ve akı ve sıyırma işlemlerini disiplinli bir şekilde sürdürün. Yanmış akı kalıntıları veya çamuru yeniden eritmekten kaçının.

Transfer sistemleri

-

Örtülü kepçeler ve dökme boruları hava ile teması azaltın ve yeniden oksidasyonu sınırlayın.

-

Kontrollü dökme hızı: Yavaş-hızlı-yavaş prensibini kullanın: sıvıyı yavaşça yerleştirmeye başlayın, türbülans olmadan doldurmak için hızlanın, ardından bitirmek için yavaşlayın. Ani hızlanmalar gaz karışmasına neden olur.

Kepçe ve dökme ekipmanı hijyeni

Kepçe astarlarını düzenli olarak kontrol ederek ve alüminyumla uyumlu alümina astarları veya seramik kaplamalar kullanarak aşınmış astarların veya kireçten kaynaklanan kirlenmeyi önleyin.

Gating, yükselticiler ve katılaşma kontrolü

Yönlü katılaşma için tasarım

Risers ve chills'leri, metalin büzülmeyi besleyebilecek risers'lara doğru katılaşacak şekilde düzenleyin. Simülasyon araçlarını kullanarak sıcak noktaları belirleyin ve merkez hattındaki büzülmeyi önlemek için geometriyi değiştirin.

Türbülansı önlemek için geçit açma

-

Laminar akış oluşturmak için iyi şekillendirilmiş döküm kanalları ve akış kanalları kullanın.

-

Hava karışımını azaltmak için pratik olduğunda alt veya daldırılmış geçitleri düşünün.

-

Vorteksleri sınırlamak için köşelere filtreler ve yumuşak geçişler ekleyin.

Yükseltici boyutlandırma ve yerleştirme

Yükselticiler, katılaşmayı beslemek için doğru hacimde ve termal kütlede olmalıdır. Ekzotermik yükselticiler veya yalıtım manşonları, ana döküm katılaşana kadar yükseltici sıcaklığının korunmasına yardımcı olur. Uygun yükseltme, pahalı son işlem gerektirmeden katılaşma gözenekliliğini ortadan kaldırır.

Kalıp malzemeleri, geçirgenlik ve çekirdek hazırlığı

Kum nemini ve geçirgenliğini kontrol edin

Yüksek kum nemi, erimiş metal ile temas ettiğinde buhara dönüşerek gözenekliliğe neden olan gaz üretir. Kum nemini, bağlayıcı seviyelerini ve geçirgenliği belirtilen aralıklarda tutun ve gerektiğinde çekirdekleri havada kurutun veya fırında pişirin.

Kaplamalar ve çekirdek bağlayıcılar

Gaz oluşumunu en aza indiren ve metalinizle uyumlu kaplama ve çekirdek bağlayıcı sistemleri seçin. Yeni malzemeleri numune çalıştırmalarında test edin ve reaksiyon gözenekliliğini kontrol edin.

Havalandırma yeri ve tasarımı

Hapsolmuş gazın kaçmasını sağlamak için havalandırma deliklerini kalın veya kapalı bölgelere stratejik olarak yerleştirin. Kalıcı kalıp işlemlerinde, kaçış yollarını iyileştirmek için havalandırma delikleri veya ağ havalandırma delikleri kullanın.

Proses izleme ve tahribatsız muayene

İşlem sırasında yapılan ölçümler

-

Hidrojen ölçümü: Düşük basınç testleri, sıcak ekstraksiyon veya çevrimiçi sensörler gaz giderme hedeflerini doğrular.

-

Sıcaklık kaydı: Dökme ve eritme sıcaklığını, alaşımlara özgü aralıklar için dar sınırlar içinde tutun.

NDT ve denetim stratejisi

-

X-ray / CT taraması: Kritik parçalar için iç gözeneklilik haritalaması için en uygun seçenek.

-

Ultrasonik test: Daha büyük boşlukları veya delaminasyonları tespit etmek için kullanışlıdır.

-

Basınç/sızıntı testleri: Sıvı veya basınç tutan parçalar için, her parçanın basınç testi yapılması gerekebilir.

İstatistiksel süreç kontrolünü uygulayarak, hurda seviyeleri artmadan önce kusur eğilimlerinin soruşturma başlatmasını sağlayın.

Ortak proses kontrol kontrol listeleri

Tablo 4. Gözeneklilik önleme için günlük dökümhane kontrol listesi

| Öğe | Hedef / Eylem |

|---|---|

| Fırın kapağı ve akı kullanımı | Kapak eritme; önerilen akı miktarını kullanın |

| Rotor gaz giderici programı | Alaşım formülü başına çalıştırın; hidrojen okumalarını kaydedin |

| Filtre envanteri ve yerleştirme kontrolü | Doğru gözenek boyutunu kullanın; aşağıdan yukarıya doldurma filtreleri |

| Kepçe astarı durumu | Gerektiğinde inceleyin ve onarın |

| Kum nemi ve geçirgenliği | Spesifikasyona göre ayarlayın; gerektiğinde çekirdekleri pişirin. |

| Kapı ve yükseltici şablonları | Mevcut deseni doğrulayın; tasarımlar değişirse güncelleyin |

| Dökme sıcaklığı | Alaşım özel penceresi içinde |

| NDT programı | Parti başına X-ray/UT örnekleme planı |

Dökümhaneler için uygulama yol haritası

-

Temel ölçüm haftası: Hidrojen seviyelerini, X-ray reddetme oranlarını, hurda oranını ve proses parametrelerini topla.

-

Hızlı kazançlar (2–4 hafta): Gaz giderme protokolünü uygulamaya koyun veya sıkılaştırın; kepçelere seramik köpük filtreler takın; bariz havalandırma ve geçit hatalarını düzeltin. Uygun durumlarda AdTech filtreleme ve akı kullanın.

-

Orta vadeli (1–3 ay): Kritik parçalar için katılaşma simülasyonu çalıştırın, yükselticileri yeniden tasarlayın, döküm profillerini standartlaştırın.

-

Uzun vadeli (3–12 ay): Yüksek kaliteli parçalar için vakumlu gaz giderme, hidrojenin otomatik izlenmesi ve gerekirse sıfır gözeneklilik sertifikası için HIP'nin benimsenmesi düşünülmelidir.

On pratik vaka örneği

-

Otomotiv tekerlek göbeği: Alt-üst filtreleme ve rotor gaz giderme eklendi, gözeneklilikle ilgili reddedilmeler 65% oranında azaldı.

-

Basınç muhafazası: Sızdırmazlık sertifikası için sıfıra yakın gözeneklilik elde etmek üzere vakumlu gaz giderme ve HIP son işlemleri uygulandı.

-

Isı emici üretim: Kaba filtre ile alt doldurma için yeniden işlenmiş geçit; akış sürüklenme gözenekliliği kaldırıldı.

-

Prototip kum dökümleri: Kontrollü kum nemi ve iyileştirilmiş havalandırma delikleri; kritik yüzeylerde reaksiyon gözenekliliği ortadan kaldırıldı.

-

Yüksek hacimli kalıp döküm: Uygulanan vakum desteği ve optimize edilmiş yağlayıcı yönetimi; kalın çıkıntılarda daha az iç boşluk.

-

Hidrolik valf gövdesi: Adopted AdTech alümina filtreleri ve rafine akı; ilk çalışmada basınç testini geçti.

-

Jant (LPDC): Simülasyon odaklı yükseltici yeniden tasarımı ve daha iyi eriyik temizliği, merkez hattı gözenekliliğini azalttı.

-

Yatırım döküm hassas parça: Proses kontrolleri, kabuk geçirgenliğinin ayarlanması ve vakum destekli dolum, mikro gözenekliliği en aza indirdi.

-

Havacılık için alüminyum döküm: Birden fazla adımın birleşimi: gaz giderme, filtreleme, dikkatli ısıl işlem ve NDT—spesifikasyonlara uygun.

-

Satış sonrası onarımlar: Vakum emprenye, kritik olmayan parçalarda kaçınılmaz gözenekliliği kapatmak için kullanılır; yeniden tasarımın mümkün olmadığı durumlarda kullanılır.

Alüminyum Dökümde Porozite Kontrolü: Kalite SSS

1. Gözenekliliği azaltmak için en etkili eylem nedir?

2. Seramik köpük filtreler gözenekliliği gerçekten azaltır mı?

3. Basınç geçirmez parçalar için hidrojen seviyeleri ne kadar düşük olmalıdır?

4. Döküm katı hale geldikten sonra gözeneklilik giderilebilir mi?

5. Dökme sıcaklığını artırmak dolum için her zaman faydalı mıdır?

6. Bazı alaşımlar diğerlerine göre gözenekliliğe daha mı yatkındır?

7. Gözeneklilik için numune parçalarını ne sıklıkta X-ray'den geçirmeliyim?

8. Tek başına flux kullanmak gözeneklilik sorunlarımı çözer mi?

9. Gözeneklilik kontrolünde yolluk tasarımının rolü nedir?

10. Gözeneklilik tedavisi için HIP'i ne zaman düşünmeliyim?

Gözeneklilik giderme için son kontrol listesi

-

Temel hidrojen, hurda ve X-ışını arıza oranlarını ölçün.

-

Gaz giderme reçetesini standartlaştırın ve hidrojen okumalarını kaydedin.

-

Seramik köpük filtrelemeyi benimseyin ve aşağıdan yukarıya doldurma uygulamasını uygulayın.

-

Kritik parçalar için simülasyon kullanarak yeniden işleme geçme ve yükseltici stratejisi.

-

Çekirdekleri ve kumu kurutun ve test edin; bağlayıcıyı ve nemi kontrol edin.

-

Kapaklı transfer donanımı kullanın ve kontrollü hızlarda dökün.

-

NDT örnekleme, SPC ve düzeltici eylem tetikleyicilerini uygulayın.

-

Akı dozajı, rotor zamanlaması ve kepçe hijyeni konusunda tren operatörlerini eğitin.

-

Kritik parçalar için gerektiğinde vakumla gaz giderme veya HIP yöntemini değerlendirin.

-

Verileri sürekli olarak inceleyin ve gözeneklilik artışlarının temel nedenlerini araştırın.

Son notlar: pratik öncelikler

Bugün sadece üç değişiklikle başlayabiliyorsanız, bunları sırayla yapın:

-

Gaz giderme disiplini: hidrojeni ölçmek ve kontrol etmek.

-

Filtrasyon: metal yoluna alümina seramik köpük filtreleri takın ve doğru şekilde kullanın.

-

Gating ve risering: simülasyonu kullanarak sıcak noktaları düzeltin ve katılaşma sırasında beslemeyi iyileştirin.