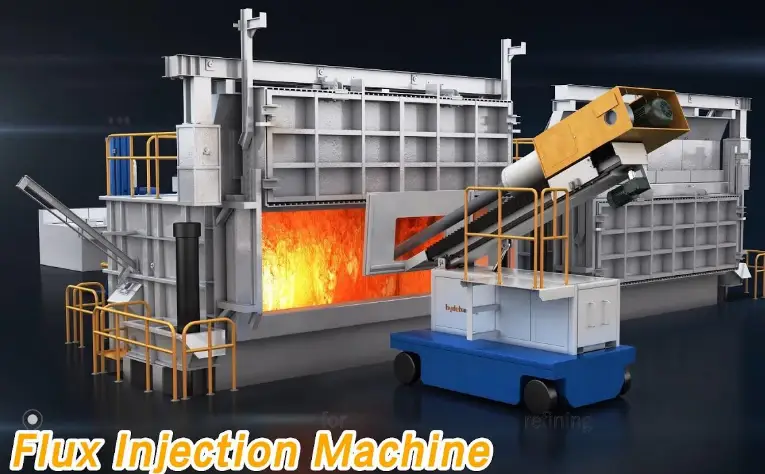

AdTech alüminyum için akı enjeksiyon makinesi erimiş metal saflaştırmayı otomatikleştirmek isteyen modern dökümhaneler için kesin çözüm olarak hizmet vermektedir. Bu ekipman, arıtma maddelerini eriyiğin derinliklerine enjekte etmek için hassas granüler flaks ölçümünü inert bir taşıyıcı gazla (tipik olarak nitrojen veya argon) birleştirerek çalışır. Sonuç, 95%'yi aşan verimlilik oranlarıyla hidrojen ve metalik olmayan kalıntıları gideren tutarlı, otomatik bir süreçtir. AdTech sistemlerini kullanan dökümhaneler, manuel yüzey flakslama işlemini yüzey altı enjeksiyonla değiştirerek cüruftaki metal kaybını yaklaşık 30% azaltırken fırın boyunca eşit kimyasal reaksiyon sağlar. Bu teknoloji, sıfır hatalı dökümü hedefleyen tesisler için isteğe bağlı değildir; sektörün gereksinimidir.

Otomatik Metal Rafinasyonunun Prensipleri

Yüksek kaliteli alüminyum alaşımları elde etmek, hidrojen içeriği ve alkali metaller üzerinde sıkı kontrol gerektirir. Manuel yöntemler erimiş alüminyumun fiziğini ele almakta başarısız olur. Operatörler yüzeye flaks attığında, reaksiyon yüzeysel kalır.

AdTech enjeksiyon sistemi bu dinamiği değiştirir. Basınçlı bir tank ve hassas bir vidalı besleyici kullanır. Besleyici, hesaplanan miktarda granüler flaksı bir inert gaz akışına iter. Bu gaz akışı bir mızraktan geçerek arıtma maddesini fırının veya potanın tabanına iletir.

Taşıyıcı Gaz Mekanizması

Azot ve argon akı için araç görevi görür. Bu gazlar alüminyumla reaksiyona girmez ancak hayati bir fiziksel işlevi yerine getirir. Gaz mızraktan çıkarken binlerce küçük kabarcık oluşturur. Bu kabarcıklar eriyik boyunca yükselerek sıvı metalde çözünmüş hidrojen gazını yakalar.

Aynı zamanda, gaz tarafından dağıtılan flaks partikülleri oksitlerle ve inklüzyonlarla temas eder. Kimyasal reaksiyon cürufun erime noktasını düşürür ve onu alüminyumdan ayırır. Bu ayrışma, temiz metalin batmasını sağlarken kuru, toz benzeri cürufun kolay sıyrılması için üste çıkmasını sağlar.

Toz Akış Dinamikleri

Tutarlılık kaliteyi tanımlar. Dalgalanan bir akış hızı düzensiz rafinasyona neden olur. AdTechAdTech makinesi step motor tahrikli bir vidalı besleyici kullanır. Bu, tank basıncından bağımsız olarak dakika başına gram çıktısının sabit kalmasını sağlar.

Geleneksel sistemler genellikle akının patlamalar halinde çıktığı “darbeli” sorunundan muzdariptir. Mühendislik ekibimiz, tank geometrisini ve taşıyıcı gaz basınç oranlarını optimize ederek bu sorunu çözmüştür. Düzgün ve sürekli bir akış, erimiş metalin her kilogramının gerekli olan tam miktarda arıtma maddesi almasını sağlar.

| Özellik | Manuel Akışkanlaştırma | Akı Enjeksiyon Makinesi |

| Akı Kullanım Tasarrufu | 0% | 20% - 30% |

| Gaz Giderme Verimliliği | Ortalama | Mükemmel (90%+) |

| Süreç Kontrolü | Yüksek Varyasyon | PLC Otomatik Hassasiyet |

| Çevresel Etki | Yüksek Duman/Toz | Kontrollü ve Minimal |

Erimiş Metal Saflığı Neden Karlılığı Belirliyor?

Dökümhaneler genellikle arıtma ekipmanını bir maliyet merkezi olarak görür. Gerçekte ise karlılığı artırır. Kirli metal dökümlerde gözenekliliğe yol açar. Gözeneklilik ise reddedilen parçalara yol açar.

Kapsama Maliyeti

Sert inklüzyonlar - çoğunlukla alüminyum oksitler - işleme takımlarını tahrip eder. Bir müşteri döküm bir parçayı işlerken bir inklüzyona çarptığında matkap ucunu veya kesici uçlarını kırar. Bu da dökümhanenin itibarına zarar verir.

ADtech sistemleri bu oksitleri dökmeden önce temizler. Kimyasallar akı enjekte ederek oksitleri ıslatır ve eriyikten etkili bir şekilde temizler.

Cüruftaki Metal Kaybının Azaltılması

Zengin cüruf büyük bir mali sızıntıdır. Zengin cüruf sıkışmış alüminyum içerir. Manuel flakslama kullanıldığında, termit reaksiyonu genellikle kontrolsüzdür ve iyi metali tutan ıslak cüruf oluşturur.

Enjeksiyonla arıtma, “kuru cüruf” oluşturur. Kimyasal ayrıştırma o kadar etkilidir ki, banyo üstündeki atık malzeme çok az metalik alüminyum içerir. Dökümhaneler, eritme başına daha fazla metal geri kazanır ve bu da kârlılığı doğrudan etkiler.

ADtech Teknik Özellikleri ve Performansı

Makinelerimizi bir dökümhanenin zorlu ortamına dayanacak şekilde tasarlıyoruz. Isı, toz ve titreşim sabit faktörlerdir. Aşağıdaki tabloda standart operasyonel ünitemizin temel özellikleri özetlenmektedir.

Tablo 1: ADtech Flux Enjeksiyon Makinesi Özellikleri

| Özellik | Şartname | Operasyonel Fayda |

| Akı Kapasitesi | 45kg / 100 lbs | Vardiya sırasında yeniden doldurma sıklığını azaltır |

| Gaz Basıncı | 0,3 – 0,6 MPa | Standart tesis hava/gaz hatları ile uyumlu |

| Akış Hızı | 0 – 3000 g/dak (Ayarlanabilir) | Farklı fırın boyutları için hassas kontrol |

| Besleme Doğruluğu | ± 2% | Tutarlı metalurjik sonuçları garanti eder |

| Gaz Tipi | Azot (N2) veya Argon (Ar) | Alaşım gereksinimlerine göre esneklik |

| Güç Kaynağı | 220V / 110V Tek Fazlı | Mevcut şebekelere kolay entegrasyon |

| Hareketlilik | Ağır Hizmet Tekerleri | Birden fazla fırın arasında kolayca hareket eder |

Arıtma Yöntemlerinin Karşılaştırılması

Enjeksiyonun rafinaj hiyerarşisinde nereye oturduğunu anlamak çok önemlidir. Birçok tesis yöneticisi, algılanan karmaşıklık nedeniyle manuel yöntemlerden yükseltme yapmakta tereddüt etmektedir. Ancak veriler, manuel yöntemlerin yüksek kaliteli üretim için sürdürülemez olduğunu kanıtlamaktadır.

Tablo 2: Manuel Akıtma ve ADtech Enjeksiyon Sistemi

| Parametre | Manuel Yüzey Akışkanlaştırma | ADtech Yüzey Altı Enjeksiyonu |

| Reaktif Teması | Sadece yüzey (Zayıf) | Eriyik boyunca (Mükemmel) |

| Malzeme Kullanımı | Yüksek (Savurgan) | Düşük (Optimize Edilmiş) |

| Duman Üretimi | Ağır, konsantre sivri uçlar | Kontrollü, minimum emisyon |

| Metal Saflığı | Tutarsız | Tek tip ve tekrarlanabilir |

| Operatör Güvenliği | Düşük (Isıya yakınlık) | Yüksek (Uzaktan çalıştırma mümkün) |

| Cüruf Kalitesi | Islak, yüksek alüminyum içerikli | Kuru, düşük alüminyum içeriği |

Dökümhaneler için Operasyonel Faydalar

Bir ADtech makinesinin uygulanması günlük iş akışını dönüştürür. Faydaları metalürjinin ötesine geçerek güvenlik ve uyumluluğa kadar uzanır.

Çevresel Uyumluluk

Fabrika emisyonlarına ilişkin düzenlemeler küresel olarak sıkılaşmaktadır. Manuel flakslama ani, kalın duman ve florür bulutları açığa çıkarır. Bu genellikle hava kalitesi alarmlarını tetikler.

Enjeksiyon sistemimiz akıyı kademeli olarak verir. Reaksiyon zamana yayılarak duman yoğunluğunu önemli ölçüde azaltır. Bu, tesislerin pahalı ikincil filtreleme sistemleri kurmadan yerel çevre koruma standartlarını karşılamasına yardımcı olur.

Operatör Güvenliği Entegrasyonu

Erimiş alüminyum 700°C'nin üzerindeki sıcaklıklara ulaşır. Çalışanların kimyasal madde torbalarını atmak için fırın kapısının yanında durmalarını gerektirmek bir sorumluluktur.

ADtech makinesi uzun bir mızrakla çalışır. Operatör geride durur ve kontrolleri güvenli bir mesafeden yönetir. Tank mühürlüdür ve kaygan veya solunması tehlikeli olabilecek flux tozunun kazara dökülmesini önler.

Örnek Çalışma: Ohio, ABD'de 2024 Projesi

Konum: Cleveland, Ohio

Tarih: Mart 2024

Müşteri: Tier-1 Otomotiv Komponent Tedarikçisi

Meydan okuma:

Müşteri A380 alaşımı kullanarak motor braketleri üretmektedir. 2024'ün başlarında, gaz gözenekliliği nedeniyle reddetme oranları 8%'ye yükseldi. Manuel flakslama ve döner gaz giderme işlemlerini ayrı ayrı kullanıyorlardı. Proses üretimi darboğaza sokuyordu ve hurda oranı marjlarını tüketiyordu.

Çözüm:

AdTech mühendisleri iki adet Yüksek Kapasiteli Akı Enjeksiyon ünitesi kurdu. Akı enjeksiyonunu mevcut döner gaz giderme istasyonlarına entegre ettik. Bu, eş zamanlı gaz giderme ve akışkanlaştırmaya olanak sağladı.

Uygulama:

-

Zaman: Kurulum ve eğitim için 3 gün.

-

Parametreler: Azot taşıyıcı gaz 0,4 MPa. Akı besleme hızı 500 g/dk'ya ayarlanmıştır.

-

Kullanılan Akı: AdTech Granül Arıtma Flaksı No. 2.

Sonuçlar:

Nisan 2024'e kadar veriler dramatik bir değişim göstermiştir.

-

Reddedilme Oranı: 8%'den 0,5%'ye düştü.

-

Cüruf Ağırlığı: 22% ile azaltıldı. Cüruf belirgin şekilde daha kuru ve toz halindeydi.

-

Çevrim Süresi: Enjeksiyon yöntemi manuel karıştırma yöntemine göre daha hızlı reaksiyona girdiği için parti başına 5 dakika azalmıştır.

Müşteri Geri Bildirimi:

Tesis müdürü, makinelerin yatırım getirisinin yalnızca cüruftan tasarruf edilen alüminyum ünitelerine bağlı olarak üç ay içinde elde edildiğini belirtti.

Kurulum ve Bakım Protokolleri

Doğru kurulum uzun ömürlülük sağlar. AdTech makinesi tak ve çalıştır özelliğine sahiptir, ancak özel protokoller erken aşınmayı önler.

Kurulum Adımları

-

Gaz Hattı Bağlantısı: Gaz kaynağının (N2 veya Ar) kuru olduğundan emin olun. Gaz hattındaki nem alüminyumun düşmanıdır. Gerekirse bir kurutucu takın.

-

Topraklama: Toz sürtünmesi nedeniyle statik elektrik oluşabilir. Güvenli topraklama elektronik kontrol ünitesini korur.

-

Lance hizalama: Enjeksiyon için kullanılan grafit veya çelik boru düz olmalıdır. Yanlış hizalama geri basınca neden olur.

Bakım Programı

-

Günlük: Tıkanmayı önlemek için enjeksiyon hortumunu saf gazla üfleyin. Depo kapağı contasını kontrol edin.

-

Haftalık: Vida besleyiciyi aşınma açısından inceleyin. Tekerlekleri hareketlilik açısından kontrol edin.

-

Aylık: Akış ölçeri kalibre edin. Elektrik bağlantılarını korozyon açısından inceleyin.

İleri Kimya: Akışkanların Seçimi

Makine dağıtım aracıdır; flaks ise yolcudur. Doğru flaks bileşiminin kullanılması hayati önem taşır.

Rafine Akı: Hidrojen ve oksitleri gidermek için kullanılır. Tipik olarak klorür ve florür tuzları içerir. Enjeksiyon makinesi bu tuzları etkili bir şekilde dağıtır.

Akı Değiştirme: Al-Si alaşımlarında silisyum yapısını değiştirmek için kullanılır. Değiştiricilerin (Stronsiyum bazlı flakslar gibi) enjekte edilmesi, değiştiricinin yüzeyde oksidasyonla kaybolmamasını, eriyiğin derinliklerinde etkileşime girmesini sağlar.

Tahıl Arıtma Akısı: Titanyum ve Bor tuzları, tane yapısını rafine etmek için enjekte edilir ve kütük veya külçenin mekanik mukavemetini artırır.

Yaygın Enjeksiyon Sorunlarını Giderme

En iyi ekipmanlar bile değişkenlerle karşılaşır. İşte yaygın operasyonel sorunları çözmeye yönelik bir kılavuz.

Tablo 3: Sorun Giderme Kılavuzu

| Semptom | Muhtemel Sebep | Düzeltici Faaliyet |

| Toz Akışı Yok | Tıkalı Hortum / Islak Hava | Hortumu yüksek basınçla temizleyin; Hava kurutucuyu kontrol edin. |

| Dalgalanma / Titreşim | Tank basıncı çok düşük | Taşıyıcı gaz basıncını arttırın. |

| Akı Kaçağı | Aşınmış Contalar | Depo kapağındaki O-ringleri değiştirin. |

| Motor Duruyor | Vidada yabancı cisim | Depoyu boşaltın ve besleyici mekanizmasını temizleyin. |

| Yüksek Cüruflu Alüminyum | Akı oranı çok düşük | Artış g/dak ayarı; akı tipini kontrol edin. |

SSS

1. Alüminyum için akı enjeksiyon makinesinin birincil işlevi nedir?

Makine, hidrojen gazını ve metalik olmayan kalıntıları (oksitler) gidermek için erimiş alüminyuma arıtma tuzlarının eklenmesini otomatikleştirerek metal kalitesini artırır.

2. Bu makine hem Azot hem de Argon ile çalışabilir mi?

Evet. AdTech sistemi hem Nitrojen hem de Argon ile uyumludur. Seçim, özel alaşım gereksinimlerinize ve bütçenize bağlıdır, ancak Nitrojen daha yaygındır.

3. Enjeksiyonun döner gaz giderme işleminden farkı nedir?

Döner gaz giderme öncelikle gaz kabarcıkları kullanarak hidrojeni giderir. Akı enjeksiyonu katı oksitleri gidermek için kimyasal temizleme maddeleri ekler. En iyi sonuçlar her ikisinin veya kombine bir sistemin kullanılmasıyla elde edilir.

4. Makinenin tipik kullanım ömrü ne kadardır?

Uygun bakımla ana ünite 10 yıldan fazla dayanır. Hortumlar ve contalar gibi aşınan parçaların yıllık olarak değiştirilmesi gerekir.

5. Makine ihtiyaç duyulan flaks miktarını azaltıyor mu?

Evet. Enjeksiyon yüzey yaymadan daha verimli olduğundan, aynı veya daha iyi arıtma sonuçları elde etmek için genellikle 20-30% daha az flaks kullanırsınız.

6. Diğer tedarikçilerden granül flaks kullanabilir miyim?

ADtech makinesi granül flakslar için tasarlanmıştır. Optimum performans için ADtech flakslarını önermekle birlikte, makine diğer satıcıların standart granül flakslarının çoğunu barındırır.

7. Lansın tıkanmasını nasıl önleyebilirim?

Lansı eriyiğin içine sokmadan önce daima gaz akışını sağlayın ve çıkarana kadar gaz akışını sürdürün. Bu, metalin tüpe girmesini önler.

8. Makine büyük bekletme fırınları için uygun mu?

Evet. Daha yüksek debili, 50 ton veya daha fazla kapasiteli fırınlar için tasarlanmış modellerimiz mevcuttur.

9. İşlem eriyiğin sıcaklığını etkiliyor mu?

Soğutma etkisi ihmal edilebilir düzeydedir. Akı ve gaz kütlesi, alüminyum banyosunun kütlesine kıyasla çok küçüktür.

10. Yatırımın geri dönüşünü (ROI) ne kadar çabuk görebilirim?

Çoğu dökümhane 4 ila 6 ay içinde yatırım getirisi elde ettiğini bildirmektedir. Bu hesaplama, cüruftaki metal kaybının azalmasından ve döküm parçalardaki hurda oranlarının düşmesinden kaynaklanan tasarrufları içerir.

Sonuç

Alüminyum için AdTech akış enjeksiyon makinesi, üstün metal kalitesi için mühendislerin tercihi. Tutarsız manuel işlemlerden uzaklaşarak otomatik, yüzey altı enjeksiyonu benimseyen dökümhaneler, rekabetçi pazarda konumlarını sağlamlaştırıyor. Cüruf miktarının azalması, kalıntıların ortadan kaldırılması ve mekanik özelliklerin iyileştirilmesi somut bir avantaj sağlıyor.

AdTech teknolojisine yatırım yapmak, nihai ürününüzün güvenilirliğine yatırım yapmak anlamına gelir. Temiz metal her başarılı dökümün temelidir ve enjeksiyon sistemlerimiz bu temelin sağlam olmasını sağlar. Özel fırın boyutlarınıza ve alaşım gereksinimlerinize uygun bir ünite yapılandırmak için bugün teknik ekibimizle iletişime geçin.