Um lavador de distribuição ADtech proporciona uma divisão e medição controladas do alumínio fundido em várias estações a jusante, mantendo a perda de temperatura mínima, evitando o arrastamento de óxidos e assegurando um fluxo equilibrado para os desgaseificadores, filtros e pontos de vazamento; quando concebido com o revestimento refratário correto, a geometria do coletor e a monitorização ativa, um lavador de distribuição aumenta a consistência da fundição, reduz o desperdício e diminui o tempo de paragem devido a uma alimentação irregular.

Descrição geral do produto e função principal

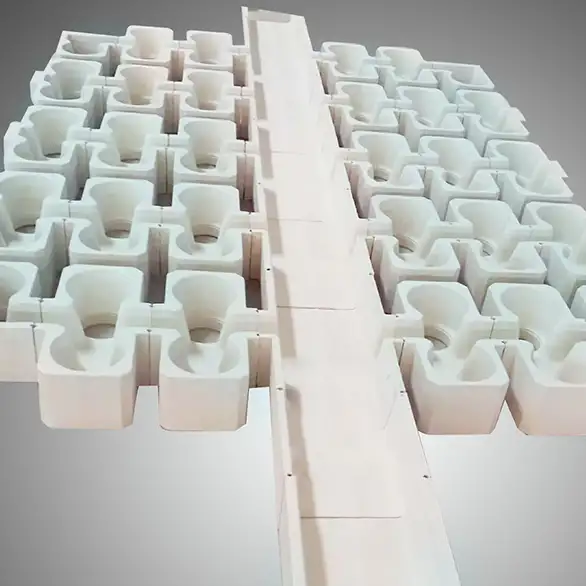

Uma lavagem de distribuição encaminha o alumínio fundido de uma única fonte de alimentação para dois ou mais ramos a jusante. As aplicações típicas incluem a alimentação de várias células de vazamento, várias unidades de desgaseificação ou filtragem, ou máquinas de fundição sob pressão paralelas. A unidade equilibra as taxas de fluxo, modera a turbulência e fornece desnatação local e controlo de temperatura para que cada ramo receba metal com limpeza e temperatura equivalentes.

Principais vantagens e diferenciais da ADtech

-

Face quente refractária de alto silício combinada com lavadores ADtech para uma vida longa e baixa aderência de metal.

-

Geometria do coletor concebida para igualar a cabeça hidráulica em todos os ramos para evitar a fome ou o transbordo.

-

Módulos de controlo de caudal integrados, incluindo açudes ajustáveis, distribuidores de caudal e comportas de isolamento para cada saída.

-

Secções modulares e inserções de troca rápida para uma manutenção rápida com o mínimo de perturbação do resto da linha.

-

Instrumentação opcional: termopares, sensores de pressão diferencial e indicadores de fluxo para registo e rastreabilidade do processo.

Especificação de Lavagem Curva:

| Item | Comprimento | Para complemento de placa de fundição | Especificação |

| Padrão | 200-3000mm | De acordo com os desenhos | De acordo com os desenhos |

Lavagem curva Parâmetros técnicos:

| Item | Comprimento | Para complemento de placa de fundição | Especificação |

| Padrão | 200-3000mm | De acordo com os desenhos | De acordo com os desenhos |

Embalagem de lavagem curva:

Como é que um lavador de distribuição melhora a qualidade e a produtividade da fusão

-

Reduz os jactos e remoinhos locais, dividindo o fluxo suavemente em várias saídas, o que diminui o arrastamento de impurezas.

-

Dispõe de zonas de escumação dedicadas e de bolsas de decantação perto dos ramos para que os óxidos superficiais sejam removidos antes de o metal sair da máquina de lavar.

-

Permite que os operadores ajustem cada ramo para diferentes necessidades a jusante, por exemplo, uma alimentação para uma célula de alta precisão e outra para uma linha de fundição pesada.

-

Reduz a variação térmica e metalúrgica entre estações paralelas, melhorando a uniformidade das peças.

Configurações típicas e tipos de colectores

Quadro 1: Esquemas de distribuição comuns

| Tipo de layout | Descrição | Melhor para |

|---|---|---|

| Coletor de alimentação simples de dois ramos | Uma entrada que alimenta duas saídas igualmente espaçadas | Pequenas instalações com estações de vazamento duplas |

| Alimentação única, várias saídas radiais | Entrada com ramos radiais em forma de estrela | Alimentação central de várias células de ciclo curto |

| Lavagem em tandem com portões de isolamento | Lavagem de duas fases em que a primeira fase equaliza, a segunda fase isola | Linhas de alto rendimento que requerem isolamento seletivo |

| Bancos duplex com linha de derivação | Lavadores paralelos e um bypass para um ramo | Produção contínua com capacidade de troca a quente |

Princípios de conceção hidráulica

-

Manter as transições suaves com raios graduais nas junções para manter o fluxo laminar.

-

Combinar o comprimento do ramal e a geometria da saída sempre que possível para igualar a resistência hidráulica.

-

Se os comprimentos dos ramos forem diferentes, ajuste a resistência efectiva utilizando orifícios calibrados, comportas ajustáveis ou saídas de largura variável.

-

Prever uma bolsa de decantação de baixa velocidade a montante dos ramos para permitir que os contaminantes flutuantes flutuem e sejam escumados.

Materiais, revestimentos e gestão térmica

-

Face quente: refratário de alumina moldada ou fundível com elevado teor de silício para compatibilidade química e desempenho antiaderente.

-

Isolamento de apoio: módulos isolantes de baixa densidade ou módulos de fibra para reduzir a perda de temperatura.

-

Invólucro de aço: invólucro estrutural com estrutura de suporte e coberturas amovíveis para segurança dos trabalhadores e fácil inspeção.

-

Opções de aquecimento: camisas eléctricas, pré-aquecimento por indução ou aquecedores de traço para coberturas para manter a temperatura durante períodos de baixo caudal.

-

Objetivo térmico típico: manter a queda de temperatura na máquina de lavar a menos de 2-4°C por metro em condições ambientais normais.

Acessórios e hardware para controlo do caudal

-

Represas e placas de ranhura ajustáveis para um equilíbrio grosseiro.

-

Portões de isolamento hidráulicos ou motorizados para o fecho rápido de ramais.

-

Espalhadores de fluxo ou deflectores para moderar o impacto do jato nas faces do filtro.

-

Portas de escumadeira e cestos de escumadeira amovíveis.

-

Inserções de desgaste substituíveis nas entradas dos ramais para reduzir a erosão.

-

Instrumentação: termopares em cada ramo, transdutores de pressão diferencial e sensores de caudal opcionais.

Guia de dimensionamento e seleção

Tabela 2: Referência rápida de dimensionamento

| Escala da planta | Massa típica de entrada por vazamento | Contagem típica de ramos | Largura de lavagem (mm) |

|---|---|---|---|

| Laboratório / célula pequena | < 200 kg | 1-2 | 100-200 |

| Fundição média | 200-1.000 kg | 2-6 | 200-400 |

| Elevado rendimento | > 1 000 kg ou contínuo | 4-12 ou bancos paralelos | 400+ ou várias faixas de rodagem |

A seleção deve incluir a cadência de vazamento, a altura do vazamento, a geometria da comporta e a perda de carga aceitável. Executar a dinâmica de fluidos computacional ou maquetas hidráulicas para projectos complexos com vários ramos.

Lista de verificação de instalação e colocação em funcionamento

-

Confirmar os apoios estruturais e o alinhamento.

-

Pré-aqueça a máquina de lavar roupa, as inserções e as coberturas de ramos seguindo os planos de rampa do fornecedor para evitar choques térmicos.

-

Instalar a instrumentação e verificar os sinais na HMI.

-

Definir definições iniciais equilibradas: aberturas de ranhuras iguais ou orifícios calibrados para o primeiro ensaio.

-

Realizar ensaios de vazão instrumentados, recolher registos de temperatura e caudal, efetuar ensaios de pressão reduzida ou amostragem de inclusão a montante e a jusante dos ramais.

-

Ajustar a resistência do ramo e o calendário de desnatação até que os critérios de aceitação sejam cumpridos.

Manutenção e consumíveis

-

Diariamente: inspeção visual, verificação dos cestos dos skimmers e das juntas, verificação das tampas e dos pontos de elevação.

-

Semanalmente: verificar a calibração do termopar, limpar as bolsas de escória acessíveis.

-

Mensalmente: inspecionar o desgaste do refratário nas entradas dos ramais e substituir as pastilhas gastas.

-

Trimestralmente: testar os accionadores de controlo dos portões e lubrificar as partes mecânicas.

-

Peças sobressalentes a ter sempre à mão: juntas, cestos de escumadeira, inserções de desgaste, termopares, elementos de aquecimento.

Controlos de segurança e ambientais

-

Pré-aquecer bem; nunca deitar sobre refractários húmidos ou frios.

-

Prever um sistema de exaustão local perto das zonas de escumação para captar os fumos.

-

Utilizar monitores de oxigénio ou de gás se forem utilizadas cortinas ou purgas inertes.

-

Assegurar passagens seguras, coberturas protegidas e EPI adequados para os operadores que executam tarefas de desnatação ou inspeção.

-

Gerir a escória recolhida e o material desnatado em conformidade com os regulamentos locais relativos a resíduos e reciclagem.

Matriz de resolução de problemas

Quadro 3: Problemas comuns e medidas corretivas

| Sintoma | Causa provável | Ação corretiva |

|---|---|---|

| Fluxo desigual entre ramos | Resistência hidráulica incompatível | Ajustar os orifícios / comportas; verificar novamente a geometria do ramo |

| Excesso de impurezas num ramo | Impacto de jato localizado ou tempo de residência curto | Adicionar distribuidor de caudal, aumentar a bolsa de decantação, aumentar a escumação |

| Perda de temperatura elevada | Danos no isolamento ou longa extensão sem isolamento | Inspecionar o isolamento, adicionar coberturas, verificar o funcionamento do aquecedor |

| Fuga da junta que provoca o desvio | Juntas gastas ou tampa desalinhada | Substituir as juntas, realinhar as placas de fixação |

| Erosão rápida no escoadouro | Inclusões abrasivas ou velocidade local elevada | Instalar inserções de desgaste, reduzir as velocidades locais, rever a limpeza a montante |

Integração com sistemas de desgaseificação, filtragem e vazamento

Sequência de melhores práticas para maximizar a qualidade do metal:

-

Forno / recipiente de retenção

-

Lavagem de distribuição com bolsas de escumação e de decantação

-

Estação(ões) de desgaseificação colocada(s) a jusante da decantação inicial, a montante da filtração final

-

Unidades de filtragem nas saídas dos ramais ou imediatamente após o coletor do ramal para o polimento final

-

Bicos, conchas ou cavidades para moldes

Adaptar a colocação para que cada ramo receba o pré-tratamento correto para a sua família de peças alvo.

Justificação económica e considerações sobre o retorno do investimento

Principais vantagens:

-

Redução do refugo devido a uma alimentação mais uniforme e menor arrastamento de inclusões.

-

Menores taxas de consumo de filtros e maior vida útil quando os ramos estão protegidos de jactos e impurezas.

-

Redução do retrabalho e maior rendimento na primeira passagem devido à temperatura e limpeza consistentes em todas as estações.

Quadro 4: Exemplo de imagem de ROI

| Métrica | Exemplo |

|---|---|

| Produção anual | 3.000 toneladas |

| Redução de sucata de alimentação equilibrada | 0,5% absoluto |

| Economia anual de metal | 15 toneladas |

| Poupanças anuais estimadas | Depende do local; as poupanças em metal + maquinagem são frequentemente substanciais |

| Custo do capital incremental | Moderado em relação a actualizações de toda a linha |

| Retorno típico | 6-18 meses, dependendo da variabilidade da linha de base |

Ensaios específicos para cada local e métricas de sucata precisas produzem a melhor estimativa de retorno do investimento.