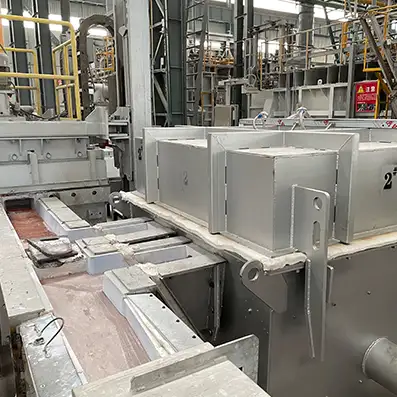

O equipamento de filtragem de leito profundo instalado em uma linha de fundição de alumínio captura inclusões em escala submicrônica e micrônica dentro de um leito poroso espesso, estabiliza o fluxo para os moldes e reduz significativamente os defeitos de superfície e as descontinuidades internas. Quando os sistemas de leito profundo da ADtech são combinados com meios cerâmicos apropriados e pré-aquecimento correto, as fundições obtêm melhorias mensuráveis no rendimento da primeira passagem, redução do refugo de usinagem e qualidade metalúrgica consistente, ao mesmo tempo em que reduzem o custo de filtragem ao longo da vida útil em comparação com muitos filtros de leito fino ou somente de superfície.

Descrição geral do produto e utilização prevista

O equipamento de filtragem de leito profundo ADtech foi concebido para fundições de alumínio que requerem uma remoção rigorosa de partículas e condicionamento do fluxo antes do enchimento do molde. O sistema usa um leito poroso de várias camadas feito de cerâmica projetada ou meios sinterizados que prendem inclusões na profundidade do filtro em vez de apenas na superfície. Este mecanismo de captura profunda permite uma remoção superior de impurezas finas, películas de óxido, pó de cerâmica e partículas de resíduos que causam manchas e pontos fracos nas peças fundidas. O equipamento é adequado para vazamento por gravidade, baixa pressão e alguns cenários de fundição semi-contínua onde a perda de carga controlada e a longa vida útil do filtro são prioridades.

Como funciona a filtração em leito profundo

Princípios de captação em leito profundo

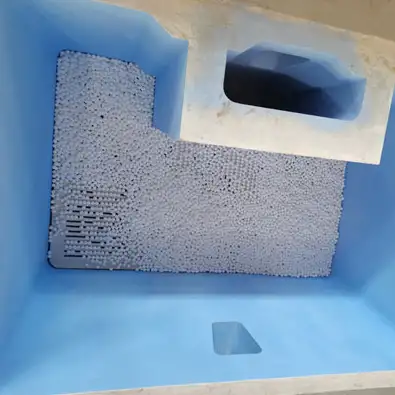

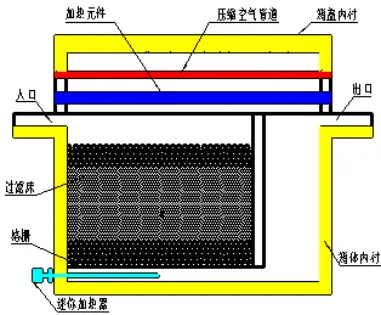

O metal fundido flui através de uma rede tridimensional de poros. A retenção de partículas ocorre por interceção, impactação por inércia, difusão para superfícies de suporte e adesão multiponto. Ao longo do tempo, as partículas acumulam-se no leito, formando camadas internas de obstrução que aumentam a eficiência da captura sem bloqueio catastrófico do fluxo.

Efeito de condicionamento do fluxo

O leito converte o movimento caótico do metal num fluxo mais uniforme e laminar. Isto reduz os salpicos e o arrastamento de gás e diminui a incidência de porosidade relacionada com o fluxo. Leitos adequadamente dimensionados também reduzem a turbulência nos pontos de passagem, melhorando o preenchimento do molde e reduzindo o retrabalho.

| Caraterística | Filtro de espuma cerâmica (CFF) | Filtração em leito profundo (DBF) |

| Inclusão Remoção Tamanho | > 20 - 40 μm | < 5 - 10 μm (Ultra Fino) |

| Eficiência de filtragem | 60% – 80% | 95% - 99%+ |

| Grau de qualidade do metal | Comum / Padrão | Aeroespacial / Folha de alumínio / Litografia |

| Ciclo de manutenção | Mudança por elenco | Contínuo (meses/anos) |

Diferenciais dos produtos ADtech

-

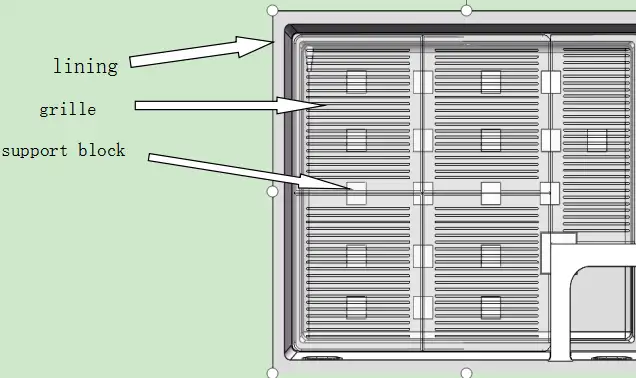

Suportes de leito compatíveis com alto teor de silício para estabilidade química sob fusão de alumínio.

-

Opções de meios em camadas – gradação grossa a fina para equilibrar permeabilidade e captura.

-

Camisas de pré-aquecimento rápido e zonas de aquecimento controladas para evitar choques térmicos.

-

Cassetes modulares para uma mudança rápida e tempos de paragem reduzidos.

-

Projectos de bicos e colectores concebidos para minimizar a erosão localizada.

-

Instrumentação pronta para dados para registo de perdas de carga e substituição preditiva.

Configurações típicas e opções de suporte

Tabela 1: Exemplos de camadas de media

| Camada | Composição típica | Objetivo |

|---|---|---|

| Camada superior grosseira | Alumina sinterizada ou espuma grossa (8-15 PPI) | Captura grandes impurezas e distribui o fluxo uniformemente |

| Camada de transição média | Espuma ou grânulos sinterizados de PPI médio (15-30 PPI) | Retenção de partículas de tamanho intermédio e prevenção de canalização |

| Camada de polimento fino | Espuma de PPI elevado ou velo cerâmico ligado (30-60 PPI) | Captura de inclusões sub-micrónicas e produz uma saída laminar |

Quadro 2: Materiais e propriedades comuns das camas

| Material | Classificação térmica | Aplicação típica | Vantagem |

|---|---|---|---|

| Alumina de alta pureza | 900-1200°C | Fundição de alumínio em geral | Económica, boa estabilidade química |

| Alumina reforçada com SiC | 1000-1200°C | Fusões abrasivas, ciclos pesados | Dureza melhorada e resistência ao choque térmico |

| Enriquecido com zircónio | >1100°C | Especialidade ou condições adversas | A mais elevada estabilidade química, custo superior |

| Velo de cerâmica sinterizada | 850-1100°C | Polimento final | Excelente captura de partículas finas |

Métricas de desempenho e resultados pretendidos

Indicadores-chave de desempenho a especificar e monitorizar:

-

Taxa de redução de inclusões (contagem e área) medida por metalografia.

-

Melhoria do ensaio de pressão reduzida (redução do índice RPT).

-

Perda de carga com o caudal de projeto e a altura de vazamento permitida.

-

Vida consumível em horas de trabalho ou toneladas de vazamento.

-

Aumento do rendimento na primeira passagem e percentagem de redução de resíduos.

Guia de dimensionamento e seleção

Selecionar a área e a espessura do leito com base na massa de vazamento, na altura do vazamento, na conceção da comporta e na perda de carga aceitável. Utilizar uma regra grosseira:

-

Pequenos lotes (≤ 200 kg por vazamento): leito compacto, camada de polimento mais espessa.

-

Produção média (200-1000 kg por vazamento): cama estratificada com maior superfície.

-

Elevado rendimento ou alimentação contínua: leitos de grande área com troca de cartuchos faseada e alimentação automatizada.

Quadro 3: Pontos de partida para o dimensionamento

| Classe de produção | Área da cama (mm²) | Espessura típica (mm) | Notas |

|---|---|---|---|

| Lote pequeno | 200 x 200 | 25-50 | Utilizar uma camada superior de PPI mais elevada para acabamentos finos |

| Volume médio | 300 x 300 a 400 x 400 | 50-75 | Equilibrar o caudal e a vida útil da filtração |

| Elevado rendimento | 500 x 500+ ou bancos paralelos | 75-100 | Considerar vários leitos paralelos para uma perda de carga reduzida |

Lista de verificação de instalação e colocação em funcionamento

-

Confirmar a montagem e o alinhamento corretos com a concha ou o corredor de transferência.

-

Pré-aquecer gradualmente a cama e a caixa até à fusão ou à temperatura de pré-aquecimento especificada para eliminar a humidade.

-

Verificar as superfícies de vedação e as juntas para evitar o desvio.

-

Instalar instrumentação – transdutor de pressão diferencial, termopares, contadores de vazamento.

-

Efetuar RPT de base e análise de inclusão antes do primeiro escoamento da produção.

-

Estabelecer a receita: altura de vazamento, velocidade de vazamento e limiares de mudança de leito.

Melhores práticas de funcionamento

-

Manter um programa de pré-aquecimento controlado e aquecer o conjunto da cama antes do vazamento.

-

Registar a perda de carga após cada lote de vazamento; definir alarmes para aumentos de limiar.

-

Efetuar regularmente desnatação a montante para reduzir a carga sobre o leito.

-

Se for utilizado fluxo, a aplicação do fluxo e a escumação devem ser planeadas de modo a minimizar a deposição de fluxo nas camadas superiores.

-

Rodar ou escalonar camas se for necessário um funcionamento contínuo para permitir o arrefecimento e a inspeção enquanto outras camas permanecem em serviço.

Manutenção, desgaste e vida útil prevista

Os leitos profundos duram normalmente mais do que os filtros finos porque a captura é distribuída em profundidade e não apenas à superfície. A vida útil esperada depende da carga de contaminação; cadência de manutenção típica:

-

Controlo visual após cada turno.

-

Revisão semanal da tendência da pressão diferencial e do tempo de vazamento.

-

Substituição da camada ou troca de cassetes mensal ou trimestralmente, consoante o rendimento.

-

Inspeção completa da caixa e verificação do refratário em cada paragem para manutenção.

Quadro 4: Calendário de manutenção

| Intervalo | Tarefa |

|---|---|

| Diário | Inspeção visual, confirmar o estado do pré-aquecimento |

| Semanal | Revisão do registo para verificar a perda de cabeça, verificar os vedantes |

| Mensal | Troca de camadas descartáveis, inspeção do desgaste do bocal |

| Trimestral | Desmontagem completa e inspeção dos refractários |

Considerações de segurança e ambientais

-

Pré-aquecer em fornos controlados para evitar explosões de vapor; nunca verter sobre suportes frios ou húmidos.

-

Gerir os suportes usados e as impurezas retidas de acordo com a regulamentação local; muitos contêm metal recuperável.

-

Utilizar extração de fumos perto de estações de escumação e filtração; os fumos de fluxo podem ser perigosos.

-

Fornecer oxigénio ou monitores de gás se estiverem presentes atmosferas inertes; os gases inertes são asfixiantes.

-

Assegurar que os operadores usam EPI resistente ao calor e seguem os protocolos de manuseamento de metal fundido.

Resolução de problemas comuns e soluções

Tabela 5: Matriz de resolução de problemas

| Sintoma | Causa principal | Ação corretiva |

|---|---|---|

| Pico súbito de pressão | Entupimento da camada superior | Parar de verter, substituir a camada superior ou trocar a cassete |

| Fissuração do leito filtrante | Choque térmico ou impacto | Verificar o pré-aquecimento, inspecionar os procedimentos de manuseamento |

| Inclusões superficiais persistentes | Contaminação ou derivação a montante | Verificar os vedantes, inspecionar a desnatação e a desgaseificação a montante |

| Erosão rápida no escoadouro | Elevada velocidade do fluxo local | Redesenhar o bocal, adicionar uma inserção resistente à erosão |

| Vida útil do filtro mais curta do que o previsto | Excesso de deposição de fluxo ou contaminantes abrasivos | Ajustar a prática do fluxo e a limpeza a montante |

Integração com desgaseificação e filtragem a jusante

O equipamento de leito profundo faz parte de um comboio de limpeza da fusão. Sequência típica:

-

Desgaseificação (rotativa ou vácuo) para remover o hidrogénio dissolvido.

-

Filtração de leito profundo para capturar inclusões e estabilizar o fluxo.

-

Filtro de polimento final ou placa de precisão para garantir o acabamento da superfície de peças críticas.

A coordenação destes passos maximiza a qualidade do metal e prolonga a vida útil da cama.

Justificação económica e modelação do ROI

Factores de valor:

-

Redução do desperdício e do retrabalho.

-

Maquinação e acabamento a jusante inferiores.

-

Redução das rejeições de clientes e dos pedidos de garantia.

-

Custos de filtragem mais baixos ao longo da vida útil devido a uma vida útil mais longa do leito e a substituições menos frequentes.

Quadro 6: Exemplo de imagem de ROI

| Parâmetro | Exemplo de valor |

|---|---|

| Produção anual | 3.500 toneladas |

| Taxa de defeitos pré-instalação | 1.8% |

| Taxa de defeitos pós-instalação | 0.6% |

| Economia anual de metal | 42 toneladas |

| Poupanças anuais (metal + maquinagem) | Depende do local; intervalo ilustrativo de seis dígitos em USD |

| Custo anual dos consumíveis | Moderado; inferior a filtros finos frequentes |

| Retorno esperado | 6-24 meses, dependendo da taxa de defeitos de base |

Realizar um pequeno projeto-piloto no local para recolher dados reais e obter previsões precisas do retorno do investimento.

Exemplo de especificações do produto

-

Material da caixa: invólucro de aço com revestimento refratário de alto silício.

-

Meio: cartuchos modulares em camadas em opções de alumina, SiC ou zircónio.

-

Aquecimento: camisa eléctrica e cobertura isolada; pré-aquecimento por indução opcional.

-

Instrumentação: sensor de pressão diferencial, termopares, HMI digital para registo.

-

Troca: pinça manual ou sistema de cassete hidráulico para uma substituição rápida.

-

Gama de produção: personalizada, desde pequenas panelas a sistemas contínuos de várias toneladas.

Estudos de casos

Uma fábrica de médio volume mudou para os módulos de leito profundo ADtech e integrou a desgaseificação a montante. Resultado: redução de 45% nas rejeições de defeitos superficiais em 6 meses e uma redução de 30% no custo total de filtração por tonelada.

Filtração em leito profundo (DBF): FAQ técnico

1. Qual é a principal vantagem de um filtro de leito profundo em relação aos filtros de superfície fina?

2. Como devo pré-aquecer os suportes de leito profundo?

3. As unidades de leito profundo podem ser utilizadas para linhas de fundição contínua?

4. Que instrumentos ajudam a decidir quando mudar uma cama?

5. Os leitos profundos afectam os limites de altura das verteduras?

6. Os suportes de leito profundo são recicláveis?

7. Como é que os leitos profundos interagem com as práticas de fluxo?

8. Que material de cama deve ser escolhido para ciclos pesados?

9. Quanto tempo dura uma cama profunda com cargas de trabalho normais?

10. Que documentação deve um fornecedor fornecer?

Referência rápida para a resolução de problemas

-

Perda de carga crescente: inspecionar a existência de obstruções e substituir as camadas superiores; verificar a escumação a montante.

-

Fissuras ou fracturas nos suportes: rever os passos de pré-aquecimento e manuseamento quanto ao risco de choque térmico.

-

Inclusões persistentes: analise a passagem para o bypass e confirme que não há fugas nas extremidades.

-

Erosão elevada do bocal: adicionar inserções de erosão e rever a velocidade do fluxo.