As formas refractárias pré-fabricadas de engenharia personalizada superam os revestimentos tradicionais moldados no terreno, oferecendo uma densidade superior, propriedades físicas consistentes e um tempo de instalação significativamente reduzido. As instalações industriais que mudam para componentes pré-fabricados ADtech registam uma média de 40% menos tempo de inatividade e um aumento de 25% na vida útil do revestimento em comparação com as instalações monolíticas convencionais. Esta eficiência resulta de ambientes de fabrico controlados que eliminam as variáveis de mistura, cura e cozedura no local. Ao transferir a fase crítica de tratamento térmico para as nossas instalações especializadas, fornecemos um produto que está pronto para serviço imediato a alta temperatura aquando da entrega.

A engenharia por trás das formas pré-fabricadas de alto desempenho

A criação de uma forma refractária duradoura começa muito antes do processo de fundição. Começa com uma engenharia precisa. Ao contrário da alvenaria normal, as formas pré-fabricadas funcionam como componentes mecânicos complexos. Têm de suportar simultaneamente o choque térmico, a abrasão mecânica e o ataque químico.

Análise de tensões térmicas e geometria

A geometria de uma forma determina a forma como esta lida com o calor. Os cantos afiados e as secções transversais irregulares criam pontos de tensão. Estes são os pontos onde as fissuras se iniciam durante as rápidas mudanças de temperatura. Os engenheiros da ADtech utilizam a Análise de Elementos Finitos (FEA) para simular cargas térmicas. Damos prioridade às arestas arredondadas e à espessura uniforme das paredes. Quando um projeto requer uma transição de secções grossas para finas, implementamos afunilamentos graduais. Esta abordagem permite que o calor se dissipe uniformemente através do bloco.

Integração do sistema de ancoragem

As ancoragens são a espinha dorsal de qualquer forma pré-fabricada de grandes dimensões. A colocação incorrecta das ancoragens conduz a falhas catastróficas em que o betão se separa do suporte metálico ou cerâmico.

Concebemos sistemas de ancoragem com base em três factores:

-

Distribuição do peso: Os blocos mais pesados requerem ganchos de liga reforçada.

-

Tolerância à dilatação térmica: O metal expande-se mais do que o betão refratário. Revestimos as ancoragens com tinta betuminosa ou tampas de plástico para criar uma zona tampão.

-

Compatibilidade de materiais: A metalurgia da âncora deve corresponder à temperatura máxima de serviço do forno.

Nota técnica: Para temperaturas de funcionamento superiores a 1100°C (2012°F), recomendamos âncoras de cerâmica ou aço inoxidável de alta qualidade (310S ou Inconel) para evitar a oxidação e a perda de resistência.

Seleção de materiais: Formulação para Longevidade

O desempenho de uma forma pré-fabricada depende em grande medida das matérias-primas. Não utilizamos materiais de moldagem genéricos. A ADtech formula misturas específicas com base no ambiente operacional do cliente.

Otimização agregada e matricial

O “esqueleto” da forma é o agregado. Utilizamos alumina fundida, alumina tabular ou carboneto de silício, consoante a necessidade de resistência ao desgaste ou de condutividade térmica. A “matriz” é o pó fino e o aglutinante que mantém o esqueleto unido.

Controlamos cuidadosamente a distribuição do tamanho das partículas (PSD). Ao misturar partículas grandes, médias e finas em proporções exactas, alcançamos a densidade máxima de empacotamento. Isto reduz a porosidade. Uma menor porosidade impede que a escória fundida ou os gases corrosivos penetrem no bloco.

Mecanismos avançados de ligação

As colagens tradicionais de cimento podem enfraquecer a temperaturas intermédias. Utilizamos tecnologias de ligação avançadas:

-

Concretos de baixo teor de cimento (LCC): Contém menos cimento de aluminato de cálcio. Isto resulta numa maior resistência a altas temperaturas.

-

Ligação de fosfato: Ideal para aplicações que exigem reparações rápidas e resistência à escória ácida.

-

Colagem Sol-Gel: Uma ligação de sílica coloidal que acelera a secagem e melhora a resistência ao ataque de álcalis.

Tabela 1: Propriedades comuns dos materiais para formas pré-fabricadas ADtech

| Tipo de material | Teor de alumina (%) | Densidade a granel (g/cm³) | Temperatura máxima de serviço (°C) | Aplicação primária |

| AD-Alto Alumínio 60 | 60% | 2.55 | 1600 | Revestimentos gerais de fornos, paredes |

| AD-Tabular 90 | 90% | 2.95 | 1800 | Tubos do queimador, secções delta |

| AD-SiC 80 | 80% (SiC) | 2.65 | 1500 | Zonas de elevada abrasão, risers de fornos de cimento |

| AD-Zircão 30 | 30% (ZrO2) | 3.60 | 2000 | Peças de alimentação do reservatório de vidro |

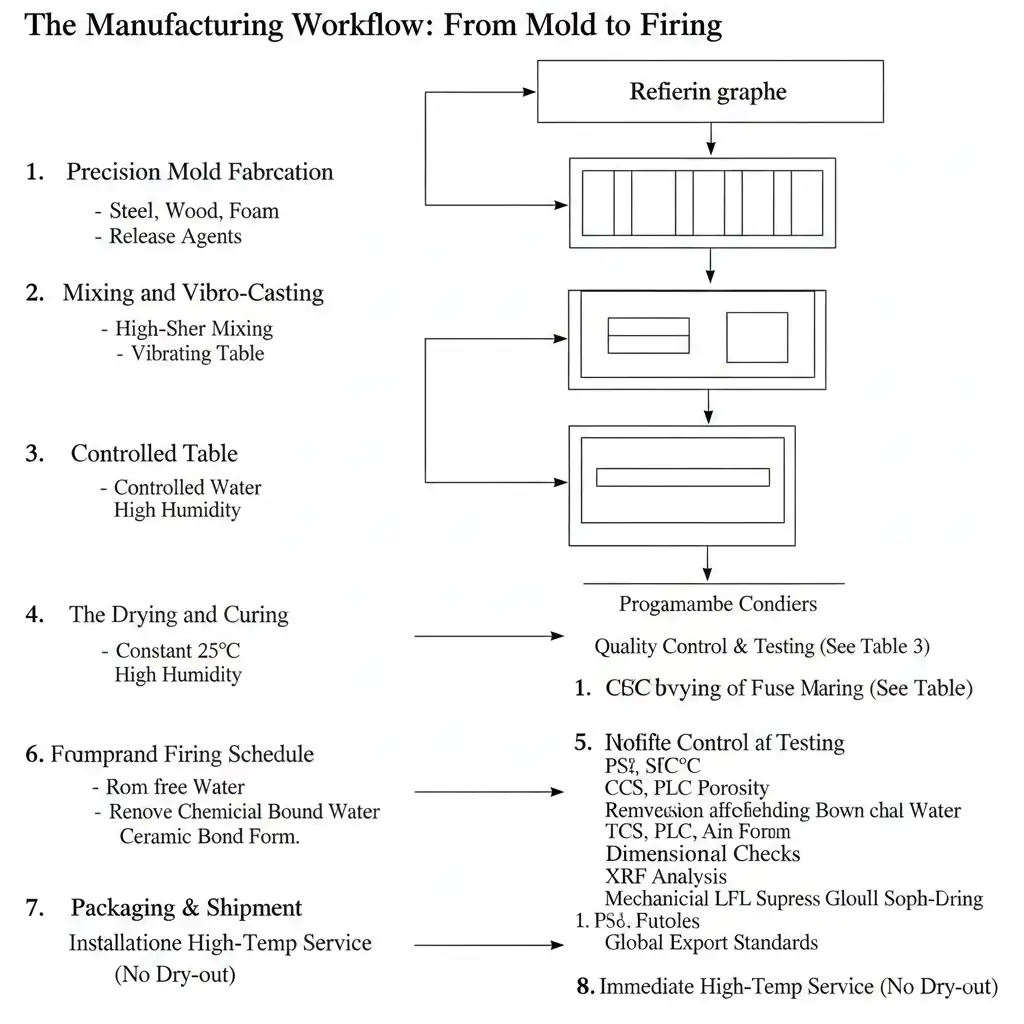

O fluxo de trabalho de fabrico: Do molde à queima

A consistência da qualidade diferencia uma operação de fundo de quintal de um fabricante profissional como a ADtech. Cumprimos um protocolo rigoroso para cada forma produzida.

1. Fabrico de moldes de precisão

O molde determina a precisão dimensional. Utilizamos moldes de aço, madeira ou espuma de alta densidade. Para a produção de grandes volumes, os moldes de aço são preferidos porque mantêm a tolerância ao longo de centenas de ciclos. A superfície do molde é tratada com agentes de libertação para garantir um acabamento suave no produto final.

2. Mistura e Vibro-Casting

A adição de água é a variável mais crítica. Demasiada água cria poros; muito pouca resulta em alveolamento. Utilizamos misturadores de pás de alto cisalhamento para ativar os aditivos com um mínimo de água.

Durante a moldagem, o molde está assente numa mesa vibratória. Ajustamos a frequência para corresponder às propriedades tixotrópicas do material fundido. Isto força as bolhas de ar a sair e assegura que o material preenche todas as fendas do molde.

3. Condições de cura controladas

A cura permite que o ligante se hidrate e forme ligações químicas fortes. Este processo é sensível à temperatura e à humidade. As salas de cura da ADtech mantêm uma temperatura constante de 25°C (77°F) com níveis de humidade elevados. Monitorizamos a exotermia (calor gerado pela reação química) para evitar a formação de fissuras enquanto a forma ainda está verde (não queimada).

4. O programa de secagem e cozedura

É aqui que as formas pré-fabricadas ganham a sua principal vantagem. A remoção de água do betão refratário é perigosa se for feita à pressa. A água transforma-se em vapor e pode explodir o bloco.

Utilizamos fornos a gás programáveis. A temperatura aumenta lentamente:

-

Ambiente até 110°C: Remoção da água livre.

-

110°C a 350°C: Remoção de águas quimicamente combinadas.

-

350°C a 800°C: Formação de ligações cerâmicas.

Porquê escolher pré-fabricados em vez de tijolo ou monolíticos?

Muitos gestores de fábricas hesitam em mudar de tijolos padrão ou de materiais vazados no terreno. No entanto, os dados operacionais apoiam a mudança para os pré-fabricados.

Eliminação das variáveis de instalação

A instalação no terreno é caótica. O pó, a variação da temperatura ambiente e o erro humano durante a mistura afectam a qualidade final. As formas pré-fabricadas são produzidas numa fábrica. A qualidade é verificada antes de o produto chegar ao seu local.

Velocidade de instalação

Colocar milhares de tijolos demora semanas. A instalação de grandes blocos pré-fabricados demora dias. Uma vez que as formas pré-fabricadas já estão cozidas, não é necessário efetuar um longo ciclo de “secagem” após a instalação. Pode aumentar a temperatura de funcionamento do forno quase imediatamente.

Quadro 2: Comparação dos métodos de revestimento refratário

| Caraterística | Bricking padrão | Monolítico vazado no terreno | Formas pré-fabricadas ADtech |

| Velocidade de instalação | Lento (trabalho manual intensivo) | Médio (requer cofragem) | Rápido (assistência de grua/elevador) |

| Articulações (pontos fracos) | Muitas articulações | Poucas articulações | Juntas de encaixe concebidas |

| Secagem necessária | Não | Sim (3-7 dias no local) | Não (pré-aquecimento) |

| Densidade do material | Elevado | Variável | Consistentemente elevado |

| Custo do trabalho | Elevado | Médio | Baixa |

Aplicações críticas na indústria pesada

As soluções pré-fabricadas da ADtech servem sectores onde o calor é uma ferramenta e uma ameaça.

Indústria do cimento e da cal

O anel do nariz e o tubo do queimador num forno rotativo sofrem choques térmicos extremos e abrasão do clínquer. Neste caso, os blocos pré-fabricados duram mais do que o aço porque não se deformam sob o calor. Também fornecemos formas para o nariz de touro do arrefecedor e para os amortecedores da conduta de ar terciário.

Aço e alumínio

Nas panelas de aço, as almofadas de impacto de fundo pré-fabricadas suportam a força do metal fundido que está a ser batido. Para fornos de alumínio, as nossas formulações não humedecedoras evitam o crescimento de corindo nas rampas e nas lareiras.

Aquecedores petroquímicos

As placas do queimador nos reformadores definem a forma da chama. Se estes se degradarem, o impacto da chama pode danificar os tubos do processo. As nossas placas de queimador de alta precisão garantem uma aerodinâmica correta para a chama.

Estudo de caso: Otimização da fábrica de cimento no Vietname

Data: março de 2023

Localização: Província de Ha Nam, Vietname

Cliente: Um fabricante de cimento Portland em grande escala (nome não revelado por motivos de privacidade)

O desafio:

O cliente estava a sofrer falhas repetidas no tubo do queimador do forno. O revestimento original era uma mistura de gunning aplicada no campo. Devido à vibração intensa e ao ciclo térmico (1400°C), o revestimento rachava e caía a cada 3 a 4 meses. Isto obrigava a paragens não programadas, o que custava à fábrica cerca de $150.000 por dia em perda de produção.

A solução ADtech:

Propusemos uma conversão para um projeto pré-fabricado.

-

Conceção: Concebemos um sistema hexagonal segmentado utilizando AD-Tabular 90 (alumina de elevada pureza).

-

Ancoragem: Utilizámos âncoras em V feitas de aço inoxidável de grau 310, pré-soldadas a uma manga de aço que deslizou sobre o tubo do queimador.

-

Fabrico: As formas foram moldadas, curadas e cozidas nas nossas instalações a 600°C para garantir que toda a água fosse removida.

O resultado:

A instalação demorou 12 horas, em vez das habituais 48 horas de secagem. O forno acendeu-se imediatamente.

-

Tempo de vida: O novo revestimento do tubo do queimador está em funcionamento há 14 meses e continua a ter um bom desempenho.

-

Poupança: O cliente evitou três ciclos de encerramento, poupando um valor estimado de $1,8 milhões em perdas de produção ao longo do ano.

Controlo de qualidade e normas de ensaio

Mantemos a confiança através da transparência. Cada lote de perfis pré-fabricados da ADtech é submetido a testes rigorosos no nosso laboratório. Seguimos os protocolos de teste ASTM e ISO.

Verificação de bens físicos

Fundimos cubos de teste juntamente com a produção principal. Estes cubos são testados para:

-

Resistência ao esmagamento a frio (CCS): Assegurar que o bloco pode suportar cargas estruturais.

-

Variação Linear Permanente (PLC): Verificar se a forma não encolhe nem se expande excessivamente a altas temperaturas.

-

Porosidade: Confirmado pelo método de Arquimedes.

Verificação da tolerância dimensional

Uma forma pré-fabricada deve encaixar na perfeição. Se as tolerâncias forem reduzidas, formar-se-ão lacunas. Estas lacunas permitem que o calor ultrapasse o revestimento e danifique a estrutura de aço. Utilizamos ferramentas de medição a laser para garantir que todas as dimensões estão dentro de ±2 mm (ou mais apertadas, mediante pedido).

Tabela 3: Métricas de garantia de qualidade da ADtech

| Parâmetro de teste | Padrão utilizado | Frequência | Critérios de aceitação |

| Composição química | Fluorescência de raios X (XRF) | Cada lote | ±1% das especificações |

| Densidade a granel | ASTM C134 | Cada lote | > Especificação Mínima |

| Força de esmagamento a frio | ASTM C133 | Cada lote | > Especificação Mínima |

| Falhas internas | Ensaios por ultra-sons | Verificação aleatória de pontos | Sem vazios internos >3mm |

Resolução de problemas comuns de refractários

Mesmo com os melhores materiais, podem surgir problemas se as condições de funcionamento se alterarem. Eis como diagnosticamos os problemas.

Estilhaçamento térmico

Se uma forma fissurar em camadas paralelas à face quente, trata-se de fragmentação térmica. Isto acontece quando as mudanças de temperatura ocorrem demasiado depressa.

-

Fixar: Ajustamos a mistura para incluir fibras orgânicas. Estas fibras queimam-se, deixando pequenos canais que permitem a saída do vapor e proporcionam flexibilidade.

Estilhaçamento estrutural

Isto ocorre quando a escória penetra no tijolo e altera a sua química. A camada penetrada expande-se de forma diferente do resto do bloco e rebenta.

-

Fixar: Aumentamos a densidade da mistura ou adicionamos agentes não molhantes (como o sulfato de bário ou sais específicos) para repelir a escória.

Falha da âncora

Se o betão estiver intacto mas cair da parede, a ancoragem falhou.

-

Fixar: Analisamos a âncora avariada. Se derreteu, actualizamos a liga. Se se partiu, verificamos se existem folgas de expansão adequadas.

Tendências futuras na tecnologia de refractários

A indústria está a avançar para os “Refractários Inteligentes”. A ADtech está atualmente a investigar a integração de sensores de desgaste em blocos pré-fabricados. Estes sensores enviarão dados para a sala de controlo, alertando os operadores quando a espessura do revestimento atingir um nível crítico. Este modelo de manutenção preditiva eliminará totalmente as falhas inesperadas.

Além disso, estamos a desenvolver materiais de moldagem “Nano-Bonded”. Utilizando a nanotecnologia na matriz, podemos reduzir o tamanho dos poros para a gama dos nanómetros. Isto tornará as formas virtualmente impermeáveis à penetração de gases e escórias.

Perguntas mais frequentes (FAQs)

1. Qual é o prazo de entrega das formas pré-fabricadas personalizadas?

Normalmente, o prazo de entrega é de 3 a 5 semanas. Isto inclui a conceção do molde, o fabrico, a fundição, a cura e a cozedura. As encomendas urgentes podem ser satisfeitas consoante a complexidade do molde.

2. Posso ser eu a instalar as formas pré-fabricadas?

Sim. Uma vez que as formas são pré-cozidas, a instalação é mecânica (soldadura de âncoras ou aparafusamento). No entanto, recomendamos a presença de um supervisor da ADtech para garantir a correta vedação das juntas.

3. Que argamassa devo utilizar entre os blocos pré-fabricados?

Recomendamos frequentemente que não se utilize argamassa (juntas secas) em muitas aplicações para permitir a expansão. Se for necessário selar, utilize uma manta de fibra cerâmica ou uma argamassa específica com ligação fosfórica que corresponda à química do bloco.

4. Como é que se transportam os elementos pré-fabricados de grandes dimensões?

Utilizamos caixas de madeira resistentes com enchimento de espuma. As superfícies críticas são protegidas. Enviamos para todo o mundo e garantimos que as embalagens cumprem as normas internacionais de exportação.

5. Qual é o peso máximo que podes lançar?

Fundimos blocos individuais que pesam até 5 toneladas métricas. Para montagens maiores, concebemos sistemas segmentados para facilitar o transporte e a instalação.

6. Os pré-fabricados são mais caros do que os tijolos?

O custo inicial do material é frequentemente mais elevado do que o dos tijolos normais. No entanto, quando se tem em conta a eliminação da cofragem, a redução do trabalho de instalação e uma vida útil mais longa, o custo total de propriedade é geralmente inferior.

7. É possível reproduzir uma forma existente a partir de um desenho?

Sim. Podemos trabalhar a partir de desenhos 2D em PDF, ficheiros CAD 3D ou mesmo fazer engenharia inversa de uma amostra física, caso os desenhos se tenham perdido.

8. O que acontece se uma forma se partir durante o funcionamento?

Os revestimentos pré-fabricados são modulares. Só é necessário remover e substituir o bloco danificado, não a parede inteira. Recomendamos que mantenha em stock algumas formas de reserva para reparações de emergência.

9. As suas formas são compatíveis com os queimadores de hidrogénio?

Sim. A combustão de hidrogénio produz um teor de humidade mais elevado. Temos formulações específicas de baixa sílica resistentes à atmosfera redutora e à elevada pressão de vapor de água da queima de hidrogénio.

10. Como é que se evita que as formas se colem ao molde?

Aplicamos agentes de libertação especializados à base de cera ou de óleo. Para geometrias complexas, utilizamos revestimentos de molde flexíveis em poliuretano para permitir uma desmoldagem fácil sem danificar as arestas.

Pronto para melhorar o seu desempenho refratário?

Se o seu revestimento atual está a falhar com demasiada frequência ou se precisa de reduzir a janela da próxima paragem, a ADtech está pronta a ajudar. Não vendemos apenas produtos; vendemos fiabilidade.