Um sistema de canais bem concebido é a alavanca mais eficaz que uma fundição tem para reduzir os defeitos de fundição, controlar a dinâmica de enchimento, reter escórias e garantir uma alimentação fiável durante a solidificação. Um sistema de canais adequado reduz a turbulência, evita inclusões, melhora o rendimento e suporta uma qualidade repetível em todos os processos de fundição em areia, fundição por cera perdida e molde permanente.

1. Porque é que o sistema de gating é importante

Um sistema de canais é a rede de condutas que fornece metal fundido da panela para a cavidade do molde, controlando simultaneamente a velocidade, os gradientes térmicos, a pressão e a separação da escória. Um sistema de canais eficaz cumpre vários objectivos simultâneos: fornecer o metal com rapidez suficiente para evitar arrefecimento e erros de execução, manter o fluxo laminar à entrada da cavidade, reter a escória e as impurezas longe das superfícies críticas e permitir a solidificação direcional com um mínimo de desperdício de metal em excesso. Estas funções em conjunto tornam o projeto de canais um determinante primário da qualidade e rendimento da fundição.

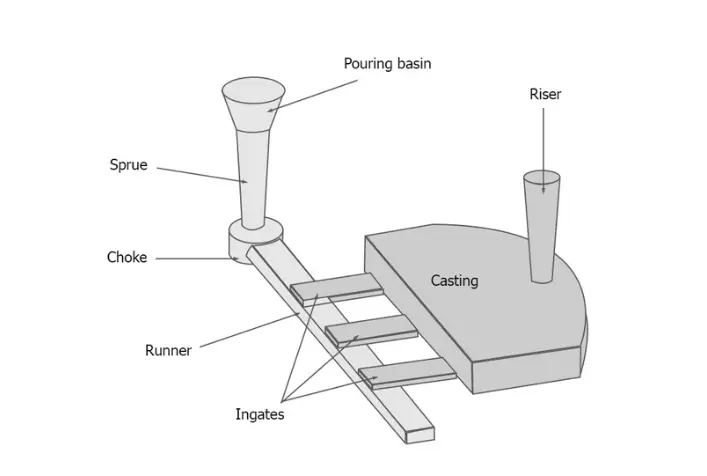

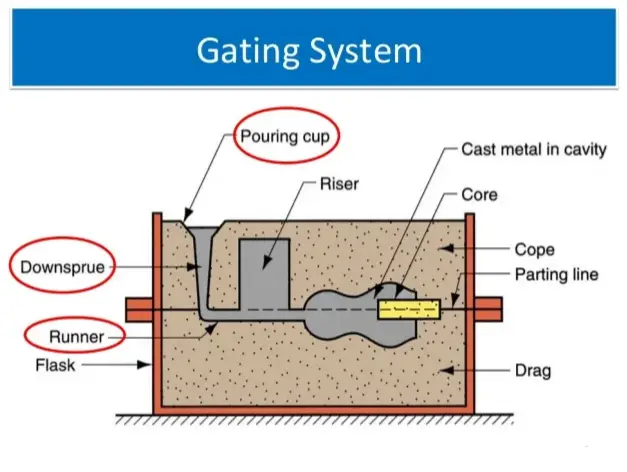

2. Componentes principais e papéis funcionais

Um sistema de passagem padrão é composto por vários elementos interligados. Cada elemento tem compensações funcionais que influenciam o tempo de enchimento, a turbulência e as pressões de garganta.

Componentes principais

-

Bacia ou taça para verter: aceita o metal da concha e reduz os salpicos.

-

Canal de entrada (downsprue): canal vertical que transporta o metal para o molde. O afunilamento reduz o vórtice e a aspiração.

-

Poço ou base do jito: abranda e suaviza o fluxo junto à interface do canal.

-

Corrediça - canal horizontal ou angular que distribui o metal pelos portões.

-

Ingate (portão): o canal final para a cavidade, dimensionado e moldado para controlar a velocidade e a direção locais.

-

Riser ou alimentador: fornece metal extra para compensar o encolhimento durante a solidificação e serve como um reservatório de pressão.

-

Skim trap, spin trap ou poço de sedimentação - retém as escórias e as impurezas pesadas a montante das comportas.

-

Vãos e vias de ventilação: permitem a saída de ar e gases durante o enchimento.

3. Objectivos e critérios de desempenho

Ao conceberem um sistema de gating, os engenheiros optimizam vários critérios concorrentes:

-

Minimizar a turbulência na porta para evitar a entrada de gás e de películas de óxido.

-

Assegurar o preenchimento completo da cavidade antes do início da solidificação significativa.

-

Controlar o tempo de enchimento para equilibrar os gradientes térmicos e a erosão do molde.

-

Localizar os tubos de elevação e as comportas para promover a solidificação direcional e alimentar os pontos quentes.

-

Retêm as inclusões e evitam que a escória chegue à cavidade.

-

Minimizar o desperdício de metal por corrediças e risers para melhorar o rendimento.

-

Mantenha as pressões e velocidades suficientemente baixas para evitar a erosão do molde, mas suficientemente altas para um enchimento completo.

4. Tipos de sistemas de gating e aplicações adequadas

As configurações das comportas variam consoante o método de fundição e a geometria da peça. Duas grandes classes são os sistemas pressurizados e não pressurizados. Os tipos específicos de portão incluem portão superior, portão inferior, portão de linha de separação, portão cego e arranjos de portão múltiplo.

Por processo

-

Fundição em areia - normalmente utiliza redes de canais de jato de areia com armadilhas de poço e risers.

-

Fundição por cera perdida - utiliza uma árvore de canais com portas cuidadosamente dimensionadas, muitas vezes pressurizadas naturalmente para peças de paredes finas.

-

Fundição injetada - tem portas curtas e diretas e arranjos de manga de injeção não típicos de portas de moldes descartáveis.

-

Molde permanente e molde por gravidade - utilize uma porta que forneça um fluxo constante e controlado com atenção à evacuação do ar.

A seleção depende da resistência do molde, do tipo de fusão, da espessura da peça e da sensibilidade à turbulência.

5. Regras práticas de conceção e dimensionamento

As regras práticas reduzem o ciclo e o erro. Utilize-as como pontos de partida e, em seguida, aperfeiçoe-as com simulações e ensaios em oficina.

Orientações gerais

-

Tubo cónico: a área da secção transversal reduz-se suavemente em direção à base para manter uma velocidade quase uniforme e evitar a aspiração.

-

Dimensionamento do estrangulador: um único estrangulador eficaz controla o caudal e reduz a turbulência; frequentemente, a entrada ou uma secção reduzida do rotor serve esta função.

-

Rácios de área: manter os rácios entre a área do jito e a área da calha e entre a área da calha e a área do lingote para evitar o congelamento prematuro ou a fome. Os pontos de partida comuns colocam a área da secção transversal da calha entre 2 a 4 vezes a área da entrada, dependendo da taxa de vazamento.

-

Perfil do canal: canais redondos ou trapezoidais com raios suaves reduzem a erosão da superfície.

-

Forma da porta: as portas arredondadas ou cónicas produzem um fluxo de entrada mais suave; as portas rectangulares são utilizadas para peças de grande volume em que o corte é eficiente.

-

Localização do riser: posicionar os risers nas secções mais pesadas e assegurar que a distância de alimentação é minimizada.

Segue-se uma tabela de regras gerais para a fundição em areia convencional. Estes são números iniciais. Refinar por processo, liga e simulação.

| Elemento | Dimensão ou rácio inicial típico | Notas |

|---|---|---|

| Cone do jito | 1,5 a 2 graus por lado | Manter a redução suave |

| Rácio entre a área do canal de entrada e a área do canal de saída | Área de canal ≈ 1,5 a 3 × área do canal | Prevenir o engasgamento demasiado cedo |

| Rácio entre a área do corredor e a área da entrada | Superfície do corredor ≈ 2 a 4 × superfície do entalhe | Rácio mais elevado para paredes finas |

| Objetivo do tempo de vazamento | 10 a 60 segundos para peças fundidas em areia pequenas a médias | Mais rápido para peças finas de alumínio |

| Tamanho da cabeça do riser | 1,2 a 1,5 × secção transversal do ponto quente da fundição | Depende da taxa de contração da liga |

(Utilizar estes valores como base de referência. Iterar sempre com simulações ou testes de vazão).

6. Física do escoamento e controlo da turbulência

O enchimento do molde é um problema de dinâmica de fluidos transiente com transferência de calor e acoplamento de solidificação. Princípios fundamentais:

-

O fluxo laminar ou ligeiramente turbulento perto da porta evita o arrastamento de óxido. Altos números de Reynolds em curvas acentuadas criam vórtices que prendem o gás.

-

As transições suaves do fluxo vertical para o horizontal e as junções arredondadas reduzem os picos de velocidade locais.

-

As armadilhas de saltação ou de rotação podem induzir um movimento giratório que separa as escórias mais pesadas do fluxo principal.

-

O estrangulamento reduz a energia cinética a montante, permitindo que a rede de canais actue como um amortecedor e permita que a escória flutue para cima num poço antes de atingir a entrada.

-

A ventilação perto da comporta e das secções finas reduz a contrapressão que pode causar desvios.

A utilização de caraterísticas de controlo do fluxo reduz os cortes a frio, a porosidade e os defeitos de superfície.

7. Considerações específicas do alumínio

As ligas de alumínio têm necessidades únicas de gating. A sua elevada condutividade térmica e o seu ponto de fusão mais baixo, em comparação com o aço, exigem tempos de enchimento mais curtos e uma retenção robusta de hidrogénio e óxidos dissolvidos.

Pontos-chave para o alumínio

-

São frequentemente necessárias taxas de enchimento mais rápidas para evitar o arrefecimento em secções finas e longas. Isto aumenta o risco de turbulência e de películas de óxido.

-

A porosidade de hidrogénio é um defeito predominante nas peças fundidas de alumínio. O hidrogénio dissolvido surge com a queda de pressão e forma porosidade durante a solidificação. A desgaseificação, o manuseamento cuidadoso da massa fundida e a filtragem ajudam a atenuar este problema.

-

Os filtros de espuma de cerâmica e os colectores de gating/runner adequados reduzem a entrada de óxidos e inclusões não metálicas na cavidade. Quando combinada com um coletor de escuma bem colocado, a filtragem melhora consideravelmente a integridade da superfície.

Quadro Lista de controlo do fecho de alumínio

| Questão | Medidas práticas de controlo |

|---|---|

| Porosidade do hidrogénio | Desgaseificação da fusão, fluxo de proteção, enchimento de baixa turbulência |

| Películas de óxido | Filtros cerâmicos, armadilhas de rotação, poço fechado |

| Enchimento de paredes finas | Aumento da área do fluxo de entrada, redução das zonas de arrefecimento, corredores mais curtos |

| Perda de calor | Utilizar alimentações isolantes, sprues mais espessos ou moldes aquecidos, se necessário |

| Retração | Elevadores estrategicamente posicionados ou portas pressurizadas para cascas finas |

8. Simulação e otimização

A simulação numérica é uma prática padrão para a conceção de comportas modernas. As ferramentas calculam sequências de enchimento, identificam pontos quentes e quantificam a turbulência e o aprisionamento de ar. A simulação ajuda a reduzir os ensaios de vazamento e acelera a otimização.

-

Utilize a simulação de fluxo e solidificação antecipadamente para comparar várias opções de gating. As ferramentas de otimização automática podem variar os tamanhos das portas, a disposição dos canais e a geometria dos tubos ascendentes dentro das restrições para encontrar soluções com o mínimo de defeitos.

-

Validar a simulação com um conjunto de testes físicos de vazamento e inspeção radiográfica, uma vez que os modelos dependem de dados de entrada corretos para as propriedades do metal e a temperatura de vazamento.

9. Defeitos relacionados com a portagem e soluções

Segue-se uma matriz compacta de defeitos centrada nas causas profundas e nas soluções práticas relacionadas com o gating.

| Defeito | Causa de raiz típica do bloqueio | Remédio |

|---|---|---|

| Desligamentos a frio / erros de funcionamento | Enchimento lento, solidificação prematura perto de secções finas | Aumentar a área de fluxo, encurtar o percurso do fluxo, pré-aquecer o molde |

| Porosidade (hidrogénio) | Fluxo turbulento, elevado teor de hidrogénio | Desgaseificar a massa fundida, reduzir a turbulência, utilizar filtros |

| Inclusões / escórias | Sem escumadeiras ou filtros, entrada direta na cavidade | Acrescentar um filtro de rotação, uma filtragem de cerâmica, deslocar as comportas |

| Erosão das areias | Alta velocidade local, cantos afiados | Geometria suave do corredor, reduz a velocidade de descida |

| Cavidades de retração | Má colocação dos tirantes ou tirantes subdimensionados | Acrescentar ou aumentar os tubos de subida, alterar as comportas para alimentar o ponto quente |

10. Estratégias práticas de disposição, corte e fixação

-

Colocar as corrediças para minimizar o corte em superfícies críticas. Utilizar barras de deslizamento sacrificiais sempre que possível para o corte automático.

-

Posicionar as portas nas faces não críticas ou nas zonas de tolerância de maquinagem.

-

Utilize modelos de estrangulamento que deixem uma quantidade razoável de material para aparar e, ao mesmo tempo, controlem o fluxo.

-

Para a preparação automatizada, normalize as localizações das portas numa família de peças para permitir que as operações a jusante decorram de forma consistente.

11. Métricas e inspeção

Acompanhar as métricas relacionadas com a gutação para controlar a qualidade: tempo de enchimento, temperatura de vazamento, índice de limpeza da massa fundida, taxas de porosidade, resíduos atribuídos à gutação. Os métodos de inspeção típicos incluem radiografia, tomografia computorizada, testes ultra-sónicos e verificações visuais. Implementar a análise da causa raiz dos defeitos devolvidos e atualizar as regras de gating com alterações corretivas da geometria.

12. Exemplos de dispositivos de fecho

Tubo único com barra de rolamento e várias entradas: Bom para moldes de tamanho médio, com várias cavidades, quando é necessária uma distribuição uniforme.

Múltiplos downsprues que alimentam loops de corredores separados: Utilizado para peças fundidas de grandes dimensões em que, de outra forma, os percursos de fluxo longos arrefeceriam demasiado.

Armadilha de centrifugação com filtragem a montante da entrada: Nas linhas de produção de alumínio é comum combinar a filtração mecânica com a sedimentação.

13. Quadros: comparações e referências rápidas

Quadro A. Lista de verificação de componentes para a revisão da conceção de portas

| Componente | Objetivo | Modo de falha típico a observar |

|---|---|---|

| Copo de despejo | Suaviza a transferência da concha | Salpicos, metal frio |

| Tubo | Transporte vertical | Aspiração se não for cónico |

| Bem | Diminui a turbulência | Transbordamento de sedimentos se for demasiado pequeno |

| Corredor | Distribui metal | Queda de pressão excessiva |

| Ingate | Controla o preenchimento local | Turbulência na cavidade |

| Riser | Metal de alimentação durante a solidificação | Um tamanho inadequado leva à retração |

| Armadilha de rotação | Separa as escórias | Requer uma colocação correta para ser eficaz |

| Filtro | Capturar inclusões | Uma malha ou localização incorrecta reduz o rendimento |

Tabela B: Comparação do tipo de porta

| Tipo de porta | Prós | Contras | Caso de utilização típico |

|---|---|---|---|

| Portão superior | Simples, com auxílio da gravidade | Maior turbulência à entrada | Secções pesadas ou peças simples |

| Portão inferior | Enche para cima, menos turbulência | Ferramentas mais complexas, possível erosão | Peças de paredes finas, alumínio |

| Portão de linha de separação | Fácil de maquinar e cortar | Possível aprisionamento de ar em algumas geometrias | Fundição em areia com acesso à linha de separação |

| Portão cego | Portão oculto, superfícies cosméticas poupadas | Corte difícil, risco de aborto | Peças fundidas de revestimento que requerem superfícies limpas |

14. Lista de controlo da aplicação para as fundições

-

Definir a liga de fundição e as propriedades mecânicas necessárias.

-

Escolher a classe de gating adequada ao processo e à geometria da peça.

-

Traçar a rede sprue-runner-ingate utilizando rácios de base.

-

Adicionar filtragem e recolha de escumas para alumínio ou produtos de fusão sujos.

-

Simular o enchimento e a solidificação. Verificar pontos quentes e defeitos previstos.

-

Efetuar testes em pequena escala, inspecionar e iterar.

-

Finalizar as ferramentas e normalizar as gamas de produção.

-

Registar as métricas e atualizar a conceção à medida que os materiais ou o tempo de ciclo mudam.

Perguntas frequentes sobre a conceção e otimização do sistema de portas

1. Qual é a mudança mais importante para reduzir os defeitos relacionados com o gating?

2. Devo sempre afunilar o jito?

3. Como posso reduzir a porosidade do hidrogénio em peças fundidas de alumínio?

- Desgaseificação ativa da massa fundida utilizando gás inerte.

- Velocidade de vazamento controlada para evitar a rutura da superfície.

- Colocação estratégica de filtros de cerâmica e armadilhas de escuma à frente dos portões.

- Reduzir rigorosamente a exposição da fusão à humidade atmosférica.

4. Quando é que um portão inferior é melhor do que um portão superior?

5. Qual deve ser o tamanho de uma entrada em relação ao corredor?

6. A simulação de fundição pode substituir os ensaios reais na fábrica?

7. Os filtros de espuma de cerâmica são sempre necessários na passagem?

8. De que forma é que as escolhas de gating afectam o rendimento da fundição?

9. O que é uma armadilha de rotação e quando é que a devo utilizar?

10. Com que frequência devem ser revistas as concepções de gating?

- Alterar o tipo de liga.

- Modificar a geometria da peça.

- Os tempos de ciclo orientados são reduzidos.

- As taxas de defeitos (especialmente inclusões ou porosidade) começam a aumentar.

16. Recomendações finais para a AdTech

-

No caso das fundições de alumínio, combine melhorias nas comportas com sistemas de desgaseificação da massa fundida e filtragem de cerâmica para tratar simultaneamente do fluxo e da limpeza da massa fundida.

-

Use a simulação no início da fase de projeto para selecionar topologias de passagem promissoras e priorizar a colocação de risers.

-

Padronizar um pequeno conjunto de modelos de gating para famílias de peças para acelerar a utilização de ferramentas e simplificar o corte automático.

-

Capturar métricas de processo e correlações de defeitos para que a conceção de gating se torne uma parte continuamente melhorada do ciclo de controlo do processo.

Principais fontes utilizadas para orientação factual e síntese das melhores práticas

-

Manuais de fundição e resumos de conceção de portas modernas que definem os componentes e objectivos do sistema de portas.

-

Tutoriais práticos sobre processos e fundição em areia que listam os elementos de vedação e as recomendações de rotina da oficina.

-

Artigos técnicos e estudos de casos industriais sobre a otimização sistemática e a conceção de portas guiadas por simulação.

-

Artigos da indústria e notas técnicas sobre técnicas de gating, risers, spin traps e estratégias de ventilação.