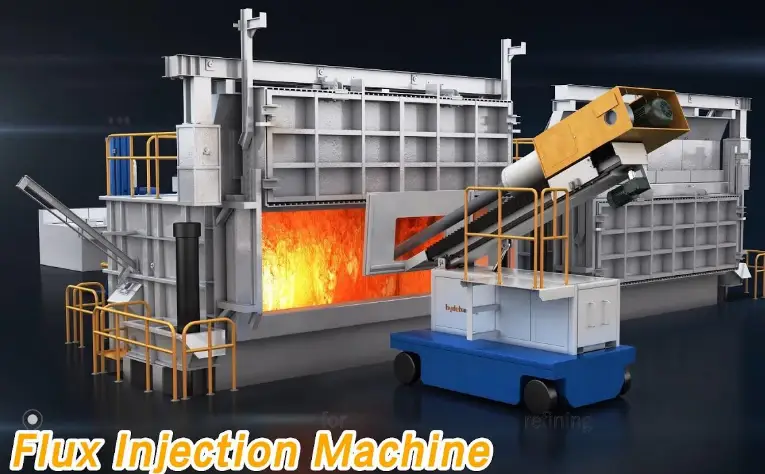

A AdTech máquina de injeção de fluxo para alumínio é a solução definitiva para as casas de fundição modernas que procuram automatizar a purificação do metal fundido. Este equipamento funciona através da combinação de uma dosagem precisa de fluxo granular com um gás de transporte inerte - normalmente azoto ou árgon - para injetar agentes de refinação profundamente na massa fundida. O resultado é um processo consistente e automatizado que remove o hidrogénio e as inclusões não metálicas com taxas de eficiência superiores a 95%. Ao substituir a fluxagem superficial manual pela injeção sub-superficial, as fundições que utilizam os sistemas AdTech reduzem a perda de metal na escória em aproximadamente 30%, assegurando simultaneamente uma reação química uniforme em todo o forno. Esta tecnologia não é opcional para as instalações que visam a fundição com zero defeitos; é o requisito da indústria.

Princípios da refinação automatizada de metais

A obtenção de ligas de alumínio de alta qualidade requer um controlo rigoroso do teor de hidrogénio e dos metais alcalinos. Os métodos manuais não conseguem lidar com a física do alumínio fundido. Quando os operadores lançam o fluxo para a superfície, a reação permanece superficial.

O sistema de injeção AdTech altera esta dinâmica. Utiliza um tanque pressurizado e um alimentador de parafuso de precisão. O alimentador empurra uma quantidade calculada de fluxo granular para uma corrente de gás inerte. Este fluxo de gás viaja através de uma lança, entregando o agente de refinação ao fundo do forno ou da panela.

O Mecanismo do Gás Portador

O azoto e o árgon funcionam como veículos para o fluxo. Estes gases não reagem com o alumínio, mas desempenham uma função física vital. À medida que o gás sai da lança, forma milhares de pequenas bolhas. Estas bolhas sobem através da fusão, capturando o gás hidrogénio dissolvido no metal líquido.

Simultaneamente, as partículas de fluxo dispersas pelo gás entram em contacto com os óxidos e as inclusões. A reação química reduz o ponto de fusão da escória e separa-a do alumínio. Esta separação permite que o metal limpo se afunde enquanto a escória seca, semelhante a pó, flutua para o topo para facilitar a escumação.

Dinâmica do fluxo de pó

A consistência define a qualidade. Um caudal flutuante provoca uma refinação irregular. A máquina AdTechAdTech utiliza um alimentador de parafuso acionado por motor passo-a-passo. Isto assegura que a produção de gramas por minuto permanece constante, independentemente da pressão do tanque.

Os sistemas tradicionais frequentemente sofrem de “pulsação”, em que o fluxo sai em rajadas. A nossa equipa de engenharia resolveu esse problema otimizando a geometria do tanque e as relações de pressão do gás transportador. Um fluxo suave e contínuo garante que cada quilograma de metal fundido receba a dosagem exata do agente de refinação necessária.

| Caraterística | Fluxagem manual | Máquina de injeção de fluxo |

| Poupança na utilização do fluxo | 0% | 20% - 30% |

| Eficiência de desgaseificação | Média | Excelente (90%+) |

| Controlo de processos | Variação elevada | Precisão automatizada PLC |

| Impacto ambiental | Fumo/poeira elevados | Controlado e mínimo |

Porque é que a pureza do metal fundido determina a rentabilidade

As fundições vêem frequentemente o equipamento de refinação como um centro de custos. Na realidade, ele aumenta a rentabilidade. O metal sujo leva à porosidade nas peças fundidas. A porosidade leva à rejeição de peças.

O custo das inclusões

As inclusões duras - principalmente óxidos de alumínio - destroem as ferramentas de maquinagem. Quando um cliente maquina uma peça fundida e atinge uma inclusão, parte a broca ou as pastilhas. Isto prejudica a reputação da fundição.

Os sistemas ADtech removem estes óxidos antes do vazamento. Ao injetar fluxo, os produtos químicos humedecem os óxidos, limpando-os efetivamente da fusão.

Reduzir a perda de metal na escória

A escória rica é uma grande fuga financeira. A escória rica contém alumínio aprisionado. Quando se utiliza fluxagem manual, a reação de termite é frequentemente descontrolada, criando escória húmida que se agarra ao metal bom.

A refinação por injeção cria “escória seca”. A separação química é tão eficiente que o material residual na parte superior do banho contém muito pouco alumínio metálico. As fundições recuperam mais metal por fusão, o que tem um impacto direto nos resultados financeiros.

Especificações técnicas e desempenho da ADtech

Concebemos as nossas máquinas para resistirem ao ambiente rigoroso de uma casa de fundição. O calor, o pó e a vibração são factores constantes. A tabela abaixo apresenta as principais especificações da nossa unidade operacional padrão.

Quadro 1: Especificações da máquina de injeção de fluxo ADtech

| Caraterística | Especificação | Benefício operacional |

| Capacidade de fluxo | 45 kg / 100 lbs | Reduz a frequência de recargas durante os turnos |

| Pressão do gás | 0,3 – 0,6 MPa | Compatível com as linhas normais de ar/gás da fábrica |

| Caudal | 0 – 3000 g/min (Ajustável) | Controlo preciso para diferentes tamanhos de fornos |

| Precisão de alimentação | ± 2% | Garante resultados metalúrgicos consistentes |

| Tipo de gás | Azoto (N2) ou Árgon (Ar) | Flexibilidade com base nos requisitos da liga |

| Fonte de alimentação | 220V / 110V Monofásico | Fácil integração em grelhas existentes |

| Mobilidade | Rodas para serviço pesado | Move-se facilmente entre vários fornos |

Comparação de métodos de refinação

É fundamental compreender onde a injeção se insere na hierarquia da refinação. Muitos diretores de instalações hesitam em passar dos métodos manuais devido à complexidade percebida. No entanto, os dados provam que os métodos manuais são insustentáveis para uma produção de alta qualidade.

Tabela 2: Fluxagem manual vs. sistema de injeção ADtech

| Parâmetro | Fluxação manual da superfície | Injeção Sub-Superficial ADtech |

| Contacto do reagente | Apenas superfície (medíocre) | Durante todo o período de fusão (Excelente) |

| Utilização do material | Elevado (desperdício) | Baixo (optimizado) |

| Geração de fumos | Pontas pesadas e concentradas | Emissões controladas e mínimas |

| Pureza do metal | Inconsistente | Uniforme e repetível |

| Segurança do operador | Baixa (proximidade do calor) | Elevado (possibilidade de funcionamento à distância) |

| Qualidade da escória | Húmido, elevado teor de alumínio | Seco, baixo teor de alumínio |

Benefícios operacionais para as fundições

A implementação de uma máquina ADtech transforma o fluxo de trabalho diário. Os benefícios estendem-se para além da metalurgia, para a segurança e conformidade.

Conformidade ambiental

Os regulamentos relativos às emissões das fábricas estão a tornar-se mais rigorosos a nível mundial. A fluxagem manual liberta nuvens espessas e repentinas de fumo e fluoretos. Este facto desencadeia frequentemente alarmes de qualidade do ar.

O nosso sistema de injeção introduz o fluxo gradualmente. A reação espalha-se ao longo do tempo, reduzindo significativamente a densidade do fumo. Isto ajuda as instalações a cumprir as normas locais de proteção ambiental sem instalar sistemas de filtragem secundários dispendiosos.

Integração da segurança do operador

O alumínio fundido atinge temperaturas superiores a 700°C. Exigir que os trabalhadores fiquem junto à porta do forno para atirar sacos de produtos químicos é um risco.

A máquina ADtech funciona com uma lança longa. O operador fica de costas, gerindo os controlos a partir de uma distância segura. O depósito é selado, evitando derrames acidentais de pó de fluxo, que pode ser escorregadio ou perigoso para respirar.

Estudo de caso: Projeto 2024 em Ohio, EUA

Localização: Cleveland, Ohio

Data: março de 2024

Cliente: Fornecedor de componentes automóveis de nível 1

O desafio:

O cliente fabrica suportes de motor utilizando a liga do A380. No início de 2024, a sua taxa de rejeição devido à porosidade do gás aumentou para 8%. Estavam a utilizar a fluxagem manual e a desgaseificação rotativa separadamente. O processo estrangulava a produção e a taxa de refugo estava a corroer as suas margens.

A solução:

Os engenheiros da AdTech instalaram duas unidades de injeção de fluxo de alta capacidade. Integrámos a injeção de fluxo nas suas estações de desgaseificação rotativas existentes. Isto permitiu a desgaseificação e o fluxo simultâneos.

A implementação:

-

Tempo: 3 dias para instalação e formação.

-

Parâmetros: Gás portador de azoto a 0,4 MPa. Taxa de alimentação do fluxo regulada para 500 g/min.

-

Fluxo utilizado: AdTech Granular Refining Flux No. 2.

Os resultados:

Em abril de 2024, os dados revelam uma mudança radical.

-

Taxa de rejeição: Caiu de 8% para 0,5%.

-

Peso da escória: Reduzido por 22%. A escória era visivelmente mais seca e pulverulenta.

-

Tempo de ciclo: Redução de 5 minutos por lote porque o método de injeção reagiu mais rapidamente do que o método de agitação manual.

Feedback do cliente:

O diretor da fábrica observou que o ROI das máquinas foi alcançado em três meses, apenas com base nas unidades de alumínio poupadas da escória.

Protocolos de instalação e manutenção

Uma configuração correta garante a longevidade. A máquina AdTech é "plug-and-play", mas protocolos específicos evitam o desgaste prematuro.

Etapas de instalação

-

Ligação da linha de gás: Certifique-se de que a fonte de gás (N2 ou Ar) está seca. A humidade na linha de gás é inimiga do alumínio. Instale um secador, se necessário.

-

Ligação à terra: A eletricidade estática pode acumular-se devido à fricção do pó. Uma ligação à terra segura protege a unidade de controlo eletrónico.

-

Alinhamento do Lance: O tubo de grafite ou de aço utilizado para a injeção deve ser reto. O desalinhamento provoca contrapressão.

Calendário de manutenção

-

Diariamente: Soprar a mangueira de injeção com gás puro para evitar o entupimento. Verificar a vedação da tampa do depósito.

-

Semanalmente: Inspecionar o parafuso de alimentação quanto a desgaste. Verificar a mobilidade dos rodízios.

-

Mensal: Calibrar o medidor de caudal. Inspecionar as ligações eléctricas quanto a corrosão.

Química Avançada: Escolha de Fluxos

A máquina é o veículo de entrega; o fluxo é o passageiro. A utilização da composição correta do fluxo é vital.

Fluxo de refinação: Utilizado para remover hidrogénio e óxidos. Normalmente contém sais de cloreto e fluoreto. A máquina de injeção dispersa estes sais eficazmente.

Modificar o fluxo: Utilizado para alterar a estrutura do silício em ligas Al-Si. A injeção de modificadores (como os fluxos à base de estrôncio) garante que o modificador não se perde por oxidação na superfície, mas interage profundamente na fusão.

Fluxo de refinação de grãos: Os sais de titânio e boro são injectados para refinar a estrutura do grão, melhorando a resistência mecânica do lingote.

Resolução de problemas comuns de injeção

Mesmo o melhor equipamento encontra variáveis. Aqui está um guia para resolver problemas operacionais comuns.

Tabela 3: Guia de resolução de problemas

| Sintoma | Causa provável | Ação corretiva |

| Sem fluxo de pó | Mangueira obstruída / Ar húmido | Limpar a mangueira com alta pressão; verificar o secador de ar. |

| Pulsação | Pressão do depósito demasiado baixa | Aumentar a pressão do gás de arrastamento. |

| Fuga de fluxo | Vedantes desgastados | Substituir os O-rings da tampa do depósito. |

| Paragens do motor | Objeto estranho no parafuso | Esvaziar o depósito e limpar o mecanismo de alimentação. |

| Alumínio com alto teor de escória | Taxa de fluxo demasiado baixa | Aumentar g/min verificar o tipo de fluxo. |

Perguntas frequentes

1. Qual é a principal função de uma máquina de injeção de fluxo para alumínio?

A máquina automatiza a introdução de sais de refinação no alumínio fundido para remover o gás hidrogénio e as inclusões não metálicas (óxidos), melhorando a qualidade do metal.

2. Esta máquina pode funcionar tanto com azoto como com árgon?

Sim. O sistema AdTech é compatível tanto com Azoto como com Árgon. A escolha depende dos requisitos específicos da liga e do orçamento, embora o Azoto seja mais comum.

3. Em que é que a injeção difere da desgaseificação rotativa?

A desgaseificação rotativa remove principalmente o hidrogénio utilizando bolhas de gás. A injeção de fluxo adiciona agentes químicos de limpeza para remover os óxidos sólidos. Os melhores resultados resultam da utilização de ambos ou de um sistema combinado.

4. Qual é o tempo de vida útil típico da máquina?

Com uma manutenção adequada, a unidade principal dura mais de 10 anos. As peças de desgaste, como as mangueiras e os vedantes, requerem uma substituição anual.

5. A máquina reduz a quantidade de fluxo necessária?

Sim. Uma vez que a injeção é mais eficiente do que o espalhamento à superfície, normalmente utiliza-se menos 20-30% de fluxo para obter os mesmos ou melhores resultados de refinação.

6. Posso utilizar fluxos granulares de outros fornecedores?

A máquina ADtech foi concebida para fluxos granulares. Embora recomendemos os fluxos ADtech para um desempenho ótimo, a máquina acomoda a maioria dos fluxos granulares padrão de outros fornecedores.

7. Como é que evito que a lança fique entupida?

Mantenha sempre o gás a fluir antes de inserir a lança na fusão e mantenha-o a fluir até depois de a retirar. Isto evita a entrada de metal no tubo.

8. A máquina é adequada para fornos de grande capacidade?

Sim. Temos modelos com caudais mais elevados concebidos para fornos com capacidade até 50 toneladas ou mais.

9. O processo afecta a temperatura da massa fundida?

O efeito de arrefecimento é negligenciável. A massa do fluxo e do gás é muito pequena comparada com a massa do banho de alumínio.

10. Com que rapidez posso ver o retorno do investimento (ROI)?

A maioria das fundições regista um retorno do investimento no prazo de 4 a 6 meses. Este cálculo inclui as poupanças resultantes da redução da perda de metal na escória e da diminuição das taxas de refugo das peças fundidas.

Conclusão

A máquina de injeção por fluxo AdTech para alumínio é a escolha dos engenheiros para obter uma qualidade superior do metal. Ao abandonar processos manuais inconsistentes e adotar a injeção automatizada sob a superfície, as fundições garantem a sua posição num mercado competitivo. A redução da escória, a eliminação de inclusões e a melhoria das propriedades mecânicas proporcionam uma vantagem tangível.

Investir na tecnologia AdTech significa investir na fiabilidade do seu produto final. O metal limpo é a base de qualquer fundição bem sucedida, e os nossos sistemas de injeção garantem que essa base é sólida. Contacte hoje mesmo a nossa equipa técnica para configurar uma unidade que se adapte às dimensões específicas do seu forno e aos requisitos de liga.