온도 손실을 최소화하고 산화물 유입을 방지하며 탈기, 필터 및 주입 지점으로의 균형 잡힌 흐름을 보장하면서 용융 알루미늄을 여러 다운스트림 스테이션으로 제어 분할 및 계량하는 ADtech 분배 세탁기는 올바른 내화 라이닝, 매니폴드 형상 및 액티브 모니터링으로 설계된 경우 주조 일관성을 높이고 스크랩을 줄이며 불균일한 공급으로 인한 가동 중단 시간을 줄입니다.

제품 개요 및 주요 기능

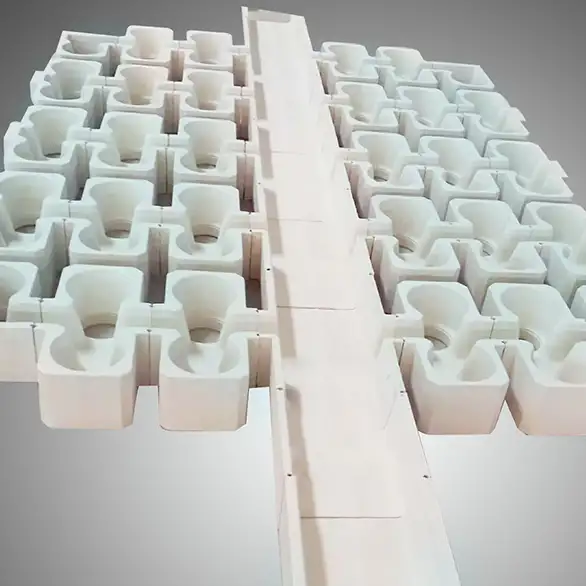

유통 세척 루트는 단일 공급원에서 두 개 이상의 다운스트림 지점으로 용융 알루미늄을 공급합니다. 일반적인 응용 분야에는 여러 개의 주입 셀, 여러 개의 가스 제거 또는 여과 장치 또는 병렬 다이캐스팅 기계에 공급하는 것이 포함됩니다. 이 장치는 유량의 균형을 맞추고 난류를 완화하며 국부적인 스키밍 및 온도 제어 기능을 제공하여 모든 지점에서 동일한 청결도와 온도의 금속을 공급받도록 합니다.

주요 ADtech 이점 및 차별화 요소

-

긴 수명과 낮은 금속 접착력을 위해 ADtech 세탁기와 일치하는 고내화 실리콘 핫 페이스를 사용했습니다.

-

브랜치 전체에 유압 헤드를 균등하게 분배하여 고갈이나 오버플로를 방지하는 엔지니어링된 매니폴드 지오메트리입니다.

-

각 배출구마다 조절 가능한 위어, 플로우 스프레더, 격리 게이트를 포함한 통합 유량 제어 모듈을 제공합니다.

-

모듈식 섹션과 퀵 체인지 인서트를 통해 나머지 라인에 대한 방해를 최소화하면서 신속하게 서비스를 제공할 수 있습니다.

-

옵션 계측: 프로세스 로깅 및 추적성을 위한 열전대, 차압 센서 및 유량 표시기.

곡선형 세탁 사양: 곡선형 세탁 사양

| 항목 | 길이 | 주조 플레이트 보완용 | 사양 |

| 표준 | 200-3000mm | 도면에 따르면 | 도면에 따르면 |

커브드 세탁 기술 매개변수:

| 항목 | 길이 | 주조 플레이트 보완용 | 사양 |

| 표준 | 200-3000mm | 도면에 따르면 | 도면에 따르면 |

곡선형 세탁 포장: 곡선형 세탁 포장

유통 세탁으로 용융 품질과 생산성을 개선하는 방법

-

흐름을 여러 개의 배출구로 부드럽게 분할하여 국부적인 제트 및 소용돌이를 줄여 드로스 유입을 줄입니다.

-

전용 스키밍 구역과 가지 근처에 침전 포켓을 제공하여 금속이 세탁물을 떠나기 전에 표면 산화물을 제거합니다.

-

이를 통해 운영자는 고정밀 셀에 대한 피드와 무거운 주조 라인에 대한 피드 등 다양한 다운스트림 요구 사항에 맞게 각 지점을 조정할 수 있습니다.

-

병렬 스테이션 간 열 및 야금 편차를 줄여 부품 균일성을 개선합니다.

일반적인 구성 및 매니폴드 유형

표 1: 일반적인 배포 레이아웃

| 레이아웃 유형 | 설명 | 최상의 대상 |

|---|---|---|

| 싱글 피드, 2분할 매니폴드 | 동일한 간격으로 두 개의 콘센트에 공급되는 하나의 입구 | 트윈 주입 스테이션이 있는 소형 식물 |

| 단일 피드, 다중 방사형 배출구 | 별 모양의 방사형 가지가 있는 입구 | 여러 개의 단기 실행 셀에 대한 중앙 피드 |

| 격리 게이트를 사용한 탠덤 세탁 | 2단계 세탁: 1단계 균등화, 2단계 분리 | 선택적 격리가 필요한 고처리량 라인 |

| 바이패스 라인이 있는 이중 뱅크 | 병렬 세탁 및 한 지점을 위한 바이패스 | 핫스왑 기능으로 연속 생산 가능 |

유압 설계 원칙

-

교차점에서 점진적인 반경으로 부드러운 전환을 유지하여 흐름의 층류를 유지합니다.

-

가능한 경우 분기 길이와 배출구 형상을 일치시켜 유압 저항을 균등화합니다.

-

분기 길이가 다른 경우 보정된 오리피스, 조정 가능한 게이트 또는 가변 폭 콘센트를 사용하여 유효 저항을 조정합니다.

-

가지의 상류에 저속 침전 포켓을 설치하여 부유성 오염 물질이 떠서 훑어내릴 수 있도록 합니다.

소재, 안감 및 열 관리

-

핫 페이스: 화학적 호환성과 점착 방지 성능을 위한 고실리콘 주조 가능 또는 성형 알루미나 내화물입니다.

-

백업 단열: 온도 손실을 줄이기 위한 저밀도 단열 캐스터블 또는 파이버 모듈.

-

스틸 쉘: 작업자의 안전과 손쉬운 점검을 위해 지지 프레임과 탈착식 커버가 있는 구조적 케이스입니다.

-

난방 옵션: 전기 재킷, 인덕션 예열 또는 커버용 미량 히터로 저유량 기간 동안 온도를 유지할 수 있습니다.

-

일반적인 열 목표: 일반적인 주변 조건에서 세탁물의 온도 강하를 미터당 2~4°C 미만으로 유지합니다.

흐름 제어 하드웨어 및 액세서리

-

조정 가능한 위어와 슬롯 플레이트로 거친 밸런싱이 가능합니다.

-

신속한 분기 차단을 위한 유압식 또는 전동식 차단 게이트.

-

플로우 스프레더 또는 배플은 필터 표면에 대한 제트 충격을 완화합니다.

-

스키머 포트 및 탈착식 스키머 바스켓.

-

지점 입구에서 교체 가능한 마모 인서트를 사용하여 침식을 줄입니다.

-

계측: 각 지점의 열전대, 차압 트랜스듀서, 유량 센서(옵션).

크기 조정 및 선택 가이드라인

표 2: 크기 조정 빠른 참조

| 플랜트 규모 | 주입당 일반적인 주입구 질량 | 일반적인 지점 수 | 세탁 폭(mm) |

|---|---|---|---|

| 실험실/소규모 셀 | < 200kg 미만 | 1-2 | 100-200 |

| 중간 파운드리 | 200-1,000kg | 2-6 | 200-400 |

| 높은 처리량 | > 1,000kg 이상 또는 연속 | 4-12 또는 병렬 뱅크 | 400개 이상 또는 다중 레인 |

타설 케이던스, 타설 높이, 게이팅 형상 및 허용 가능한 헤드 손실을 선택해야 합니다. 복잡한 다중 분기 설계를 위해 전산 유체 역학 또는 유압 목업을 실행합니다.

설치 및 시운전 체크리스트

-

구조적 지지대와 정렬을 확인합니다.

-

열 충격을 피하기 위해 공급업체 램프 일정에 따라 세탁, 인서트 및 지점 커버를 예열하세요.

-

계측기를 설치하고 HMI에서 신호를 확인합니다.

-

초기 밸런스 설정: 첫 번째 시도에서 동일한 슬롯 개구부 또는 보정된 구멍을 설정합니다.

-

계측식 시험 타설을 수행하고, 온도 및 유량 로그를 수집하고, 감압 테스트 또는 지점 상류 및 하류의 내포물 샘플링을 수행합니다.

-

허용 기준이 충족될 때까지 분기 저항 및 스키밍 일정을 조정합니다.

유지 관리 및 소모품

-

매일: 육안 검사, 스키머 바스켓 및 씰 확인, 커버 및 리프팅 포인트 확인.

-

매주: 열전대 보정을 점검하고, 접근 가능한 슬래그 포켓을 청소합니다.

-

매월: 지점 입구에서 내화 마모를 검사하고 마모된 인서트를 교체합니다.

-

분기별: 게이트의 제어 액추에이터를 테스트하고 기계 부품을 윤활합니다.

-

예비품: 개스킷, 스키머 바스켓, 마모 인서트, 열전대, 히터 요소.

안전 및 환경 제어

-

완전히 예열하고 축축하거나 차가운 내화물에 붓지 마세요.

-

스키밍 구역 근처에 국소 배기 장치를 설치하여 연기를 포집하세요.

-

불활성 커튼 또는 퍼지를 구현하는 경우 산소 또는 가스 모니터를 사용합니다.

-

스키밍 또는 검사 작업을 처리하는 작업자를 위해 안전한 통로, 보호 덮개, 적절한 PPE를 확보하세요.

-

현지 폐기물 및 재활용 규정에 따라 수거된 찌꺼기 및 탈지물을 관리하세요.

문제 해결 매트릭스

표 3: 일반적인 문제 및 해결 단계

| 증상 | 가능한 원인 | 시정 조치 |

|---|---|---|

| 지점 간 흐름이 고르지 않음 | 유압 저항 불일치 | 오리피스/게이트 조정, 분기 형상 재확인 |

| 한 지점에서 과도한 드로스 발생 | 국부적인 제트 충돌 또는 짧은 체류 시간 | 플로우 스프레더 추가, 침전 포켓 길이 연장, 스키밍 증가 |

| 높은 온도 손실 | 절연 손상 또는 장시간 절연되지 않은 실행 | 단열재 검사, 커버 추가, 히터 기능 확인 |

| 바이패스를 유발하는 씰 누출 | 개스킷이 마모되었거나 커버가 잘못 정렬된 경우 | 개스킷 교체, 클램프 플레이트 재정렬 |

| 콘센트에서 빠른 침식 | 마모성 내포물 또는 높은 국부적 속도 | 마모 인서트 설치, 국부적 속도 감소, 업스트림 청소 검토 |

가스 제거, 여과 및 주입 시스템과의 통합

금속 품질을 극대화하는 모범 사례 순서:

-

용광로/보관 용기

-

스키밍 및 정산 포켓을 통한 유통 세탁

-

초기 침전물의 하류, 최종 여과물의 상류에 배치된 탈기 스테이션

-

최종 연마를 위한 분기 출구 또는 분기 매니폴드 직후의 여과 장치

-

스파우트, 국자 또는 다이 캐비티 따르기

각 지점이 대상 부품군에 맞는 올바른 전처리를 받도록 맞춤형 배치를 수행합니다.

경제적 타당성 및 ROI 고려 사항

주요 혜택

-

보다 균일한 공급과 낮은 포함물 혼입으로 스크랩이 감소합니다.

-

가지가 제트기와 먼지로부터 보호되면 필터 소모율이 낮아지고 서비스 수명이 연장됩니다.

-

스테이션 전체에서 일관된 온도와 청결도로 재작업이 감소하고 1차 통과 수율이 높아집니다.

표 4: ROI 스냅샷 예시

| Metric | 예 |

|---|---|

| 연간 처리량 | 3,000톤 |

| 균형 잡힌 피드에서 스크랩 감소 | 0.5% 절대 |

| 연간 절감된 금속 | 15톤 |

| 연간 예상 절감액 | 현장에 따라 다르지만, 금속 + 기계 가공 비용 절감 효과는 상당합니다. |

| 증분 자본 비용 | 전체 라인 업그레이드에 비해 보통 수준 |

| 일반적인 투자 회수 | 기준 변동성에 따라 6~18개월 |

사이트별 평가판과 정확한 스크랩 지표를 통해 최고의 투자 회수 추정치를 산출합니다.