鋳造品の気孔は部品を弱体化させ、耐圧性を損ない、廃棄物と手直しコストを増加させる。耐久性が高く歩留まりの良い鋳造品を得る最速の道は、ガス含有量と凝固時の金属供給の体系的な管理と、清浄な金属処理、適切に設計されたゲート/ベント、適切なろ過と脱ガス、そして的を絞った検査を組み合わせることである。多層的なプログラムの実施——金属精錬(ガス抜き そして 溶剤), セラミックフォームろ過, 最適化された ゲートと肉厚, 金型通気性制御、プロセス監視といった手法は、通常、気孔率を許容範囲まで低減するか、耐圧部品における重大な気孔を排除する。アルミニウム鋳造工場においては、不活性ガス回転脱ガスと高品質アルミナセラミックフォームフィルター(AdTech社製など)を組み合わせ、厳格な温度管理と排気管理を実施することで、鋳造品の完全性において最大の単一改善効果が得られる。.

なぜ多孔性が重要なのか

気孔は単なる美観の問題ではない。鋳造物内部の微小な空隙は引張強度を低下させ、疲労寿命を縮め、シール面を損ない、顧客からの返品や使用中の故障を引き起こす。圧力負荷部品や流体処理部品では、孤立した気孔でさえも漏れや亀裂発生源となる。経済的影響は計り知れない:初回合格率の低下、鋳造後の修理増加、顧客信頼の喪失。したがって気孔の防止は、あらゆる品質プログラムの中核に位置づけられねばならない。.

気孔の種類とその見分け方

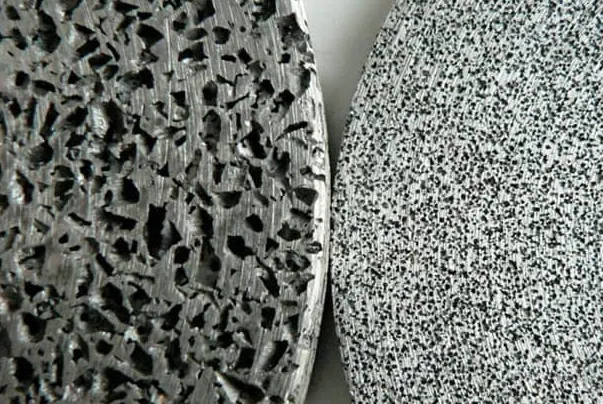

ガス気孔率

ガス空隙は、内部表面が滑らかな球状に近い空洞として現れる。これは溶解または混入したガスが気泡を形成し、凝固前に排出されないことで生じる。アルミニウム鋳物では水素が主な原因である。典型的な兆候として、断面またはX線検査で確認できる無秩序に分布した微細な空隙が挙げられる。.

収縮気孔率

収縮気孔(凝固気孔とも呼ばれる)は、金属が相変化中に供給されない箇所に形成される。コアや厚肉部など、最後に凝固する領域に相互接続された角張った空隙として現れる傾向がある。.

流動閉じ込め空隙率

金属の乱流による閉じ込められた空気が、流れ線に沿って、あるいは断面急変部の隣に不規則な空洞を生じさせる。鋳造時のゲート設計不良や注湯速度の過大と関連することが多い。.

反応多孔性

金属と金型材料、コアバインダーまたはコーティング材との化学反応によって生じる局所的な表面多孔性。通常、局所的に発生し、表面に目視可能である。.

キーホール現象と金属学的多孔性

特定の合金や製造工程では、合金固有または工程固有の多孔性形態が生じ、冶金学的分析が必要となる。.

表1. 簡易識別表:空隙の種類、典型的な原因、特徴的な外観

| 多孔質タイプ | 典型的な原因 | 典型的な外観 |

|---|---|---|

| ガス気孔率 | 溶解ガス(H₂)、不十分な脱気、閉じ込め | 球状気泡、均一分布 |

| 収縮気孔率 | 給餌不足、ホットスポット | 中心線上の不規則で相互連結した空洞 |

| 流れの閉じ込め | 乱流、急激なゲート制御 | 流れに沿って、表面に接続された |

| 反応多孔性 | 金型/中子の反応 | 局所的な表面の窪みまたは気泡孔 |

| 冶金学的多孔性 | 合金化学の問題 | 不規則、酸化皮膜を含む場合がある |

根本原因と是正措置の対応関係

気孔は次の3つの要因のいずれかが原因で発生する:ガスが存在し除去されなかった、金属が凝固中に供給されなかった、あるいは金型がガスや反応を導入した。以下に実用的な対応マップを示す。.

表2:原因から行動へのマッピング

| 根本原因 | 予防措置 |

|---|---|

| 高溶存水素 | 回転脱ガスまたは真空脱ガス;乾燥フラックスを使用;水分源を低減する。. |

| 表面酸化物及び介在物 | フラックス処理、スキミング、取鍋または注湯経路におけるセラミックフィルター。. |

| 乱流充填 | ゲートを層流充填に変更;底部充填またはフィルター浸漬充填を使用する。. |

| 貧弱な給餌 | 適切なライザーと冷却部を設ける;断面厚さを変更する;方向性凝固。. |

| 金型/中子ガス(水分) | 乾燥したコア、砂の水分量の低下、通気性または透水性の向上。. |

| 工具・機器からの汚染 | 清潔な杓子を使用し、不活性ガスで内張りされた移送システムを用い、湿った工具の使用を避ける。. |

金属前処理:脱ガスとフラックスの選択

脱ガスが重要な理由

液体アルミニウム中の水素溶解度は高く、凝固過程で低下するため、水素は気泡として溶液から排出される。鋳込み前の溶解水素を低減することは、ガス孔隙率を低下させる最も効果的な対策の一つである。高品質な耐圧アルミニウム鋳物の典型的な目標水素含有量は、0.1 ml H₂/100 g Al の低範囲である。これを達成するには、制御された脱ガス、適切な炉操作、乾燥した原料が必要である。.

脱気技術と最適パラメータ

-

ロータリー不活性ガス脱気装置(ローター式): ローターを介してアルゴンまたは窒素の気泡を導入し、溶解ガスを除去する。合金に対して推奨される温度範囲で操作すること。多くのアルミニウム合金では、710~750℃付近で最適な脱ガスが達成される。.

-

真空脱ガス: プロセス投資が許容される場合、深部ガス除去に効果的。真空と攪拌を組み合わせる。.

-

フラックス補助精製法: 化学フラックス(被覆フラックス、脱スラグフラックス、精錬フラックス)は酸化皮膜や重い介在物の除去を助ける。フラックスは脱ガス処理の代替ではなく、それを補完するものである。揮発分含有量の少ないフラックスを選択し、供給元のガイドラインに従って適用すること。.

実用上の注意: フラックスの過剰使用は汚染物質を混入させる可能性がある。使用量ガイドラインに従い、サンプリングと水素測定で確認すること。.

アドテック製品がどのように適合するか

アドテックの粒状フラックス配合は、酸化皮膜を破壊しスキミングを促進すると同時に揮発性残留物を最小限に抑えるよう設計されています。再現性のある結果を求めるアルミニウム鋳造工場では、回転式脱ガス装置と高純度粒状フラックスを組み合わせることで、ガス関連欠陥を最も効果的に低減できます。アドテックは脱ガス効率を確認するため、定期的な水素測定(減圧試験やオンラインセンサーなど)の実施も推奨しています。.

ろ過:セラミックフォームフィルターの設置に関するベストプラクティス

なぜろ過が気孔率を低下させるのか

溶融金属のろ過により、気孔の核生成部位となる非金属介在物や酸化物、あるいは供給経路を遮断する物質を除去する。セラミックフォームフィルターはスラグや破砕された酸化物リボンを捕捉すると同時に、流れを滑らかにして乱流を低減する。.

フィルターの選択と孔径

-

気孔率評価: 粗い孔径は高流量用、細かい孔径は重要用途向け。流量制限とろ過効率のバランスを保つ。.

-

材質: 高純度アルミナセラミックフォームフィルターはアルミニウムによる腐食に耐え、溶湯の汚染を防止します。アルミニウム鋳造用途に認定されたフィルターを使用してください。.

正しい配置と充填技術

-

溶湯が出口から上に向かってフィルターを満たす位置に、取鍋または注湯システムにフィルターを設置する。これにより乱流が減少し、閉じ込められたガスが下流に運ばれるのを防ぐ。フィルターマトリックス内に空気が閉じ込められるのを避けるため、フィルターを底からゆっくりと満たす。.

表3. フィルターの設置チェックリスト

| ステップ | なぜそれが重要なのか |

|---|---|

| ボトムアップ充填 | フィルター内の空気の溜まりを防ぎ、乱流を低減します |

| 温度一致 | フィルターへの熱衝撃を回避し、溶融状態の流動性を維持する |

| 支援とサポート | 流動圧力下でのフィルターの破損を防止する |

| 使用後点検 | フィルターの飽和または損傷を検出する |

アドテックのアルミナ発泡フィルタープレートは、取鍋またはインライン使用に適したサイズで、推奨充填手順とバッキングフレームが付属しており、注湯時のフィルター損傷リスクを低減します。.

溶融物の取り扱い、移送および注ぎ技術

金属を電極から金型まで清潔に保つ

不純物は、原料投入、スクラップ添加、移送時に混入する。密閉溶解、乾燥スクラップを使用し、フラックス添加とスキミングを厳格に実施すること。焦げたフラックス残渣やスラッジの再溶解は避けること。.

移送システム

-

覆われた取鍋と注ぎ管 空気との接触を減らし、再酸化を制限する。.

-

制御された注ぎ速度: スロー・ファスト・スローの原則を用いる:液体を静置させるためゆっくりと開始し、乱流を起こさずに充填するために加速し、仕上げのために再び速度を落とす。急激な加速は気泡の混入を引き起こす。.

取鍋及び注湯設備の衛生管理

鋳造用取鍋のライニングを定期的に点検し、アルミナライニングまたはアルミニウムと適合性のあるセラミックコーティングを使用することで、摩耗したライニングやスケールによる汚染を防止する。.

ゲート、ライザー及び凝固制御

方向性凝固のための設計

ライザーと冷却部を配置し、金属が収縮を供給できるライザー方向へ固化するようにする。シミュレーションツールを用いてホットスポットを特定し、中心線方向の収縮を回避するため形状を修正する。.

乱流を避けるためのゲート制御

-

形状の整ったスプルーとランナーを使用して層流を生成する。.

-

空気混入を低減するため、実用的な場合には底部または水中ゲートを検討すること。.

-

フィルターを追加し、角部に滑らかな遷移を加えて渦を制限する。.

ライザーのサイズと配置

ライザーは、凝固を促進するのに適切な容積と熱容量を持つべきである。発熱性ライザーや断熱スリーブは、主鋳物が凝固するまでライザーの温度を維持するのに役立つ。適切なライザー設計は、高価な後処理を必要とせずに凝固空孔を排除することが多い。.

鋳型材料、透水性およびコア準備

砂の水分と透水性を制御する

砂の水分が高いと溶融金属と接触した際に蒸気に変わり、気泡を生じるガスを発生させる。砂の水分、結合剤レベル、透気性を規定範囲内に維持し、必要に応じてコアを自然乾燥または焼成すること。.

コーティング剤およびコアバインダー

ガス発生を最小限に抑え、使用金属と適合するコーティングおよびコアバインダーシステムを選択してください。新素材はサンプル生産で試験し、反応起孔を検査してください。.

通気口の位置と設計

厚肉部や密閉領域には、閉じ込められたガスが排出できるよう、戦略的に排気孔を配置する。恒久鋳型プロセスでは、排気経路を改善するために排気ドリルやメッシュ排気孔を使用する。.

プロセス監視および非破壊検査

工程内測定

-

水素測定: 減圧試験、高温抽出、またはオンラインセンサーにより脱気目標を確認する。.

-

温度記録: 合金固有の範囲内で、注湯温度と溶解温度を厳密な範囲内に維持すること。.

非破壊検査と検査戦略

-

X線/CTスキャン: 重要部品の内部気孔分布マッピングに最適。.

-

超音波探傷試験: 大きな空洞や剥離を検出するのに有用である。.

-

圧力/漏れ試験: 流体または圧力保持部品については、すべての部品に対して圧力試験が必要となる場合があります。.

統計的工程管理を実施し、不良傾向が廃棄レベルが増加する前に調査を促すようにする。.

一般的なプロセス制御チェックリスト

表4. 気孔防止のための鋳造工場における日次チェックリスト

| 項目 | ターゲット/アクション |

|---|---|

| 炉カバーとフラックスの使用 | カバー溶解;推奨フラックス量を使用 |

| ローター脱気装置のスケジュール | 各合金レシピごとに実行し、水素測定値を記録する |

| 在庫と配置のチェックをフィルタリング | 適切な孔径を使用する;ボトムアップ充填フィルター |

| 取鍋ライニングの状態 | 点検し、必要に応じて修理する |

| 砂の水分含有量と透水性 | 仕様に合わせて調整し、必要に応じてコアを焼成する |

| ゲート&ライザー用テンプレート | 現在のパターンを確認し、デザインが変更された場合は更新する |

| 注湯温度 | 合金固有の窓内で |

| 非破壊検査スケジュール | ロットごとのX線/超音波検査サンプリング計画 |

ファウンドリ向け実装ロードマップ

-

ベースライン測定週: 水素レベル、X線不良率、スクラップ率、およびプロセスパラメータを収集する。.

-

短期的な成果(2~4週間): 脱ガスプロトコルの導入または強化;取鍋へのセラミックフォームフィルターの設置;明らかな排気・ゲート欠陥の修正。適宜、アドテックろ過およびフラックスを使用すること。.

-

中期(1~3か月): 重要部品の凝固シミュレーションを実行し、湯口を再設計し、注湯プロファイルを標準化する。.

-

長期(3~12か月): ハイエンド部品には真空脱ガス処理を検討し、水素の自動監視を実施し、必要に応じてHIP(熱間等方圧処理)を採用してゼロ気孔率の認証を取得すること。.

10の実践的な事例

-

自動車用ホイールハブ: ボトムアップろ過とローター脱ガスを追加し、多孔性に関連する廃棄量を65%削減した。.

-

圧力ハウジング: 真空脱ガス処理とHIP後処理を実施し、漏れ防止認証のためのほぼゼロの気孔率を達成した。.

-

ヒートシンク製造: 粗いフィルターを用いたボトムフィル方式へのゲート設計変更を実施。流動引き込み孔隙を除去。.

-

試作砂型鋳造品: 砂の含水率を制御し、通気孔を改良;重要表面における反応性多孔質を排除。.

-

高量産ダイカスト: 真空補助を適用し潤滑剤管理を最適化;厚肉ボス部の内部空隙を低減。.

-

油圧バルブ本体: 採用したアドテックアルミナフィルターと改良フラックス;初回圧力試験に合格。.

-

ホイールリム(LPDC): シミュレーションに基づくライザー再設計と溶融金属の清浄度向上により、中心線方向の多孔性が減少した。.

-

精密鋳造部品: プロセス制御、シェル透過性の調整、および真空補助充填により微細気孔率が最小化された。.

-

航空宇宙用アルミニウム鋳造: 複数の工程を統合:脱ガス、ろ過、慎重な熱処理、非破壊検査(NDT)— 仕様適合。.

-

アフターマーケット修理: 非重要部品における避けられない多孔性を封止するために真空含浸を使用する。再設計が不可能な場合にのみ適用する。.

アルミニウム鋳造におけるポロシティ制御:品質に関するFAQ

1.気孔率を下げるために最も効果的な唯一の方法は何ですか?

2.セラミック発泡フィルターは本当に気孔率を下げるのか?

3.圧力密閉部品の水素レベルはどの程度にすべきですか?

4.鋳物が固まった後、気孔を取り除くことはできますか?

5.注湯温度を上げることは、常に充填に役立つのか?

6.ある種の合金は他の合金より気孔ができやすいのですか?

7.サンプル部品の気孔率は、どれくらいの頻度でX線検査すればよいですか?

8.フラックスだけで気孔率の問題を解決できますか?

9.空隙率制御におけるゲート設計の役割とは?

10.どのような場合にHIPによる多孔質治療を考慮すべきですか?

気孔除去の最終チェックリスト

-

ベースライン水素、スクラップ、およびX線検査不良率を測定する。.

-

脱ガスレシピを標準化し、水素測定値を記録する。.

-

セラミックフォームろ過を採用し、ボトムアップ充填方式を実施する。.

-

重要な部品に対して、シミュレーションを用いたリワークゲートとライザー戦略の再設計。.

-

コアと砂を乾燥・試験する;結合材と水分を管理する。.

-

被覆された移送用金具を使用し、制御された速度で注ぐ。.

-

非破壊検査サンプリング、統計的工程管理(SPC)、および是正処置のトリガーを実施する。.

-

溶湯の投与量、回転子のタイミング、および取鍋の衛生管理について、列車運転士を訓練する。.

-

重要部品については、必要に応じて真空脱ガスまたはHIP処理を検討すること。.

-

データを引き続き確認し、気孔率の急上昇が発生した場合は根本原因を分析する。.

閉会の挨拶:実践的な優先事項

今日、たった3つの変更しか始められないなら、次の順序で実行してください:

-

脱ガス規律水素を測定し制御する。.

-

ろ過金属経路にアルミナセラミックフォームフィルターを設置し、正しく使用する。.

-

ゲートとリザーリングシミュレーションを用いてホットスポットを修正し、凝固時の供給を改善する。.