Filter busa keramik memiliki peran penting dalam pengecoran aluminium dengan menghilangkan inklusi bukan logam, menstabilkan aliran lelehan, mengurangi gas yang terperangkap dan cacat bifilm, serta meningkatkan sifat mekanik dan permukaan akhir coran; ketika dipilih dan dipasang dengan benar, mereka menurunkan tingkat skrap, memungkinkan kontrol proses yang konsisten, dan memberikan pengembalian investasi yang tinggi untuk pengecoran yang memproduksi komponen struktural, otomotif, kedirgantaraan, dan komponen konsumen berkualitas tinggi.

Peran utama apa yang dilakukan oleh filter busa keramik dalam pengecoran aluminium dan nonferrous?

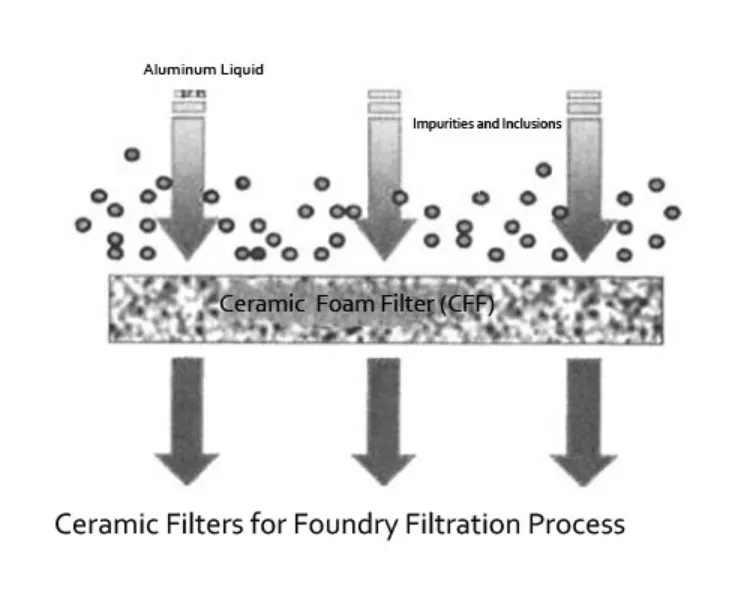

Filter busa keramik bertindak sebagai penghalang fisik yang memerangkap partikel bukan logam dan memodifikasi aliran untuk menghasilkan bagian depan logam laminar yang lebih stabil yang memasuki cetakan. Secara praktis, ini berarti lebih sedikit inklusi pada bagian akhir, lebih sedikit cacat permukaan, porositas yang berkurang, dan sistem gating yang lebih tenang dengan turbulensi yang lebih rendah yang mengurangi pembentukan bifilm oksida ganda. Dengan menghilangkan inklusi padat dan semi-padat dan dengan meredam energi aliran, mereka melindungi perkakas hilir dan meningkatkan perilaku pengisian untuk geometri yang kompleks.

Baca juga: Proses Pembuatan Filter Busa Keramik.

Selain penangkapan partikel dan pengkondisian aliran, filter dapat membantu mengurangi hidrogen yang terperangkap dan gas lainnya secara tidak langsung karena aliran logam yang tidak terlalu bergejolak menyebabkan lebih sedikit peristiwa terperangkapnya gas dan membantu penggabungan gelembung mikro di bagian hulu cetakan. Filtrasi busa keramik yang cocok dengan benar sering kali menjadi elemen kontrol proses standar untuk pengecoran yang memproduksi coran penahan beban di mana sifat mekanis yang dapat diulang diperlukan.

Bahan dan kualitas produksi apa saja yang tersedia, dan bagaimana pengaruhnya terhadap performa?

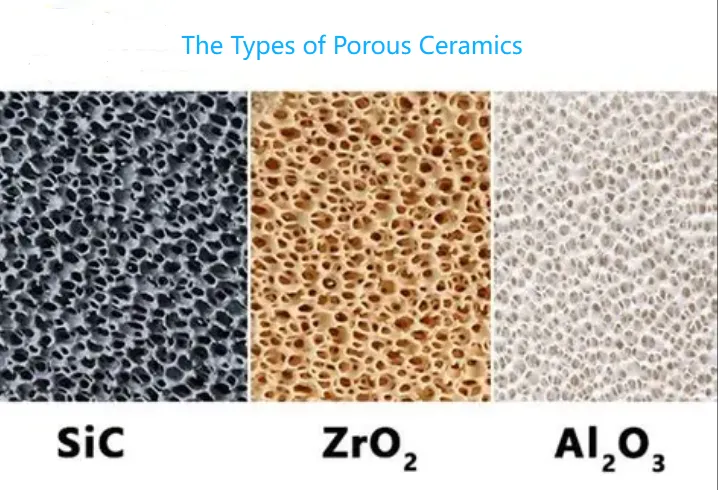

Filter busa keramik dibuat dari beberapa bahan kimia tahan api, masing-masing dioptimalkan untuk suhu, kompatibilitas bahan kimia, dan kekuatan mekanik. Keluarga utama dalam penggunaan pengecoran komersial adalah:

-

Filter berbasis alumina dengan kemurnian tinggi, sering kali berikatan fosfat. Ini memberikan stabilitas kimiawi yang sangat baik dalam aluminium cair dan kekuatan mekanik yang baik. Temperatur operasi yang umum sesuai dengan aluminium dan banyak paduan nonferrous.

-

Silikon karbida dan silikon karbida yang mengandung komposit untuk aplikasi besi dan suhu yang lebih tinggi. Komposit ini menawarkan ketahanan guncangan termal yang lebih tinggi dan ketahanan mekanis untuk penyaringan logam besi.

-

Campuran zirkonia dan zirkonia yang distabilkan untuk ketahanan kimiawi yang ekstrem dan ketahanan abrasi.

-

Produk alumina-silika campuran untuk keseimbangan biaya-kinerja.

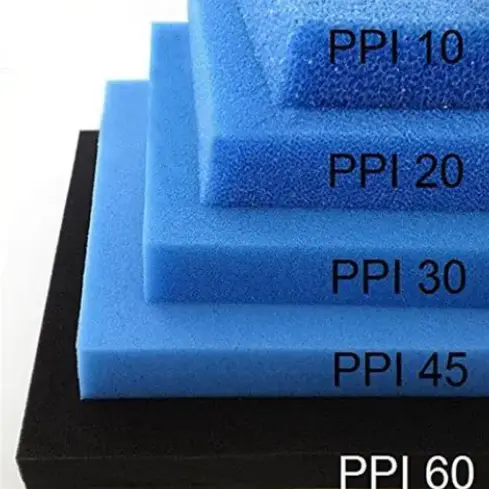

Kinerja filter biasanya ditentukan oleh kerapatan pori (PPI, pori-pori per inci), ukuran sel/jendela, porositas, permeabilitas, dan kekuatan tekan. Produsen menerbitkan nilai (misalnya 10 hingga 80 PPI) di mana PPI yang lebih rendah berarti pori-pori yang lebih kasar dan kapasitas aliran yang lebih tinggi, sementara PPI yang lebih tinggi memberikan penyaringan yang lebih halus dan tangkapan inklusi yang lebih besar tetapi meningkatkan penurunan tekanan. Memilih bahan kimia dan grade yang tepat akan menyeimbangkan penangkapan inklusi, penurunan tekanan, dan ketahanan mekanis selama penuangan.

Bagaimana filter busa keramik menangkap inklusi? Mekanisme filtrasi dijelaskan

Filtrasi di dalam filter busa keramik bukanlah peristiwa fisik tunggal, tetapi merupakan kombinasi mekanisme yang bekerja di seluruh jaringan berpori:

-

Impaksi inersia: Inklusi yang lebih besar dengan momentum menyimpang dari streamline dan bertabrakan dengan permukaan ligamen di dalam filter.

-

Intersepsi: Partikel yang mengikuti garis-garis streamline yang melewati dekat dengan kontak ligamen dan melekat pada permukaan.

-

Difusi dan gerak Brown: Untuk partikel sub-mikron, terdapat kontribusi kecil, tetapi terkadang relevan, dari gerakan Brown yang mengarah ke kontak permukaan.

-

Penangkapan kedalaman dan tegang: Filter busa keramik beroperasi dalam mode deep-bed. Partikel menjadi tersangkut di dalam beberapa bidang di seluruh ketebalan filter, tidak hanya di permukaan. Hal ini mendistribusikan massa yang ditangkap ke seluruh volume filter, sehingga memperpanjang masa pakai sebelum tersumbat.

Ada dua konsekuensi dari mode ini. Pertama, efisiensi penangkapan sangat bergantung pada distribusi ukuran partikel dan kecepatan aliran. Kedua, karena penangkapan terjadi di dalam volume, filter dapat menjebak fraksi massa yang tinggi sebelum menyebabkan penurunan tekanan yang bermasalah, sehingga sangat cocok untuk penuangan kontinu dan pengecoran besar.

Bagaimana struktur pori filter dan perilaku hidraulik mengontrol efektivitas penyaringan?

Perilaku hidraulik filter busa keramik ditentukan oleh porositas, diameter jendela, dan geometri sel. Fitur-fitur mikrostruktural ini mengatur permeabilitas dan penurunan tekanan untuk laju aliran tertentu. Pengamatan utama dari studi eksperimental adalah:

-

Permeabilitas berbanding terbalik dengan penurunan tekanan; filter yang lebih kasar menghasilkan penurunan tekanan yang lebih rendah untuk laju aliran tetap tetapi efisiensi penangkapan yang lebih rendah untuk inklusi yang halus.

-

Rezim aliran dalam pengecoran aluminium yang khas - sering kali laminar ke transisi - berarti bahwa peningkatan kepadatan pori (PPI yang lebih tinggi) mengurangi angka Reynolds lokal di dalam sel dan meningkatkan penangkapan inklusi yang lebih kecil.

-

Produsen dan peneliti independen mengukur permeabilitas dan penurunan tekanan di seluruh tingkatan untuk memberikan data kepada para insinyur untuk desain gating dan untuk menghindari tekanan pengisian yang berlebihan atau cacat yang disebabkan oleh aliran.

Ketika merancang sistem gating, para insinyur menggunakan kurva penurunan tekanan vs laju aliran yang disediakan oleh vendor filter atau diukur secara internal. Hal ini memberikan dasar untuk memilih ukuran dan ketebalan pori untuk memenuhi target kebersihan metalurgi dan kendala penuangan praktis.

Bagaimana sebaiknya filter busa keramik dipilih dan ditempatkan dalam sistem gating?

Pemilihan dan penempatan filter sama pentingnya. Rekomendasi praktik yang baik untuk pengecoran aluminium meliputi:

-

Tempatkan filter di bagian hulu cetakan di dalam runner atau kotak filter sehingga aliran logam pertama kali bertemu dengan filter. Penempatan horizontal sering kali menghasilkan pengisian laminar yang lebih baik untuk geometri cetakan tertentu karena mengurangi gaya tumbukan langsung pada filter.

-

Pilih area dan ketebalan filter untuk menjaga penurunan tekanan di bawah sebagian kecil dari head yang tersedia sehingga waktu pengisian dan kecepatan gating tetap berada dalam batas desain. Hindari beban tekan yang berlebihan atau benturan langsung pada filter kecil.

-

Gunakan gasket dan geometri dudukan yang benar untuk mencegah bypass logam di sekitar tepi filter yang akan membuat penyaringan menjadi tidak efektif. Banyak pemasok yang menyediakan gasket dan bingkai filter yang sesuai untuk memastikan segel yang tepat.

-

Untuk pengecoran berisiko tinggi, pertimbangkan penyaringan dua tahap, di mana filter awal yang lebih kasar menghilangkan terak besar dan filter sekunder yang lebih halus memoles lelehan.

Alasan klasik untuk kinerja filtrasi yang buruk adalah orientasi yang salah atau tempat duduk yang tidak memadai yang memungkinkan logam cair melewati filter. Kesalahan umum lainnya adalah memilih filter yang terlalu halus untuk laju penuangan, sehingga menyebabkan penyumbatan dini dan turbulensi.

Pengantar Video: Pelat filter busa keramik alumina digunakan untuk pengecoran aluminium.

Manfaat terukur apa yang diperoleh pengecoran dari penyaringan busa keramik?

Menggunakan filter busa keramik menghasilkan beberapa keuntungan yang terukur dalam hal kualitas, hasil, dan keandalan proses:

-

Mengurangi cacat terkait inklusi yang mengarah pada tingkat scrap atau pengerjaan ulang yang lebih rendah. Studi kasus yang umum menunjukkan penurunan yang signifikan dalam penolakan yang didorong oleh inklusi untuk komponen struktural.

-

Sifat mekanik yang lebih baik, terutama meningkatkan perpanjangan dan mengurangi penyebaran pada hasil tarik, karena inklusi dan bifilm bertindak sebagai pemusat tegangan.

-

Permukaan akhir yang lebih baik, mengurangi tunjangan pemesinan dan biaya finishing.

-

Lebih sedikit keausan alat dan lebih sedikit penyumbatan gerbang, karena inklusi yang lebih besar dihilangkan di bagian hulu.

-

Stabilitas proses, karena filter meredam profil kecepatan dan mengurangi sensitivitas terhadap variasi kecil dalam laju penuangan.

Secara ekonomis, biaya filter biasanya kecil dibandingkan dengan peningkatan hasil untuk coran bernilai menengah dan tinggi. Banyak pengecoran melaporkan pengembalian modal dalam beberapa lusin hingga beberapa ratus coran tergantung pada nilai produk dan tingkat cacat awal.

Kesalahan pemasangan dan pemecahan masalah yang umum terjadi

Masalah-masalah umum dan tindakan korektif:

-

Memotong di bagian tepi: Pastikan paking dan dudukan memiliki ukuran yang benar. Jika bypass terdeteksi, periksa apakah ada lengkungan termal pada bingkai filter dan ubah ke bingkai penahan yang kaku jika diperlukan.

-

Fraktur filter selama penuangan: Periksa kecepatan benturan dan pertimbangkan filter yang lebih tebal atau pra-filter bertahap. Gunakan pemasangan horizontal jika sesuai untuk menyebarkan dampak.

-

Penyumbatan dini: Jika filter menyumbat terlalu dini, bisa jadi filter terlalu halus untuk kebersihan lelehan atau laju penuangan, atau lelehan mengandung oksida/terak yang berlebihan. Fluks pra-pembersihan, degassing, atau pra-filter yang lebih kasar dapat mengatasi hal ini.

-

Penghapusan inklusi yang tidak memadai: Verifikasi tingkat filter yang benar, tidak adanya bypass, dan filter ditempatkan di bagian hulu dari perangkat turbulen atau choke di runner.

Banyak pengecoran yang menyimpan catatan kinerja filter sederhana yang mencatat tingkat filter, laju tuang, geometri pengecoran, dan tingkat cacat. Selama beberapa minggu, data ini mengidentifikasi ketidaksesuaian sistematis antara grade filter dan proses.

Metode pengujian, standar dan validasi untuk performa filter

Insinyur proses dan produk menggunakan kombinasi uji laboratorium dan uji di lantai pabrik:

-

Kurva penurunan tekanan vs laju aliran untuk desain gerbang yang direkayasa membantu menghindari tekanan balik yang berlebihan. Hal ini sering kali diukur menggunakan uji air yang diskalakan dengan kepadatan logam atau dengan uji coba logam cair yang terkontrol.

-

Inspeksi metalografi inklusi yang ditangkap filter dan penampang melintang coran untuk mengukur fraksi area inklusi dan distribusi ukuran.

-

Pengujian mekanis untuk kekuatan tarik, perpanjangan, dan kelelahan yang disyaratkan oleh kode desain.

-

Indeks kebersihan seperti mikroskop kontras fase dan analisis gambar otomatis untuk jumlah dan ukuran inklusi.

-

Analisis kemampuan proses membandingkan tingkat cacat sebelum dan sesudah penyaringan untuk memberikan pembenaran ekonomi.

Badan standar belum memiliki standar global tunggal untuk nilai filter busa keramik; lembar data vendor praktis dan studi karakterisasi hidraulik independen sangat penting untuk menetapkan ekspektasi dan memvalidasi kinerja secara internal.

Tabel perbandingan: kimia filter yang umum dan aplikasi pengecoran yang khas

| Kimia material | Kisaran leleh / operasi yang khas | Logam yang paling cocok | Kekuatan | Keterbatasan |

|---|---|---|---|---|

| Alumina dengan kemurnian tinggi (Al2O3, terikat fosfat) | hingga 1200°C dan lebih tinggi untuk paparan singkat | Aluminium, paduan Al, beberapa nonferrous | Kompatibilitas kimiawi yang sangat baik dengan Al, kekuatan mekanik yang baik, hemat biaya | Tidak ideal untuk lelehan besi karbon tinggi |

| Silikon karbida (SiC) | hingga 1600°C | Besi tuang, baja, beberapa ceruk nonferrous | Ketahanan guncangan termal yang tinggi, ketahanan abrasi | Biaya lebih tinggi untuk beberapa geometri, reaktif dengan beberapa paduan |

| Berbasis zirkonia | stabilitas suhu yang sangat tinggi | Paduan besi dan ceruk khusus | Ketahanan terhadap bahan kimia dan ketangguhan mekanis yang luar biasa | Biaya tertinggi, digunakan ketika bahan kimia lain gagal |

| Campuran alumina-silikat | sedang hingga tinggi | Nonferrous umum | Biaya dan kinerja yang seimbang | Ketahanan kimiawi menengah |

(Sumber: ringkasan lini produk produsen dan ulasan materi independen).

Tabel kelas yang umum: PPI, perkiraan ukuran jendela, dan kasus penggunaan umum

| Nilai (PPI) | Perkiraan diameter jendela (µm) | Aplikasi khas dalam pengecoran aluminium |

|---|---|---|

| 10 PPI | 3000-5000 | Pra-filter kasar untuk menghilangkan terak berat atau laju aliran yang sangat tinggi |

| 15 PPI | 2000-3500 | Tujuan umum: coran besar dengan kebutuhan kebersihan sedang |

| 25 PPI | 1000-2000 | Filter finishing standar untuk banyak coran aluminium struktural |

| 30-40 PPI | 500-1200 | Filtrasi halus untuk bagian penting yang membutuhkan perpanjangan dan permukaan akhir yang tinggi |

| 50-80 PPI | <500 | Aplikasi laboratorium atau khusus; peningkatan penurunan tekanan |

Data bersifat indikatif dan bergantung pada definisi PPI dan porositas dari produsen. Selalu lakukan validasi dengan menggunakan data permeabilitas dan penurunan tekanan dari vendor.

Daftar periksa pemilihan pengadaan dan rekayasa proses yang praktis

-

Tentukan target kebersihan dan ukuran inklusi yang diizinkan dengan analisis metalurgi.

-

Catat laju penuangan yang diharapkan dan head yang tersedia pada dudukan filter.

-

Minta kurva permeabilitas dan penurunan tekanan dari pemasok untuk nilai kandidat.

-

Pilih bahan kimia filter yang kompatibel dengan bahan kimia paduan dan suhu pengoperasian.

-

Desain dudukan filter dan paking untuk mencegah bypass; memverifikasi kekakuan rangka pada suhu pengoperasian.

-

Jika menggunakan beberapa shift atau jangka panjang, evaluasi kapasitas penangkapan massa filter dan rencanakan interval penggantian.

-

Jalankan uji coba terkontrol dengan pengambilan sampel sebelum dan sesudah filter, metalografi, dan pengujian mekanis.

-

Mencatat hasil dan mengoptimalkan kombinasi kelas/area untuk biaya vs hasil.

Contoh kasus ekonomi

Sebuah pengecoran skala menengah yang memproduksi komponen suspensi otomotif melaporkan contoh sederhana berikut ini: scrap awal akibat cacat terkait inklusi sebesar 4% berkurang menjadi 1,5% setelah menerapkan penyaringan busa keramik yang dikombinasikan dengan desain ulang gerbang kecil. Peningkatan biaya proses per pengecoran dari filter dan frame dapat diimbangi dalam beberapa minggu karena pengurangan scrap dan pengerjaan ulang menghasilkan penghematan bersih. Pengembalian aktual bergantung pada nilai komponen, waktu siklus, dan biaya cacat; perusahaan harus menjalankan uji coba terkontrol singkat untuk mengukur manfaat di lingkungan spesifik mereka. Data pabrikan dan studi independen mendukung ROI yang cukup besar untuk coran bernilai menengah dan tinggi ketika penyaringan diterapkan dengan benar.

Kemajuan penelitian dan apa yang harus diperhatikan oleh para insinyur

Penelitian eksperimental terbaru berfokus pada karakterisasi hidraulik, rute manufaktur aditif untuk geometri pori yang disetel, dan kimia komposit yang meningkatkan ketangguhan sekaligus memberikan penyaringan yang lebih baik. Literatur ilmiah mengukur permeabilitas, perilaku penurunan tekanan, dan efisiensi penangkapan di seluruh tingkatan, sehingga para insinyur memiliki alat prediksi yang lebih baik untuk desain gating. Kinerja dioptimalkan dengan memasangkan filtrasi dengan pengkondisian lelehan hulu seperti degassing dan skimming untuk mengurangi beban yang ditempatkan pada filter.

Rangkuman praktik terbaik untuk pengendalian proses

-

Kombinasikan penyaringan dengan langkah-langkah pembersihan lelehan rutin: fluks, degassing, dan skimming.

-

Gunakan nilai filter yang disesuaikan dengan spektrum inklusi dan laju penuangan yang diprediksi.

-

Pastikan tempat duduk mekanis dan gasket yang tepat untuk menghindari bypass.

-

Merekam dan menganalisis data performa filter dan metrik kualitas casting dari waktu ke waktu.

-

Pertimbangkan penyaringan bertahap dalam lingkungan inklusi tinggi.

Praktik-praktik ini membuat filtrasi menjadi elemen kontrol kualitas yang dapat diprediksi dan diandalkan.

Tabel: Matriks pemecahan masalah cepat

| Gejala | Kemungkinan penyebabnya | Tindakan |

|---|---|---|

| Sedikit atau tidak ada pengurangan inklusi | Bypass di bagian tepi atau penempatan yang salah | Periksa tempat duduk, ganti paking, ganti posisi filter |

| Filter tersumbat dengan cepat | Saring terlalu halus atau beban oksida tinggi | Gunakan pra-filter yang lebih kasar, tingkatkan pembersihan lelehan di bagian hulu |

| Menyaring fraktur | Kecepatan benturan tinggi atau guncangan termal | Filter yang lebih tebal atau pemasangan horizontal, kurangi kecepatan gating |

| Variabilitas dalam kualitas pengecoran | Laju penuangan atau tingkat filter yang tidak konsisten | Menstandarkan parameter tuang, gunakan filter lot yang sama |

Filter Busa Keramik (CFF): Pertanyaan Umum Teknis

1. Apa manfaat paling penting dari penggunaan filter busa keramik?

2. Apakah filter busa keramik menghilangkan gas terlarut seperti hidrogen?

3. Seberapa sering filter harus diganti selama penuangan terus menerus?

4. Apakah filter yang lebih halus (PPI yang lebih tinggi) selalu lebih baik?

5. Dapatkah filter busa keramik digunakan kembali?

6. Bahan kimia filter mana yang terbaik untuk paduan aluminium?

7. Bagaimana cara memasang filter untuk mencegah bypass?

8. Apakah filter mempengaruhi waktu pengisian atau desain gating?

9. Apakah ada masalah keamanan lingkungan atau penanganan?

10. Langkah-langkah validasi apa yang harus diambil sebelum adopsi skala penuh?

Rekomendasi penutup untuk para insinyur dan pengadaan

Untuk mengimplementasikan filtrasi busa keramik dengan sukses:

-

Lakukan uji coba yang ditargetkan dengan pengukuran awal dan pasca pemasangan untuk kebersihan metalurgi dan kinerja komponen.

-

Minta data permeabilitas dan penurunan tekanan dari pemasok, dan minta sampel uji coba untuk validasi di lantai pabrik.

-

Mengintegrasikan keputusan filtrasi ke dalam perhitungan desain gating untuk mengontrol kecepatan dan menghindari pembentukan bifilm.

-

Pertahankan log yang menghubungkan grade filter, parameter tuang, dan cacat pengecoran, kemudian lakukan iterasi hingga grade dan area optimal teridentifikasi.

-

Pertimbangkan dukungan teknis pemasok dan perjanjian layanan untuk instalasi pertama; banyak vendor yang menyediakan bantuan rekayasa aplikasi.