Porositas pada coran logam hampir selalu disebabkan oleh dua proses utama — penjeratan atau pembentukan gas dalam logam cair, dan pasokan yang tidak memadai selama pengkristalan yang menghasilkan rongga penyusutan. Sebagian besar masalah porositas pada coran aluminium merupakan kombinasi atau variasi dari dua mekanisme ini. Dengan persiapan lelehan yang teratur (penghilangan gas dan penyaringan), sistem saluran dan pasokan yang dirancang dengan baik, ventilasi yang tepat, dan penggunaan bahan habis pakai seperti filter busa keramik dan fluks, pabrik pengecoran dapat mengurangi tingkat porositas secara drastis dan secara andal memenuhi spesifikasi ketahanan tekanan dan kekuatan struktural. AdTech menyediakan sistem penghilangan gas, kimia granular dan fluks, serta filter busa keramik yang terintegrasi dengan sistem kontrol proses standar untuk mengurangi porositas yang disebabkan oleh gas dan inklusi, serta meminimalkan penyusutan melalui kualitas lelehan yang lebih baik.

1. Apa itu porositas dan mengapa hal itu penting

Porositas adalah setiap rongga, lubang, atau jaringan lubang kecil di dalam atau pada permukaan suatu coran yang mengurangi kepadatan secara lokal dan dapat mengganggu sifat mekanik, ketahanan tekanan, umur kelelahan, atau estetika. Dalam banyak aplikasi otomotif, hidraulik, dirgantara, dan konsumen, bahkan pori-pori mikroskopis pun dapat menyebabkan penolakan karena mengurangi umur kelelahan, memungkinkan kebocoran, atau mengganggu pelapisan dan pemesinan. Mengurangi porositas merupakan tantangan kualitas utama bagi pabrik pengecoran, dan hal ini paling efektif diatasi dengan menggabungkan ilmu logam, pengendalian termal, dan perlakuan lelehan yang ditargetkan.

2. Klasifikasi umum jenis porositas

Secara umum, porositas pada coran logam diklasifikasikan berdasarkan asal usul dan morfologinya.

Berdasarkan asal usul

-

Porositas gas: pori-pori yang terbentuk dari gas yang terlarut atau terperangkap yang mengkristal dan tumbuh saat logam mengeras. Hidrogen adalah penyebab utama dalam paduan aluminium.

-

Porositas penyusutan: rongga yang muncul karena logam cair tidak dapat mengisi perubahan volume selama proses pembekuan; biasanya terletak di titik-titik panas yang terakhir membeku.

-

Porositas reaksi atau inklusi: rongga yang terbentuk ketika bahan cetakan, lapisan, atau kontaminan bereaksi dengan bahan cair, membentuk kantong gas atau kantong non-logam yang terkonsentrasi.

Berdasarkan morfologi dan efek layanan (kategori teknik umum)

-

Porositas buta: dimulai dari permukaan dan berakhir di bagian dalam.

-

Melalui porositas: membuka ke lebih dari satu permukaan dan menciptakan jalur kebocoran.

-

Porositas sepenuhnya tertutup: porositas internal yang tertutup rapat oleh logam di sekitarnya; seringkali hanya terungkap setelah proses pemesinan atau melalui radiografi.

Kategori-kategori ini tumpang tindih dalam praktiknya; suatu proses pengecoran dapat menunjukkan campuran fitur gas dan penyusutan yang memerlukan diagnostik berlapis untuk dipisahkan.

3. Jenis porositas yang terperinci, penampilan, dan penyebab utama

Berikut ini adalah taksonomi praktis yang dapat diterapkan oleh para desainer dan insinyur proses. Setiap entri mencantumkan penampilan khas, penyebab utama, dan petunjuk asal-usulnya.

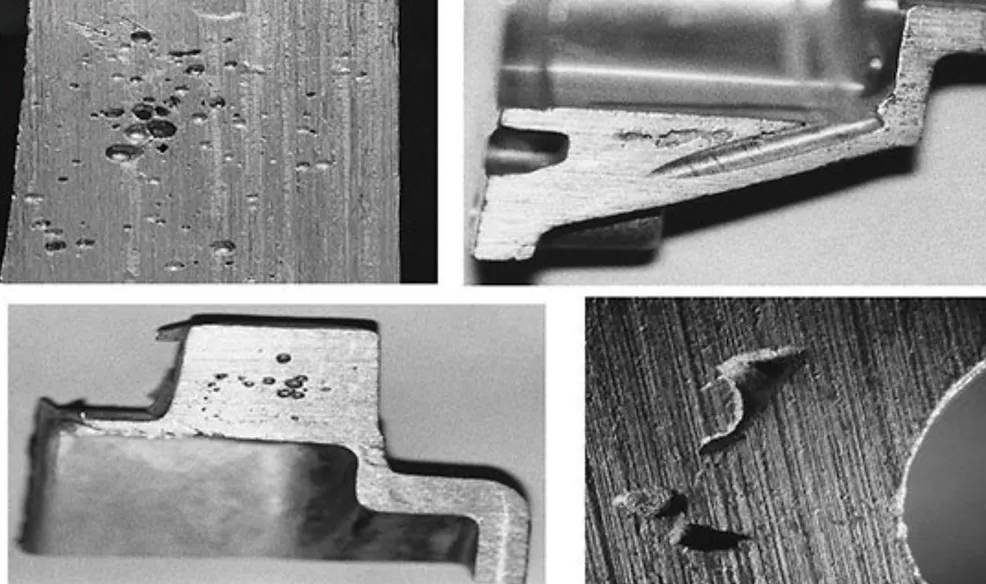

3.1 Porositas gas (pori-pori berbentuk bola atau berdinding halus)

Penampilan: Lubang-lubang berbentuk bulat mendekati bulat, permukaan dalam yang halus, terkadang bergerombol di daerah antar-dendrit.

Penyebab utama: Kelebihan gas terlarut dalam lelehan (hidrogen dalam aluminium), atau penjeratan udara/gas selama pengisian turbulen. Kelarutan hidrogen menurun tajam saat pengendapan, sehingga gelembung terbentuk.

Petunjuk umumSejarah logam yang diisi gas (sampah logam yang dipanaskan ulang, fluks yang terkontaminasi kelembaban), penghilangan gas yang buruk pada cairan logam, turbulensi tinggi saat dituang, dinding pori bagian dalam berwarna abu-abu akibat adanya oksida.

Di mana ditampilkan: Tersebar di seluruh bagian, terkonsentrasi di ruang antar-dendrit dan inti yang mengeras pada tahap akhir.

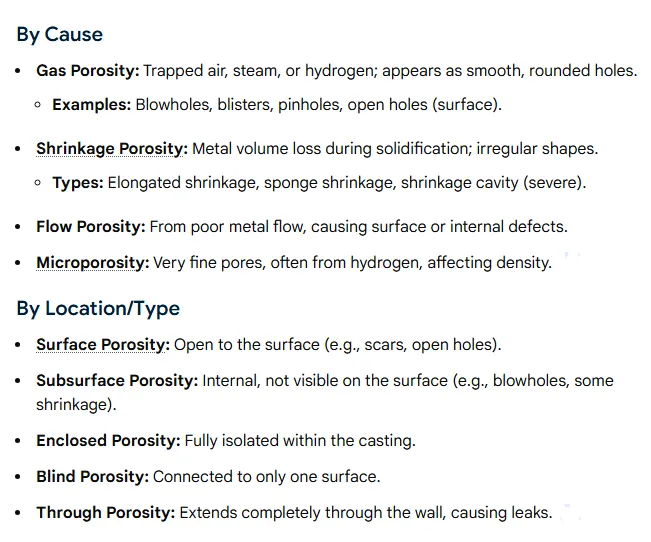

3.2 Porositas penyusutan (rongga dendritik atau tidak beraturan)

Penampilan: Lubang-lubang berbentuk tidak beraturan dengan tepi yang bergerigi, sering kali terhubung atau membentuk jaringan; cenderung menduduki titik-titik panas.

Penyebab utama: Pasokan logam cair yang tidak memadai untuk mengkompensasi penyusutan saat pembekuan di daerah yang membeku terakhir. Geometri dan gradien termal menyebabkan titik panas.

Petunjuk umum: Lokasi yang konsisten di seluruh bagian, terkait dengan bagian tebal atau fitur yang memiliki desain saluran pengumpan/pendingin yang buruk.

Di mana ditampilkanZona pengendapan terakhir, transisi bagian, persimpangan inti.

3.3 Mikroporositas (mikrosusut)

Penampilan: Por-por yang sangat halus, terkadang berukuran sub-mikron, di daerah antar-dendrit; terasa seperti sarang lebah saat diukir dan diamati secara mikroskopis.

Penyebab utama: Kombinasi antara penyusutan dan evolusi gas lokal pada tahap akhir pengkristalan dendritik. Mekanisme ini terkait dengan pertumbuhan penyusutan pada skala mikrostrktur.

Petunjuk umum: Dilihat dengan mikroskop elektron (SEM) atau pemindaian CT; membatasi kelenturan dan ketahanan terhadap kelelahan meskipun tidak terlihat dengan mata telanjang.

3.4 Porositas permukaan atau kulit

Penampilan: Lubang kecil atau gelembung pada permukaan cetakan.

Penyebab utamaPenumpukan gas di dekat permukaan cetakan, reaksi antara bahan cetakan dan logam, atau uap dari lapisan pelindung dan pengikat.

Petunjuk umum: Terkonsentrasi di area sekitar inti, lubang ventilasi, atau permukaan cetakan. Sering disertai dengan perubahan warna di tepi pori.

3.5 Porositas hisap balik

Penampilan: Lubang-lubang tidak teratur di dekat antarmuka gating atau riser.

Penyebab utamaPerubahan tekanan yang cepat selama proses pengkristalan atau desain saluran tuang yang tidak memadai yang memungkinkan logam tersedot kembali dari rongga.

Petunjuk umumTerkait dengan geometri gating, penempatan riser yang buruk, dan pasokan logam yang tidak teratur selama proses pengendapan.

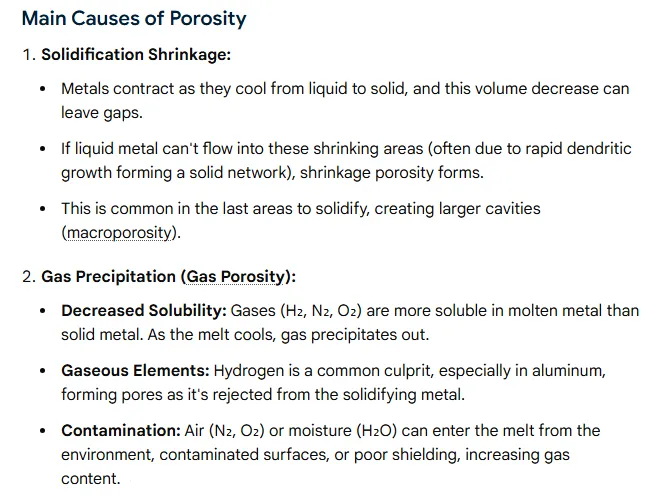

3.6 Udara terperangkap atau porositas lipatan

Penampilan: Terowongan berbentuk lingkaran atau rongga memanjang yang seringkali dilapisi oleh lapisan oksida di dinding rongga.

Penyebab utamaAliran turbulen melipat permukaan yang mengandung oksida ke dalam cairan selama pengisian. Lapisan oksida yang terperangkap memisahkan logam dan membentuk kantong-kantong memanjang.

Petunjuk umum: Lapisan oksida dan lapisan gelap di dalam rongga saat diperiksa.

3.7 Porositas reaksi

PenampilanLubang-lubang tidak teratur yang tersebar secara lokal, seringkali dekat dengan inti atau antarmuka lapisan.

Penyebab utamaReaksi kimia antara logam cair dan pengikat cetakan/inti atau zat volatil yang terperangkap menghasilkan gas lokal.

Petunjuk umumTerletak di titik-titik kontak dengan pasir berlapis, sisa-sisa pengikat, atau area inti yang diperbaiki.

4. Bagaimana porositas terbentuk selama proses pengkristalan.

Pengerasan paduan logam merupakan interaksi dinamis antara pengambilan panas, redistribusi zat terlarut, dan perubahan kelarutan gas. Dua mekanisme yang mendominasi:

Pembentukan dan pertumbuhan gas: Seiring dengan penurunan suhu, kelarutan hidrogen dalam aluminium cair berkurang secara linier dengan suhu; hidrogen yang terlarut menjadi supersaturasi dan membentuk gelembung. Jika gelembung tidak dapat keluar atau larut kembali ke dalam cairan yang tersisa, mereka tetap sebagai pori-pori. Pendinginan cepat cenderung menghasilkan banyak pori-pori kecil; pendinginan yang lebih lambat memungkinkan gelembung tumbuh lebih besar. Penghilangan gas yang tepat pada cairan cairan mengurangi konsentrasi hidrogen awal dan menurunkan dorongan pembentukan gelembung.

Gagal pemberian pakan dan penyusutanSemua logam menyusut saat mengeras. Jika pasokan logam cair tidak dapat mencapai daerah yang mengeras terakhir karena jaringan dendritik menghalangi aliran, rongga terbentuk. Geometri coran, gradien panas, dan desain saluran/pintu mengontrol hal ini. Mikroporositas sering terjadi di mana cairan antar-dendritik terisolasi pada tahap akhir pengeras dan tidak dapat menyediakan kompensasi volume.

Memahami apakah pori-pori terbentuk akibat gas atau penyusutan sangat penting karena tindakan korektif yang diperlukan berbeda. Masalah yang disebabkan oleh gas dapat diatasi dengan pembersihan lelehan dan penghilangan gas, sementara masalah yang disebabkan oleh penyusutan memerlukan koreksi termal dan aliran logam, seperti perancangan ulang saluran lelehan dan pendinginan lokal.

5. Metode diagnostik dan apa yang masing-masing ungkapkan

Tidak ada metode inspeksi tunggal yang dapat mendeteksi semua porositas. Gunakan pendekatan berlapis.

5.1 Pemeriksaan visual dan mikroskopis

Cepat dan biaya rendah; baik untuk mengukur porositas permukaan dan mengungkap bentuk pori pada skala kecil setelah pemotongan.

5.2 Radiografi dan Inspeksi Sinar-X

Baik untuk pori-pori internal yang lebih besar dari resolusi sistem. Dapat menunjukkan apakah pori-pori terisolasi, terhubung, atau membentuk jaringan.

5.3 Tomografi Komputer (CT)

Pemetaan tiga dimensi distribusi porositas dan morfologi. Sangat direkomendasikan untuk bagian-bagian yang kritis terhadap keamanan dan analisis kegagalan. CT dapat memisahkan pori-pori berbentuk bola yang mirip gas dari jaringan penyusutan.

5.4 Pemotongan metallografis dan SEM

Menunjukkan porositas mikro halus dan konteks mikrostruktur. Gunakan SEM/EDS untuk memeriksa lapisan oksida di dalam rongga yang menandakan adanya pengikatan.

5.5 Analisis hidrogen dan pengambilan sampel lelehan

Mengukur langsung konsentrasi hidrogen terlarut dalam cairan logam. Jika konsentrasi melebihi batas yang direkomendasikan, kemungkinan porositas gas lebih tinggi.

5.6 Uji tekanan dan deteksi kebocoran

Untuk bagian yang kedap tekanan, uji kebocoran dengan cepat mengidentifikasi kebocoran melalui porositas dan jalur kebocoran tersembunyi.

Alur kerja diagnostik biasanya menggabungkan pemindaian CT atau sinar-X dengan metallografi dan pengujian hidrogen cair untuk mengidentifikasi penyebab utama.

6. Strategi pencegahan dan pengendalian (proses dan bahan habis pakai)

Pencegahan porositas merupakan upaya sistemik. Solusi terbagi menjadi empat pilar: kualitas lelehan, desain termal dan saluran lelehan, praktik cetakan/ventilasi, serta perbaikan pasca-pencetakan jika diperlukan.

6.1 Kualitas peleburan: penghilangan gas dan penyaringan

-

Degassing: Penghilangan gas vakum atau gas inert dengan metode rotary degassing untuk menghilangkan hidrogen terlarut, dikombinasikan dengan proses fluxing untuk menghilangkan oksida dan inklusi non-logam. Penghilangan gas yang tepat secara signifikan mengurangi risiko porositas gas.

-

FiltrasiFilter busa keramik dan filter kedalaman menghilangkan lapisan oksida dan inklusi slag yang menyebabkan cacat entrainment dan situs nukleasi pori-pori. Filter busa keramik yang ditempatkan dengan baik juga memperlancar aliran logam dan mengurangi turbulensi. Filter busa keramik AdTech dirancang untuk penangkapan partikel pada tingkat mikron dan penurunan tekanan rendah, menjadikannya efektif dalam sistem gating.

6.2 Pengaturan aliran, pembentukan dinding, dan pengendalian termal

-

Penempatan dan ukuran riser: Desain riser untuk mengalirkan logam cair ke zona yang mengeras terakhir. Gunakan hot-tops, riser internal, atau chills untuk mengontrol jalur pengerasannya.

-

DemamPendinginan lokal mempercepat proses pengendapan di area yang diinginkan untuk memindahkan titik panas atau penyusutan jauh dari permukaan kritis.

-

Pengendalian pengisian: Kurangi turbulensi dengan menggunakan geometri gating yang tepat dan kecepatan penuangan yang sesuai. Aliran laminar yang halus mengurangi pembentukan lapisan oksida yang terperangkap.

6.3 Pengelolaan cetakan, inti, dan lapisan

-

PengeluaranSediakan jalur pelepasan yang memadai untuk gas yang dihasilkan selama proses penuangan. Ventilasi yang buruk dapat menjebak gas yang kemudian menjadi pori-pori.

-

Pemilihan inti dan pengikatGunakan pengikat dengan volatilitas rendah dan pastikan inti telah mengeras dan bebas dari sisa volatil. Kendalikan kelembaban pasir.

-

Pemilihan semprotan dan pelapisHindari lapisan yang menghasilkan senyawa volatil pada suhu tuang.

6.4 Pemantauan proses dan umpan balik

-

Pemantauan hidrogen: Pemeriksaan rutin kadar hidrogen. Catat hasilnya dan lakukan tindakan korektif penghilangan gas jika kadar melebihi batas target.

-

Simulasi termalGunakan perangkat lunak simulasi pengecoran untuk mengidentifikasi titik panas dan secara berulang-ulang memperbaiki desain saluran dan saluran pembuangan sebelum alat cetak diproduksi.

-

Pengujian non-destruktif: Pemindaian radiografi berkala atau pemindaian CT untuk komponen kritis guna memastikan pemantauan berkelanjutan.

6.5 Tindakan korektif pasca pengecoran

-

Impregnasi vakumUntuk bagian yang harus kedap tekanan tetapi memiliki porositas tertutup, impregnasi vakum dengan polimer dapat menutup jalur kebocoran. Ini adalah tindakan perbaikan, bukan pengganti untuk pengendalian proses yang tepat.

7. Bagaimana produk AdTech dapat diintegrasikan ke dalam program pengendalian porositas.

AdTech memproduksi peralatan dan bahan habis pakai yang terintegrasi dengan empat pilar di atas. Berikut adalah saran praktis tentang cara menggunakan produk-produk ini untuk mengontrol porositas.

7.1 Sistem Penghilangan Gas AdTech

-

Gunakan degasser rotari atau degassing vakum tergantung pada kapasitas dan jenis paduan. Targetkan tingkat hidrogen di bawah ambang batas industri yang spesifik (umumnya <0,10–0,15 mL/100 g untuk banyak paduan aluminium, tetapi pastikan sesuai dengan persyaratan bagian). Degassing adalah pertahanan utama terhadap porositas gas. Padukan degassing dengan profil pengadukan yang dioptimalkan sesuai dengan jenis paduan dan waktu pemanasan.

7.2 Teknologi Periklanan Digital fluks dan injeksi fluks

-

Formulasi fluks granular dan fluks penutup AdTech meningkatkan kebersihan logam dan melindungi permukaan cairan logam selama penyimpanan dan pengangkutan. Fluks membantu menghilangkan inklusi dan membatasi penjeratan udara di permukaan logam. Gunakan fluks selama tahap pengambilan dan transfer. Peralatan injeksi fluks dapat memberikan dosis yang konsisten untuk operasi pengecoran yang berulang.

7.3 Filter busa keramik AdTech

-

Pasang filter busa keramik di sistem saluran cetakan di hulu cetakan untuk menghilangkan lapisan oksida dan inklusi serta menstabilkan aliran. Filter juga berfungsi sebagai penyangga termal dan dapat ditentukan berdasarkan tingkat porositas (ppi atau pori per inci) tergantung pada jenis paduan dan area saluran cetakan.

7.4 Pendekatan Terpadu

-

Untuk hasil terbaik, gunakan filtrasi terlebih dahulu, kemudian degassing, dan terakhir perlindungan fluks sebagai sentuhan akhir. Dalam praktiknya: tuangkan logam melalui filter busa keramik ke dalam wadah transfer; lakukan degassing pada wadah transfer menggunakan vakum rotari atau pembilasan inert; terapkan lapisan fluks antara proses penuangan dan degassing untuk membatasi pembentukan gas kembali; tuangkan melalui filter kedua jika kompleksitas atau risiko inklusi tinggi.

8. Tabel referensi cepat

Tabel 1. Jenis porositas, petunjuk visual, penyebab kemungkinan

| Jenis porositas | Petunjuk visual | Kemungkinan akar penyebabnya | Tindakan korektif yang umum |

|---|---|---|---|

| Porositas gas | Porus berbentuk bulat dengan dinding halus; dinding dalam berwarna abu-abu. | Tingkat hidrogen terlarut tinggi, pengisian yang bergejolak, kelembaban | Peleburan penghilangan gas, penambahan fluks, pengurangan turbulensi |

| Porositas penyusutan | Cavitas tidak beraturan, tepi yang tidak rata, terletak di area panas. | Gagal pemberian pakan, saluran naik yang tidak memadai, gradien suhu | Perancangan ulang riser, pendinginan, dan optimasi sistem aliran |

| Mikroporositas | Porus interdendritik halus, terlihat di bawah mikroskop elektron pemindaian (SEM). | Gabungan penyusutan mikro dan penjeratan gas | Pendinginan terkendali, modifikasi paduan, kualitas lelehan. |

| Terikat/lipatan oksida | Tunnel yang memanjang dengan lapisan oksida | Aliran turbulen pada pelapisan oksida | Filtrasi, pengaturan aliran untuk mengurangi turbulensi |

| Porositas permukaan | Lubang atau benjolan pada permukaan | Gas volatil jamur, reaksi | Keringkan inti terlebih dahulu, gunakan lapisan dengan kandungan volatil rendah, perbaiki sistem ventilasi. |

| Porositas reaksi | Lubang-lubang lokal yang berdekatan dengan inti | Reaksi pengikat, inti yang terkontaminasi | Ganti pengikat/lapisan, bersihkan inti, panggang dengan benar. |

Tabel 2: Indikator tipikal dan metode diagnostik

| Indikator | Metode diagnostik terbaik | Mengapa |

|---|---|---|

| Jalur kebocoran | Uji tekanan, CT scan | Memastikan melalui porositas |

| Porus bola internal | Rontgen/CT + tes hidrogen | Menampilkan tanda gas dan tingkat gas cair |

| Porus interdendritik halus | Metallografi, SEM | Menunjukkan skala mikrosusut |

| Rongga yang dilapisi oksida | Pemotongan + SEM/EDS | Film oksida menunjukkan adanya pengikatan. |

| Lubang-lubang permukaan yang terkonsentrasi | Inspeksi visual + inspeksi cetakan | Menunjukkan masalah pada cetakan/pengikat |

Tabel 3. Tangga Pencegahan: Tindakan Prioritas dan Dampak yang Diharapkan

| Prioritas | Tindakan | Dampak yang diharapkan |

|---|---|---|

| 1 | Lakukan pengurasan rutin + penambahan fluks | Penurunan signifikan dalam porositas gas |

| 2 | Tambahkan filtrasi busa keramik pada sistem gating. | Lebih sedikit inklusi dan cacat entrainment |

| 3 | Mengoptimalkan gating dan riser menggunakan simulasi | Porositas penyusutan yang berkurang |

| 4 | Perbaiki ventilasi dan inti yang kering | Permukaan bawah dan porositas reaksi |

| 5 | Pengambilan sampel NDT rutin (sinar-X/CT) | Deteksi dini pergeseran sistemik |

9. Daftar periksa proses untuk mengurangi porositas di pabrik pengecoran aluminium

-

Ukur kadar hidrogen pada titik awal pelelehan dan catat.

-

Pasang filter busa keramik yang sesuai dengan aliran lelehan dan paduan logam.

-

Degas setelah penambahan panas besar dan sebelum dituang. Gunakan gas inert rotary atau vakum sesuai kebutuhan.

-

Terapkan lapisan pelindung selama penahanan dan pemindahan untuk membatasi pembentukan gas kembali. Berikan dosis secara konsisten.

-

Verifikasi strategi gating dan riser melalui simulasi termal; letakkan pendingin untuk mengubah titik panas.

-

Mengurangi turbulensi saat menuang: gunakan saluran menuang yang meruncing, dan lakukan penuangan terendam jika diperlukan.

-

Pastikan inti dan cetakan dalam keadaan kering dan telah mengeras, dan gunakan pengikat bervolatilitas rendah untuk pengecoran kritis.

-

Laksanakan pengambilan sampel NDT terjadwal (radiografi atau CT) untuk proses produksi.

-

Jika porositas tetap ada setelah pengendalian, lakukan studi penyebab utama: metallografi, tren hidrogen, dan visualisasi aliran.

-

Di mana ketatnya tekanan wajib dan perbaikan diizinkan, gunakan impregnasi vakum hanya setelah mengatasi masalah hulu.

Diagnosis & Optimasi Porositas Pengecoran: PERTANYAAN YANG SERING DIAJUKAN

1. Apa langkah yang paling efektif untuk mengurangi porositas?

2. Bagaimana cara membedakan porositas gas dengan porositas penyusutan?

3. Apakah suhu penuangan yang lebih panas akan menghilangkan porositas penyusutan?

4. Berapa tingkat hidrogen yang dapat diterima untuk coran aluminium?

5. Dapatkah filter busa keramik digunakan dengan semua paduan aluminium?

6. Apakah fluks menggantikan kebutuhan akan degassing?

7. Seberapa sering saya harus melakukan NDT untuk pemantauan porositas?

8. Jika CT menunjukkan mikroporositas, apa saja mitigasi yang paling utama?

9. Apakah impregnasi vakum merupakan solusi permanen untuk kebocoran porositas?

10. Perubahan proses mana yang memberikan ROI terbaik untuk pengecoran dengan tingkat penolakan yang tinggi?

11. Rekomendasi akhir dan rencana aksi menggunakan solusi AdTech

-

Pengukuran dasarLakukan uji hidrogen pada lelehan selama seminggu untuk menentukan rata-rata saat ini. Jika melebihi target, prioritaskan penghilangan gas.

-

Peningkatan sistem filtrasiTambahkan filter busa keramik sebelum proses pengecoran pertama untuk segera menghilangkan lapisan oksida dan mengurangi pengikatan udara. Tentukan ukuran pori filter (ppi) berdasarkan area gerbang dan jenis paduan logam.

-

Program penghilangan gas: Pasang atau optimalkan sistem degassing rotary/vakum. Padukan proses degassing dengan regimen penambahan fluks terkontrol dari AdTech untuk mengurangi kontaminasi ulang.

-

Verifikasi desainGunakan simulasi termal untuk memperbaiki desain riser dan chill pada area yang mengalami porositas penyusutan berulang.

-

Pantau dan perbaiki secara berulangGunakan pengambilan sampel CT/radiografi untuk pengecoran kritis dan pantau metrik porositas. Gunakan eksperimen terkontrol untuk memverifikasi efektivitas setiap perubahan.

AdTech dapat menyediakan solusi terintegrasi yang menggabungkan teknologi filtrasi, kimia fluks, dan peralatan degassing, serta panduan aplikasi, untuk membantu meningkatkan proses secara terintegrasi yang dapat menurunkan tingkat porositas dalam lingkungan operasional nyata.