Desain sprue dan riser yang tepat merupakan hal yang fundamental dalam menghasilkan coran bebas porositas penyusutan, dengan hasil efektif yang lebih tinggi dan tingkat limbah yang lebih rendah. Ketika sprue, riser, pembatasan Dan pendinginan dirancang bersama-sama berdasarkan prinsip-prinsip pengendapan, pengendalian transfer panas, dan batasan praktis dalam industri pengecoran, sehingga sebagian besar cacat penyusutan dan piping dapat dicegah sambil tetap menjaga biaya bahan dan pemesinan tetap rendah.

1. Pengantar dan tujuan utama

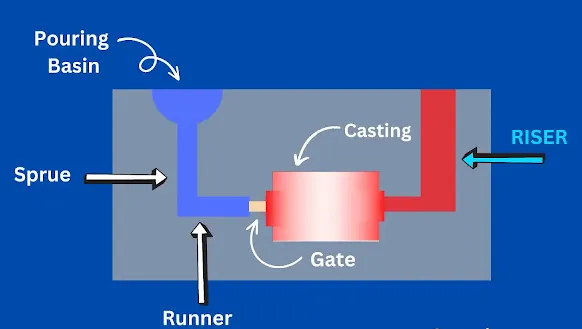

Komponen sprue dan riser membentuk sistem penyaluran yang memasok logam cair ke cetakan yang sedang mengeras. Sementara sistem gating mengontrol aliran logam ke rongga cetakan, riser menyediakan reservoir logam yang cukup besar untuk memasok logam cair ke area yang menyusut selama proses pengerasannya. Sprue biasanya menghubungkan wadah tuang dengan saluran dan rongga cetakan, menciptakan jalur yang terkontrol sambil menyerap turbulensi dan meminimalkan penjeratan udara.

2. Definisi dan peran masing-masing komponen

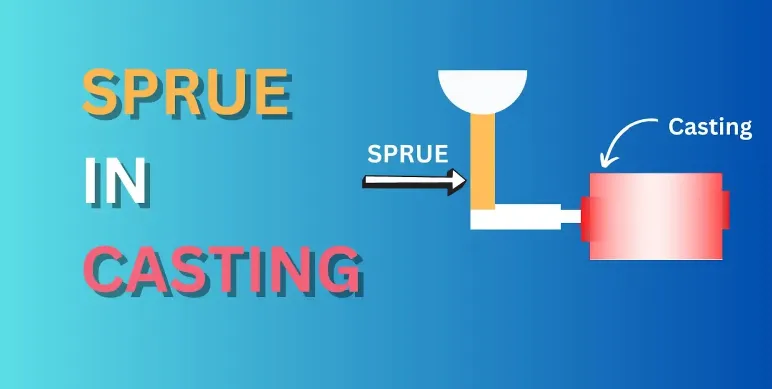

Sprue — saluran pengumpanan vertikal

Sprue adalah saluran vertikal yang mengarahkan logam cair dari bak penuangan ke sistem saluran. Fungsi utama:

-

Sediakan aliran logam yang stabil untuk menjaga aliran melalui gerbang.

-

Mengurangi turbulensi melalui geometri tapered dan transisi area yang dirancang dengan cermat.

-

Berfungsi sebagai elemen pengorbanan yang dapat menangkap slag dan dross di bagian atas jika dirancang dengan perangkap yang tepat.

Riser — tangki penyimpanan bahan bakar

Riser, yang juga disebut feeder, adalah reservoir lokal yang terhubung ke coran melalui feeder atau gate. Tujuan utamanya:

-

Menyediakan logam cair untuk mengkompensasi kontraksi volumetrik selama proses pengendapan.

-

Bekukan setelah daerah kritis pengecoran, sambil mempertahankan kontinuitas cairan.

Elemen lain dalam sistem pemberian pakan

-

Bak penampung: lokasi penuangan awal untuk mengurangi percikan.

-

Saluran horizontal yang mendistribusikan logam di antara rongga-rongga.

-

Pintu: penyempitan akhir ke dalam rongga cetakan.

-

Pendinginan: pendingin lokal untuk mempercepat pengendapan di wilayah tertentu.

3. Prinsip dasar pengendapan yang menentukan kinerja pengumpanan

Prinsip pengkristalan arah

Pemberian logam yang efektif bergantung pada pembentukan front pengkristalan terkendali yang bergerak dari bagian tipis ke saluran pengisi. Saluran pengisi harus tetap cair hingga zona pengecoran yang disuplainya sepenuhnya mengkristal. Hal ini sering dijelaskan dengan logika termal sederhana: logam membeku terlebih dahulu di tempat di mana laju pendinginan lokal tertinggi; saluran pengisi harus memiliki laju pendinginan yang lebih rendah atau massa termal yang lebih besar.

Konsep modulus beku

Modulus pembekuan M = Volume / Luas permukaan. Daerah dengan modulus yang lebih kecil membeku lebih cepat. Sebuah riser harus memiliki modulus yang lebih besar daripada modulus daerah coran yang dilayaninya. Tujuan desain tipikal: M_riser ≥ 1,2 hingga 1,5 × M_section.

Aliran panas dan jalur konduksi

Pengerasan bergantung pada konduksi panas ke dinding cetakan, ke inti, melalui leher saluran, dan melalui pendingin. Meminimalkan jalur panas yang tidak diinginkan dan mengontrol jalur panas yang disengaja merupakan tugas desain utama.

Pembentukan inti dan distribusi penyusutan

Porositas makro terjadi di area di mana penyusutan tidak dapat diatasi. Porositas mikro berkaitan dengan aliran antar-dendrit dan redistribusi larutan. Lokasi riser dan sistem gating harus mengurangi jarak aliran makroskopis dan mendukung mekanisme aliran sekunder yang mengurangi porositas mikro.

4. Jenis-jenis sprue dan pertimbangan praktis

Saluran taper lurus

Paling umum digunakan dalam pengecoran pasir. Kemiringan mengurangi hisapan, membantu mempertahankan tekanan hidrostatik sambil menahan gas di bagian atas. Sudut kemiringan bervariasi tergantung pada jenis logam dan praktik pengecoran.

Bell atau sprue bercabang

Digunakan untuk memasok beberapa saluran. Seringkali dilengkapi dengan perangkap untuk sisa logam dan pemisah logam.

Saluran tuang bagian bawah

Untuk wadah yang dilapisi bahan tahan api atau cangkang keramik; mengurangi percikan dan oksida yang masuk ke jaringan saluran.

Praktik terbaik dalam desain sprue

-

Gunakan transisi area secara bertahap untuk menghindari lonjakan kecepatan mendadak.

-

Tambahkan saluran cor atau perangkap untuk pengumpulan sisa logam.

-

Pasang selongsong pendingin atau isolasi pada saluran tuang saat waktu tuang yang lama mengancam pembekuan dini.

5. Jenis riser dan strategi penempatan

Tangga terbuka

Terlihat dari luar, mudah dibangun, dan mudah dilepas. Cocok untuk cetakan satu bagian atau prototipe, di mana pemesinan minimal diperlukan.

Tangga tanpa pegangan

Terletak di dalam cetakan, diisi selama proses pengecoran dan dipotong setelah mengeras. Berguna ketika permukaan akhir coran harus dijaga kehalusannya.

Pipa vertikal yang terendam

Terhubung di bawah permukaan cetakan atau sebagian tertutup untuk mengurangi kontaminasi atmosfer dan mengurangi kehilangan panas.

Pipa naik panas dan pipa naik eksotermik

Perpanjang umur cairan dengan mengisolasi atau menggunakan selongsong eksotermik yang menghasilkan panas melalui reaksi kimia yang terkendali.

Pedoman penempatan riser

-

Letakkan riser pada bagian terberat atau daerah tebal terdekat yang memerlukan pasokan.

-

Gunakan pipa vertikal jika memungkinkan; pipa silinder memberikan modulus yang dapat diprediksi.

-

Beberapa riser kecil dapat mendukung penyusutan yang terdistribusi, tetapi luas total riser dapat mengurangi hasil.

6. Penentuan ukuran riser: aturan empiris dan metode perhitungan

Aturan empiris yang umum

-

Diameter riser harus lebih besar daripada bagian yang disuplai. Aturan umum: volume riser ≈ 1,5 hingga 2,0 kali volume bagian yang disuplai.

-

Tinggi riser harus cukup untuk menyediakan tekanan hidrostatik dan memungkinkan pengangkatan setelah pengerasannya.

Metode modulus riser (disarankan)

-

Hitung modulus bagian cor: M_cast = V_cast / A_cast.

-

Pilih faktor pengali yang diinginkan (biasanya 1,2–1,5).

-

Tentukan ukuran riser yang menghasilkan M_riser = multiplier × M_cast.

Aturan Chvorinov untuk waktu pengendapan

Chvorinov: t = C × (V/A)^n, biasanya n = 2 dan C bergantung pada sifat termal bahan dan cetakan. Riser mengeras lebih lambat daripada coran jika kuadrat rasio (V/A) dikalikan dengan konstanta menghasilkan waktu yang lebih lama.

Contoh penerapan (paduan aluminium)

-

Bagian cor: balok persegi panjang 100 mm × 50 mm × 20 mm.

V_cast = 100 × 50 × 20 = 100.000 mm³.

Luas permukaan perkiraan A_cast = 2(lw + lh + wh) = hitung sesuai; gunakan luas permukaan termal perkiraan termasuk permukaan yang terpapar.

Hitung M_cast, lalu pilih M_riser = 1,3 M_cast, kemudian hitung diameter riser untuk silinder V_riser = luas × tinggi dan hitung dimensi yang diperlukan.

(Contoh numerik lengkap disajikan dalam Tabel 2 di bawah ini.)

7. Interaksi saluran: desain terintegrasi antara saluran utama, saluran pembuka, saluran penghubung, dan saluran pengangkat.

Pengendalian aliran dan pengelolaan turbulensi

Pintu harus mengurangi kecepatan aliran ke dalam rongga untuk mencegah pengikatan material. Lubang cor dan wadah penampung membantu memisahkan slag.

Logika pemberian makan berurutan

Riser harus dihubungkan ke zona pengecoran melalui area saluran yang cukup besar untuk memungkinkan aliran cairan selama seluruh proses pengerasannya, tetapi cukup kecil untuk mendorong pengerasannya secara terarah.

Banyak rongga dan penyeimbangan

Pada cetakan multi-ruang, saluran dan saluran utama harus diseimbangkan untuk memastikan waktu pengisian yang serupa dan menghindari pengerasaan dini pada satu ruang sementara ruang lainnya masih dalam proses pengisian.

Penggunaan filter

Filter busa keramik dan pelat filter pada saluran aliran mengurangi inklusi dan turbulensi di hilir, secara tidak langsung melindungi efisiensi saluran naik dengan mengurangi lapisan oksida yang menghalangi aliran material.

8. Perangkat pengatur suhu

Demam

Pendingin permanen atau sementara meningkatkan laju pendinginan lokal, memindahkan front pengkristalan menjauh dari saluran pengisi. Mereka efektif untuk memastikan bagian tipis membeku terlebih dahulu, mendorong aliran material menuju saluran pengisi.

Selongsong isolasi dan feeder eksotermik

Isolasi di sekitar pipa vertikal atau selongsong eksotermik khusus menjaga suhu pipa vertikal dan menunda pembekuan. Campuran eksotermik menghasilkan panas selama proses pengecoran dan memperpanjang umur pipa vertikal.

Atasan populer

Rongga isolasi sementara yang ditempatkan di atas cetakan untuk mengkonsentrasikan penyusutan di area yang mudah dilepas. Berguna ketika toleransi pemesinan besar dan pengangkatan riser dapat diterima.

9. Pengaruh komposisi paduan dan ketebalan bagian

Paduan aluminium

-

Konduktivitas termal yang tinggi dan rentang pembekuan yang rendah biasanya memudahkan proses pengisian, tetapi geometri yang kompleks dengan bagian yang tebal memerlukan perhitungan ukuran riser yang teliti.

-

Paduan dengan rentang pembekuan yang lebih luas menunjukkan kerentanan yang lebih besar terhadap penyusutan antar-dendrit.

Baja dan besi

-

Konduktivitas termal yang lebih rendah dan titik leleh yang lebih tinggi memperpanjang waktu pengkristalan. Saluran pengangkat perlu dibuat lebih besar dan mungkin memerlukan selongsong isolasi.

-

Desain cetakan harus mengelola pengendapan arah dengan kuat untuk mencegah penyusutan pada bagian-bagian yang tebal.

Casting dinding tipis

Dinding tipis mengeras dengan cepat; gunakan riser lokal kecil dan sistem aliran untuk mencegah pembekuan dingin dan mengatasi pembekuan cepat.

Zona dinding tebal

Sediakan riser berukuran besar, jalur aliran ganda, atau gunakan pendingin untuk mendorong pengendapan arah.

10. Alat simulasi dan prediksi

Manfaat simulasi pengendapan

-

Prediksi lokasi wilayah yang terakhir membeku.

-

Perkirakan waktu hingga pembekuan dan efektivitas riser.

-

Visualisasikan porositas penyusutan, gradien suhu, dan titik panas potensial.

Perangkat lunak tipikal dan kasus penggunaan

-

Paket simulasi pengecoran terintegrasi dengan CAD dan memungkinkan analisis sensitivitas: ubah ukuran riser, tambahkan chills, sesuaikan sistem saluran, dan lihat hasilnya secara instan.

-

Gunakan simulasi sejak awal proses desain untuk mengurangi biaya yang timbul akibat percobaan dan kesalahan.

11. Hasil, ekonomi, dan keberlanjutan

Pertimbangan

Setiap riser adalah logam yang terbuang. Minimalkan volume riser sambil memastikan kualitas. Optimalkan dengan menempatkan riser hanya di tempat yang diperlukan, menggunakan riser eksotermik atau isolasi, dan menerapkan simulasi untuk meminimalkan ukuran berlebihan.

Pemulihan dan daur ulang bahan

Jika memungkinkan, sisa riser sebaiknya dikembalikan ke proses peleburan. Desain agar pemindahan riser lebih mudah untuk mengurangi biaya tenaga kerja.

Dampak lingkungan

Pengurangan limbah logam mengurangi konsumsi energi dan emisi gas rumah kaca yang dihasilkan dari proses peleburan ulang dan pengolahan ulang.

12. Kelainan umum yang terkait dengan kesalahan sprue dan riser, beserta tindakan korektifnya.

Porositas penyusutan

Penyebab: volume riser yang tidak memadai atau penempatan yang buruk.

Perbaikan: Tingkatkan modulus riser, pindahkan riser lebih dekat ke titik panas, tambahkan leher feeder dengan konduktivitas termal yang lebih rendah.

Air mata panas dan retakan

Penyebab: pembatasan selama kontraksi dan pemberian makan yang tidak tepat menyebabkan tegangan tarik.

Perbaikan: Modifikasi desain cetakan untuk memungkinkan kontraksi, kurangi gradien ketebalan bagian, tambahkan pendingin untuk mengontrol pola pengendapan.

Porositas gas dan lubang-lubang udara

Penyebab: turbulensi di saluran cor atau gas terperangkap di sumur riser.

Perbaikan: tambahkan saluran cetakan, kurangi kecepatan, perbaiki ventilasi.

Kesalahan cetak dan penghentian dingin

Penyebab: tekanan kepala yang tidak cukup atau pembekuan dini pada saluran atau sprue.

Perbaikan: Perbesar penampang sprue atau runner, sesuaikan suhu tuang, atau gunakan selongsong isolasi.

13. Inspeksi, pengujian, dan pengendalian mutu

Pengujian non-destruktif

Pemeriksaan sinar-X dan pemindaian CT menunjukkan penyusutan internal. Uji ultrasonik mendeteksi porositas tersebar. Uji penetran pewarna menemukan retakan permukaan.

Pemeriksaan yang merusak

Pemotongan bagian-bagian kritis dari coran untuk memeriksa area aliran dan struktur pengendapan adalah hal yang umum dilakukan selama validasi proses.

Pemantauan proses

Ukur suhu penuangan, laju penuangan, dan waktu penuangan. Simpan catatan untuk pelacakan dan perbaikan berkelanjutan.

14. Daftar periksa desain praktis untuk sistem sprue dan riser

-

Identifikasi wilayah yang terakhir membeku menggunakan modulus atau simulasi.

-

Pilih jenis riser: terbuka, tertutup, terendam, eksotermik.

-

Modulus riser ≥ 1,2 × modulus cor untuk perkiraan awal.

-

Pastikan pipa vertikal memiliki jalur aliran yang jelas dan minimal jembatan termal untuk menghindari pembekuan dini.

-

Tambahkan pendingin jika diperlukan untuk mengarahkan front pengendapan.

-

Sediakan pengaturan aliran yang tepat untuk membatasi turbulensi dan melindungi saluran pasokan.

-

Sesuaikan pengaturan multi-ruang untuk menyamakan waktu pengisian.

-

Gunakan filter di tempat-tempat di mana kebersihan logam sangat penting.

-

Verifikasi desain dengan simulasi.

-

Gunakan prototipe dengan coran yang dilengkapi instrumen jika fungsi bagian tersebut berisiko tinggi.

15. Tabel referensi cepat

Tabel 1: Jenis-jenis riser umum dan penggunaan yang disarankan

| Jenis riser | Kasus penggunaan umum | Keuntungan | Keterbatasan |

|---|---|---|---|

| Riser silinder terbuka | Prototipe paduan logam, produksi skala kecil | Sederhana, mudah dilepas | Sisa bahan yang tinggi, terpapar udara |

| Riser buta | Cetakan produksi yang memerlukan finishing permukaan | Kurangi limbah jika terintegrasi | Lebih sulit untuk diolah, mungkin memerlukan finishing tambahan. |

| Riser terendam | Minimalkan inklusi oksida | Penurunan polusi atmosfer | Perakitan cetakan yang sedikit lebih kompleks |

| Pipa naik eksotermik | Casting berat dengan waktu pengendapan yang lama | Volume riser yang lebih kecil dimungkinkan. | Biaya dan penanganan selongsong eksotermik |

| Pipa vertikal berisolasi | Mengontrol pendinginan luar untuk mempertahankan logam cair | Penundaan yang dapat diprediksi dalam proses pembekuan | Biaya bahan, dapat menahan gas jika tidak diberi ventilasi. |

Tabel 2. Contoh perhitungan ukuran riser yang telah diolah (paduan aluminium) (angka bulat)

| Langkah | Parameter | Nilai |

|---|---|---|

| 1 | Bagian cetakan (persegi panjang) dimensi | 100 × 50 × 20 mm |

| 2 | Volume V_cast | 100.000 mm³ |

| 3 | Luas permukaan A_cast (sekitar) | 2((100 × 50) + (100 × 20) + (50 × 20)) = 2(5000 + 2000 + 1000) = 16.000 mm² |

| 4 | Modulus M_cast = V/A | 100.000 / 16.000 = 6,25 mm |

| 5 | Modulus penguat target | 1.3 |

| 6 | Diperlukan M_riser | 1,3 × 6,25 = 8,125 mm |

| 7 | Pilih bentuk riser: tinggi silinder = diameter (h = d) untuk memudahkan pengangkatan. | Hitung nilai d: M = V/A = (π d² h/4) / (π d²/2 + d h) perkiraan; iterasi numerik menghasilkan d ≈ 30 mm |

| 8 | Hasil | Diameter riser ~30 mm, tinggi ~30 mm |

Catatan: Contoh ini menyederhanakan kontribusi luas permukaan dan mengabaikan efek panas pada runner/gate. Gunakan simulasi untuk penentuan ukuran akhir.

Tabel 3. Faktor perkalian volume riser tipikal berdasarkan jenis paduan dan geometri coran

| Keluarga paduan | Potongan tipis | Bagian sedang | Bagian tebal |

|---|---|---|---|

| Aluminium | 1.1 – 1.3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Besi abu-abu | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Baja | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Kesalahan umum dan cara menghindarinya

Risers berukuran besar

Masalah: limbah yang tidak perlu, waktu pendinginan yang lebih lama, biaya yang lebih tinggi.

Pencegahan: Gunakan metode modulus dan simulasi untuk mengoptimalkan ukuran; prioritaskan selongsong eksotermik untuk mengurangi volume.

Risers yang terletak terlalu jauh dari titik panas

Masalah: tidak dapat memasok daerah kritis.

Pencegahan: letakkan riser langsung di atas atau di samping zona panas; gunakan leher pengumpan dengan konduktivitas termal yang terkontrol.

Pengaturan aliran yang buruk menyebabkan turbulensi

Masalah: Lapisan oksida dan penjeratan gas menghalangi proses pengumpanan.

Pencegahan: gunakan transisi area bertahap, elemen filter, dan sumur sprue.

17. Teknik lanjutan dan praktik baru

Penggunaan inti cetakan yang dicetak 3D dan feeder konformal

Manufaktur aditif memungkinkan geometri feeder yang kompleks yang dapat dioptimalkan untuk aliran panas dan penghilangan panas, memungkinkan pengumpanan yang lebih baik dengan limbah yang lebih sedikit.

Pemantauan secara real-time

Sensor suhu yang dipasang di riser dan titik panas selama tahap prototipe membantu memvalidasi kurva pendinginan dan efektivitas aliran.

Strategi pemberian pakan hibrida

Gabungkan pendingin, penopang terisolasi, dan selongsong eksotermik untuk menyesuaikan proses pengkristalan pada coran kompleks dengan ketebalan yang bervariasi.

18. Ringkasan studi kasus

Kepala silinder aluminium untuk kendaraan bermotor

Masalah: porositas penyusutan yang terbentuk pada bagian tebal panduan katup.

Solusi: memindahkan riser buta ke pulau dudukan katup, menambahkan selongsong eksotermik, dan pendinginan lokal pada flensa tipis untuk memaksa pengendapan arah. Hasil: porositas dihilangkan dan limbah pemesinan berkurang sebesar 70%.

Rumah pompa dari besi cor

Masalah: penyusutan mikro di persambungan antara tulang rusuk dan tubuh.

Solusi: Ditambahkan beberapa riser kecil di persimpangan tulang rusuk, disesuaikan aliran logam untuk waktu pengisian yang merata, dan diterapkan pendinginan di area tipis untuk mengontrol proses pengerasannya. Hasil: Cetakan akhir lulus pemeriksaan radiografis.

Desain Riser & Gating: Pertanyaan Umum Pengoptimalan Proses

1. Bagaimana cara memutuskan apakah akan menggunakan bordes terbuka atau buta?

2. Dapatkah beberapa anak tangga kecil mengalahkan satu anak tangga besar?

3. Bagaimana gating mempengaruhi efisiensi pemberian pakan?

Sistem gating harus membatasi turbulensi untuk mencegah pembentukan oksida, yang dapat menghalangi jalur pengumpanan, desain gerbang yang tepat memastikan bahwa riser mempertahankan yang diperlukan tekanan hidrostatik untuk mendorong logam cair ke dalam inti pengecoran yang menyusut.

4. Apa yang dimaksud dengan pengali praktis untuk modulus riser?

Untuk memastikan riser mengeras setelah pengecoran, maka Modulus Riser (Mr) biasanya harus 1,2 hingga 1,5 kali Modulus Pengecoran (Mc).

Paduan yang sulit dengan rentang pembekuan yang lebar mungkin memerlukan pengali yang lebih tinggi untuk mencegah penyusutan.

5. Kapan saya harus menggunakan lengan peninggi eksotermik?

6. Bagaimana cara menggigil membantu memberi makan dalam bentuk yang rumit?

7. Apakah simulasi pengecoran diperlukan untuk setiap desain?

8. Berapa banyak area gating yang harus menghubungkan riser ke casting?

9. Metode inspeksi apa yang mengungkapkan cacat terkait riser?

10. Dapatkah saya memulihkan logam riser untuk digunakan kembali?

Catatan penutup

Sistem penyaluran logam cair yang andal dimulai dari dasar-dasarnya: pahami aliran panas, hitung modulus untuk bagian kritis, pilih jenis saluran dengan hati-hati, dan verifikasi desain dengan simulasi atau uji coba yang dilengkapi instrumen. Perubahan kecil pada geometri saluran, desain leher saluran, ukuran gerbang, atau penambahan pendingin dapat mengubah proses dengan banyak cacat menjadi lini produksi yang andal. Untuk bagian kritis, gabungkan simulasi dengan data pengukuran untuk memperbaiki desain dengan cepat.