Yang paling efektif bahan pelapis tahan api untuk peleburan aluminium adalah castable rendah semen atau ultra-rendah semen yang mengandung alumina 60% hingga 85%, yang diperkaya dengan aditif anti-pembasahan tertentu seperti barium sulfat atau kalsium fluorida. Formulasi ini menahan penetrasi aluminium cair dan mencegah pembentukan pertumbuhan korundum, yang merupakan penyebab utama kegagalan lapisan. Sementara batu bata alumina tinggi tradisional tetap berguna untuk zona atas dan atap, industri telah bergeser ke arah refraktori monolitik untuk perapian dan dinding bawah karena integritasnya yang unggul dan mengurangi garis sambungan di mana logam cair menyerang. AdTech merekomendasikan untuk memprioritaskan material dengan porositas rendah dan ketahanan guncangan termal yang tinggi untuk memastikan efisiensi operasional dan meminimalkan waktu henti.

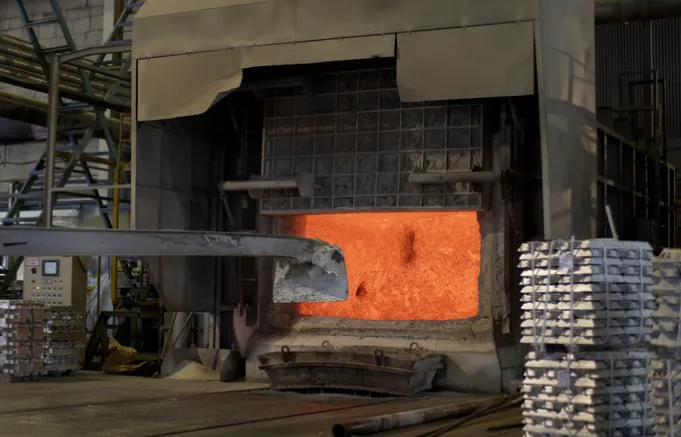

Peran Penting Lapisan Tahan Api dalam Pemrosesan Aluminium

Peleburan aluminium menciptakan salah satu lingkungan yang paling agresif untuk keramik industri. Logam cair sangat reaktif. Ini mengurangi banyak oksida yang ditemukan dalam refraktori standar. Serangan kimiawi ini menyebabkan degradasi struktural dan kontaminasi paduan.

Memilih lapisan yang tepat bukan hanya tentang penahan panas. Ini adalah tentang kimia. Lapisan harus bertindak sebagai penghalang netral. Ia tidak dapat berinteraksi dengan lelehan. Jika bahannya memungkinkan pembasahan, aluminium akan menembus pori-pori. Penetrasi ini memicu reaksi yang mengubah lapisan menjadi korundum (aluminium oksida). Transformasi ini memperluas volume material. Hasilnya adalah keretakan, spalling, dan akhirnya kegagalan tungku.

AdTech menekankan bahwa umur panjang tungku tergantung pada pencocokan sifat material dengan zona spesifik tungku. Perapian menghadapi kontak logam cair. Atap menghadapi radiasi termal. Area ramp menghadapi dampak mekanis dari pemuatan.

Properti Utama dari Refraktori Berkinerja Tinggi

Untuk memilih bahan yang tepat, manajer pabrik harus mengevaluasi karakteristik fisik dan kimia tertentu.

Kelambanan Kimiawi dan Anti-Pembasahan

Sifat yang paling vital adalah ketahanan terhadap pembasahan. Aluminium memiliki viskositas rendah dan fluiditas tinggi. Ini dengan mudah menyusup ke dalam struktur berpori. Refraktori harus mengandung zat non-pembasah. Aditif ini mengubah tegangan permukaan pada antarmuka antara refraktori dan logam cair. Aditif yang umum termasuk:

-

Barium Sulfat (BaSO4)

-

Kalsium Fluorida (CaF2)

-

Boron Nitrida (Digunakan dalam pencucian khusus)

Komponen-komponen ini menciptakan penghalang mikroskopis. Komponen ini menghentikan reduksi kimiawi silika oleh aluminium.

Tahan Guncangan Termal

Tungku mengalami siklus. Tungku memanas dan mendingin selama pembersihan atau penggantian paduan. Lapisan mengembang dan mengempis. Jika material terlalu kaku, maka akan retak. Material dengan ukuran agregat yang dioptimalkan dan matriks pengikat menyerap tekanan ini.

Kekuatan Mekanis

Proses pengisian melibatkan penjatuhan ingot atau skrap yang berat ke dalam tungku. Ramp dan perapian harus tahan terhadap benturan fisik ini. Material dengan kekuatan penghancuran dingin yang tinggi (CCS) dan modulus of rupture (MOR) yang tinggi sangat penting di sini.

Jenis-jenis Bahan Pelapis Tahan Api

Pasar menawarkan beberapa kategori refraktori. Memahami perbedaan antara bahan berbentuk dan monolitik sangat penting untuk melakukan pembelian yang tepat.

Castable Monolitik (Standar Modern)

Castables telah menjadi pilihan yang lebih disukai untuk perut dan lantai tungku peleburan. Mereka menghilangkan sambungan. Sambungan adalah titik lemah di mana aluminium biasanya memulai serangannya.

Semen Kasar Rendah (Low Cement Castables/LCC):

Ini mengandung lebih sedikit kapur (CaO) daripada castable tradisional. Kandungan kapur yang lebih rendah berarti kekuatan suhu tinggi yang lebih baik. Mereka memiliki porositas yang lebih rendah. Kepadatan ini membuat aluminium lebih sulit ditembus.

Semen Ultra-Rendah (Ultra-Low Cement Castables/ULCC):

Ini menawarkan kepadatan yang lebih tinggi. Mereka sangat tahan terhadap abrasi. AdTech sering menyarankan ini untuk area ramp tempat pemuatan barang bekas.

Mengisolasi Castables:

Ini tidak digunakan untuk kontak langsung dengan logam. Mereka ditempatkan di belakang lapisan kerja yang padat. Mereka menahan panas di dalam tungku. Ini meningkatkan efisiensi energi.

Batu Bata Alumina Tinggi

Batu bata alumina tinggi berikatan fosfat masih digunakan. Batu bata ini umum digunakan pada dinding bagian atas dan atap. Batu bata ini hemat biaya. Namun, sambungan mortar antara batu bata tetap rentan. Aluminium cair menyerang mortar terlebih dahulu. Setelah mortar rusak, batu bata akan mengendur dan mengapung.

Refraktori Plastik

Ini adalah bahan yang dapat dicetak yang digunakan untuk perbaikan. Bahan ini sangat baik untuk menambal retakan atau area yang aus seperti kusen dan kusen. Mereka terikat dengan baik pada refraktori yang sudah ada.

Tabel 1: Perbandingan Jenis Bahan Tahan Api

| Jenis Bahan | Aplikasi Utama | Ketahanan terhadap Penetrasi Al | Kekuatan Mekanis | Kecepatan Instalasi |

| Castable Semen Rendah | Perapian, Dinding Bawah | Tinggi (dengan aditif) | Sangat Tinggi | Sedang (membutuhkan pengawetan) |

| Bata Berikat Fosfat | Dinding Atas, Atap | Sedang | Tinggi | Lambat (membutuhkan tukang batu yang terampil) |

| Papan Isolasi/Bata | Lapisan Cadangan | Tidak ada (tidak dapat menyentuh logam) | Rendah | Cepat |

| Tahan Api Plastik | Perbaikan, Cerat | Sedang | Sedang | Cepat |

| Blok Cor yang menyatu | Zona keausan tinggi | Ekstrim | Ekstrim | Lambat (angkat berat) |

Mekanisme Pertumbuhan Korundum

Memahami pertumbuhan korundum sangat penting untuk pencegahan. Ini adalah kanker untuk tungku aluminium.

Reaksi dimulai ketika aluminium cair menembus pori-pori tahan api. Ia bereaksi dengan silika bebas (SiO2) atau oksida tidak stabil lainnya. Persamaan kimia umumnya mengikuti proses reduksi ini:

4Al + 3SiO2 → 2Al2O3 + 3Si

Produk, , adalah korundum. Ini sangat keras. Masalahnya bukan pada kekerasannya. Masalahnya adalah ekspansi volume. Korundum membutuhkan lebih banyak ruang daripada komponen aslinya. Ini menciptakan tekanan internal yang sangat besar. Hal ini menyebabkan lapisannya terangkat dan melengkung.

Taktik Pencegahan:

-

Kurangi Silika: Gunakan formula alumina tinggi dengan kandungan silika bebas yang rendah.

-

Tambahkan Penghalang: Gabungkan bahan anti-basah yang disebutkan sebelumnya.

-

Kontrol Suhu: Panas berlebih yang berlebihan akan mempercepat reaksi.

Zonasi Tungku: Pemilihan Material Berdasarkan Area

Satu bahan jarang sekali dapat digunakan untuk seluruh tungku. Pendekatan yang dikategorikan mengoptimalkan biaya dan kinerja.

Perapian (Lantai)

Ini adalah zona yang paling kritis. Zona ini menampung kolam cairan selama 24/7.

-

Persyaratan: Resistensi maksimum terhadap penetrasi.

-

Rekomendasi: 80-85% Alumina Semen Rendah yang Dapat Dicor dengan Barium Sulfat.

Pita Perut (Garis Terak)

Area ini mengalami fluktuasi level logam. Area ini menghadapi serangan kimiawi dari fluks dan alat pembersih mekanis.

-

Persyaratan: ketahanan abrasi dan stabilitas kimia.

-

Rekomendasi: Kastor berbasis mullite yang menyatu atau blok Silicon Carbide (SiC). Silikon karbida sangat baik di sini karena aluminium tidak mudah basah.

Dinding dan Atap Bagian Atas

Area ini mengalami panas radiasi tetapi tidak ada kontak dengan logam cair.

-

Persyaratan: Insulasi termal dan stabilitas struktural.

-

Rekomendasi: 60-70% Batu Bata Alumina atau campuran Gunite. Gunite disemprotkan, yang membuat pemasangan lebih cepat untuk area atap yang luas.

Lapisan Cadangan

Di balik permukaan yang berfungsi, insulasi adalah kuncinya.

-

Persyaratan: Konduktivitas termal yang rendah.

-

Rekomendasi: Papan serat keramik atau batu bata isolasi ringan. Lapisan ini menghentikan panas agar tidak merusak cangkang baja tungku.

Instalasi: Faktor Penentu Keberhasilan

Bahkan bahan terbaik pun akan gagal jika dipasang dengan buruk. AdTech mencatat bahwa 50% kegagalan lapisan disebabkan oleh kesalahan pemasangan, bukan cacat material.

Kontrol Air

Untuk kastem, penambahan air harus tepat. Terlalu banyak air akan meninggalkan rongga (pori-pori) ketika menguap. Rongga-rongga ini menjadi jalur untuk aluminium. Terlalu sedikit air mencegah ikatan yang tepat.

Getaran

Getaran menghilangkan gelembung udara yang terperangkap. Ini memastikan bahan dikemas secara padat. Namun, getaran yang berlebihan menyebabkan pemisahan. Agregat yang berat akan tenggelam, dan air akan naik. Hal ini menciptakan lapisan permukaan yang lemah.

Memanggang dan Mengeringkan (Sintering)

Jadwal pengeringan tidak bisa ditawar. Air harus dikeluarkan secara perlahan. Jika suhu naik terlalu cepat, air yang terperangkap akan berubah menjadi uap. Tekanan akan meningkat dan meledakkan lapisan. Hal ini dikenal sebagai spalling yang meledak. Kurva pemanasan yang terkendali selama beberapa hari adalah wajib.

Tabel 2: Komposisi Kimia yang Direkomendasikan untuk Refraktori Perapian

| Komponen | Rentang % yang Direkomendasikan | Fungsi |

| Alumina (AI2O3) | 75% – 85% | Refraktilitas dan kekuatan utama. |

| Silika (SiO2) | <10% | Dijaga tetap rendah untuk mencegah reduksi oleh aluminium. |

| Semen (CaO) | 1,51 TP3T – 2,51 TP3T | Agen pengikat. Dijaga tetap rendah untuk kekuatan suhu tinggi. |

| Agen Anti Pembasahan | 2% – 5% | Mencegah penetrasi logam. |

Oksida Besi (Fe2O3) |

<1.5% | Pengotor. Harus diminimalkan untuk mencegah kontaminasi paduan. |

Studi Kasus: Memperpanjang Umur Kampanye Tungku di Asia Tenggara

Profil Klien: Fasilitas die-casting aluminium berukuran sedang.

Lokasi: Penang, Malaysia.

Waktu: Proyek dimulai Maret 2023, ditinjau Maret 2024.

Masalah:

Klien menggunakan lapisan bata alumina 60% standar untuk tungku gema seberat 20 ton. Mereka menghadapi pertumbuhan korundum yang parah setelah hanya 6 bulan. Pertumbuhan tersebut mengurangi kapasitas tungku sebesar 15%. Hal ini memaksa mereka untuk mematikannya untuk pembersihan mekanis setiap 4 minggu. Waktu henti tersebut menyebabkan mereka kehilangan volume produksi yang signifikan.

Solusinya:

Tim teknik mengusulkan peningkatan monolitik.

-

Pembongkaran: Lapisan batu bata telah dihilangkan seluruhnya.

-

Sakelar Material: AdTech merekomendasikan pemasok lokal untuk menyediakan 80% Alumina Low Cement Castable yang diperkaya dengan Barium Sulfat.

-

Zonasi: Tanjakan tumbukan diperkuat dengan castable alumina leburan generik untuk kekuatan tumbukan yang lebih tinggi.

-

Isolasi: Lapisan ganda papan serat keramik dan insulasi mikro dipasang pada cangkang.

Hasilnya (Satu Tahun Kemudian):

Pada bulan Maret 2024, tungku tersebut telah beroperasi selama 12 bulan secara terus menerus.

-

Pertumbuhan Korundum: Dapat diabaikan.

-

Pembersihan: Siklus pembersihan berpindah dari 4 minggu ke 12 minggu.

-

Suhu Cangkang: Turun dari 110°C ke 75°C, mengindikasikan insulasi yang lebih baik.

-

ROI: Biaya material 20% lebih tinggi daripada batu bata, tetapi pengurangan waktu henti terbayar untuk peningkatan dalam 3 bulan.

Strategi Pemeliharaan untuk Memperpanjang Umur Lapisan

Perawatan rutin bukanlah sebuah pilihan; ini adalah sebuah keharusan.

Pembersihan Harian

Fluks menciptakan sampah. Sampah melekat pada dinding. Jika sampah ini tidak dibersihkan setiap hari, maka akan mengeras. Ia akan menyatu ke dalam refraktori. Ketika operator mencoba memotongnya nanti, mereka akan menarik potongan dinding tahan api dengan itu.

Manajemen Fluks

Fluks diperlukan untuk membersihkan aluminium, tetapi bersifat korosif. Garam natrium dan kalium dalam fluks menyerang matriks tahan api. Operator harus menerapkan fluks secara tepat pada permukaan logam, hindari kontak langsung dengan dinding bila memungkinkan.

Pemindaian Termografi

Gunakan kamera inframerah untuk memindai cangkang tungku. Titik panas pada cangkang baja menunjukkan bahwa lapisan tahan api di dalamnya telah menipis atau retak. Peringatan dini ini memungkinkan perbaikan tambalan yang terencana daripada pemadaman darurat.

Perspektif AdTech tentang Kualitas Peleburan Total

Meskipun AdTech terkenal dengan filter busa keramik dan unit degassing, kami memahami bahwa kualitas lelehan dimulai dari lapisan tungku. Lapisan yang rusak akan menyebabkan inklusi padat ke dalam lelehan. Potongan bata tahan api atau castable yang pecah menjadi inklusi keras pada pengecoran akhir. Ini merusak alat dan menyebabkan penolakan komponen.

Oleh karena itu, berinvestasi dalam bahan lapisan tahan api berkualitas tinggi adalah investasi langsung dalam kebersihan logam. Ini melengkapi sistem filtrasi. Jika tungku melepaskan partikel, filter akan tersumbat lebih cepat. Lapisan yang stabil berarti logam yang lebih bersih mencapai sistem pencucian.

Pemecahan Masalah Masalah Umum Refraktori

Ketika terjadi kesalahan, diagnosis cepat akan menghemat uang.

Tabel 3: Analisis Kegagalan Refraktori

| Gejala | Kemungkinan Penyebab | Tindakan Korektif |

| Spalling (Pengelupasan) | Sengatan panas atau ledakan uap selama pemanasan. | Memperlambat kurva pemanasan. Gunakan bahan dengan ketahanan guncangan termal yang lebih baik. |

| Pertumbuhan Korundum | Penetrasi logam karena kurangnya bahan anti-pembasahan. | Beralihlah ke kastor yang tidak membasahi. Bersihkan dinding lebih sering. |

| Kemerahan pada Kulit (Bintik Panas) | Kegagalan isolasi atau keruntuhan lapisan. | Pemindaian inframerah untuk melokalisasi. Menyuntikkan isolasi yang dapat dipompa atau perbaikan tambalan. |

| Erosi Garis Terak | Serangan kimia dari fluks agresif. | Gunakan Silicon Carbide (SiC) atau mullite yang menyatu pada belly band. |

| Retak di Sudut-sudut | Tekanan mekanis atau sambungan ekspansi yang buruk. | Pastikan ruang ekspansi yang tepat (spacer karton) selama pemasangan. |

Analisis Biaya: Bahan Murah vs Bahan Berkualitas

Departemen pengadaan sering kali mendorong harga terendah per ton. Ini adalah ekonomi yang salah dalam dunia refraktori.

Skenario A: Bahan Murah

-

Biaya: $800/ton.

-

Masa pakai: 12 bulan.

-

Perbaikan: 4 kali/tahun.

-

Biaya waktu henti: Tinggi.

Skenario B: Castable Non-Basah Premium

-

Biaya: $1.400/ton.

-

Umur: 36 bulan.

-

Perbaikan: 1 kali/tahun.

-

Biaya waktu henti: Rendah.

Selama periode 3 tahun, Skenario B memiliki biaya yang jauh lebih rendah. Biaya material hanya sebagian kecil dari biaya tenaga kerja pemasangan dan waktu produksi yang hilang. AdTech menyarankan klien untuk mempertimbangkan “Total Cost of Ownership” daripada harga eceran kantong tersebut.

Tren Masa Depan dalam Refraktori Aluminium

Industri sedang beralih ke bahan refraktori “Nano-engineered”. Bahan-bahan ini menggunakan nanoteknologi untuk mengurangi ukuran pori-pori secara lebih signifikan. Hal ini membuat penetrasi fisik oleh atom aluminium hampir tidak mungkin. Selain itu, bentuk pra-cetak semakin populer. Alih-alih mencetak lantai di lokasi, blok-blok dicetak dan dibakar dalam lingkungan pabrik yang terkontrol, lalu dipasang di lokasi. Hal ini menjamin sifat bahan sempurna, menghilangkan faktor kesalahan pencampuran di lokasi.

Pertanyaan yang Sering Diajukan (FAQ)

1. Apa bahan tahan api terbaik untuk tungku peleburan aluminium?

Material terbaik umumnya adalah castable semen rendah dengan kandungan alumina 60-85%, yang diberi aditif anti-basah seperti barium sulfat atau kalsium fluorida untuk mencegah penetrasi logam.

2. Mengapa aluminium cair dapat merusak lapisan tahan api?

Aluminium cair bersifat aktif secara kimiawi. Ini mengurangi silika dalam lapisan untuk membentuk silikon dan aluminium oksida (korundum). Reaksi ini menyebabkan pemuaian volume, yang menyebabkan keretakan dan kegagalan struktural.

3. Apa yang dimaksud dengan pertumbuhan korundum dalam tungku aluminium?

Pertumbuhan korundum adalah pembentukan aluminium oksida seperti jamur pada dinding tungku. Hal ini disebabkan oleh reaksi antara lelehan aluminium dan refraktori. Hal ini mengurangi kapasitas tungku dan sangat sulit untuk dihilangkan.

4. Berapa lama lapisan tungku harus bertahan?

Lapisan yang dipasang dan dirawat dengan baik dalam tungku gema aluminium akan bertahan antara 3 hingga 5 tahun. Namun, zona keausan tinggi seperti ramp mungkin memerlukan perbaikan setiap 12 hingga 18 bulan.

5. Dapatkah saya menggunakan batu bata fireclay untuk peleburan aluminium?

Batu bata Fireclay umumnya tidak direkomendasikan untuk kontak langsung dengan aluminium cair karena memiliki kandungan silika yang tinggi. Batu bata ini rentan terhadap serangan kimiawi yang parah dan pertumbuhan korundum.

6. Apa tujuan memanggang lapisan baru?

Pemanggangan akan menghilangkan air yang terikat secara fisik dan kimiawi dari castable. Jika hal ini dilakukan terlalu cepat, air akan berubah menjadi uap dan menyebabkan lapisan meledak. Proses ini mensintesis material untuk mencapai kekuatan penuh.

7. Bagaimana cara mencegah sampah menempel di dinding?

Menggunakan refraktori dengan aditif anti-basah dapat membantu. Selain itu, pembersihan mekanis secara teratur (setiap shift) mencegah kotoran menempel secara permanen pada dinding.

8. Apa perbedaan antara refraktori castable dan plastik?

Castables seperti beton; dicampur dengan air dan dituangkan ke dalam cetakan. Refraktori plastik seperti tanah liat yang kaku; mereka ditabrak ke tempatnya dengan palu udara dan sangat bagus untuk menambal dan memperbaiki tanpa bentuk.

9. Bagaimana fluks mempengaruhi lapisan tahan api?

Fluks mengandung garam yang menurunkan titik leleh sampah tetapi juga secara kimiawi menyerang ikatan refraktori. Fluks yang berlebihan atau menerapkan fluks secara langsung ke dinding akan mempercepat erosi.

10. Mengapa isolasi penting di balik refraktori?

Isolasi menjaga panas di dalam tungku, mengurangi biaya bahan bakar. Hal ini juga menjaga cangkang baja luar tetap dingin, mencegahnya melengkung atau gagal karena tekanan termal.

Ringkasan

Memilih bahan pelapis tahan api yang tepat untuk peleburan aluminium adalah keputusan yang menentukan profitabilitas operasi pengecoran. Dengan beralih dari batu bata standar ke castable semen rendah yang canggih dengan teknologi anti-pembasahan, prosesor secara efektif menghentikan pertumbuhan korundum. Pilihan ini memperpanjang masa pakai tungku, memastikan logam yang lebih bersih dengan mengurangi inklusi, dan menurunkan konsumsi energi. AdTech menganjurkan pendekatan ilmiah: menganalisis zona, memilih bahan kimia tertentu, dan menjalankan instalasi yang sempurna. Formula ini menjamin keunggulan operasional dalam dunia pemrosesan aluminium yang menuntut.