Filter tabung stalks merupakan metode praktis dan efisien secara biaya untuk menangkap inklusi selama proses pengecoran aluminium bertekanan rendah dan gravitasi, memberikan pengurangan yang terukur pada tingkat limbah dan peningkatan kualitas permukaan saat dipadukan dengan bahan yang tepat, peringkat pori, dan praktik pemasangan yang sesuai. Filters ini bekerja dengan menempatkan elemen penyaring keramik di dasar tabung riser sehingga logam cair dibersihkan selama setiap pengisian. Pilihan modern termasuk grade alumina, aluminium titanate, dan silicon nitride untuk menyesuaikan dengan berbagai paduan logam dan siklus operasi.

1. Apa itu filter tabung batang dan di mana letaknya dalam garis produksi pengecoran.

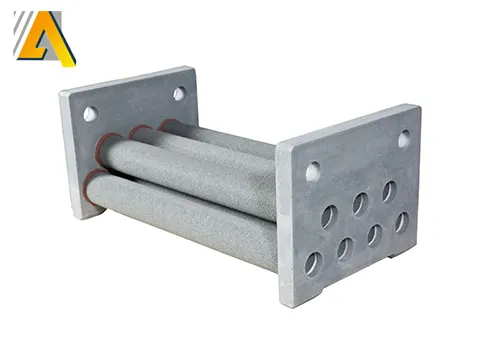

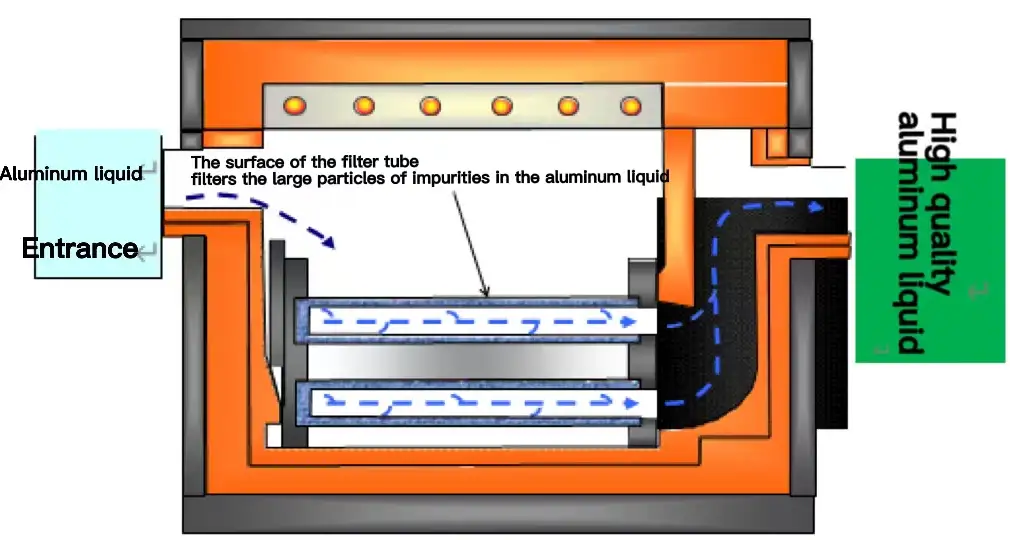

Filter tabung batang adalah elemen keramik atau poros yang dirancang khusus yang ditempatkan di dasar tabung batang atau tabung pengangkat dalam proses pengecoran tekanan rendah dan beberapa sistem pengecoran gravitasi. Tabung riser adalah saluran yang mengangkut aluminium cair dari tungku penampung atau tundish ke rongga cetakan. Dengan membuat aliran cairan melewati medium poros di pintu masuk tabung tersebut, pabrik pengecoran menangkap inklusi non-logam dan fragmen oksida kasar sebelum masuk ke cetakan, yang mengurangi cacat internal, noda permukaan, dan pekerjaan ulang di tahap selanjutnya.

2. Mengapa pabrik pengecoran menggunakan filtrasi tabung batang: tujuan kinerja dan metrik kualitas

Tujuan utama dalam menggunakan filter tabung batang

-

Jumlah inklusi yang lebih rendah dalam coran, yang mengurangi limbah dan penolakan pemesinan.

-

Ciptakan aliran laminar yang terkendali ke dalam rongga untuk menghindari cacat yang disebabkan oleh turbulensi.

-

Lindungi permukaan alat dan cetakan dari partikel abrasif, sehingga memperpanjang umur alat.

-

Meningkatkan sifat mekanik yang sensitif terhadap inklusi, misalnya kekuatan lelah pada roda dan coran struktural.

Metrik kinerja utama yang perlu dipantau

-

Partikel inklusi per satuan volume yang diukur melalui inspeksi laboratorium atau inspeksi optik otomatis.

-

Tingkat limbah pengecoran dan persentase bagian yang memerlukan perbaikan.

-

Kekasaran permukaan dan tingkat porositas pada coran yang telah selesai.

-

Keterulangan aliran filtrat dan penurunan tekanan dari siklus ke siklus.

3. Bahan-bahan umum dan bagaimana pemilihan bahan memengaruhi umur pakai dan kompatibilitas.

Pemilihan bahan merupakan faktor paling penting dalam umur pakai filter dan kompatibilitasnya dengan paduan logam tertentu serta kondisi proses. Pasar telah berkumpul di sekitar beberapa kelompok bahan dengan trade-off yang berbeda-beda.

Tabel 1. Bahan filter tabung batang yang umum dan sifat-sifat tingkat tinggi

| Keluarga material | Keuntungan yang umum | Keterbatasan | Aplikasi umum |

|---|---|---|---|

| Alumina fusi berkemurnian tinggi (Al₂O₃) | Stabilitas kimia yang baik, kinerja yang teruji. | Ketahanan terhadap guncangan termal sedang | Pengecoran aluminium umum |

| Aluminium titanate | Ketahanan terhadap guncangan termal yang sangat baik, koefisien ekspansi yang rendah | Biaya lebih tinggi, diperlukan spesifikasi tertentu. | Proses LPDC siklus tinggi, proses suhu variabel |

| Komposit nitrida silikon atau SiAlON | Umur panjang, tahan terhadap erosi | Penanganan yang mahal dan khusus | Lingkungan dengan tingkat abrasi tinggi, interval perawatan yang lebih lama |

| Serat kaca yang diperkuat atau keramik jaring yang dirancang secara khusus | Jalur aliran terkendali, kinerja yang dapat diulang | Teknologi yang lebih baru, mode kegagalan yang berbeda | Pengecoran tekanan rendah di mana pengendalian aliran yang spesifik sangat penting. |

Sumber-sumber di industri mencatat bahwa aluminium titanate dan silicon nitride menawarkan ketahanan yang lebih unggul terhadap siklus termal dan erosi dibandingkan dengan grade alumina standar, yang dapat berarti umur pakai yang lebih panjang dalam operasi kontinu atau berfrekuensi tinggi.

4. Struktur pori, porositas bergradasi, dan retensi versus penurunan tekanan

Efisiensi filtrasi dipengaruhi oleh distribusi ukuran pori, tortuositas dalam matriks keramik, persentase porositas keseluruhan, dan panjang jalur hidraulik melalui elemen. Pabrikan menawarkan elemen filtrasi dengan kelas retensi nominal yang berbeda-beda. Tujuan desain adalah untuk menangkap partikel di atas ukuran target sambil mempertahankan penurunan tekanan yang dapat diterima yang tidak memperlambat waktu siklus.

Tabel 2: Hubungan tipikal (ilustratif, tergantung pada spesifikasi pemasok)

| Peringkat pori nominal (µm) | Jarak tangkapan yang diharapkan (µm) | Perilaku penurunan tekanan yang khas | Penggunaan umum |

|---|---|---|---|

| 5 – 10 | menangkap inklusi mikro kasar, oksida | rendah hingga sedang | Finishing pengecoran halus, komponen terkait industri dirgantara |

| 10 – 30 | Menghilangkan kerak dan partikel kotoran yang umum pada proses pengecoran. | sedang | Pengecoran roda serbaguna, bagian struktural |

| 30 – 100 | Menghilangkan puing-puing besar dan sisa-sisa logam. | rendah | penyaringan awal dalam jumlah besar, tahap penyaringan awal |

Pemasok mengontrol ukuran butiran dan regimen pembakaran untuk menyesuaikan sifat-sifat ini. Beberapa produk modern menggunakan geometri kisi yang terkontrol untuk mencapai jalur yang dapat diulang dan karakteristik penurunan tekanan yang dapat diprediksi.

5. Dimensi tipikal, metode pemasangan, dan integrasi dengan pipa pengangkat.

Filter tabung penyaring tersedia dalam berbagai diameter luar dan panjang untuk menyesuaikan dengan tabung riser yang sudah ada. Metode integrasi yang umum meliputi:

-

Pasang dengan cara tekan ke dalam lubang yang telah diolah pada bagian dasar tabung batang.

-

Sambungan geser dengan gasket keramik-ke-logam yang mengunci sambungan dan mencegah kebocoran.

-

Rangkaian cetakan integral di mana filter merupakan bagian dari tabung batang yang telah dipanggang sebelumnya.

Pemanasan awal tabung batang dan assembly filter merupakan praktik standar untuk mencegah retak akibat shock termal pada penggunaan pertama. Petunjuk pabrik biasanya mencakup peningkatan suhu secara terkontrol hingga suhu operasi.

6. Praktik terbaik dalam pemasangan, pemanasan awal, dan penanganan

Langkah-langkah untuk meningkatkan keandalan dan mengurangi kegagalan dini

-

Periksa elemen secara visual untuk retak dan kerusakan sebelum pemasangan.

-

Panaskan secara bertahap tabung batang dan filter hingga mencapai rentang operasi sesuai dengan profil yang direkomendasikan oleh pabrikan.

-

Gunakan gasket keramik yang sesuai dan metode pengencangan yang tepat untuk menghindari konsentrasi tegangan mekanis.

-

Hindari memukul atau memaksa memasang keramik; gunakan kompresi aksial yang merata saat diperlukan.

-

Catat penurunan tekanan awal dan kurva aliran untuk membuat garis dasar untuk inspeksi di masa mendatang.

Pemanasan awal sangat penting karena keramik seringkali menyerap kelembapan dari penyimpanan atau lingkungan; paparan mendadak terhadap aluminium cair dapat menyebabkan pengelupasan atau retak parah. Banyak produsen menerbitkan urutan pemanasan awal yang direkomendasikan untuk komposisi dan geometri spesifik mereka.

7. Pemeriksaan, mode kegagalan, dan rutinitas pemeliharaan

Mode kegagalan umum dan langkah-langkah mitigasi praktis

-

Retak akibat kejutan termal: kurangi dengan pemanasan awal yang terkontrol, batasi fluktuasi suhu, dan gunakan bahan dengan koefisien ekspansi rendah.

-

Abrasi dan erosi: pilih bahan dengan ketahanan aus yang lebih tinggi, terutama yang mengandung oksida terlarut dalam jumlah besar atau saat melelehkan kembali saluran lelehan.

-

Penyumbatan atau jembatan: pantau penurunan tekanan, periksa adanya endapan yang terjebak, pertimbangkan filtrasi bertahap di hulu.

-

Kebocoran dan bypass: pastikan segel gasket dan pemasangan yang benar, periksa kerusakan mekanis pada dudukan tabung.

Pemeriksaan rutin

-

Ukur penurunan tekanan di sepanjang tabung setiap shift dan catat perubahannya.

-

Ganti elemen saat penurunan tekanan mencapai ambang batas yang telah ditentukan atau saat pemeriksaan visual menunjukkan kerusakan.

-

Sediakan suku cadang cadangan di rak dengan jumlah yang sesuai dengan interval penggantian yang diperkirakan untuk menghindari downtime yang tidak direncanakan.

8. Perbandingan dengan metode filtrasi lain yang digunakan dalam pengecoran aluminium

Filter tabung batang adalah salah satu dari beberapa opsi; pilihan yang tepat bergantung pada aspek ekonomi dan target kualitas aplikasi.

Ringkasan perbandingan singkat

-

Filter piring busa keramik: memiliki kemampuan penghilangan partikel halus yang sangat baik secara keseluruhan, biasanya dipasang di saluran pembuangan atau di ujung cor. Filter ini banyak digunakan untuk filtrasi seluruh bak, tetapi dapat memerlukan ruang peralatan yang lebih besar.

-

Filter kotak atau piring di launder: cocok untuk filtrasi terpusat di pabrik pengecoran dengan sistem peleburan dan transfer yang lebih besar.

-

Filter kisi kaku: keramik yang diproduksi dengan manufaktur aditif menawarkan pola aliran yang dapat diulang dan pelepasan partikel yang rendah, memberikan perilaku yang dapat diprediksi dari siklus ke siklus.

-

Filter tabung penyaring: dirancang untuk penyaringan langsung selama setiap pengisian cetakan, footprint minimal, perlindungan lokal yang tinggi, dan penggantian elemen yang cepat.

Faktor-faktor yang mempengaruhi keputusan meliputi waktu siklus pengecoran, sensitivitas paduan, biaya limbah, dan tata letak lantai pabrik.

9. Cara memilih filter tabung batang untuk paduan logam dan proses pengecoran tertentu

Daftar periksa pemilihan

-

Tentukan ukuran inklusi target yang akan dihilangkan berdasarkan toleransi bagian dan penggunaan akhir.

-

Evaluasi profil termal dan frekuensi siklus; untuk siklus tinggi, pilih bahan dengan ketahanan termal yang sangat baik.

-

Pertimbangkan kompatibilitas kimia; beberapa paduan yang mengandung unsur-unsur reaktif tinggi mungkin memerlukan bahan keramik dengan kemurnian yang lebih tinggi atau komposisi kimia yang berbeda.

-

Pastikan detail pemasangan mekanis untuk memastikan tidak ada rute bypass dan bahwa ketidakcocokan ekspansi termal ditangani dengan baik.

-

Tentukan target penggantian biaya per casting dan sesuaikan dengan data umur pemasok.

Jika ragu, mintalah kurva aliran versus penurunan tekanan dan data layanan dunia nyata untuk paduan logam dan waktu siklus yang tepat. Beberapa pemasok terkemuka menerbitkan catatan aplikasi dan buletin teknis untuk membantu mencocokkan produk dengan proses.

10. Manfaat yang dapat diukur dan perhitungan ROI contoh

Manfaat yang dapat diukur

-

Penurunan tingkat limbah (bagi banyak pengguna, ini adalah manfaat utama yang dapat diukur).

-

Mengurangi jumlah produk cacat dalam proses pemesinan, serta mengurangi kegagalan yang disebabkan oleh porositas.

-

Peningkatan umur cetakan dan pengurangan perawatan cetakan akibat pengurangan partikel abrasif.

-

Peningkatan kepuasan pelanggan dan penurunan klaim garansi yang terkait dengan cacat internal.

Contoh skenario ROI (angka ilustratif)

Tabel 3: Contoh sederhana untuk satu lini produksi (dihitung secara tahunan)

| Masukan | Nilai |

|---|---|

| Produksi coran tahunan | 200.000 unit |

| Tingkat limbah saat ini (tanpa filter batang) | 3% (6.000 unit) |

| Tingkat limbah (dengan filter batang) | 1,51 TP3T (3.000 unit) |

| Penghematan biaya penyelamatan per unit yang diselamatkan | $25 |

| Nilai yang disimpan setiap tahun | (6.000 − 3.000) × $25 = $75.000 |

| Biaya tahunan untuk filter dan suku cadang | $10,000 |

| Manfaat tahunan bersih | $65,000 |

| Pengembalian | dalam satu tahun produksi |

Contoh ini menunjukkan bahwa bahkan pengurangan yang relatif kecil dalam tingkat cacat dapat dengan cepat memberikan manfaat bagi filter ketika biaya limbah atau perbaikan ulang cukup signifikan.

11. Pengendalian kualitas produksi dan standar pengujian

Praktik manufaktur yang baik dan prosedur inspeksi umumnya mencakup

-

Sertifikasi bahan baku dan pelacakan batch.

-

Pengendalian proses pencampuran, pembentukan, dan pembakaran untuk memastikan porositas dan kekuatan yang konsisten.

-

Pengujian kebocoran dan pemeriksaan dimensi setelah pembakaran.

-

Penentuan penurunan tekanan dan porositas menggunakan uji aliran udara atau cairan yang terstandarisasi.

-

Uji kekuatan mekanik untuk beban kompresi dan tarikan guna memastikan ketahanan dalam penanganan.

Pemasok terkemuka menyediakan lembar data teknis, petunjuk penanganan, dan terkadang blok uji sampel untuk mengevaluasi perilaku material dalam kondisi proses pelanggan.

12. Pertimbangan lingkungan, kesehatan, dan keselamatan

Catatan penanganan yang aman

-

Debu keramik dari elemen yang pecah atau dipotong dapat berbahaya; gunakan sistem penghisap lokal dan perlindungan pernapasan saat menangani elemen mentah.

-

Hindari pendinginan mendadak pada keramik panas; hal ini dapat menyebabkan keramik pecah dan melepaskan fragmen tajam.

-

Buang elemen keramik yang sudah tidak terpakai sesuai dengan peraturan lingkungan setempat; banyak di antaranya bersifat inert tetapi tetap tunduk pada peraturan limbah industri.

-

Pelatih operator kereta api tentang pemanasan awal yang benar dan mengenali bagian-bagian yang rusak.

13. Pemecahan Masalah: Masalah Umum dan Solusinya

Masalah: Retak dini pada penggunaan pertama

-

Penyebab kemungkinan: kelembapan sisa atau perubahan suhu yang terlalu cepat.

-

Solusi: Revisi prosedur pemanasan awal, pertahankan pada suhu intermediate untuk menghilangkan kelembapan.

Masalah: Penurunan tekanan yang tinggi setelah beberapa siklus.

-

Penyebab kemungkinan: endapan yang terjebak atau partikel halus berlebihan di hulu.

-

Solusi: Periksa sistem filtrasi air hulu, pertimbangkan penggunaan tahap pra-filter yang lebih kasar.

Masalah: Jembatan dan penyumbatan aliran sebagian

-

Penyebab kemungkinan: ukuran pori yang tidak sesuai untuk beban inklusi atau jalur aliran yang buruk.

-

Solusi: Tingkatkan ukuran pori atau terapkan filtrasi bertahap.

Masalah: Umur pakai yang lebih pendek dari yang diharapkan dalam kondisi abrasif.

-

Penyebab kemungkinan: ketidaksesuaian pemilihan bahan.

-

Solusi: Uji bahan dengan daya tahan tinggi seperti SiAlON atau elemen berbasis nitrida silikon.

14. Tabel referensi dan data teknis secara ringkas

Tabel 4: Panduan Cepat Pemilihan

| Parameter proses | Tindakan yang disarankan |

|---|---|

| Siklus pendek LPDC dengan fluktuasi suhu yang tinggi | Gunakan aluminium titanate atau SiAlON |

| Beban inklusi tinggi dari operasi peleburan ulang | Tambahkan filter kasar hulu dan pilih elemen yang tahan erosi. |

| Kebutuhan akan kebersihan internal yang sangat halus | Pilih peringkat pori yang lebih rendah dan terima penurunan tekanan yang lebih tinggi. |

| Ukuran yang kompak dan waktu pergantian yang minimal | Pilih elemen tabung penyangga yang sesuai dengan ukuran tabung penyangga yang sudah ada. |

Tabel 5. Contoh daftar periksa instalasi

| Langkah | Verifikasi |

|---|---|

| Periksa elemen secara visual | Tidak ada retakan, tidak ada partikel halus yang lepas. |

| Prosedur pemanasan awal | Suhu dinaikkan hingga mencapai titik setelan yang direkomendasikan. |

| Gasket kursi | Bahan yang utuh dan benar |

| Titik acuan penurunan tekanan | Dicatat dan disimpan |

| Elemen cadangan | Di lokasi, nomor bagian yang sama |