Sistem degassing aluminium sangat penting dalam produksi paduan aluminium berkualitas tinggi, untuk memastikan kemurnian dan integritas struktural. Sistem degassing Unit Degassing Aluminium Cair adalah peralatan vital yang digunakan dalam manufaktur aluminium untuk menghilangkan gas terlarut, terutama hidrogen, yang dapat menyebabkan cacat pada produk aluminium. Sistem ini berkontribusi langsung terhadap kekuatan, daya tahan, dan kinerja keseluruhan produk akhir di berbagai industri, termasuk otomotif, kedirgantaraan, dan konstruksi. Menerapkan teknologi degassing canggih seperti Unit Degassing Aluminium Cair secara signifikan meningkatkan kualitas dan konsistensi paduan aluminium, sehingga cocok untuk aplikasi berkinerja tinggi.

Apa yang dimaksud dengan Aluminium Degassing?

Degassing aluminium adalah proses menghilangkan hidrogen dan gas terlarut lainnya dari aluminium cair. Gas-gas ini dapat masuk selama proses peleburan atau akibat kontaminasi.

Hidrogen adalah kontaminan yang paling umum dalam aluminium cair, dan penghilangannya sangat penting untuk mencegah porositas gas dan cacat lainnya pada produk akhir.

Bagaimana Cara Kerja Unit Degassing Aluminium Cair?

Unit Degassing Aluminium Cair menggunakan berbagai metode untuk menghilangkan gas, termasuk pengadukan mekanis, degassing vakum, dan penggunaan fluks khusus atau agen degassing.

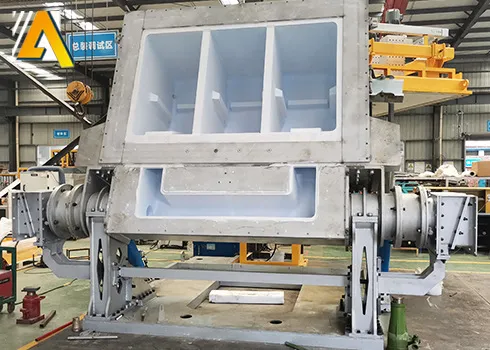

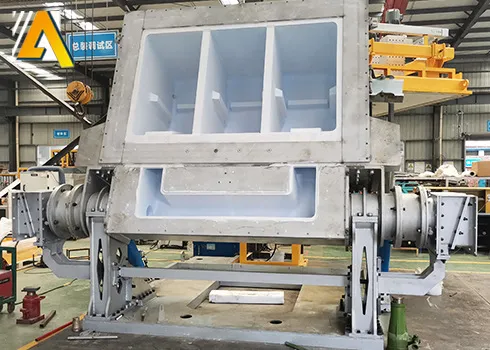

Peralatan ini biasanya terdiri dari ruang degassing, sistem injeksi gas, dan sistem penyaringan yang dirancang untuk menghilangkan kontaminan dari aluminium.

Parameter unit Degassing Online:

| Aliran Degassing Maksimal MT / H |

15 MT / JAM | 35 MT / JAM | 65 MT / JAM |

|---|---|---|---|

| Standar Kotak Degassing | 1 kamar 1 rotor (1B1R) | 2 kamar 2 rotor(2B2R) | 3 kamar 3 rotor(3B3R) |

| Struktur kotak degassing | 1 saluran keluar pengurasan & 1 saluran keluar pengosongan | 2 saluran pembuangan & 1 saluran pembuangan | 3 saluran keluar pengurasan 1 saluran keluar pengosongan |

| Sistem Pengangkatan | Jenis pengangkatan | Pengangkatan mekanis rotor | tutup pengangkatan hidrolik |

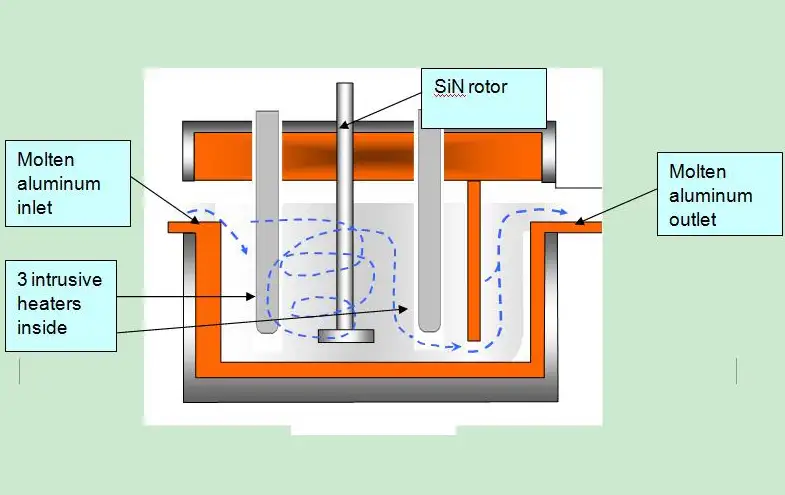

Diagram Skema Operasi:

Mengapa degassing penting untuk coran aluminium

Hidrogen dalam aluminium cair larut dalam lelehan dan kemudian membentuk pori-pori gas selama pemadatan. Pori-pori tersebut mengurangi kekuatan tarik dan ketahanan terhadap kelelahan sekaligus meningkatkan skrap dan pengerjaan ulang. Inklusi non-logam, lapisan oksida, sampah, dan terak yang terperangkap juga menciptakan konsentrator tegangan dan cacat permukaan. Degassing yang efektif mengurangi porositas gas dan jumlah inklusi, yang meningkatkan sifat mekanik, permukaan akhir, dan kemampuan mesin. Jika dikombinasikan dengan penyaringan yang tepat sebelum pengisian cetakan, degassing mendukung kinerja pengecoran yang dapat diprediksi dan hasil yang lebih tinggi.

Dasar-dasar: kelarutan hidrogen dan pembentukan porositas

-

Kelarutan hidrogen dalam aluminium meningkat dalam keadaan cair dan turun secara drastis saat pemadatan, menyebabkan hidrogen terlarut berinti menjadi gelembung.

-

Mekanisme utama untuk pembentukan porositas adalah difusi hidrogen ke tempat nukleasi selama pendinginan, yang sering kali diperparah dengan penuangan yang bergejolak dan degassing yang tidak memadai.

-

Metrik pengukuran yang umum digunakan adalah kandungan hidrogen dalam ppm (part per million) dan indeks terkait seperti Density Index dan hasil Reduced Pressure Test (RPT). Mengelola hidrogen lelehan di bawah target ppm bergantung pada paduan, geometri pengecoran, dan persyaratan hilir.

Variabel kontrol utama yang memengaruhi efisiensi penghilangan hidrogen meliputi suhu lelehan, jenis gas dan laju aliran, kecepatan dan geometri rotor, waktu degassing, dan volume lelehan yang diolah per siklus.

Metode degassing: tinjauan komparatif

Pendekatan industri utama yang digunakan pada rumah cor modern dirangkum dalam tabel di bawah ini.

Tabel 1: Perbandingan metode degassing yang umum digunakan

| Metode | Kasus penggunaan umum | Mekanisme | Kekuatan | Keterbatasan |

|---|---|---|---|---|

| Injeksi gas inert putar (degassing rotor) | Rumah tuang bervolume tinggi, die casting, pengecoran kontinu | Rotor menciptakan gelembung gas inert halus (argon, nitrogen) yang menangkap hidrogen dan mengapungkannya ke permukaan | Throughput tinggi, terbukti dengan baik, bagus untuk flotasi inklusi | Keausan rotor; diperlukan geometri rotor yang benar dan kekeringan gas |

| Degassing fluks (tablet atau bubuk fluks garam) | Bengkel, batch kecil, pembersihan sekunder | Fluks garam mengapungkan oksida dan sampah yang terperangkap ke permukaan, dengan beberapa penghilangan gas | Mudah diterapkan, biaya modal rendah | Residu fluks memerlukan penanganan; penghilangan gas yang terbatas dibandingkan dengan rotari |

| Degassing vakum | Dirgantara spesifikasi tinggi atau paduan khusus | Tekanan yang lebih rendah membantu gas keluar dari lelehan; sering dikombinasikan dengan pengadukan | Reduksi hidrogen yang sangat baik, tidak ada residu fluks kimia | Biaya modal tinggi, waktu siklus lebih lambat |

| Degassing ultrasonik | Penelitian, penggunaan khusus berkinerja tinggi | Getaran frekuensi tinggi menyatukan gelembung dan mengusirnya | Keausan kontak fisik yang rendah, potensi pengendalian gelembung halus | Teknologi masih terus berkembang untuk pengecoran skala penuh |

| Sendok in-line / pencampur statis | Jalur proses berkelanjutan | Pencampuran tanpa kontak fisik dan kontak gelembung untuk pengambilan hidrogen | Integrasi sederhana untuk beberapa lini | Efisiensi pemindahan yang lebih rendah daripada rotari untuk beban berat |

Referensi dan studi laboratorium menunjukkan bahwa rotary degassing memberikan keseimbangan yang baik antara throughput dan penghilangan hidrogen untuk banyak operasi pengecoran industri. Sistem vakum menghasilkan hidrogen terendah tetapi dengan biaya yang jauh lebih tinggi per ton.

Cara kerja unit degassing rotari aluminium cair

Unit degassing rotari putar biasanya mencakup: penggerak dan boom untuk menurunkan rotor grafit ke dalam lelehan, kepala rotor dengan kantong impeler yang dirancang, suplai gas inert kering (argon atau nitrogen) dengan kontrol aliran, kontrol pengangkatan dan rotasi otomatis, dan panel kontrol yang memungkinkan pemrograman kecepatan rotor, aliran gas, dan waktu perawatan. Rotor berputar, memecah aliran gas menjadi gelembung-gelembung halus di seluruh volume lelehan. Hidrogen berpindah dari cairan ke permukaan gelembung dan kemudian gelembung naik ke permukaan lelehan. Inklusi dan oksida cenderung menempel pada gelembung atau berpindah ke lapisan terak, di mana skimming menghilangkannya.

Poin-poin praktis yang penting:

-

Gunakan gas yang kering dan bebas minyak untuk menghindari masuknya kontaminan.

-

Optimalkan kedalaman pencelupan rotor dan kecepatan rotasi untuk volume lelehan yang diolah.

-

Memantau kandungan hidrogen dengan pengambilan sampel atau sensor in-line jika tersedia.

Untuk banyak operasi, menggabungkan perawatan rotor dengan fluks terkontrol menghasilkan lelehan terbersih sebelum penyaringan akhir dan pengisian cetakan.

Degassing fluks: kimia dan penanganan

Komposisi fluks untuk degassing aluminium biasanya mencakup klorida dan fluorida dalam matriks garam. Bahan-bahan ini membantu memecah lapisan oksida, mendorong penggabungan inklusi non-logam, dan membantu pengapungan sampah. Fluks sering diaplikasikan dalam bentuk tablet atau butiran. Operator harus mengikuti aturan penanganan dan APD yang ketat karena beberapa konstituen fluks dapat bersifat korosif atau menghasilkan asap.

Praktik-praktik terbaik:

-

Gunakan formulasi fluks bersertifikat yang ditujukan untuk keluarga paduan.

-

Terapkan fluks pada jendela suhu yang disarankan sehingga mengalir dengan benar dan menyentuh kontaminan.

-

Buang residu fluks dan kelola fluks bekas dan sampah sebagai limbah industri sesuai dengan peraturan setempat.

Flux memberikan kinerja pembersihan inklusi yang kuat tetapi tidak boleh diandalkan hanya untuk menghilangkan hidrogen di jalur produksi bervolume tinggi.

Sinergi filtrasi: filter busa keramik dan filtrasi inline

Degassing mengurangi gas terlarut; filtrasi menghilangkan inklusi non-logam dan membantu aliran laminar selama pengisian cetakan. Filter busa keramik tetap menjadi standar industri untuk rumah tuang aluminium karena struktur berpori mereka yang menangkap partikel sambil membangun aliran yang lebih terkontrol.

Tabel 2: Sifat-sifat umum filter busa keramik

| Properti | Kisaran tipikal | Efek pada pengecoran |

|---|---|---|

| PPI (pori-pori per inci) | 10, 30 | PPI yang lebih rendah menghasilkan aliran yang lebih tinggi; PPI yang lebih tinggi menjebak inklusi yang lebih halus |

| Komposisi | Varian alumina, silikon karbida, zirkonia | Pilih berdasarkan reaktivitas paduan dan suhu leleh |

| Suhu kontinu maksimum | 1000 – 1200°C | Sesuai dengan kebutuhan pemrosesan aluminium |

| Ketebalan | 25 mm hingga 75 mm | Filter yang lebih tebal memberikan tangkapan yang lebih tinggi tetapi meningkatkan head loss |

Tempatkan filter segera di bagian hilir dari unit degassing sehingga logam yang telah dihilangkan gasnya dan lebih bersih mengalir melalui penyaringan sebelum dituang. Filtrasi mengurangi beban inklusi dalam cetakan atau cetakan dan mencegah masuknya kembali sampah permukaan.

Kontrol proses: parameter kunci dan pemantauan

Degassing yang andal bergantung pada kontrol berulang dari lima kelompok parameter:

-

Jenis dan kemurnian gas

Gunakan argon kering dengan kemurnian tinggi bila diperlukan penghilangan hidrogen maksimum; nitrogen mungkin dapat diterima untuk paduan yang tidak terlalu menuntut. Kelembaban gas harus dikontrol hingga bagian per juta. -

Geometri dan kecepatan rotor

Desain rotor menentukan distribusi ukuran gelembung. Gelembung yang lebih kecil meningkatkan area kontak per satuan volume, sehingga mempercepat transfer hidrogen. -

Waktu perawatan dan perputaran leleh

Targetkan waktu tinggal lelehan di dalam zona degassing sehingga sebagian besar lelehan mengalami kontak gelembung yang memadai. -

Suhu leleh

Jaga suhu dalam kisaran yang direkomendasikan paduan; suhu yang berlebihan meningkatkan kelarutan hidrogen sementara suhu rendah meningkatkan viskositas dan memperlambat kenaikan gelembung. -

Pengambilan sampel dan verifikasi

Gunakan uji tekanan tereduksi atau sensor hidrogen dalam cairan untuk memastikan tingkat hidrogen berada dalam spesifikasi sebelum menuangkannya.

Operator harus mendokumentasikan setpoint parameter untuk setiap paduan dan jalur pengecoran untuk mendukung pengulangan.

Spesifikasi teknis yang perlu dipertimbangkan saat memilih unit degassing

Tabel 3: Contoh lembar spesifikasi teknis (konfigurasi referensi)

| Item | Nilai atau opsi yang umum |

|---|---|

| Jenis unit | Degasser gas inert putar |

| Kapasitas perawatan | 200 kg hingga 5.000 kg per jam (tergantung model) |

| Bahan rotor | Pilihan grafit, grafit berlapis, dan keramik |

| Daya motor | 0,75 kW hingga 7,5 kW tergantung pada ukuran rotor |

| Pasokan gas | Argon atau nitrogen, direkomendasikan 99,995% |

| Kontrol aliran gas | Pengontrol aliran massa atau katup jarum presisi |

| Kontrol | PLC dengan kemampuan resep dan HMI |

| Keamanan | Perlindungan beban berlebih, lift darurat, deteksi kebocoran gas |

| Integrasi filtrasi | Kotak filter atau dudukan filter in-line untuk filter busa keramik |

Ukuran unit memerlukan kesesuaian kapasitas dengan volume sendok dan waktu siklus yang diinginkan. Untuk jalur kontinu, pilih model yang memiliki nilai di atas keluaran puncak.

Pemeliharaan dan siklus hidup suku cadang

Barang-barang keausan umum:

-

Bodi rotor dan impeler grafit; interval penggantian tipikal tergantung pada siklus kerja, tetapi rencanakan penggantian musiman di toko-toko yang sering digunakan.

-

Segel, bantalan, dan alat kelengkapan gas; jadwalkan pemeriksaan berkala untuk kebocoran dan kontaminasi.

-

Komponen kontrol dan sensor; simpan modul PLC cadangan jika memungkinkan untuk mengurangi waktu henti.

Kiat perawatan:

-

Simpan rotor cadangan untuk ditukar selama perawatan.

-

Gunakan penyaringan gas kering dan kompresor bebas minyak untuk melindungi rotor dan saluran gas.

-

Catat jam kerja dan hasil metalurgi untuk memprediksi penggantian suku cadang berdasarkan tren.

Untuk masa pakai rotor yang lebih tinggi, pertimbangkan opsi rotor berlapis atau rotor komposit tahan korosi di mana bahan kimia paduan mempercepat keausan.

Pertimbangan keselamatan, lingkungan, dan peraturan

-

Manajemen asap: Fluks dan skimming permukaan menghasilkan emisi partikulat dan gas; ventilasi gas buang lokal dan penggosokan asap sering kali diperlukan.

-

Penanganan limbah: Fluks bekas, sampah, dan filter yang terkontaminasi harus diolah atau didaur ulang sesuai dengan kode limbah setempat. Beberapa komponen fluks termasuk klorida; kelola korosi dan risiko lingkungan yang sesuai.

-

Keamanan gas: Argon dan nitrogen bersifat sesak napas. Sediakan sensor oksigen dan ventilasi area yang tepat di dekat penyimpanan gas dan zona operasi unit.

-

APD Operator: Sarung tangan tahan panas, pelindung wajah, dan pelindung pernapasan jika diperlukan untuk operasi fluks.

Selalu konsultasikan dengan peraturan setempat untuk mengetahui tingkat emisi yang diizinkan dan aturan limbah berbahaya.

Protokol pengukuran dan jaminan kualitas

Pengujian dan pengukuran umum di dalam pabrik:

-

Uji Tekanan Tereduksi (RPT): Sampel lelehan membeku di bawah vakum untuk mengungkapkan porositas; banyak digunakan untuk membandingkan kualitas lelehan sebelum dan sesudah perawatan.

-

Titrasi hidrogen: Analisis gas laboratorium hidrogen dalam lelehan (ppm).

-

Inspeksi visual dan sinar-X: Untuk coran yang sudah jadi untuk memverifikasi porositas dan distribusi inklusi.

-

Pengambilan sampel dalam proses: Ekstrak sampel lelehan yang representatif setelah degassing dan sebelum dituang.

Rencana QA yang valid mencakup pengukuran sebelum dan sesudah proses degassing, bagan kontrol untuk ppm hidrogen, dan kriteria penerimaan yang terkait dengan spesifikasi pelanggan.

Pemecahan masalah umum dan tindakan korektif

Tabel 4: Daftar periksa pemecahan masalah

| Gejala | Kemungkinan penyebab | Tindakan korektif segera |

|---|---|---|

| Reduksi hidrogen yang tidak sempurna | Kelembaban gas, RPM rotor rendah, waktu perawatan yang tidak memadai | Periksa kekeringan gas, tingkatkan kecepatan rotor atau waktu perawatan, verifikasi aliran gas |

| Keausan rotor yang berlebih | Inklusi abrasif, kedalaman pencelupan rotor yang tinggi | Periksa desain rotor, turunkan kedalaman pencelupan jika aman, alihkan ke rotor berlapis |

| Residu fluks dalam lelehan | Fluks berlebih atau suhu yang salah | Kurangi jumlah fluks, periksa jendela suhu leleh, skimming |

| Masa pakai filter yang buruk | Beban inklusi tinggi, PPI filter yang salah | Evaluasi kembali efisiensi degassing, gunakan filter awal yang lebih kasar kemudian filter yang lebih halus |

| Variabilitas antar shift | Resep atau praktik operator yang tidak konsisten | Mengunci resep di PLC, pelatihan, pemeriksaan pra-shift lembaga |

Catat penyimpangan untuk menyempurnakan batas kontrol dan parameter resep.

Pertimbangan ekonomi dan laba atas investasi

Item biaya untuk dimodelkan:

-

Belanja modal untuk unit degassing, instalasi, penanganan gas, dan perangkat keras penyaringan.

-

Biaya operasional: penggunaan gas inert, penarikan daya, suku cadang rotor, konsumsi fluks dan pembuangan, tenaga kerja.

-

Penghematan: berkurangnya scrap, siklus pengerjaan ulang yang lebih sedikit, penerimaan pelanggan yang lebih baik, produktivitas yang lebih tinggi, dan potensi harga premium untuk kualitas yang tersertifikasi.

Tabel 5: Contoh cuplikan ROI

| Metrik | Contoh nilai |

|---|---|

| Hasil lelehan tahunan | 5.000 ton |

| Pengurangan sisa | 1,5% hingga 0,5% (pasca-degassing) |

| Penghematan barang bekas tahunan | Penghematan 50 ton |

| Perkiraan pengembalian modal | 12 hingga 24 bulan tergantung pada harga logam lokal dan upah tenaga kerja |

Perhitungan ROI yang akurat memerlukan input spesifik lokasi untuk nilai logam dan tingkat scrap yang ada.

Kiat integrasi dan pemasangan

-

Tempatkan unit degassing di antara tungku/pemindahan sendok dan stasiun penuangan untuk meminimalkan kontaminasi ulang.

-

Pastikan perpipaan gas menggunakan saluran kering dan kompresor bebas minyak. Sertakan penyaringan gas di titik penggunaan dan regulator tekanan yang tepat.

-

Sediakan ruang untuk perawatan rotor dengan pengangkatan dan jarak bebas di atas kepala.

-

Pertimbangkan integrasi dengan akuisisi data dan sistem SPC untuk mencatat setiap siklus perawatan agar dapat ditelusuri.

Teknologi yang sedang berkembang dan arah penelitian

Penelitian industri terus berlanjut pada optimasi desain rotor dan mode degassing alternatif. Studi terbaru menyoroti peningkatan pemurnian ketika geometri rotor menghasilkan ukuran gelembung yang sangat kecil melalui geser yang lebih tinggi atau bentuk impeler yang dioptimalkan, yang meningkatkan luas permukaan gelembung dan meningkatkan laju difusi hidrogen. Sistem rotor vakum ultrasonik dan hibrida sedang diuji coba di lingkungan pengecoran khusus untuk kandungan hidrogen yang lebih rendah tanpa penggunaan fluks yang berat.

Diferensiasi produk: apa yang harus dicari pada pemasok

Saat membandingkan sistem degassing, evaluasi:

-

Teknologi rotor dan pilihan material.

-

Sistem kontrol dengan penyimpanan resep dan keluaran data untuk penelusuran.

-

Kemampuan integrasi dengan sendok dan filtrasi yang ada.

-

Dukungan purnajual, waktu tunggu suku cadang, dan ketersediaan teknisi servis lokal.

-

Dokumentasi keselamatan dan kepatuhan.

Pemasok berkualitas tinggi akan memberikan kurva kinerja untuk pengurangan hidrogen terhadap waktu perawatan untuk pengaturan rotor dan gas tertentu, sehingga memungkinkan ukuran yang tepat.

Pertanyaan Umum

Berapa tingkat pengurangan hidrogen yang dapat dicapai oleh unit rotary degassing untuk aluminium?

Gas inert mana yang sebaiknya digunakan, argon atau nitrogen?

Seberapa sering rotor grafit harus diganti?

Dapatkah fluks sepenuhnya menggantikan unit degassing?

Di mana sebaiknya filter busa keramik dipasang relatif terhadap degasser?

Apakah degassing vakum sebanding dengan biaya tambahannya?

Bagaimana cara memverifikasi kinerja degassing dalam produksi?

Apa saja kesalahan umum operator yang mengurangi efektivitas degassing?

Dapatkah sistem ultrasonik dipasang ke jalur yang ada?

Dokumentasi apa yang harus disediakan oleh pemasok?

Kasus: Sebuah pengecoran berukuran sedang mengganti praktik fluks manual saja dengan kombinasi rotary degasser dan filter keramik. Lebih dari 12 bulan, scrap dari penolakan terkait porositas turun sekitar satu persen, dan scrap pemesinan menurun, sehingga menghasilkan pengembalian modal di bawah 18 bulan.

Daftar periksa penawaran pengemasan, komisioning, dan pelatihan

Saat melakukan pengadaan permintaan unit:

-

Uji penerimaan di tempat dengan paduan pelanggan.

-

Manual pelatihan operator lengkap dan sesi praktik langsung.

-

Rotor cadangan dan kit bahan habis pakai.

-

Jadwal pemeliharaan dan kemampuan diagnostik jarak jauh.

-

Kemampuan ekspor data untuk SPC dan penelusuran.

Menerapkan unit degassing aluminium cair modern menghasilkan pengurangan yang terukur dalam inklusi hidrogen terlarut dan non-logam, meningkatkan hasil pengecoran, kinerja mekanis, dan efisiensi pemrosesan hilir; untuk rumah tuang menengah hingga besar, peralatan ini biasanya mengurangi tingkat skrap dan pengerjaan ulang sekaligus meningkatkan konsistensi komponen jadi, asalkan ukuran unit tepat dan dioperasikan dengan parameter proses yang terkontrol.