Filter busa keramik Dipasang dan dipanaskan dengan benar, filter busa dapat menghilangkan inklusi berukuran sub-mikron dan mikron, mengontrol pola aliran ke dalam cetakan, serta secara signifikan mengurangi cacat pengecoran dan limbah pada pekerjaan aluminium berkemurnian tinggi dan presisi; ketika disesuaikan dengan paduan, struktur pori, dan ketebalan filter, filter busa memberikan perbaikan yang dapat diprediksi dalam kualitas permukaan, keseragaman mekanis, dan hasil pertama kali, menjadikannya komponen inti yang efisien secara biaya dalam lini pengecoran aluminium modern.

Mengapa filter busa keramik penting untuk pengecoran aluminium

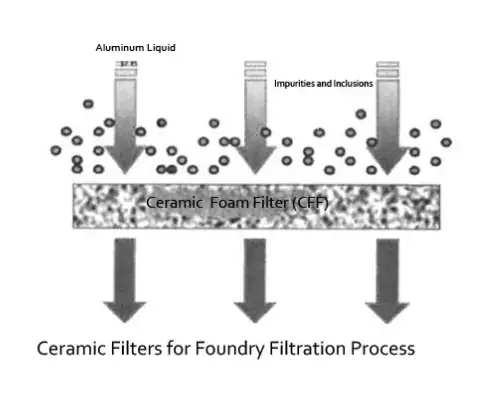

Aluminium cair biasanya membawa lapisan oksida, fragmen sampah yang terperangkap, pasir, dan partikel lain yang bertindak sebagai konsentrator tegangan atau noda permukaan setelah pemadatan. Filter busa keramik menghilangkan kontaminan ini sekaligus memperlancar aliran ke dalam cetakan sehingga turbulensi dan masuknya kembali dapat diminimalkan. Untuk komponen presisi dan pengecoran struktural, filtrasi mengurangi sisa pemesinan hilir, meningkatkan usia pakai dan meningkatkan hasil first-pass. Media busa keramik memberikan keseimbangan porositas tinggi dan luas permukaan internal yang mencapai penangkapan efektif tanpa kehilangan head yang berlebihan.

Konsultasikan dengan Insinyur Kami untuk Proses Pencetakan Anda

Bahan dan kimia: pilihan alumina, silikon karbida dan zirkonia

Filter busa keramik dibuat dari bahan kimia tahan api yang berbeda untuk menyesuaikan dengan persyaratan paduan dan suhu pengoperasian.

-

Busa alumina (Al2O3) adalah pilihan yang paling umum untuk pengecoran aluminium karena kompatibilitas bahan kimia, efisiensi biaya, dan ketahanan termal yang memadai untuk jendela proses aluminium.

-

Busa yang diperkuat silikon karbida memberikan peningkatan ketahanan guncangan termal dan kekuatan mekanis di mana abrasi atau siklus termal yang lebih tinggi diharapkan.

-

Busa berbasis zirkonia menawarkan refraktori dan stabilitas kimiawi tertinggi dan digunakan dalam aplikasi khusus atau di mana stabilitas termal yang ekstrem diperlukan. Temperatur operasi dan peringkat kekuatannya melebihi kebutuhan aluminium pada umumnya, tetapi harganya mahal.

Pemilihan bahan kimia tergantung pada campuran paduan, praktik fluks, dan apakah pekerjaan tersebut melibatkan siklus pemanasan berulang yang menekankan integritas filter.

Ukuran pori, porositas, dan bagaimana PPI memengaruhi kinerja

Kepadatan pori yang dinyatakan sebagai pori-pori PPI per inci adalah variabel utama yang digunakan oleh para insinyur proses untuk menyetel penyaringan.

-

PPI rendah (8 hingga 20 PPI) memberikan permeabilitas tinggi, head loss rendah dan cocok untuk inklusi berat dan aliran tinggi.

-

PPI Tengah (20 hingga 30 piksel per inci) adalah titik awal yang umum untuk pengecoran aluminium secara umum.

-

PPI tinggi (30 hingga 60) menargetkan inklusi yang lebih kecil dan persyaratan kosmetik yang lebih halus tetapi meningkatkan kehilangan kepala dan risiko penyumbatan lebih awal jika kebersihan lelehan buruk.

Porositas pada busa keramik biasanya tinggi, biasanya 80 hingga 90 persen, yang memberikan mekanisme penangkapan unggun yang dalam di mana partikel terperangkap melalui kombinasi intersepsi, impaksi inersia, dan perekatan pada permukaan penyangga berpori. Karakterisasi hidraulik dan penelitian terbaru mendukung prinsip bahwa struktur pori mengontrol efisiensi penangkapan dan penurunan tekanan aliran.

Minta Penawaran Harga Kompetitif dari Pabrik untuk Filter Busa Keramik Alumina

Ukuran standar untuk Filter Busa Keramik:

Dimensi (± 3 mm):

7x7in 9x9in 12x12in 15x15in 17x17in 20x20in 23x23in 26x26in

Ketebalan:

50 ± 2 mm

Sudut Kemiringan:

17.5± 1.5°

Dimensi Khusus:

persegi, persegi panjang, bulat, trapesium, tidak normal, atau disesuaikan sesuai kebutuhan.

Parameter Teknis:

| Item | Kepadatan (g/cm³) |

Modulus Pecah (816 ℃ / Mpa) |

Kekuatan Komprehensif (Mpa) |

Suhu Pengoperasian (℃) |

Menyegel suhu perluasan paking penyegelan (℃) |

| Indeks | 0.45 | 5.5 | 0.8-1.0 | 1350 | 450-550 |

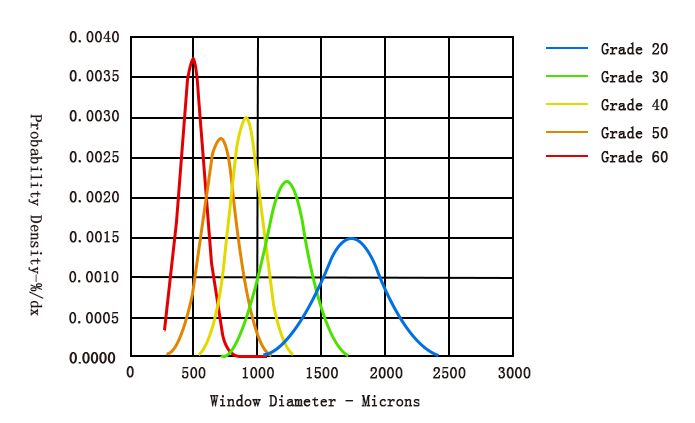

Ukuran pori-pori untuk Filter Busa Keramik:

Jumlah pori-pori dalam filter dengan panjang 25,4mm:

| Nomor Jaring(PPI) | 10 | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|---|

| Kepadatan Pori (PCS) | 8-12 | 18-22 | 28-32 | 38-42 | 48-52 | 58-62 |

Kurva distribusi ukuran pori:

Presisi Filtrasi untuk Busa Keramik

| Ukuran Pori-pori(PPI) | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|

| Diameter Inklusi(um) | 80 | 40 | 20 | 10 | 5 |

| Tingkat Filtrasi(%) | 78 | 85 | 88 | 92 | 95 |

Data Aplikasi untuk Filter Busa Keramik

| Spesifikasi (mm) | Area penyaringan yang efektif (%) | Rentang aliran filtrasi(kg / menit) |

|---|---|---|

| 7in (178 * 178 * 50) | 75 | 22-56 |

| 9 inci (229 * 229 * 50) | 75 | 25-80 |

| 12 inci (305 * 305 * 50) | 80 | 50-156 |

| 15 inci (381 * 381 * 50) | 85 | 85-252 |

| 17 inci (432 * 432 * 50) | 86 | 110-335 |

| 20 inci (508 * 508 * 50) | 88 | 160-478 |

| 23 inci (584 * 584 * 50) | 89 | 210-640 |

| 26 inci (660 * 660 * 50) | 90 | 276-830 |

Spesifikasi Kemasan untuk Filter Busa Keramik Palet standar, kemasan terukur, dan perkiraan berat

| Pallet Standar, Kemasan dan Berat Kuantitatif | |||||

| Dimensi Filter (mm) |

Filter QTY per Kasus (Pcs) |

Kasus QTY per Pallet (Kasus) |

QTY per Pallet (Pcs) |

Dimensi Pallet (mm) |

Berat Umum Pallet (Kg) |

|---|---|---|---|---|---|

| 660x660x50 (26″) | 4 | 8 | 48 | 1100*1100*2200 | 490 |

| 584x584x50 (23″) | 5 | 12 | 60 | 950*950*2050 | 510 |

| 508x508x50 (20″) | 5 | 18 | 90 | 1100*900*1720 | 470 |

| 432x432x50 (17″) | 5 | 24 | 120 | 1100*1100*1670 | 450 |

| 381x381x50 (15″) | 5 | 24 | 120 | 1100*1100*1540 | 430 |

| 305x305x50 (12″) | 10 | 16 | 160 | 1000*1000*1550 | 350 |

| 228x228x50 (9″) | 10 | 20 | 200 | 1100*1100*1400 | 310 |

| 178x178x50 (7″) | 10 | 20 | 200 | 1100*1100*1400 | 220 |

Periksa Ketersediaan Stok dan Filter Busa Keramik Harga

Bagaimana filtrasi bekerja dalam praktiknya: penangkapan lapisan dalam dan pengkondisian aliran

Filter busa keramik beroperasi sebagai filter unggun dalam dan bukan saringan sederhana. Logam cair yang masuk melewati jaringan tiga dimensi pori-pori yang saling berhubungan. Partikel halus dan oksida menempel pada permukaan penyangga, menggumpal dan tertahan di dalam kedalaman filter. Jaringan berpori juga mengubah aliran turbulen menjadi profil yang lebih laminar, secara signifikan mengurangi percikan dan pembentukan pusaran pada saluran masuk cetakan. Karena itu, filter busa dengan ukuran yang tepat menurunkan gas yang terperangkap dan mengurangi lubang kecil dan jenis porositas lain yang terkait dengan gangguan aliran.

Mencocokkan geometri filter dengan parameter casting

Memilih ketebalan filter, PPI dan orientasi pemasangan harus mempertimbangkan massa tuang, geometri gating dan ketinggian riser.

Tabel 1 Pedoman pencocokan umum

| Parameter pengecoran | Pilihan filter awal yang disarankan | Dasar pemikiran |

|---|---|---|

| Batangan besar, tuang massa tinggi | 10 hingga 20 PPI, filter yang lebih tebal 50-75 mm | Permeabilitas tinggi mengurangi kehilangan head pada aliran yang deras |

| Suku cadang otomotif umum | 20 hingga 30 PPI, ketebalan 25-50 mm | Keseimbangan tangkapan dan aliran untuk inklusi campuran |

| Housing presisi, permukaan yang terlihat | 30 hingga 60 PPI, ketebalan 25-50 mm | Penangkapan inklusi kecil yang lebih tinggi, permukaan akhir yang lebih halus |

| Dinding tipis, tinggi tuang rendah | PPI yang lebih rendah dengan desain gating yang cermat | Mempertahankan laju aliran sekaligus menghindari kerusakan filter |

Pengaturan ini adalah titik awal. Validasi dengan Uji Tekanan Tereduksi dan jumlah inklusi pada bagian yang terpotong.

Praktik terbaik pemasangan dan prosedur pemanasan awal

Pemasangan dan pemanasan awal yang tepat sangat menentukan masa pakai dan performa filter.

-

Panaskan terlebih dahulu filter ke suhu logam cair atau ke suhu pemanasan awal yang terkontrol untuk menghilangkan kelembapan sisa dan meminimalkan guncangan termal. Periode pemanasan awal yang umum bervariasi, tetapi 15 hingga 30 menit adalah hal yang umum untuk banyak praktik di toko. Pemanasan awal mencegah ledakan uap dan membantu filter terpasang dengan benar.

-

Orientasi itu penting. Ikuti tanda panah pada filter jika ada. Pastikan permukaan filter sejajar dengan arah aliran yang dimaksudkan dan segel mencegah bypass di sekitar tepinya.

-

Gasket dan penyegelan. Gunakan gasket suhu tinggi atau segel tahan api yang dapat dikompres untuk mencegah bypass logam. Periksa segel secara teratur dan ganti bila terjadi deformasi atau erosi.

-

Melindungi dari benturan jet langsung. Jika menuangkan dari sendok atau corong dengan pola pancaran terkonsentrasi, gunakan penyebar aliran atau penempatan yang terhuyung-huyung agar lelehan tidak mengenai permukaan filter secara langsung dengan kecepatan tinggi yang dapat mematahkan busa.

Ikuti protokol keamanan toko saat melakukan pemanasan awal dan hindari perubahan suhu yang cepat yang dapat membuat matriks keramik retak.

Masa pakai filter, indikator penyumbatan dan penggantian

Umur filter tergantung pada beban inklusi, PPI, ketebalan dan profil tuang. Indikator umum untuk mengganti filter meliputi:

-

Meningkatnya kehilangan kepala diukur sebagai laju tuang yang berkurang pada ketinggian tuang yang sama.

-

Mengurangi waktu penuangan atau aliran yang tidak teratur selama siklus produksi normal.

-

Ledakan atau keretakan filter yang terlihat dicatat selama pemeriksaan pasca-tuang.

-

Terobosan inklusi terlihat pada coran yang terpotong meskipun terdapat filter.

Menyimpan catatan masa pakai filter versus variabel produksi membantu menetapkan interval penggantian yang optimal dan tingkat persediaan suku cadang.

Minta Solusi Filtrasi yang Disesuaikan

Integrasi dengan kotak pelat dan sistem sendok ADtech

Filter busa keramik dipasangkan dengan filter tipe pelat atau kotak ADtech untuk menciptakan sistem penyaringan yang terkontrol. Kotak memastikan tempat duduk dan segel yang tepat, sementara media busa menyediakan penangkapan partikel dan pengkondisian aliran. Untuk saluran otomatis atau kontinu, rakitan filter dapat mencakup penjepitan hidraulik atau bermotor dan kaset yang dapat diganti dengan cepat untuk waktu henti yang minimal.

Rancanglah kotak sehingga filter berada tepat di bagian hulu nosel tuang untuk menghindari kontaminasi ulang dan mempertahankan pengisian laminar ke dalam rongga cetakan.

Teknik verifikasi dan pengukuran kinerja

Validasi performa filter dengan menggunakan kombinasi:

-

Uji Tekanan Tereduksi (RPT) untuk membandingkan porositas sebelum dan sesudah penyaringan. Mengumpulkan data awal dan data pasca pemasangan untuk kontrol SPC.

-

Analisis inklusi pada bagian yang terpotong atau sampel metalografi untuk menghitung jumlah inklusi dan distribusi ukuran.

-

Pemantauan hidraulik dengan mencatat laju penuangan dan kehilangan head di seluruh batch filter untuk mendeteksi tren penyumbatan. Studi hidraulik terbaru menyediakan model untuk memprediksi penurunan tekanan untuk PPI dan kondisi aliran tertentu.

Gunakan metode ini bersama-sama untuk menunjukkan ROI investasi filtrasi dan untuk menyetel PPI dan ketebalan untuk kinerja puncak.

Panduan keselamatan, lingkungan, dan penanganan

-

Penanganan. Simpan filter keramik di tempat yang kering dan terkendali untuk mencegah timbulnya uap air. Panaskan terlebih dahulu dalam oven terkontrol atau dengan sistem pemanas tertentu untuk menghindari bahaya uap.

-

Media bekas dan sampah. Kumpulkan dan kelola filter bekas dan sampah yang terperangkap sesuai dengan peraturan limbah dan daur ulang setempat. Banyak filter bekas mengandung aluminium yang dapat dipulihkan dan dapat masuk ke dalam aliran pemulihan logam setelah penanganan yang aman.

-

APD Operator. Gunakan sarung tangan tahan panas, pelindung wajah, celemek, dan ikuti prosedur penanganan logam cair. Pastikan ekstraksi asap untuk setiap aktivitas fluks atau skimming di dekat stasiun filter.

Perbandingan dengan solusi filtrasi alternatif

Tabel 2 Ringkasan perbandingan

| Metrik | Filter busa keramik | Filter serat | Filter tubular |

|---|---|---|---|

| Penangkapan partikel sub-mikron | Tinggi | Sedang | Sedang |

| Pengkondisian aliran (laminarisasi) | Luar biasa | Bagus. | Variabel |

| Toleransi guncangan termal | Baik hingga sangat baik (bergantung pada bahan kimia) | Lebih rendah | Bervariasi |

| Biaya per filter | Sedang | Rendah | Bisa lebih tinggi untuk keramik khusus |

| Kemudahan pemasangan | Sedang | Mudah | Sedang |

| Dapat digunakan kembali | Tidak, dapat dikonsumsi | Beberapa desain sekali pakai | Beberapa desain dapat dikonsumsi atau diganti |

Filter busa keramik sering kali menjadi pilihan yang lebih disukai untuk pengecoran presisi tinggi karena gabungan kedalaman tangkapan dan sifat pengkondisian aliran.

Kasus ekonomi dan contoh ROI

Filtrasi mengurangi skrap dan pengerjaan ulang hilir. Penghematan yang umum terjadi dari perbaikan permukaan yang lebih sedikit, sisa pemesinan yang lebih rendah, dan tingkat penerimaan yang lebih tinggi.

Tabel 3 Ilustrasi perhitungan ROI

| Parameter | Contoh masukan | Catatan |

|---|---|---|

| Hasil lelehan tahunan | 2,500 t | |

| Laju skrap pra-filter | 1.8% | Karena inklusi dan porositas permukaan |

| Laju sisa pasca-filter | 0.7% | Setelah menyaring dan memproses penyetelan |

| Logam yang disimpan setiap tahun | 27.5 t | (1,1% sebesar 2500 t) |

| Nilai per ton aluminium | $1,800 | Tergantung pasar |

| Nilai logam tahunan yang dihemat | $49,500 | Tidak termasuk penghematan permesinan dan tenaga kerja |

| Perkiraan biaya bahan habis pakai dan filter tahunan | $12,000 | Filter, gasket, penanganan |

| Manfaat tahunan bersih | $37,500 | Contoh kasar; data lokasi diperlukan untuk akurasi |

| Pengembalian | Bulan | Biasanya di bawah 12 hingga 24 bulan untuk pengecoran sedang |

Uji coba di lokasi dan input biaya yang akurat untuk skrap, pengerjaan ulang, dan pemesinan sangat penting untuk mendapatkan estimasi pengembalian modal yang andal.

Pemecahan masalah umum dan tindakan korektif

Tabel 4 Matriks pemecahan masalah

| Gejala | Kemungkinan penyebabnya | Tindakan korektif |

|---|---|---|

| Filter retak selama penuangan | Filter tidak dipanaskan terlebih dahulu atau guncangan termal | Tingkatkan waktu pemanasan awal, periksa keseragaman pemanas |

| Penyumbatan cepat | Beban inklusi tinggi atau PPI yang salah | Gunakan PPI yang lebih kasar atau skimming/degassing hulu |

| Pintas di sekitar tepi | Kegagalan segel atau paking yang buruk | Ganti paking, pastikan tempat duduk dan tekanan penjepit |

| Kualitas permukaan yang berkurang setelah pemasangan | Orientasi PPI atau filter yang salah | Periksa arah panah, jalankan analisis inklusi dan sesuaikan PPI |

| Masa pakai filter yang singkat | Residu fluks yang berlebihan atau paduan yang agresif | Mengevaluasi bahan kimia, pertimbangkan busa yang lebih tahan erosi |

Mendokumentasikan setiap kejadian dan tindakan korektif untuk membangun basis pengetahuan pemecahan masalah bagi operator.

Standar, pengujian, dan metode validasi

Pengecoran harus melakukan pengukuran rutin untuk mengontrol hasil penyaringan:

-

RPT dasar dan RPT berkala setelah perubahan filter.

-

Mikroskop inklusi dan distribusi ukuran untuk bagian-bagian penting.

-

Grafik kontrol SPC untuk laju tuang, kehilangan head, dan laju skrap untuk memantau kinerja filter dari waktu ke waktu.

-

Data kinerja pemasok termasuk rentang PPI yang direkomendasikan dan siklus pemanasan awal yang direkomendasikan.

Menggunakan kriteria penerimaan formal untuk setiap paduan dan keluarga casting membantu menjaga kualitas yang konsisten.

Contoh spesifikasi produk

Tabel 5 Katalog filter busa keramik yang representatif

| Model | Komposisi | Rentang PPI | Ketebalan mm | Aplikasi khas |

|---|---|---|---|---|

| CFF-Al20 | Alumina dengan kemurnian tinggi | 10, 20, 30 | 25 / 50 / 75 | Pengecoran aluminium tujuan umum |

| CFF-SiC30 | Alumina yang diperkuat SiC | 20, 30 | 25 / 50 | Jalur bersepeda yang abrasif atau cepat |

| CFF-ZR45 | Diperkaya dengan zirkonia | 30, 45, 60 | 25 / 50 | Suhu tinggi khusus atau lelehan korosif |

Ukuran dan bentuk khusus tersedia untuk kotak pelat dan sistem cangkir ADtech.

Dapatkan Penawaran untuk Filter Busa Keramik Alumina Sekarang

Pertanyaan Umum

PPI apa yang harus saya mulai dengan untuk pengecoran aluminium umum?

Mengapa filter keramik harus dipanaskan terlebih dahulu?

Dapatkah filter busa keramik menangani siklus termal yang berulang?

Bagaimana cara mendeteksi bypass filter?

Apakah filter busa keramik dapat didaur ulang?

Seberapa sering saya harus mengganti filter?

Dapatkah filter menghilangkan hidrogen terlarut?

Apa yang menyebabkan filter tersumbat secara dini?

Apakah ukuran dan ketebalan pori-pori filter memengaruhi batas ketinggian penuangan?

Bagaimana cara memvalidasi klaim pemasok tentang performa filter?

Kasus

Pemasok die cast ukuran menengah memperkenalkan 30 filter busa alumina PPI ke dalam sel produksi dengan lubang sembur permukaan yang kronis. Setelah mencocokkan area filter dan prosedur pemanasan awal, skor RPT mereka meningkat dan penolakan cacat permukaan turun lebih dari 50 persen dalam tiga bulan. Biaya bahan habis pakai naik sedikit tetapi diimbangi dengan berkurangnya pengerjaan ulang dan operasi penyelesaian yang lebih cepat.